Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Цилиндрические винтовые пружины.Содержание книги

Поиск на нашем сайте

Пружины винтовые широко применяют для арматизирующих элементов,для возврата частей машины в исходное положение;в качестве устройств аккомулирующих энергию. Рассмотрим рассчет цилиндрических винтовых пружин растяжения и сжатия изготовленных из стальной проволки круглого поперечного сечения. Здесь d-диаметр витка пружины.Угол наклона витков пружин(альфа<15*)Д-средний диаметр пружины –основной параметр пружины.Д1-наружный диаметр пружины,d0-внутр. Диаметр пружины. Пружины растяжения и сжатия подчиняются схожим законом деформации так при воздействии нагрузки каждый виток пружины испытывает деформацию кручения,которую вызывают касательные напряжения.Кроме того каждый виток испытывает деформацию среза. Напряжение среза связанные с налич. Поперечной силы и расспред. По поверх. Проволки равномерно,причем интенсивность определяется выражением Таур ср=F/А=F4/Пиd4=4F/Пиd2 Для пружин вводят параметр индекс пружины Cn=D/d-это отношение среднего диаметра к диаметру витков,обычно Cn=5…12.Окончательно расчетная формула для определения максим. Касат. Напряж. В пружине примит вид: Таур E max=8FD/Пи d3(1+1/2Cn) Таур Ema=8FD/пи d3-формула принимаемая для расчета пружин на практике,учитываемая при введении коэффициента запаса прочности. Формула носит приближенный характер,т.к не учитывает форму витков и особенности винтовой линии.Исследования напряж. В пружинах требует введения дополнительного коэффициента,который учитывает индекс пружины и угол подъема витков к,формула для расчета пружины на прочность имеет вид:Таур Emax=k 8FD/Пи d3<[таур],пружины изготав. Из высококачеств. Стали обладающей повышенной прочностью для которых [таур]=200…1000Мпа Для пружин сжатия дополнительно к параметрам на прочность рассчитыв.осадка пружины-изменение высоты пружины под нагрузкой. Для определения осадки Лянда применяется следующая формула W=F лянда/2,где F-действ. Сила,лянда-величина осадки-перемещение точки приложения силы под действием силы. 42.Основные понятия и определения изгиба.Внутренние силовые факторы. Изгиб-наиболее часто встречающийся деформационное нагружение конструкций.К изгибу может приводить внешняя сила или пара сил.При этом если на элемент конструкции действует только избигающий момент,то этот участок находится в состоянии прямого,чистого изгиба,при этом сечении действует только 1 внутренний силовой фактор –изгибающий момент.Если дополнительно к моменту пар сил действует внешняя сосредоточенная сила,то элемент конструкции испытывает прямой поперечный изгиб и в сечения добавляется поперечная сила в ходе решения задач.

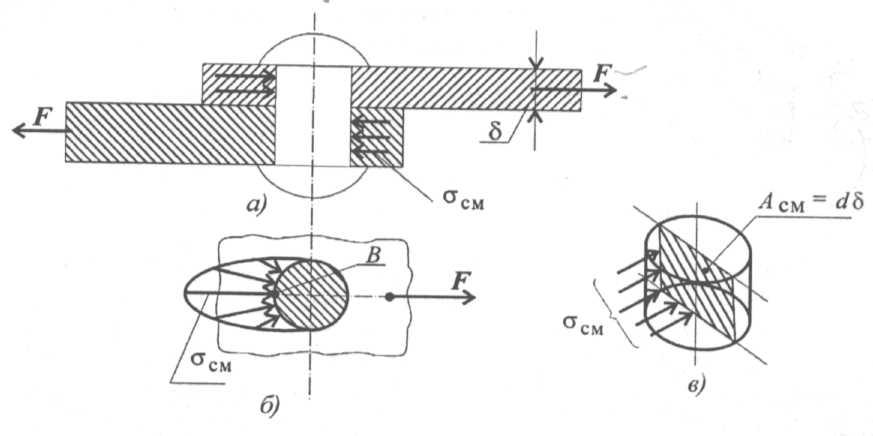

Брусья работающие на изгиб называют балками.Рассмотрим нагружение типовой балки,рядом внешних сил и пары сил.Поэтому Построение эпюр поперечных сил и изгибающих моментов 1.Перейти от условия задачи к расчетной схеме. 2.Определить величины опорных реакции. 3.Разбить брус на участки.С любой стороны и провести на каждом участке сечение в любой точке в переделах участка. 4.Определить значение и построить эпюру поперечной силы на каждом участке. 5.Определить в характерных точках значение изгибающих значений и построить соответствующую эпюру. 44.Практические расчеты на смятие. Довольно часто одновременно со сдвигом происходит смятие боковой поверхности в месте контакта в результате передачи нагрузки от одной поверхности к другой. При этом на поверхности возникают сжимающие напряжения, называемые напряжениями смятия, σсм. Цели и задачи раздела «Детали машин». Механизм и машина. Детали и узлы. Требования, предъявляемые к машинам, узлам и их деталям. Детали машин-наука изучающая метода расчета и конструирования машинных деталей и узлов.

В развитии соврем. Машиностроения выделяют выделяют 2 тенденции: 1.непрерывный рост мшиностроения увеличение числа и номенклатуры деталей и узлов общего назначения 2.Повышение мощности и производит.машин их технологичности и,экономичности,веса и размеров оборудования. Машина-устройство выполн. Механ. Движения для преобразования энергии материалов движения с целью повышения производительности и замены труда. Деляться на 2 группы: -машины двигатели(ДВС,поравая машина,электродвигатель) -рабочие машины(оборудование,транспортеры) и другие устройства облегчающие или заменяющие физический труд или логич. Деятельность человека. Механизм-совокупность взаимосвязанных звеньев предназначенные для преобразования движения одного или нескольких элементов машины. Элементарная часть механизма состоящая из нескольких жестко соедин. Деталей-звено.Различают входные и выходные звенья,а также ведущие и ведомые. Все машины и механизмы состоят из деталей и узлов. Деталь изделие изготовленное из одного материала без сборочных операций. Узел-закончен. Сбороч. Единица состоящей из ряда деталей имеющих общее функциональное назначение. Все детали и узлы подразделяются на: 1.Элементы общего назначения А)содинит. Детали и соединения Б)передача вращ. Момента В)детали и узлы обслужив. Передачи Г)опорные детали машин 2.Элементы специального назначения. Основные понятия о надежности и их деталей. Критерии работоспособности и расчета деталей машин. Проектный и проверочный расчет. Надежность обусловлена соблюд. Критериев работоспособности- это свойство отдельной детали или всей машины выполнять заданные функции с сохранением эксплутационных показателей в течении определенного интервала времени. Надежность зависит от особенностей создания и эксплуатации машины.В результате эксплуатации машины при нарушениях возникают неисправности вызывающие потерю. Основным показателем надежности является вероятность безотказной работы Pt-коэффициент надежности,который показывает вероятность того,что в заданном для машины интервале времени(в часах) не возникает отказ.В результате определ. Величина вероятности безотказной работы по формуле Pt=1-Nt/N,где Nt- число машин или деталей отказавших к концу срока службы машины,N- число машин и деталей участвующих в исспытании.Коэффициент надежности всей машины в целом равен коэффициенту Pt=Pt1*Pt2…Ptn.Надежность является одним из основных показателей качества машина,которая связана с работоспособностью. Работоспособность — состояние объекта при котором способен выполнять заданные функции сохраняя значения заданных параметров в пределах установленной техническо-нормативных документаций. Основные критерии работоспособности д.м. является: Прочность, жёсткость, износостойкость, теплостойкость, виброустойчивость. При конструирование д.м. расчёт ведут обычно по одному или двум критериям, остальные критерии удовлетворяются заведомо или не имеют практического значения рассматриваемой детали.

|

||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1340; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.156.226 (0.007 с.) |

Асм = dδ, где d — диаметр окружности сечения; δ — наименьшая высота соединяемых пластин; Асм — расчетная площадь смятия; допускаемое напряжение смятия: [σсм] = (0,35 ÷0,4)σт; F — сила взаимодействия между деталями.

Асм = dδ, где d — диаметр окружности сечения; δ — наименьшая высота соединяемых пластин; Асм — расчетная площадь смятия; допускаемое напряжение смятия: [σсм] = (0,35 ÷0,4)σт; F — сила взаимодействия между деталями.