Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Свар.соед. Расчет на прочность таврового истыкового соед.Содержание книги

Поиск на нашем сайте

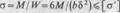

Тавровое соединение, в котором элементы расположены во взаимно перпендикулярных плоскостях. Это соединение выпол няют стыковым швом с разделкой кромок (рис. 3.16, а) или угловыми швами без разделки кромок (рис. 3.16,6). При нагружении изгибающим моментом и силой прочность соединения определяют по формулам:

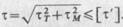

Напряжения в шве от изгибающего момента

Суммарное напряжение Стыковое соед. явл наиболее простым и надежным, его выролняют с обработкой или без обработки кромок, с подваркой и без подварки с другой стороны. При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима.

на растяжение (3,1) на изгиб г (3.1)

где

сварного соединения: В тех случаях, когда требуется повысить прочность соединения, применяют косые швы. Расчет косого шва

9.Резьб.соед. Напряж сост и критерии работоспособности. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ. К ним относятся соединения с помощью болтов, винтов, винтовых стяжек.Резьба — выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии. По форме основной поверхности различают цилиндрические и конические резьбы. Профиль резьбы — контурсечения резьбы в плоскости, проходящей через ось основной поверхности. По форме профиля различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы. По направлению винтовой линии различают правую и левую резьбы. По числу захода различают однозаходную, двухзаходную и т. д. резьбы. Все крепежные резъбы однозаходные. Многозаходные резь бы применяются преимущественно в винтовых механизмах. Число заходов больше трех применяют редко. Методы изготовления резьбы. 1. Нарезкой вручную метчиками или плашками. Способ малопроизводительный. Его применяют в индивидуальном производстве и при ремонтных работах. 2. Нарезкой на токарно-винторезных или специальных станках. 3. Фрезерованием на специальных резьбофрезерных станках. 4. Накаткой на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб. 5. Литьем на деталях из стекла, пластмассы, металлокерамики и др. 6. Выдавливанием на тонкостенных давленных и штампованных изделиях из жести, пластмассы и т. д. Геометрические параметры резьбы: d —наружный диаметр; dv — внутренний диаметр; d2 — средний диаметр; h — рабочая высота профиля; р — шаг: pt —ход. Все геометрические параметры резьб и допуски на их размеры стандартизованы. Основные типы резьб. По назначению различают резьбы крепежные и резьбы для винтовых механизмов. Резьбы крепежные: метрическая с треугольным профилем — основная крепежная резьба; трубная — треугольная со скругленными вершинами и впадинами; круглая; резьба винтов для дерева. Резьбы винтовых механизмов: прямоугольная; трапецеидальная симметричная; трапецеидальная несимметричная, или упорная. Основные виды разрушения резьб: крепежных — срез витков, ходовых — износ витков. В соответствии с этим основными критериями работоспособности и расчета для крепежных резьб являются прочность, связанная с напряжениями среза т., а для ходовых резьб - износостойкость, связанная с напряжениями смятия осм.

|

||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 158; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.19.89 (0.007 с.) |

для стыкового шва

для стыкового шва для угловых швов

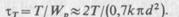

для угловых швов Напряжения в шве от крутящего момента

Напряжения в шве от крутящего момента Катет

Катет  шва мал в сравнении с d, напряжения

шва мал в сравнении с d, напряжения  . распределены равномерно по кольцевой площадке разрушения шва, равной

. распределены равномерно по кольцевой площадке разрушения шва, равной  а средний диаметр этой площадки

а средний диаметр этой площадки

Сваривать встык можно листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили.

Сваривать встык можно листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили. Составнаядеталь получается близкой к целой. Стыковые соединения могут разрушаться по шву, месту сплавления металла шва с металлом детали, сечению самой детали в зоне термического влияния. Зоной термического влияния называют прилегающий к шву участок детали, в котором в результате нагревания при сварке изменяются механические свойства металла. При качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Расчет полосы, сваренной встык:

Составнаядеталь получается близкой к целой. Стыковые соединения могут разрушаться по шву, месту сплавления металла шва с металлом детали, сечению самой детали в зоне термического влияния. Зоной термического влияния называют прилегающий к шву участок детали, в котором в результате нагревания при сварке изменяются механические свойства металла. При качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Расчет полосы, сваренной встык: —ширина и толщина полосы;

—ширина и толщина полосы;  —допускаемое

—допускаемое напряжение для сварных соединений (см. таол. 5А). Отношение

напряжение для сварных соединений (см. таол. 5А). Отношение  к допускаемому напряжению на растяжение для основного металла детали

к допускаемому напряжению на растяжение для основного металла детали  является коэффициентом прочности

является коэффициентом прочности выполняют по формуле (3.1), в которой принимают

выполняют по формуле (3.1), в которой принимают