Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ремонт та ліквідація гірничих виробокСодержание книги

Поиск на нашем сайте

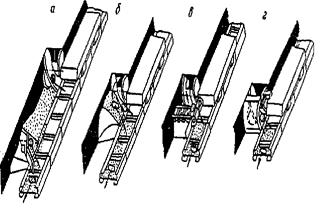

Для підтримання підготовчих виробок та збереження їх перерізу в межах вимог Правил безпеки (забезпечення мінімальних відстаней між кріпленням та рухомим складом, ширини та висоти виробки у місці переміщення людей) виникає необхідність періодичного ремонту виробок. При цьому в окремих випадках витрати на ремонт виробок можуть набагато перевищувати витрати на їх проведення. Таке становище має місце на шахтах з нестійкими породами, особливо на великих глибинах, де має місце інтенсивне здимання порід. На шахтах зустрічаються такі види ремонту: частковий ремонт, піддирання порід підошви виробок, розширення, перекріплення виробок. Частковий ремонт полягає в заміні окремих елементів кріплення. У цьому випадку для підтримання рами, яку ремонтуємо, використовують тимчасове кріплення або окремі стояки. Піддирають підошву породи у тому випадку, коли стан кріплення виробки задовільний, а профіль підошви виробки, профіль колії порушений або ж висота виробки внаслідок здимання порід підошви виробки зменшилась більше допустимого значення. Якщо рейкове полотно не потребує ремонту, а підняття порід незначне, то піддирання проводять без демонтажу рейкового полотна. Виймання породи у цьому випадку проводять за допомогою відбійних молотків з ручним вантаженням її у вагони (рис. 3.4). В іншому випадку проводять піддирання порід з демонтажем рейкового полотна. Після піддирання настилають рейкове полотно. Перекріплення виробок виконують у випадку, коли стан кріплення незадовільний, форма і розміри перетину не відповідають паспортним. Тоді ремонт проводять таким чином: спочатку демонтують почергово одну-дві рами; випускають або виймають певний об’єм породи до заданої висоти та ширини виробки; потім встановлюють нові рами кріплення, а при можливості – з використанням старих елементів (для металевого кріплення). Під час цієї операції можуть проводити одночасно також і піддирання підошви з перестиланням рейкового полотна. При ліквідації виробок, закріплених металевим арочним кріпленням, досить часто металеві рами повторно використовують зразу ж після їх демонтажу або після їх ремонту. На вугільних шахтах України щорічно погашується більше 15 % усіх підтримуваних гірничих виробок. Погашення (ліквідацію) виробок проводять за спеціальним паспортом, який передбачає відповідні засоби механізації, організацію робіт та необхідні заходи з безпеки робіт. При вийманні кріплення використовують спеціальні машини МІК-2 і МІК-3, лебідки, талі, гідравлічні стояки. Машини МІК-2 і МІК-3 виконані на колісно-рейковому ходу і можуть відкручувати або зрізувати гайки замків, витягувати ослаблені елементи кріплення. Вартість витягування і відновлення кріплення залежно від стану його деформації та виду механізації становить 35–60 % початкової вартості.

Завдання та перспективи механізації та автоматизації прохідницьких робіт Проведення гірничих виробок є одним з трудомістких виробничих процесів при існуючій технології добування вугілля та інших твердих копалин. Однією зі складових частин цього процесу, найменш механізованою і автоматизованою, є кріплення виробок. Розвиток засобів механізації цього робочого процесу ведеться шляхом розробки і вдосконалення: кріпоустановлювачів рамкового і пересувного тимчасового кріплення; устаткування для забутовування закріпного простору; комплексів для закладання породи, одержаної від проходження; обладнання для зведення монолітного кріплення. При виконанні бурових робіт вагоме збільшення продуктивності дало застосування маніпуляторів, застосування оптимальних параметрів режиму буріння (зусилля подачі, частоти обертання, частоти ударів). Впровадження ефективних способів вилучення бурового дріб’язку шляхом промивання, продування дає можливість збільшити довжину шпурів, знизити загальну трудомісткість буріння, енерговитрати. Перспективним напрямком є розробка і застосування бурильних машин на гідравлічній енергії. Автоматизація процесу буріння дозволяє досягнути максимальної продуктивності, знизити трудомісткість робіт з буріння, підвищити їх безпеку, зменшити витрати. Найбільш вагоме збільшення продуктивності праці має місце при заміні буропідривного способу проведення комбайновим. У свою чергу, підвищення ефективності використання комбайнів, безпеки їх обслуговування можна досягти шляхом застосування автоматичного керування комбайнами, коли ці комбайни будуть працювати в оптимальному режимі. Система програмного керування комбайнами з автоматизацією його руху по заданій траєкторії з використанням лазерних датчиків уможливить перейти на безлюдне проходження виробки. У всіх випадках технологію безпосереднього проходження необхідно поєднувати з технологією кріплення виробки. Найбільш чітко цей зв’язок можна вирішити шляхом створення прохідницьких автоматизованих комплексів.

Запитання для самоперевірки до розділу 1. Що таке гірський тиск? Які зміни напруженого стану порід відбуваються після проведення підготовчої виробки? 2. Які чинники впливають на величину гірського тиску на виробку? 3. Яким чином розташовуються зони опорного тиску навколо очисного вибою? 4. Яким параметром характеризується стан стійкості гірничої виробки? Якими способами досягають підвищення стійкості виробок? 5. Назвіть вимоги, які пред’являються щодо гірничого кріплення, дайте класифікацію кріплення і область застосування його. 6. Які існують способи проведення підготовчих виробок? Наведіть область їх застосування. 7. Які процеси виконуються і якими машинами при буропідривному і комбайновому способах проведення виробок? 8. Якими параметрами оцінюється ефективність підривних робіт і яким чином підвищують цю ефективність? 9. В чому суть технології кріплення капітальних підготовчих виробок металевим збірним і монолітним бетонним кріпленням? 10. Які допоміжні процеси виконують при проведенні виробок? 11. Які схеми проходження вертикальних стволів існують і в чому вони полягають? 12. В чому полягає суть проведення вертикальних стволів способом вибурювання і спеціальними способами? 13. В чому полягає технологія проведення виробок комбайновим і буровибуховим способами, вузьким вибоєм і широким вибоєм? 14. Яким чином здійснюють на шахтах ремонт і погашення виробок? 15. Які завдання і перспективи розвитку механізації та автоматизації прохідницьких робіт?

4. Технологія очисних робіт вугільних шахт 4.1. Технологічна характеристика вугільних пластів Та вміщуючих порід

Властивості порід залежать від первинного матеріалу, умов їх утворення. Вугілля та багато інших порід осадового типу найчастіше мають шарувату структуру масиву з різними фізико-механічними властивостями окремих шарів з різною здатністю до обвалювання після виймання вугілля. шар порід потужністю до 0,5…0,6 метрів, який легко обвалюється і безпосередньо залягає над пластом, що виймається, називають несправжньою покрівлею. Здебільшого цей шар обвалюється зразу ж після виймання вугілля, або через невеликий проміжок часу після цього. Безпосередньою покрівлею називають шар порід, що розташовується вище несправжньої покрівлі або пласта і відносно легко обвалюється при перенесенні привибійного та посадочного кріплення або після переміщення механізованого кріплення. Основна покрівля розташована вище безпосередньої. Вона зберігає стійкість на значній площі оголення, що утворюється після перенесення чи пересування кріплення. Дуже часто несправжня і навіть безпосередня покрівлі можуть бути відсутніми. В останньому випадку при наявності міцних порід покрівлі для її посадки можуть бути використані буропідривні роботи. Підошва пласта поділяється на безпосередню і основну. Властивості їх також можуть бути різними. Під стійкістю порід розуміють здатність їх не обвалюватися певний час після їх оголення. За стійкістю породи покрівлі розподіляються на п'ять класів: від нестійких до дуже стійких. Стійкість порід покрівлі в значній мірі визначає тип і параметри кріплення, спосіб керування гірським тиском. Велике значення для вибору типу виймальної машини мають фізико-механічні властивості вугільного пласта, основною з яких є опір вугілля різанню. Величина опору залежить як від природних властивостей вугілля, так і від гірничотехнічних чинників, серед них: ширина привибійного простору, ширина захвату комбайна, швидкість посування очисного вибою, жорсткість кріплення, спосіб керування покрівлею. Ці чинники перш за все впливають на величину коефіцієнта відтиску (Квт). Розрахункову величину опору різанню у привибійній частині пласта можна знайти за формулою:

Ар = Квт А,

де А – опір вугілля різанню в масиві, (кН/м). Серед природних чинників на величину цього опору і відповідно на величину швидкості подачі комбайна суттєво впливає крихкість і зворотна цьому показникові величина – в’язкість вугілля, а також його абразивність. Опір вугілля різанню знаходиться у межах 30–450 кН/м. Наявність твердих включень також впливає на швидкість подачі комбайна.

Виймання вугільних пластів 4.2.1.Способи виймання вугілля

Під час видобування вугілля в очисному вибої виконують такі процеси:

При цьому можуть бути використані наступні способи руйнування вугілля:

Найбільш поширений перший спосіб. Буропідривний спосіб використовують при вибиранні пластів переважно при щитових системах розробки та при вийманні ніш. Гідравлічний і механо-гідравлічний способи знайшли використання при розробці тріщинуватих відносно слабких пластів з стійкими боковими породами. Механо-підривний спосіб передбачає використання врубової машини, що прорубує щілину, і БВР. Це досить трудомісткий спосіб і на сьогодні його практично не використовують. Виймання вугілля здійснюється в довгих очисних вибоях – лавах, або в коротких вибоях – камерах, західках. На крутопадаючих пластах при використанні для руйнування вугілля відбійних молотків лаву поділяють на окремі ступені – уступи. В кожному уступі відбійку вугілля і кріплення виконує один робітник. Цей досить трудомісткий спосіб застосовують зрідка, переважно при розробці тонких крутопадаючих пластів цінного коксівного вугілля. При комбайновому та струговому вийманні лава має прямолінійну форму.

4.2.2. Виймання вугілля комбайнами

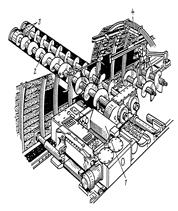

Комбайн забезпечує відбивання і навантаження вугілля на конвеєр. При цьому щодо комбайна пред’являються ряд вимог. Комбайн має бути таким, щоб забезпечувати відбивання вугілля даної міцності, повне завантаження його на конвеєр, високу продуктивність праці при високій якості вугілля і безпеці роботи. Основними складовими частинами комбайна є електродвигун, подавальний механізм, навантажувальний пристрій та система керування. За конструкцією виконавчі органи комбайнів поділяють на буровий, барабанні та шнекові. Бурові виконавчі органи руйнують масив шляхом прорізування глибоких кільцевих щілин з наступним зламуванням міжкільцевих залишків вугілля. Головним надбанням цього типу є забезпечення високої сортності вугілля (незначний вихід штибу) і відносно невелике пилевиділення. Недоліками бурового виконавчого органу є неможливість самостійного зарубування та складність конструкції через необхідність вирівнювання підошви вибою; цей тип комбайна застосовується рідко (комбайн БК-52). Комбінація ланцюгового та бурового органів застосована у широкозахватному комбайні 2КЦТГ. Барабанні виконавчі органи випускаються двох типів: з вертикальною та горизонтальними осями. Барабан першого типу складається з двох частин, які мають змогу переміщуватись одна відносно другої по вертикалі залежно від потужності пласта. Виконавчі органи цього типу застосовані в комбайнах МК-67М, КА-80. Виконавчі органи з горизонтальною віссю мають два барабани, які також досить легко забезпечують регулювання товщини виймання шляхом підняття-опускання одного з барабанів. Недоліком виконавчих органів барабанного типу з горизонтальною віссю є неможливість самостійного врубування та недостатня навантажувальна спроможність. Шнекові виконавчі органи (рис. 4.1) подібні до барабанних з горизонтальною віссю, але мають високі транспортні якості, значно менше подрібнюють вугілля, не потребують додаткових складних навантажувальних пристроїв. Крім того, ці органи з успіхом можуть виконувати операцію самоврубування (косий заїзд). Для забезпечення повного навантаження вугілля на конвеєр за шнеком треба встановити підпірний щиток. Для інших типів виконавчих органів навантаження на конвеєр здійснюють ще й з допомогою спеціальних лемешів та вантажних щитків (рис. 4.2). Шнековий виконавчий орган найбільш поширений (комбайни 1К-101У, 1ГШ-68, К-10З та інші). На рис.4.1 наведений приклад застосування шнекового виконавчого органу.

Подача комбайна на вибій, переміщення його вздовж вибою здійснюється за допомогою привідного механізму і тягового органу. Тяговим органом для більшості комбайнів є калібрований ланцюг, що закріплюється на початку і в кінці конвеєра. По цьому ланцюгу за допомогою привідної зірки механізм подачі переміщує корпускомбайна вздовж лави. На пластах з кутами нахилу більше 20 градусів подача комбайна може здійснюватись за поліспастною схемою, коли тяговий орган в кінці лави пропускається через блок і його кінець закріплюється до комбайна. Для решти конструкцій комбайнів типу 2ГШ-68Б, РКУ переміщення корпусу і подача на вибій здійснюється безланцюговим механізмом подачі, а саме – перекачуванням зубчастого колеса механізму подачі по цівочній рейці, закріпленій на завальній стороні вибійного конвеєра. З метою зменшення довжини комбайна в окремих типах комбайнів (К-103, К-80) переміщення комбайна здійснюють за допомогою винесеної на штрек системи подачі (типу ВСП). Кожний з приводів встановлюють на рамах головного і кінцевого приводів конвеєра з боку відпрацьованого простору. Робочу та холосту гілки тягового ланцюга розміщують у спеціальному жолобі конвеєра. Для утримання комбайна від сповзання при кутах нахилу більше 9 градусів використовуються запобіжні лебідки типу ЛГКН. При використанні безланцюгових механізмів подачі потреба в таких лебідках відпадає. При відпрацьовуванні пологих та похилих пластів використовують декілька схем взаємного розташування комбайна та конвеєра. Основною є схема, в якій комбайн встановлюється на конвеєрі, а для опори вузькозахватному комбайну (ширина захвату до 1,0 м) використовують конвеєр як направляючу, жорстку балку. У цьому випадку досягається зручність навантаження вугілля на конвеєр, а при переміщенні його до вибою – самонавантаження залишків відбитого вугілля. Роботу комбайна в лаві організовано за однією з двох схем: човниковою та односторонньою. У першому випадку комбайн виймає смужку вугілля на ширину західки при переміщенні вздовж лави від конвеєрного до вентиляційного штрека і в зворотному напрямку. При односторонній схемі роботи виймання вугілля відбувається тільки у прямому напрямку, а у зворотному напрямку комбайн виконує лише зачищення лави. У зв’язку з конструкційними особливостями конвеєра і комбайна, останній, як правило, не може виймати пласт на кінцевих ділянках лави, де розташовані привідна і натяжна головки конвеєра. Тому в кінці та на початку лави для більшості комбайнів проводять відповідно верхню та нижню ніші довжиною 3....9 м (рис. 4.3). Якщо головки конвеєра винести на штрек, то для комбайнів з одностороннім розташуванням виконавчих органів типу ІК-ІОІ, 2К-52 та інших, що можуть працювати з самоврубуванням, достатньо буде мати одну більш коротку нішу. При розташуванні виконавчих органів з обох кінців корпусу (комбайн ГШ-68) і в першу чергу для комбайнів з винесеними на штреки приводами (К-103, К-80, РКУ), можна обходитися без ніш. При човниковій схемі виймання, якщо комбайн знаходиться в кінці лави, процеси в лаві виконують в такому порядку. Машиніст та його помічник починають цикл роботи з приймання зміни, огляду комбайна, стану зубків на виконавчому органі, перевірки рівня масла, справності механізмів керування, систем зрошування, стану покрівлі, кріплення. Після цього робітники очисного вибою відокремлюють навантажувальний щиток або леміш і за допомогою спеціальних домкратів пересувають комбайн разом з головкою конвеєра до самого вибою. Виконавчий орган у цьому випадку засовують у нішу. Стояки кріплення, які заважають пересуванню комбайна на ширину захвату, виймають і переставляють з другого боку комбайна та конвеєра. Після цього включають комбайн і виймають 3–4 м лави. Вугілля, яке комбайн не був спроможний навантажити, зачищають помічники машиніста. Після цього вони монтують навантажувальний щиток або леміш. Подальше виймання комбайн виконує з вантаженням вугілля на конвеєр. Після закінчення виймання смужки вугілля комбайн зупиняють і пересувають разом з натяжною або верхньою привідною головкою конвеєра до вибою. Ці операції по пересуванню головок конвеєра разом з комбайном називають кінцевими операціями. Тривалість їх становить 20...30 хв. Після закінчення кінцевих операцій виймають західку вугілля з верху до низу лави (від вентиляційного до конвеєрного штрека). На цьому цикл роботи комбайна закінчується. В період роботи комбайн обслуговують звичайно машиніст та два його помічники. Машиніст комбайна керує комбайном, при необхідності змінює його швидкість, слідкує за роботою привідного механізму щодо натягу ланцюга, що закріплюється на початку та в кінці лави. Один з помічників підтягує силовий кабель або слідкує за роботою кабелеукладальника і підтягує шланг зрошування, підключає його до магістрального трубопроводу та відключає. Другий помічник машиніста регулює виконавчий механізм відповідно до зміни потужності пласта, замінює зовнішні різаки.

Пересування конвеєра при вузькозахватному вийманні можна виконувати двома робітниками слідом за комбайном з відставанням 8...10 м або декількома робітниками одночасно вздовж всього конвеєра – при пересуванні його після закінчення виймання стружки по всій довжині лави або після зачищення. При вийманні пластів, на яких сталося інтенсивне відтиснення вугілля, в першу чергу на пластах потужністю вище 1,3...1,4 м, зачищення лави доцільно виконувати при холостому перегоні комбайна від вентиляційного до конвеєрного штрека (Одностороння схема). В цьому випадку кінцева операція у верхній частині лави, зміна напрямку руху комбайна викликає необхідність перемонтажу навантажувального щитка або леміша. Під час виймання вугілля за односторонньою схемою основна частина робітників знаходиться нижче комбайна, звідки поступає свіже, не запилене повітря. При човниковій схемі, коли комбайн виймає смужку пласта в напрямку конвеєрного штрека, більшість бригади знаходиться в запиленому струмені повітря. Недоліком цієї схеми є також недостатня механізація навантаження відтиснутого вугілля, проникнення обваленої породи до очисного вибою через щілини між секціями, які послідовно пересувають за комбайном. Перевагою човникової схеми є більш інтенсивне використання комбайна, відсутність додаткового подрібнення вугілля. Для односторонньої схеми роботи комбайна переваги і недоліки попередньої схеми міняються місцями. При роботі комбайна на крутопохилих пластах відпадає потреба в транспортуванні вугілля. Для упорядкування переміщення падаючого вугілля вздовж вибою сам вибій розміщують під кутом 5–10 градусів до лінії падіння пласта (рис. 4.4). На вентиляційному штреці встановлюють одну або дві лебідки, кран-балку, а від них через блоки йдуть два канати до комбайна, один з яких створює зусилля подачі, другий використовується для страхування. Виймання вугілля здійснюють в одному напрямку – знизу вгору. Комбайн заводять у нижню нішу, яка на крутопадаючих пластах виконує роль накопичувача відбитого вугілля (її називають магазином), і починають відбивання вугілля в лоб західки. Машиніст комбайна безперервно наглядає за роботою комбайна, положенням його направляючої лижі, за станом покрівлі, регулює виконавчий механізм залежно від зміни потужності пласта і передає команди по шахтофону помічникові, який знаходиться вище комбайна на 10–20 м або на вентиляційному штреці і керує комбайном, слідкує за підтягуванням шлангу для подачі стисненого повітря та води.

. На пластах, небезпечних за раптовими викиданнями вугілля та газу, машиніст і помічник знаходяться на штреці, керування комбайном здійснюється дистанційно. Після виймання смуги комбайн закріплюють у лаві на розпірнихстояках, звільняють робочі та запобіжні канати і переносять кран-балку. Після цього підтягують комбайн, виймають розпірні стояки (кущі) і починають спуск комбайна до нижньої ніші та заводять комбайн у нішу на вихідну позицію.

4.2.3. Виймання вугілля стругами

Відмінною рисою стругового виймання порівняно з комбайновим є використання принципу сколу замість принципу різання, що забезпечує набагато меншу подрібненість вугілля. Крім того, струг за одну західку знімає стружку товщиною до 3...12 см в зовнішній зоні вибою, де масив уже значно ослаблений за рахунок відтиснення його осідаючою покрівлею. За принципом роботи усі струги поділяють на дві групи: статичні та динамічні (активні). Конструкція першої групи простіша, вона більш надійна в роботі, але ці струги мають питомі витрати енергії на порядок вищі, ніж динамічні. Динамічні струги, у свою чергу, поділяють на ударні та вібраційні. В ударних стругах по виконавчому органу під час його переміщення наносять удари. Ударний привід монтується в корпусі струга; для його живлення в цьому випадку слідом за корпусом струга необхідно переміщувати і кабель. У вібраційних стругах виконавчому органові (ножу) надають коливальні рухи. Для міцного вугілля більш доцільно використовувати динамічні струги. Але у промисловості широке застосування знайшли більш надійні статичні струги. До складу стругової установки входять: струг 1 з лемешем 10, конвеєр 2, ланцюг 11 з направляючою трубою, гідродомкрати 3 з опорними стояками, приводи 8 і 9 для скребкового конвеєра та самого струга (рис. 4.5). Опорною основою стругової установки є скребковий конвеєр. Пересування цього конвеєра та приводів струга виконується за допомогою гідродомкратів, розташованих вдовж лави. Утримання стругової установки від сповзання по падінню пласта, а також при необхідності і підтягування її здійснюється за допомогою верхнього пристрою.

Рис.4.5. Пилопридушення під час роботи стругової установки здійснюють за допомогою системи зрошення, що складається з насосної установки, системи форсунок, встановлених вздовж конвеєра та магістрального трубопровода. При переміщенні корпусу струга за допомогою спеціального автоматичного пристрою включаються в роботу відповідні форсунки. Руйнування вугільного пласта відбувається при переміщенні корпусу струга з різаками вздовж конвеєра за допомогою тягового ланцюга від приводу, який забезпечує йому постійну швидкість. При цьому виймається нижня частина пласта, верхня ж обвалюється сама. Навантаження зруйнованого вугілля на конвеєр здійснюється корпусом струга. В стругах типу УСТ-2М, СО-75, СН-75 конвеєр переміщується за допомогою гідродомкратів на товщину стружки слідом за проходом струга. В кінці і на початку лави здійснюється автоматичне реверсування двигуна приводу струга за допомогою кінцевих вимикачів. Після використання повного ходу домкрата гірники, кожний на своїй ділянці, виконують індивідуальне підтягування циліндрів домкратів та опорних стояків до конвеєра. До обов’язків гірників належить також спостереження за роботою струга і конвеєра на своїй ділянці, зачищення вибою від залишків вугілля, а в лавах з індивідуальним кріпленням вони займаються встановленням привибійного кріплення, а також керуванням покрівлею. Керування струговою установкою здійснює машиніст, що знаходиться на пульті управління біля нижньої привідної головки. Верхній привід обслуговує помічник машиніста, зв’язок між ними здійснюється по телефону. Стругові установки можуть працювати як з індивідуальним, так і з механізованим кріпленням. Для розробки пластів потужністю 0,4... 0,8 м з кутами нахилу до 25 градусів використовують скрепероструги. Вони являють собою набір скреперних ящиків, зв'язаних між собою двома ланцюгами, які проходять через обвідні пристрої привідних станцій. Скреперні ящики мають відбійні зубки і виконують роль вибійно-транспортного засобу. Для руйнування відносно міцного вугілля перед скреперостругами ставляться скреперотарани. Скрепероструготаранна установка УС-24 розрахована на виймання пластів вугілля потужністю 0,3...1,2 м з кутом нахилу до 90° і опором різанню до 150 кН/м.

4.2.4. Бурошнекове виймання вугілля

Сутність цього способу полягає у вибурюванні вугільного пласта між двома штреками за допомогою бурошнекової установки (рис. 4.6), яка складається з бурошнекової машини 1, двох штанг 2 з шнеками 3, пристосування для доточування і демонтування штанг 4, а також іншого обладнання для передачі вугілля на штрековий конвеєр. Установка працює без присутності людей в очисному вибої. Глибина свердловин складає 20–30 м, виймання можна проводити почергово з боку конвеєрного і вентиляційного штреків. Ширина західки для установки з подвійними штангами складає 1080…1340 мм, обслуговують установку три робітники.

Бурошнекові установки знайшли застосування на шахтах Львівсько-Волинського басейну при вийманні пластів потужністю 0,6…0,7 м. Продуктивність праці при використанні установок була більш високою, ніж в комбайнових лавах з аналогічними умовами. Недоліками цього способу виймання вугілля є значні втрати вугілля в ціликах, значно більший обсяг підготовчих робіт.

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 386; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.195.127 (0.01 с.) |

руйнування (виймання) і вантаження вугілля;

руйнування (виймання) і вантаження вугілля;