Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способи і процеси проведення гірничих виробокСодержание книги

Поиск на нашем сайте

3.2.1. Класифікація способів проведення виробок

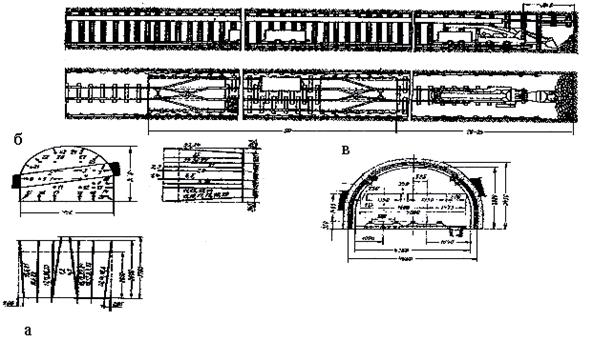

За трудомісткістю робіт проведення гірничих виробок на шахтах займає друге місце після очисного виймання. Трудові і матеріальні витрати на проведення виробок залежать від стійкості і водоносності порід, наявності газодинамічних явищ, від призначення та умов використання виробки, механізації проходження та інших чинників Класифікація способів проведення також залежить від вказаних чинників. Залежно від стійкості та водонасиченості гірських порід, наявності пливунів, газодинамічних явищ розрізняють загальні і спеціальні способи проведення виробок. Спеціальні способи застосовують при проведенні виробок в цілком нестійких водонасичених породах (пливунах), а також при значних притоках води в стійких, тріщинуватих породах. Застосовують такі способи і на пластах, схильних до раптових викидів вугілля та газу. В інших випадках приймають звичайні способи проведення виробок. Залежно від принципу руйнування порід розрізняють три способи руйнування: механічний, буропідривний і гідравлічний. Найбільш поширені перші два. Детальніше вони будуть розглянуті нижче. Механічний спосіб реалізують переважно при роботі комбайнів і частково відбійних молотків. Найбільш ефективним для порід з коефіцієнтом міцності Гідравлічний спосіб руйнування порід за допомогою гідромоніторів застосовують рідко, переважно, на потужних пластах при наявності відносно слабкого, тріщинуватого вугілля. Руйнування здійснюють шляхом подавання струменя води під тиском не менше 4 МПа. При проведенні виробок застосовують також комбіновані способи виймання, серед них гідромеханічний і механогідравлічний. Гідромеханічний спосіб передбачає руйнування породи енергією води, а навантаження і транспортування – механічними засобами. При механогідравлічному способі руйнування породи (вугілля) здійснюють механічним виконавчим органом комбайна, а завантаження і транспортування – гідравлічним з використанням гідромоніторів. Залежно від наявності в горизонтальній виробці вугільного пласта для горизонтальних і похилих виробок розрізняють проведення однорідним вибоєм: в породі чи в вугільному пласті, або змішаним: частину вибою розміщують в породі, другу частину – в пласті. У свою чергу від співвідношення ширини вугільного і породного вибоїв розрізняють способи проведення цих виробок вузьким та широким вибоями. У першому випадку ширина вибою у вугіллі співпадає з шириною вибою усієї виробки в прохідці (рис. 3.7). У другому випадку ширину вибою у робочому пласті приймають значно ширшою, ніж у породі, а саме такою, щоб можна було в утвореному після виймання вугілля просторі розмістити породу, одержану при підриванні її у виробці, і розташувати необхідне технологічне обладнання (рис. 3.8).

3.2.2. Процеси проведення виробок

Усі процеси, пов’язані з проведенням виробок, можна поділити на основні і допоміжні. До основних відносять руйнування породи, навантаження її в транспортні засоби, кріплення виробок, нарощування постійних транспортних комунікацій, проведення водовідливної канавки. Допоміжні процеси призначені для забезпечення основних. До них відносяться провітрювання, підготовка кріплення і його елементів, нарощування електросилових кабелів, водовідлив та ін. При комбайновому способі проведення виробок процеси руйнування гірської породи і її навантаження суміщують, при буропідривному – виконують відокремлено. В останньому випадку сам процес відбивання набагато складніший і складається із декількох відносно самостійних процесів: буріння шпурів, заряджання їх вибуховою речовиною, підривання, провітрювання вибою. Після цього навантажують відбиту породу у вагонетки або на конвеєр. Якщо основні процеси проведення сумістити і виконувати паралельно, то гірська маса буде надходити з вибою безперервно. Така технологія проведення виробки називається поточною і можлива в окремих випадках при комбайновому способі проходки. Якщо при проведенні виробки основні процеси періодично повторюються в тій самій послідовності, то такий період проведення називається циклом, а технологія – циклічною. Ця технологія має місце при буропідривному способі проходження і в більшості випадків при комбайновому.

3.2.3. Буропідривні роботи

Буропідривні роботи (БПР) застосовують при проведенні горизонтальних, вертикальних і похилих виробок для порід практично будь-якої міцності. Доцільно ж застосовувати їх там, де не ефективні прохідницькі комбайни і комплекси: при міцності порід більше 6...10, у виробках невеликої довжини, а також у виробках, переріз яких виходить за межі діапазону можливостей комбайна. В коротких виробках час і вартість монтажу-демонтажу комбайна значно підвищують собівартість комбайнової проходки. Для забезпечення необхідної форми перерізу і розмірів виробки, для якісного подрібнення породи, мінімального обсягу буріння необхідно правильно вибрати параметри буровибухових робіт, до яких відносять: тип вибухових речовин (ВР), кількість, глибина і діаметр шпурів, схема розміщення їх у вибої, порядок підривання. На шахтах, безпечних за газом та пилом, використовують загальновживані вибухові речовини: скельний амоніт №1, амоніт № 6 ЖВ, детоніт М, ігданіти. На шахтах, небезпечних за газом або пилом, застосовують запобіжні ВР: амоніт АП-4ЖВ, АП-5ЖВ, амоніт І-19 і побідит ВП-4. Підривання на цих шахтах дозволяється тільки електродетонаторами миттєвої або короткосповільненої дії. Потреба ВР на одну західку визначається за формулою:

де qВВ — відносні витрати ВР, кг/м3, беруться за розрахунком або експериментальним шляхом; sn – переріз виробки в прохідці, м2; l – глибина шпурів, м. В промисловості виготовляють патроновані ВР діаметром 28, 32, 36, 45 мм, для яких бурять шпури відповідно діаметром 32...60 мм. Руйнування порід відбувається за рахунок енергії розширення газів, утворених під час вибуху. Ефективність підривання оцінюють коефіцієнтом використання довжини шпура (К.В.Ш.), який визначається за формулою:

h = (l – l0)/l, де l та Для підвищення ефективності БВР, зменшення обсягу буріння і витрат ВР застосовують короткосповільнене підривання: вибухи проводять декількома серіями з часовим інтервалом між ними 25 мс. Приклад такого підривання чотирма серіями для штрека з вийманням породи разом з вугіллям наведено на рис. 3.7: 1 серія – врубові шпури 1-4; 2 серія – врубо-оконтурюючі шпури 5-8; 3 серія – відбійні шпури 9, 11–13, 26, 27; 4 серія – оконтурюючі шпури 10, 14–20, 21–25. По перерізу виробки може бути декілька врубів залежно від міцності породи. Завдання врубових шпурів – утворення додаткової площини оголення і тим самим підвищення ефективності використання енергії наступних серій вибухів. Буріння шпурів є одним з найбільш трудомістких процесів, який займає 30...60 % загальної тривалості прохідницького циклу. Для буріння використовують бурильні машини обертальної, обертально-ударної і ударно-поворотної дії. Обертальне буріння застосовують для порід не вище середньої міцності, не абразивних з коефіцієнтом міцності за шкалою проф. М. М. Протод’яконова Бурильні машини обертального буріння називають електросвердлами. Залежно від виду енергії свердла можуть бути електричними, пневматичними або гідравлічними. Для буріння в м’яких породах застосовують ручні електросвердла типу СЕР-19м, ЕР-14Д-2м та ін. масою 16...17 кг. Збільшення зусилля подачі при бурінні шпурів у міцному вугіллі і породах міцністю f = 3...5 досягається застосуванням електросвердла з примусовою подачею ЕРП-18Д-2м (рис. 3.10, а) масою 24 кг. Для буріння шпурів по вугіллю і породі з f < 4, в першу чергу на шахтах, небезпечних за раптовими викидами газу і пилу, застосовуються ручні пневмосвердла СР-13, СР-3Б, СР-3М, масою 13,5 кг. Електричні свердла знайшли значно ширше застосування, бо вони більш надійні в роботі, створюють мало шуму і більш економічні. Для збільшення продуктивності і покращення умов праці ручні електросвердла встановлюють на розпірні колонки типу КЕР-1 і КЕР-2, або на навантажувальні машини, вагонетки, бурові візки із застосуванням маніпуляторів.

Для більш міцних порід з коефіцієнтом міцності від 4...6 до 12 застосовують колонкові електросвердла, які закріплюють на розпірних колонках типу КЕБ-2 та ін. В останній час ці свердла випускають з гідравлічною подачею, що забезпечує можливість повільного регулювання осьового навантаження на вибій. До них відносяться свердла ЕБГ-1, ЕБГН-1. Для порід середньої міцності та міцних застосовують ручні бурильні машини ударно-поворотної дії типу ПР-22, ПР-20Л та інші в комбінації з пневмопідтримувачами (рис. 3.10, б). Для міцних і дуже міцних порід застосовують колонкові пневматичні машини ударно-поворотної дії типу ПК-50, ПК-60, ПК-75. Для порід середньої міцності та міцних застосовують бурові машини обертально-ударної дії типу БУЕ або БГА, які працюють на електро- та пневмоенергії, та машини з ударно-поворотним способом буріння на пневмоенергії для стволів (КС-50). Застосування самохідних бурових установок типу БУР-2 дозволяє суттєво підвищити продуктивність буріння.

3.2.4. Вантаження породи

Процес навантаження породи досить трудомісткий і займає до 30–40 % тривалості прохідницького циклу. Конструкція машин та особливості механізації вантаження породи залежать від розміру виробки, її положення у просторі, характеристик завантажуваного матеріалу. Для проведення вертикальних стволів застосовуються грейферні навантажувачі (грейфери) з ручним управлінням типу КС-3 місткістю 0,22 м3 та продуктивністю 15 м3/год і грейфери з механізованим управлінням типу КСМ-2У, КС-2У/40 та інші місткістю 0,4...1,25 м3 продуктивністю 60...200 м3/год. Породи навантажують в бадді, які підйомними машинами видають на поверхню. Скреперне навантаження використовується рідко, в основному при проходженні виробки у потужних пластах руди, солі. При навантаженні породи в горизонтальних та похилих виробках здебільшого застосовуються породонавантажувальні машини ковшової періодичної дії (ППН) та машини безперервної дії (ПНБ). Працюють вони на електричній чи пневматичній енергії; ходова частина може бути колісно-рейковою, гусеничною чи колісною на пневматичних шинах. М ашини періодичної дії поділяють на дві групи: з прямим вантаженням породи в транспортний засіб і з східчастим. Машини з прямим навантаженням типу ППН-1С, ППН-2, ППН-3 мають великі габарити по висоті (перекидання ковша через себе у вагонетку), вони надійні в роботі. Машини періодичної дії з східчастим вантаженням (ППМ-4Е, 1ППН-5, 2ППН-5) мають конвеєрний перевантажувач. Машини безперервної дії типу 1ПНБ-2, 2ПНБ-2, ПНБ-3Д з виконавчим органом у вигляді загрібних лап мають вищу продуктивність порівняно з ківшевими, особливо при роботі з конвеєрним транспортом чи конвеєрним перевантажувачем. Для похилих виробок з кутом падіння до 18° застосовуються машини, що мають запобіжний пристрій, який захищає їх від сповзання (ППМ-4У, 1ПНБ-2У). Приклад застосування таких машин наведено на рис. 3.11. Для доставки породи від вибою до приствольного двору використовують електровозний транспорт і рідше – конвеєрний. Для зниження непродуктивних витрат часу на заміну вагонеток при проведенні виробок використовують конвеєрні перевантажувачі.

3.2.5. Кріплення виробок

При проведенні виробок цей процес досить трудомісткий. Тривалість кріплення триває від 15 до 25 % часу прохідницького циклу, а вартість кріплення становить 30–45 % загальної вартості проведення виробки.

Технологія зведення кріплення залежить переважно від матеріалу, конструкції кріплення, характеру вміщуючих порід. При проведенні виробок в породах середньої та нижче середньої міцності спочатку зводять тимчасове, а потім постійне кріплення. Як тимчасове кріплення може бути висувний навіс чи спеціальне пересувне кріплення, яке знімають чи пересовують при зведенні постійного. Процес зведення постійного рамного чи збірного залізобетонного кріплення складається з встановлення бокових стояків, верхняка, а в деяких випадках і нижніх елементів кріплення, зі з’єднанням їх між собою, встановлення стяжок чи розпірок з сусідніми рамами, з встановлення затяжок та заповнення закріпного простору пустою породою чи піщано-цементним розчином. При зведенні монолітного бетонного чи залізобетонного кріплення необхідно попередньо виставити опалубк у. Простір між опалубкою і породою заповнюють бетонним розчином. Процес зведення металевого рамного кріплення мало механізований. Складність механізації пов’язана з переміщенням об’єкта у просторі, з конструкційними особливостями кріплення. Для часткової механізації зведення кріплення застосовують спеціальні захоплювачі, які навішують на породонавантажувальних машинах чи бурильних установках. Арку у такому випадку збирають на підошві виробки, а потім захоплювачем встановлюють у вертикальне положення, з’єднують її з попередньо встановленою рамою стяжками. Для механізації встановлення металевого кріплення (арочного) розроблено кріпоукладальник КМП-8, який пересувається по монорейці на відстань до 60 м і підіймає верхняк за допомогою двох гідравлічних циліндрів. Стояки кріплення встановлюють ручним способом. Підйомне зусилля пристрою досягає 8 кН, переріз виробки у світлі – 9,2...13,8 м2. Кріпоукладальник оснащений механізованим перекриттям і полком, що дозволяє використовувати його як тимчасове кріплення. Для цих же умов розроблено також кріпоукладальник КПУ-2. Для механізації зведення дерев’яного, збірного залізобетонного і тюбінгового кріплення розроблено універсальну машину “Штрек”, яку призначено також для демонтажу устаткування, піддирання підошви виробки, вантаження її у вагони, укладання рейкової колії. Процес зведення анкерного кріплення полягає в бурінні шпурів, у встановленні та розклиненні анкерів, затягуванні гайок. Для механізації процесу кріплення у цьому випадку застосовують пересувну машину МАП-1, обладнану електрогідробуром ЕБГП-1 і гайковертом для загвинчування гайок під анкери. Для встановлення постійного кріплення із залізобетонних тюбінгів використовуються установки для кріплення УТ-1М, К-1000, а також універсальні самохідні гідрофіковані кріпоукладальники, які дозволяють також механізувати роботи з навантаження і розвантаження кріплення. Механізація робіт по забутовці порожнини між кріпленням та боковими породами робиться після встановлення кріплення за допомогою забутовочних машин типу МЗ-3. Процес зведення монолітного бетонного кріплення починається з встановлення опалубки. Для цієї мети зручно використовувати пересувну опалубку типу ОМП-1 чи універсальну ОТУ-1М, яку після застигання бетону можна досить швидко демонтувати і на самохідному візку перемістити на нову ділянку виробки. Приготування бетонної суміші здійснюють на поверхні шахти (при будівництві стволів, приствольних дворів) чи безпосередньо у виробці. В останньому випадку бетонну суміш готують у пересувних бетономішалках. Безопалубне зведення бетонного кріплення здійснюється шляхом набризкування розчину за допомогою машини типу БМ-70 чи комплексу “Моноліт-2”. Перед нанесенням бетонної суміші поверхню промивають струменем води, потім суміш наносять рівномірно шарами товщиною 5...7 мм. Кожний наступний шар наноситься через 7...15 хв. після нанесення попереднього.

3.2.6. Допоміжні процеси

Для забезпечення нормального функціонування основних процесів при проведенні виробок необхідно виконати ряд допоміжних робіт. До них відносяться нарощування вентиляційних трубопроводів, прокладання кабелів, тимчасовий водовідлив, настилання тимчасової рейкової колії чи нарощування конвеєра, доставка матеріалів та устаткування, а інколи і такі роботи як тимчасове кріплення, проведення водовідливної канави. При використанні прохідницьких машин на рейковому ходу для відкочування вантажів у вагонетках, настилання тимчасової рейкової дороги виконують ланками 1-2 м з привареними шпалами із швелера або використовують для цього висувні рейки довжиною 4 і 8 м. Потім замінюють тимчасові колії постійними з підсипанням баласту з гравію, щебеню чи з досить міцних порід від прохідки, які не розмокають. Рейки укладають на дерев’яних або залізобетонних шпалах. Рейкові колії (як і водовідливні канавки) укладають під нахилом і = 0,003...0,005 у бік приствольного двору. Вентиляційні труби підвішують найчастіше за допомогою гачків і металевих хомутів до верхняків. Прогумований трубопровід закріплюють до туго натягненого тросу. В міру просування вибою трубопровід нарощують окремими ланками довжиною від 5 до 30 м. Відстань від кінця труб до вибою має бути не більшою 8...12 м. Підвішування силових кабелів у виробках з піддатливим кріпленням здійснюють еластично на брезентовій стрічці чи кронштейнах з провисанням. У виробках з монолітним бетонним чи залізобетонним кріпленням допускається жорстке кріплення кабелів. Підвішування силових кабелів здійснюють здебільшого з боку проходу для людей на висоті транспортних посудин. При прокладанні кабелів по підошві в похилих виробках їх необхідно захищати від механічних пошкоджень залізобетонними чи металевими жолобами. Ділянка виробки на відстані 80–100 м від вибою повинна забезпечуватись стаціонарними електричними світильниками, які необхідно переносити в міру просування вибою. Облаштовують водопровідну канавку паралельновиконанню основних операцій прохідницького циклу. Форма, розміри, кріплення канавки залежать від величини притоку води, властивості порід, терміну служби і типу кріплення. При проведенні виробок у міцних породах з використанням БПР під майбутню канавку бурять шпури, потім підривають при виконанні основного процесу. Після вибирання породи канавку оформлюють до проектного перетину за допомогою відбійних молотків, а якщо є необхідність – закріплюють. Доставку матеріалів до вибою здійснюють за допомогою локомотивного транспорту, лебідок, монорейкових підвісних доріжок або підйомних машин в цебрах (для стволів), а на рудниках ще й скреперами.

|

|||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 1313; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.01 с.) |

є комбайновий спосіб проведення горизонтальних і похилих виробок. За останній час діапазон застосування комбайнового проведення розширився до f = 8...10. Відбійні молотки для самостійного проведення підготовчих виробок застосовують дуже рідко і тільки для слабких порід (f £ 1,5) або для виймання вугільної частини вибою переважно на крутопохилих пластах. Як допоміжний засіб механізації, відбійні молотки застосовують при оформленні водовідливних канавок, оконтурюванні та ремонті виробок.

є комбайновий спосіб проведення горизонтальних і похилих виробок. За останній час діапазон застосування комбайнового проведення розширився до f = 8...10. Відбійні молотки для самостійного проведення підготовчих виробок застосовують дуже рідко і тільки для слабких порід (f £ 1,5) або для виймання вугільної частини вибою переважно на крутопохилих пластах. Як допоміжний засіб механізації, відбійні молотки застосовують при оформленні водовідливних канавок, оконтурюванні та ремонті виробок.

кг,

кг, – довжина відповідно пробуреного шпура і залишкової після вибуху непідірваної частини цього шпура.

– довжина відповідно пробуреного шпура і залишкової після вибуху непідірваної частини цього шпура. ; обертально-ударне і ударно-обертальне – при коефіцієнті міцності відповідно 8...16 і 8...20. Ув’язку БПР з іншими технологічними процесами і схемами показано на рис. 3.9.

; обертально-ударне і ударно-обертальне – при коефіцієнті міцності відповідно 8...16 і 8...20. Ув’язку БПР з іншими технологічними процесами і схемами показано на рис. 3.9.