Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Связи и пространственная жесткость конструкций из профилейСодержание книги Поиск на нашем сайте

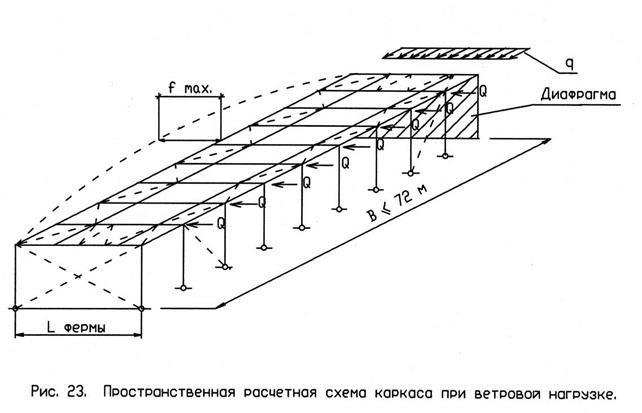

6.1. Поперечные горизонтальные связи располагаются в двух крайних шагах стропильных ферм в уровне нижних поясов в зданиях длиной не более 72м. При длине здания более 72м между крайними поперечными связями равномерно располагаются промежуточные поперечные горизонтальные связи. 6.2. Продольные горизонтальные связи в зданиях с числом пролетов не более трех располагаются вдоль крайних рядов колонн, в зданиях с числом пролетов более трех – также вдоль средних рядов колонн, причем расстояние между смежными рядами связей не должно превышать двух пролетов. 6.3. Поперечные и продольные связевые фермы по нижним поясам стропильных ферм устанавливаются при опирании фахверковых стоек стен в уровне нижних поясов стропильных ферм.. 6.4. Ширина поперечных связевых ферм принимается равной 2,4м. Ширина продольных связевых ферм принимается кратной длине панели нижних поясов стропильных ферм, но не более 3м. 6.5. Связи выполняются из профилей, которые крепятся стенкой к нижним поясам ферм самонарезающими винтами. 6.6. Крепления связей рассчитываются на следующие горизонтальные нагрузки: · ветровые; · монтажные, в том числе при крупноблочном монтаже; · местные, вызывающие взаимный сдвиг ферм в своей плоскости; · сейсмические. 6.7. Горизонтальные нагрузки, действующие в плоскости связевых ферм в продольном или поперечном направлении, распределяются между параллельными связевыми фермами равномерно. 6.8. Пространственная жесткость или совместная работа несущих конструкций в зданиях со свободными торцами и продольными связевыми фермами учитывается при сосредоточенной или неравномерной горизонтальной нагрузке в поперечном направлении. 6.9. В зданиях с вертикальными поперечными связями или жесткими диафрагмами, расположенными не более, чем через 72м, совместная работа конструкций, связанных продольными связями, учитывается при сосредоточенной или равномерно распределенной нагрузке (рис.23). 6.10. Перемещение стропильной фермы в своей плоскости в середине здания, отвечающее требованиям п.6.9 при ветровой нагрузке на его продольную стену, можно определить с учетом пространственной жесткости по формуле:

где k – параметр единичной жесткости поперечной рамы (состоящей из стропильной фермы и стоек, на которые она опирается), равный горизонтальной силе на уровне верха стойки, вызывающей ее единичное смещение по направлению этой силы; Q – сила, приложенная к каждой поперечной раме на уровне верха стоек, от ветровой нагрузки; βm – коэффициент, определяемый по табл. 14, в зависимости от количества поперечных рам и соотношения

Fp и d – площадь поперечного сечения и длина раскоса - связи; а – шаг поперечных рам.

Табл. 14

6.11. Взаимное горизонтальное смещение смежных стропильных ферм в своей плоскости от ветровых нагрузок не должно превышать 10мм. 6.12. Горизонтальные связевые фермы рекомендуется выполнять с крестовой решеткой, в которой раскосы воспринимают только растягивающие усилия. 6.13. При определении усилий в элементах связей обжатие поясов ферм или стоек (колонн) допускается не учитывать. Прогиб продольных и поперечных связевых ферм от горизонтальных нагрузок в пространственной системе конструкций из профилей рекомендуется определять с помощью стандартных программ типа РАСК, МАРС, ЛИРА и др., допуская, что эти фермы имеют бесконечно жесткие пояса и деформируемую раскосную решетку. 6.14. Устойчивость балок и прогонов из профилей может быть обеспечена из плоскости с помощью крестовых связей из стальных полос толщиной 0,9мм, закрепленных с шагом не более 1,5м к полкам профилей с помощью саморезов (рис.24).

ОСНОВНЫЕ ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ ТРАНСПОРТИРОВАНИЮ И МОНТАЖУ КОНСТРУКЦИЙ ИЗ ПРОФИЛЕЙ 7.1 Изготовление профилей и элементов конструкции 7.1.1. Изготовление профилей производится на технологическом оборудовании, обеспечивающем непрерывную прокатку профилей и их резку на мерные длины в ручном или автоматическом режиме. 7.1.2. Резка и сборка профилей производится с помощью разнообразных приспособлений и инструментов (гильотинные и электрические ножницы, дисковые пилы, просекатели, электрические дрели и шуруповерты и т.п.). Применять при этом автогенную резку или сварку не допускается. 7.1.3. Соединения профилей между собой в конструкциях выполняются с помощью самосверлящих самонарезающих винтов. Качество винтов должно отвечать требованиям DIN 7504 и подтверждаться сертификатом. 7.1.4. В случае отказа при установке самосверлящего винта он может быть заменен на самосверлящий самонарезающий винт большего диаметра с пресс-шайбой. 7.1.5. Зазор между поверхностью присоединяемого элемента и пресс-шайбой самонарезающего винта после его установки не допускается. Завинчивание саморезов производится только после обжатия соединяемых граней профилей с помощью специальных струбцин. 7.1.6. Минимальный крутящий момент устанавливается на шуруповерте в зависимости от диаметра винта и принимается от 4,5 до 14Нм для винтов диаметром от 4,2 до 6,3мм. 7.1.7 Винт должен устанавливаться строго перпендикулярно соединяемым граням и выходить из скрепленного пакета не менее, чем на два шага винтовой резьбы. 7.1.8. При соединении элементов из стали разной толщины с помощью самосверлящих винтов рекомендуется винт устанавливать со стороны более тонкого элемента. 7.1.9. В процессе изготовления конструкций из профилей необходимо осуществлять три вида контроля качества: 1. Рабочий контроль в процессе сборки включает: · проверку количества установленных саморезов в соответствии с проектом; · подбор вращающего момента на шуруповертах для установки самореза без зазора; · визуальный контроль соединений для выявления брака при установке винтов; · разметку мест расположения саморезов с помощью маркера ил мягкого карандаша. Контроль сборки мастером включает: · проверку паспорта или сертификата на самосверлящие винты на их соответствие требованиям проекта; · контроль процесса разметки; · оформление паспорта изделия на особо ответственные узлы конструкций после окончания сборки; Контроль ОТК включает: · визуальный контроль соответствия конструкции проекту; · контроль качества установки и количества всех самосверлящих винтов в каждом расчетном соединении; · контроль линейных и угловых размеров конструкции; · выборочный контроль завинченности саморезов с помощью ручной тарированной отвертки; · выборочный контроль дефектов профилей (вмятин, надрывов, нарушений защитного покрытия и др.). 7.1.10. Конструкции рекомендуется изготовлять на сборочном столе или стенде в заводских условиях или на месте строительства. Сборочный стол состоит из отдельных деревянных щитов, уложенных на ровную твердую площадку или раму. На внешнюю поверхность стола наносится разметка в виде геометрической схемы металлоконструкций, по которой осуществляется поэлементная раскладка и соединение отдельных элементов в единый укрупненный блок с помощью самосверлящих винтов. Вместо сборочного стола можно использовать сборно-разборный стенд рамной конструкции из профилей.(рис. 25). Количество сборочных столов или стендов зависит от производственных мощностей, выбранной технологии по изготовлению и монтажу каркаса здания, объемов выполняемых работ.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 412; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

;

; - параметр жесткости продольной раскосной связевой фермы;

- параметр жесткости продольной раскосной связевой фермы;