Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Газофракционирующая установкаСодержание книги

Поиск на нашем сайте служит для разделения смеси лёгких углеводородов на индивидуальные, или технически чистые, вещества.Г. у. входит в состав газобензиновых, газоперерабатывающих, нефтехимических и химических заводов. Мощность Г. у. достигает 750 тыс. т сырья в год. Для переработки на Г. у. поступает сырьё — газовые бензины, получаемые из природных и нефтезаводских газов, продукты стабилизации нефтей, газы Пиролиза и Крекинга. В состав сырья входят в основном углеводороды, содержащие от 1 до 8 атомов углерода в молекуле. Разделение смесей углеводородов осуществляется ректификацией в колонных аппаратах.

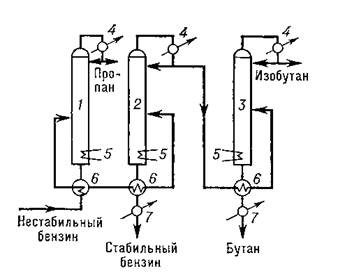

Схема газофракционирующей установки: 1 — пропановая колонна; 2 — стабилизационная колонна; 3 — изобутановая колонна; 4 — конденсаторы-холодильники; 5 — подогреватели низа колонны; 6 — теплообменники; 7— холодильники.

Вторичная переработка нефти методами термической деструкции и синтеза Термический крекинг Термический крекинг – это процесс распада углеводородов тяжелых фракций нефти под действием высоких температур. Процесс термического крекинга вакуумного газойля, мазута или гудрона получил название висбрекинг. Механизм распада алканов носит радикальный характер и основан на различной энергии связей С—С и С—Н (соответс твенно, 335 и 394 кДж/моль). Место разрыва зависит в основном от давления и температуры. Чем выше температура и меньше давление, тем ближе к концу молекулы происходит ее разрыв. Таким образом, можно управлять процессом деструкции. При температуре около 450 °С деструкция алканов происходит посередине цепи. Цикланы в условиях крекинга теряют боковые цепи, которые, отделившись от кольца, расщепляются так же, как алканы; одновременно происходит дегидрирование цикланов. Процесс осуществляют при 470–540°С под давлением 2–7 МПа. Для получения автомобильного бензина в качестве сырья используют газойлевые фракции, для получения котельного топлива – гудрон. Крекинг–бензин характеризуется низкой химической с табильностью вследствие высокого содержания в нем алкенов и алкадиенов. В настоящее время термический крекинг из-за низкого качества получаемых продуктов (бензинов), не удовлетворяющих требованиям современных двигателей, почти полностью вытеснен другими, более современными методами вторичной переработки нефти. Установки термического крекинга переоборудуют в установки каталитического крекинга и других современных процессов. Каталитический крекинг Каталитический крекинг на алюмосиликатных катализаторах – наиболее распространенный в нефтеперерабатывающей промышленности каталитический процесс, занимающий среди процессов переработки нефти по объему перерабатываемого сырья второе место после первичной перегонки. Основная цель процесса — получение высокооктанового бензина из сырья, выкипающего в пределах 200–500°С (чаще 300–500 °С). От термического он отличается применением катализаторов, в присутствии которых процессы деструкции идут в направлении образования изомерных, наиболее ценных для бензинов углеводородов. Процесс протекает при давлении 0,06–0,14 МПа и температуре 450–500°С. В качестве катализатора используют природные алюмосиликаты или синтетические цеолитсодержащие катализаторы. Каталитический крекинг проходит по катионному цепному механизму на поверхнос ти катализатора. В результате каталитического крекинга получаются продукты, в которых содержание изоалканов и ароматических углеводородов достигает 55 %, цикланов 20–25 %; алкены и алкадиены, характерные для продуктов термического крекинга и являющиеся основной причиной их низкого качества, составляют всего 5–9 %. Общий выход бензиновых фракций достигает 50 % и более. Целевым продуктом каталитического крекинга является бензин высокой детонационной стойкости (октановое число от 87 до 91 по исследовательскому методу). Недос татки процесса: 1) постоянное загрязнение катализатора смолистыми отложениями, требующее пос тоянной регенерации катализатора; 2) образование алкенов, понижающих химическую стабильность продуктов. Гидрокрекинг Гидрокрекинг – каталитический процесс деструктивной переработки нефтяного сырья под давлением водорода и при высокой температуре. Он заключается в расщеплении компонентов сырья с одновременным гидрированием образовавшихся осколков. Сырьем гидрокрекинга обычно служат тяжелые нефтяные фракции (350–500°С) и остаточные фракции – мазут, гудрон. В качестве катализаторов для гидрирования используют платину, никель, кобальт, а также сульфиды вольфрама и молибдена. В качестве катализатора для крекинга и изомеризации применяют синтетические алюмосиликаты. Загрязнения катализатора не происходит, т. к. вследствие присутс твия избыточного количества водорода полимеризация с образованием смол не происходит. Гидрокрекинг осуществляют при температуре 300–425°С и давлении 7–20 МПа. Массу исходного сырья вместе с катализатором пропускают через реактор, в который под давлением подается водород. В результате первой стадии процесса при температуре 420°С, катализатор Al–Co–Mo, получается обычно широкая фракция с концом кипения 300—350 °С. Этот продукт подвергается дальнейшей обработке, при которой температуру снижают до 320—425 °С, давление водорода поддерживают на уровне 15 МПа, катализатор Ni или Pt. Каталитический риформинг Риформинг в нефтеперерабатывающей промышленности используется для повышения октанового числа бензиновых фракций и для получения аренов. Если в качестве катализатора используют платину, то риформинг называют платформингом. Сырьем для риформинга являются бензиновые фракции (85–180°С) первичной перегонки нефти. Каталитический риформинг осуществляют при температуре 470–530 °С и давлении 2–4 МПа в среде водородсодержащего газа. При реформинге алканы подвергаются изомеризации, дегидроциклизации и гидрокрекингу. Механизм окончательно не ясен, считается, что на катализаторе реакция протекает по схеме: алкан→циклоалкан→арен. Риформинг осуществляется на двухфункциональных катализаторах, сочетающих гидрирование и дегидрирование: платиновые (платина нанесена на оксид алюминия) или полиметаллические, где кроме платины содержатся еще рений, иридий, свинец, германий. Бензин каталитического реформинга содержит 50–60% аренов, 30% алканов, 10–15% циклоалканов. Бензин каталитического реформинга из-за высокого содержания аренов, приводит к повышенному нагарообразованию и не может использоватся в качестве топлива в чистом виде, но используется для выделения индивидуальных аренов, используемых в органическом синтезе.

|

||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 595; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.006 с.) |

Схема разделения газового бензина в Г. у. включает предварительный нагрев в теплообменнике газового бензина и подачу его в пропановую колонну (рис.). Из верхней части колонны отводятся пары пропана, которые конденсируются в конденсаторе-холодильнике и поступают в ёмкость орошения. Часть пропана возвращается на верх колонны как орошение, а избыток отводится в виде готового продукта. Жидкость с низа колонны после подогрева поступает для дальнейшего разделения по такой же схеме в следующую колонну, где из неё выделяется в виде верхнего продукта смесь бутанов, а из нижней части отводится бензин. Аналогичным образом производится разделение бутанов на изобутан и нормальный бутан, а бензина — на изопентан, нормальный пентан, гексаны и т. д. Примерное содержание чистого вещества (в %) в товарном продукте того же наименования при переработке газового бензина: пропан 96; изобутан 95; нормальный бутан 96; изопентан 95; стабильный бензин 74.Совершенствование технологической схемы Г. у. направлено на снижение энергетических и капитальных затрат, автоматизацию контроля и управления процессом путём установки хроматографических анализаторов качества продуктов на потоках и компьютеризации (1966год!!!).

Схема разделения газового бензина в Г. у. включает предварительный нагрев в теплообменнике газового бензина и подачу его в пропановую колонну (рис.). Из верхней части колонны отводятся пары пропана, которые конденсируются в конденсаторе-холодильнике и поступают в ёмкость орошения. Часть пропана возвращается на верх колонны как орошение, а избыток отводится в виде готового продукта. Жидкость с низа колонны после подогрева поступает для дальнейшего разделения по такой же схеме в следующую колонну, где из неё выделяется в виде верхнего продукта смесь бутанов, а из нижней части отводится бензин. Аналогичным образом производится разделение бутанов на изобутан и нормальный бутан, а бензина — на изопентан, нормальный пентан, гексаны и т. д. Примерное содержание чистого вещества (в %) в товарном продукте того же наименования при переработке газового бензина: пропан 96; изобутан 95; нормальный бутан 96; изопентан 95; стабильный бензин 74.Совершенствование технологической схемы Г. у. направлено на снижение энергетических и капитальных затрат, автоматизацию контроля и управления процессом путём установки хроматографических анализаторов качества продуктов на потоках и компьютеризации (1966год!!!).