Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исследование рычажного механизмаСодержание книги

Поиск на нашем сайте

Содержание

Введение………………………………………………………………….5 1 Исследование рычажного механизма ……………………………………...6 1.1 Структурный анализ механизма………………………………………….6 1.1.1. Степень подвижности механизма………………………………………6

1.2. Кинематический анализ механизма………………………………………7 1.2.1. Построение планов положений механизма…………………………….7 1.2.2. Построение планов скоростей…………………………………………. 8 1.2.3. Построение планов ускорений………………………………………….10 1.2.4. Построение кинематических диаграмм………………………………..11 1.3. Кинематическое исследование механизма………………………………13 1.3.1. Расчет сил тяжести и инерционных нагрузок…………………………13 1.3.2. Определение реакций в кинематических парах……………………….14 1.3.3. Рычаг Жуковского……………………………………………………….16 1.3.4. Определение средней мощности на валу кривошипа…………………16 2. Проектирование привода общего назначения……………………………..16 2.1. Выбор электрического двигателя…………………………………………17 2.2. Энергокинематический расчет привода…………………………………17 2.3. Выбор материала для зубчатых колес…………………………………….18 2.4. Определение допускаемых напряжений………………………………….19 2.5. Расчет зубчатых колес……………………………………………………..20 2.6. Предварительный расчет валов……………………………………….......23 2.7. Определение конструктивных размеров зубчатых колес и корпуса…...25 2.8. Первый этап компановки редуктора……………………………………...25 2.9. Проверка долговечности подшипников………………………………….26 2.10. Выбор и проверочный расчет шпонок………………………………….30 2.11. Проверочный расчет валов………………………………………………31 Заключение……………………………………………………………………..36 Список использованной литературы………………………………………….37 Введение

Назначение редуктора – понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим. Механизмы для повышения угловой скорости, выполняемые в виде отдельных агрегатов называются ускорителями или мультипликаторами. Редуктор состоит из корпуса, в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т.д. В отдельных случаях в корпусе редуктора размещают так же устройства для смазывания зацепления и подшипников или устройства для охлаждения. Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке и передаточному числу без указания конкретного назначения. Второй случай характерен для специализированных заводов, на которых организованно серийное производство. Редукторы классифицируют по следующим признакам: типу передачи; числу ступеней; типу зубчатых колес; относительному расположению валов редуктора в пространстве; особенностям кинематической схемы. Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы. Исследование рычажного механизма Кинематическое исследование механизма Кинетостатическое исследование механизма проводится с целью определения сил реакций в кинематических парах, уравновешивающей силы и мощности на валу кривошипа. В основе исследования лежат два принципа: Даламбера и статической определимости. Первый применительно к механизмам формулируется следующим образом. Если к механизму приложить все внешние силы, силы реакции в кинематических парах и инерционные нагрузки, его можно рассматривать как механизм, находящийся в равновесии. К нему применимы уравнения статики. Принцип статической определимости заключается в необходимости равенства числа неизвестных составляющих реакций количеству возможных уравнений равновесия. В механизмах статически определимыми являются структурные группы Ассура.

Рычаг Жуковского

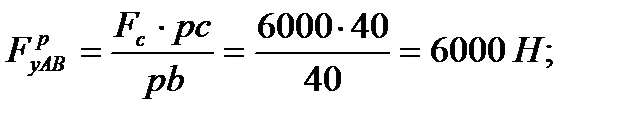

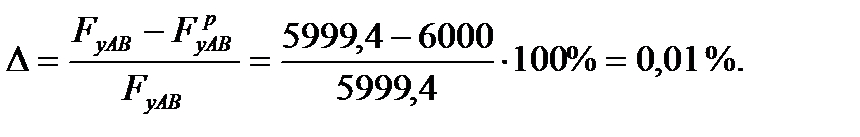

определяют при помощи рычага и сравнивают ее со значением определяют при помощи рычага и сравнивают ее со значением  , полученным при силовом расчете. , полученным при силовом расчете.

Построим повернутый план скоростей для рассматриваемого 3-го положения механизма в произвольном масштабе. В точку

В соответствии с уравнением:

отрезок

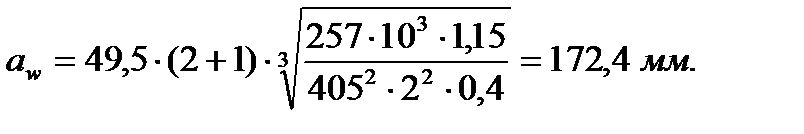

Расчет зубчатых колес

Для прямозубых колес коэффициент Выбрав значения коэффициентов

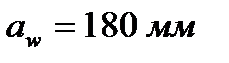

Примем Нормальный модуль зацепления рассчитаем по следующей формуле:

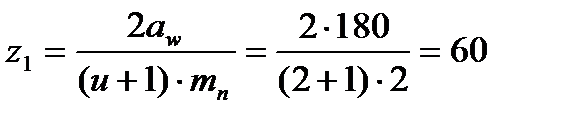

Примем Определим число зубьев шестерни и колеса:

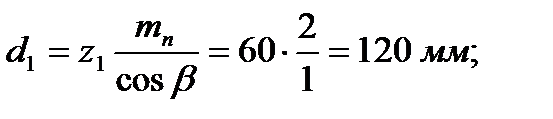

Примем Определим диаметры делительных окружностей до сотых долей миллиметра:

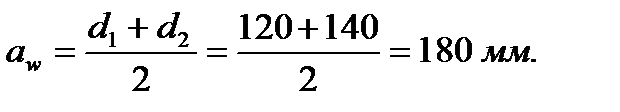

Проверим межосевое расстояние:

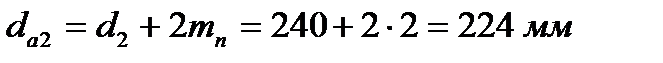

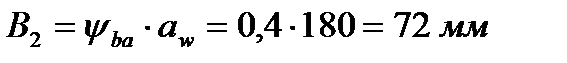

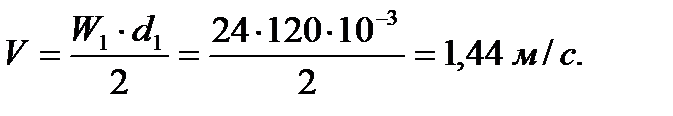

Основные размеры шестерни и колеса: диаметр вершин зубьев шестерни диаметр вершин зубьев колеса ширина зубчатого колеса ширина шестерни Найдем окружную скорость колес:

для косозубых колес - 8-ю степень. для косозубых колес - 8-ю степень.

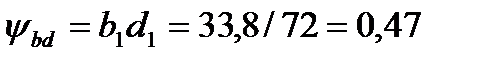

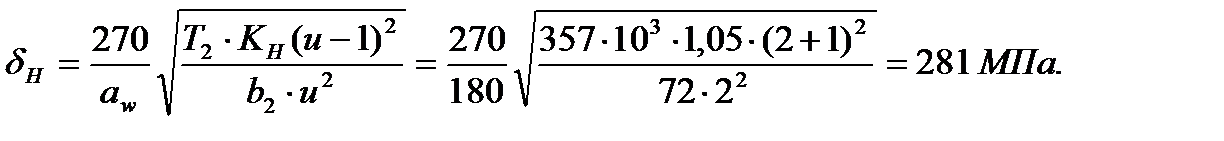

После установления окончательных размеров шестерни и колеса необходимо проверим величину действительных контактных напряжений, так как после уточнения размеров колес передачи можно уточнить и коэффициент:

При скорости Величина действительных контактных напряжений:

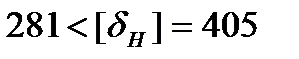

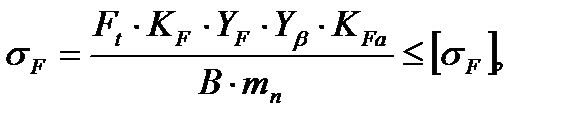

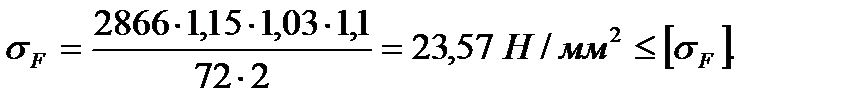

Напряжение изгиба определим по формуле:

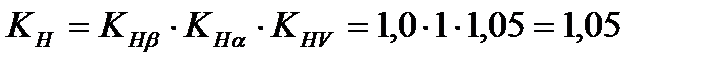

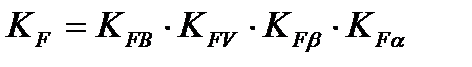

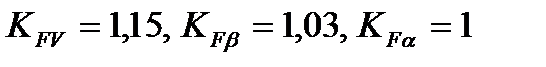

где коэффициент нагрузки

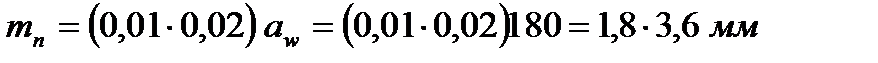

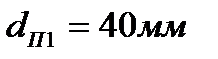

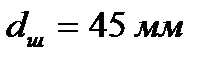

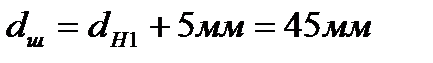

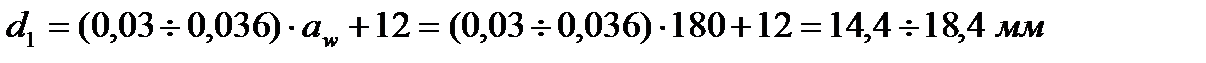

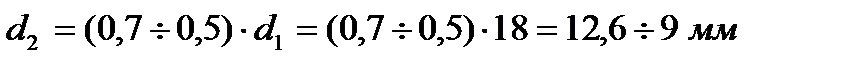

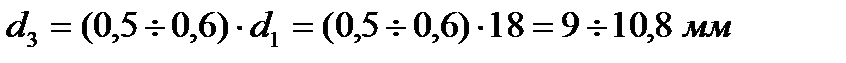

Предварительный расчет валов На данном этапе проектирования определить величину изгибающего вал момента невозможно, поэтому предварительный расчет валов произведем на участке, нагруженном крутящим моментом по пониженным допускаемым напряжениям кручения: τ = 20 - 25 МПа. Для ведущего вала:

Примем ближайшее к рассчитанному большее значение из стандартного ряда: Сконструируем ведущий вал редуктора. От входного конца диаметром 25мм выполним ступеньку под посадку подшипника качения, диаметр которой на 3 - 8 мм больше Диаметр ведущего вала на участке установки шестерни Для ведомого вала: Округлив полученную величину до рекомендованных значений стандартного ряда, примем

Шестерню предполагаем изготовить из кованой заготовки размерами Зубчатое колесо выполним из кованой заготовки размерами Толщина стенок корпуса и крышки корпуса Диаметр болтов равен: фундаментных, крепящих редуктор к основанию Уточнение расчетов валов

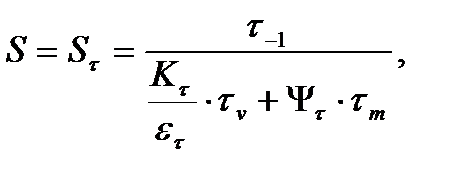

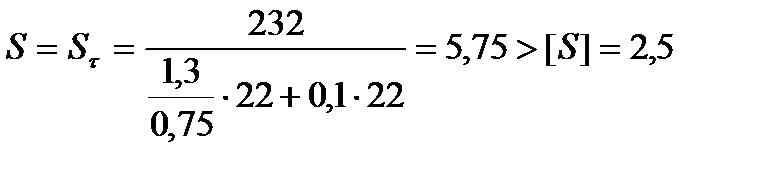

Проведем расчеты ведущего и ведомого валов. Ведущий вал построим от внешних нагрузок эпюры изгибающих и крутящих моментов по его длине. Он выполнен из улучшенной стали 40Х. Среднее значение σв = 430 МПа. Определим предел выносливости при симметричном цикле изгиба: σ-1 = 0,43 σв = 0,43∙430 = 430 МПа. Предел выносливости для касательных напряжений τ-1= 0,58 ∙ σ-1 = 0,58Ч400 = 232 МПа. В сечении А-А: Концентрация напряжений обусловлено наличием шпоночной канавки шириной В = 10 мм; глубиной t1 = 5 мм при диаметре вала d1 = 35 мм, Т1 = 172∙103 Н∙мм. Коэффициент запаса прочности при отсутствии изгиба

Амплитудное и среднее значение напряжений от нулевого цикла:

Применим Кr =1,3; εr = 0,75; Ψr = 0,1 по таблице 3.5.

S > [S], 5,2 >2,5

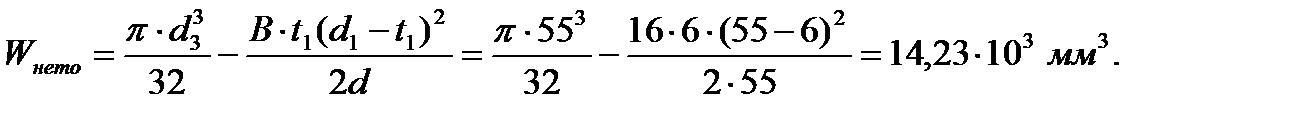

Выполним расчеты для ведомого вала. Построим эпюры изгибающих и крутящих моментов. Опасные сечения Г – Г середина колеса, максимальные нагрузки, концентратор – шпоночная канавка, зубы колеса. Ведомый вал. Материал вала сталь 45 нормализованная, σв = 570 МПа; σ-1 = 0,43*σв = 0,43 * 570 = 246 МПа, τ-1 = 142 МПа. В сечении Г – Г диаметр вала равен 55 мм, шпоночная канавка В = 16 мм, t1 = 6 мм, коэффициенты Кσ = 1,59; Кτ = 1,49; Ψσ = 0,15, масштабный фактор εσ = 0,83 ετ = 0,72, крутящий момент Т2 = 357∙103 Н∙мм.

Изгибающий моменты: в горизонтальной плоскости в вертикальной плоскости

Момент сопротивления изгиба

амплитуда и среднее значение касательных напряжений

амплитуда нормальных напряжений от изгиба при среднем значении σm = 0.

Коэффициенты запаса прочности:

Так как коэффициент запаса прочности немного больше допускаемого в опасном сечении, то нет необходимости проверять другие сечения

Смазка узлов редуктора Смазывание зубчатого зацепления производится окунанием зубчатого колеса в жидкое масло, заливаемое внутрь корпуса до уровня h = m∙2,25 = 2∙2,25 = 4,5 мм. Объем масляной ванны: V = 0,25∙3,59 = 0,89 дм3. При скорости V= 1,44 м/с напряжениях σН = 281 МПа рекомендуемая вязкость масла равна примерно 28 ∙ 10-6 м2/с. По табл. 3.17[7] этому значению соответствует масло индустриальное И-4ОА ГОСТ 20799-75. Камеры подшипников заполняем пластичным смазочным материалом УТ - 1, периодически пополняем его шприцем через пессмаслёнки. С целью контроля уровня смазки используем масляный щуп. Заливку масла осуществим через смотровой люк на крышке редуктора, а для слива используем масляную пробку внизу корпуса.

Сборка редукторов Перед сборкой внутреннюю полость корпуса и крышки тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов. На ведущий вал устанавливают шарикоподшипники, предварительно нагретые в масле до 80 - 100°С, в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала, затем надевают распорную втулку и предварительно нагретые в масле шарикоподшипники. Собранные валы укладывают в основание корпуса и надевают крышку, предварительно покрыв поверхности стыка крышки и корпуса лаком. Для центровки крышку устанавливают на два конических штифта и затягивают болты крепления крышки к корпусу. В подшипниковые камеры закладывают пластичную смазку и ставят крышки подшипников с комплектом металлических прокладок для регулирования теплового зазора. Перед установкой сквозных крышек в их расточки запрессовывают резиновые монтажные уплотнения, проворачивают валы, чтобы убедиться, что подшипники не заклинило, и закрепляют крышки винтами, вворачивают пробку маслоспускного отверстия и жезловый указатель, через смотровой люк заливают масло до требуемого уровня, затем люк закрывают, установив картонную прокладку, и заворачивают винты, крепящие крышку. Собранный редуктор обкатывают и испытывают на стенде по программе, установленной техническими условиями.

Заключение

В данной работе объединены вопросы исследования рычажных механизмов и проектирования приводов к ним, что позволяет в рамках учебного проекта решать задачи, возникающие в условиях реального производства.

Содержание

Введение………………………………………………………………….5 1 Исследование рычажного механизма ……………………………………...6 1.1 Структурный анализ механизма………………………………………….6 1.1.1. Степень подвижности механизма………………………………………6

1.2. Кинематический анализ механизма………………………………………7 1.2.1. Построение планов положений механизма…………………………….7 1.2.2. Построение планов скоростей…………………………………………. 8 1.2.3. Построение планов ускорений………………………………………….10 1.2.4. Построение кинематических диаграмм………………………………..11 1.3. Кинематическое исследование механизма………………………………13 1.3.1. Расчет сил тяжести и инерционных нагрузок…………………………13 1.3.2. Определение реакций в кинематических парах……………………….14 1.3.3. Рычаг Жуковского……………………………………………………….16 1.3.4. Определение средней мощности на валу кривошипа…………………16 2. Проектирование привода общего назначения……………………………..16 2.1. Выбор электрического двигателя…………………………………………17 2.2. Энергокинематический расчет привода…………………………………17 2.3. Выбор материала для зубчатых колес…………………………………….18 2.4. Определение допускаемых напряжений………………………………….19 2.5. Расчет зубчатых колес……………………………………………………..20 2.6. Предварительный расчет валов……………………………………….......23 2.7. Определение конструктивных размеров зубчатых колес и корпуса…...25 2.8. Первый этап компановки редуктора……………………………………...25 2.9. Проверка долговечности подшипников………………………………….26 2.10. Выбор и проверочный расчет шпонок………………………………….30 2.11. Проверочный расчет валов………………………………………………31 Заключение……………………………………………………………………..36 Список использованной литературы………………………………………….37 Введение

Назначение редуктора – понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим. Механизмы для повышения угловой скорости, выполняемые в виде отдельных агрегатов называются ускорителями или мультипликаторами. Редуктор состоит из корпуса, в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т.д. В отдельных случаях в корпусе редуктора размещают так же устройства для смазывания зацепления и подшипников или устройства для охлаждения. Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке и передаточному числу без указания конкретного назначения. Второй случай характерен для специализированных заводов, на которых организованно серийное производство. Редукторы классифицируют по следующим признакам: типу передачи; числу ступеней; типу зубчатых колес; относительному расположению валов редуктора в пространстве; особенностям кинематической схемы. Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы. Исследование рычажного механизма

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 312; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.98.153 (0.009 с.) |

плана приложим силы сопротивления

плана приложим силы сопротивления  , а в точку

, а в точку  - уравновешивающую силу

- уравновешивающую силу

измерим непосредственно на чертеже, сравним полученные значения

измерим непосредственно на чертеже, сравним полученные значения

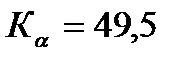

равен 49,5, для косозубых и шевронных - 43,0.

равен 49,5, для косозубых и шевронных - 43,0. ;

;  ;

;  , рассчитаем

, рассчитаем  .

.

.

. .

. .

.

, тогда

, тогда  ,

,

.

.

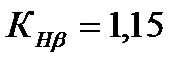

и 8-й степени точности:

и 8-й степени точности:  , прямозубая передача; выберем

, прямозубая передача; выберем  .

.  ; при твердости

; при твердости  , симметричном расположении колес и

, симметричном расположении колес и  .

.

, учитывающий неравномерность распределения нагрузки по длине зуба, и коэффициенты

, учитывающий неравномерность распределения нагрузки по длине зуба, и коэффициенты  выбираем из таблиц 3.11, 3.12,

выбираем из таблиц 3.11, 3.12,

.

. примем

примем  , для радиального упора подшипника предусмотрим буртик на 5 мм больше

, для радиального упора подшипника предусмотрим буртик на 5 мм больше  . Шестерня может быть изготовлена с валом или отдельно (насадная)

. Шестерня может быть изготовлена с валом или отдельно (насадная)  .

.

, диаметр вала предназначенного для установки подшипника,

, диаметр вала предназначенного для установки подшипника,  , колеса -

, колеса -  . Диаметры остальных участков назначим исходя из конструктивных соображений при компоновке редуктора.

. Диаметры остальных участков назначим исходя из конструктивных соображений при компоновке редуктора. ,

,  . Остальные параметры определим конструктивно: длину ступицы

. Остальные параметры определим конструктивно: длину ступицы  и толщину диска примем равными ширине

и толщину диска примем равными ширине  .

. , и

, и  . Диаметр ступицы

. Диаметр ступицы  , длина

, длина  . Принимаем

. Принимаем  ; толщина обода

; толщина обода  . Принимаем

. Принимаем  ; толщина диска

; толщина диска  . Принимаем

. Принимаем  . Определим конструктивные размеры корпуса.

. Определим конструктивные размеры корпуса. . С учетом условия изготовления корпуса методом литья из чугуна рекомендуется принимать

. С учетом условия изготовления корпуса методом литья из чугуна рекомендуется принимать  . Выберем корпус чугунный литой

. Выберем корпус чугунный литой  . Толщина фланцев корпуса и крышки равна: верхнего пояса

. Толщина фланцев корпуса и крышки равна: верхнего пояса , нижнего пояса крышки

, нижнего пояса крышки  , нижнего (фундаментного) пояса корпуса

, нижнего (фундаментного) пояса корпуса  . Принимаем

. Принимаем  .

. . Принимаем болты с резьбой М18 (табл. 3.14 [7]). Диаметр болтов, крепящих крышку к корпусу у подшипников качения,

. Принимаем болты с резьбой М18 (табл. 3.14 [7]). Диаметр болтов, крепящих крышку к корпусу у подшипников качения,  . Принимаем болты с резьбой М14. Диаметр болтов, крепящих крышку к корпусу редуктора,

. Принимаем болты с резьбой М14. Диаметр болтов, крепящих крышку к корпусу редуктора,  . Выберем болты с резьбой М10.

. Выберем болты с резьбой М10.