Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструктивные особенности крыш, кровельные материалыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

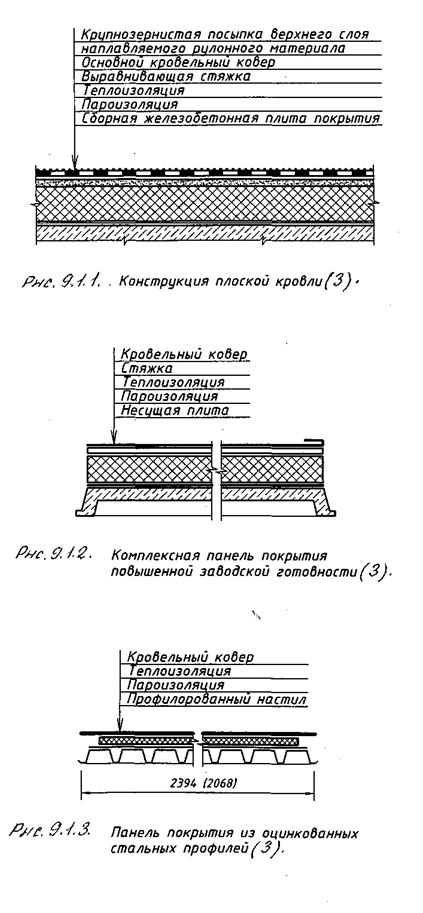

Крыша представляет собой сложную, многослойную ограждающую конструкцию, основное назначение которой – защита здания от механических повреждений, увлажнения, перепада температур и создания, таким образом, определенного внутреннего микроклимата. С древних времен крыша являлась заключительной архитектурной формой для всего здания. Поэтому предпочтение отдавалось многоярусным крышам с переменным уклоном скатов от 45 до 75о, шатровым, купольным и др. В 1640 г. французский архитектор Ф. Мансара предложил форму крутой изломанной крыши с использованием подкровельного чердачного пространства для жилых и хозяйственных целей. Впоследствии этот чердачный этаж получил название «мансарда» [3]. С начала ХХ века в связи с ростом этажности зданий, а также преобладанием железобетона уклон крыш постоянно снижалcя и переходил в плоскую конструкцию. В последние годы наметилась тенденция к возвращению скатных крыш. Особенно четко это прослеживается в индивидуальном строительстве, когда каждый хозяин хочет придать своему дому неповторимость. Но скатные крыши не только выразительнее и разнообразнее по форме, но и долговечнее и энергетически выгоднее, потому что «работают» в более щадящем режиме как по отношению к атмосферным осадкам, так и действию солнечных лучей по сравнению с плоскими. Большой объем внутреннего воздушного пространства обеспечивает надежную теплозащиту здания. Основную несущую функцию в крыше выполняет конструкция, которая опирается на стены или опоры и передает механические нагрузки от действия ветра, снега и самой крыши на фундамент. Она может быть в виде фермы, стропил, сборной железобетонной плиты покрытия, асбестоцементной многослойной плиты, стального профилированного настила, комплексных панелей покрытия заводского изготовления с тепло- и гидроизоляционными слоями, монопанели, а также выполнена из монолитного бетона. Монопанель представляет собой двухслойную кровельную конструкцию, состоящую из стального профилированного настила, монолитной теплоизоляции из вспененного поропласта и слоя рулонного или мастичного кровельного материала (рис. 9.1. – 9.3).

По конструкции, выполненной из паропроницаемого материала, устраивают оклеечную или окрасочную пароизоляцию, препятствующую увлажнению последующего теплоизоляционного слоя водяными парами, проникающими из помещения. Для этой цели могут быть использованы мастики (битумные, битумно-полимерные, полимерные), лакокрасочные и рулонные материалы. Толщина покрытия зависит от влажности воздуха в помещении. При использовании с этой целью армированных пленочных материалов для исключения появления на поверхности, контактирующей с теплоизоляционным слоем, конденсата применяют специальное покрытие, включающее вискозное волокно с целлюлозой, способное легко впитывать и удерживать воду при повышении влажности и быстро высыхать при ее снижении. В качестве теплоизоляционных материалов, защищающих здание от охлаждения и перегрева, используют легкие бетоны на пористых заполнителях (монолитная), плиты из ячеистого бетона и пенопласта (сборная) или такие рыхлые, зернистые, как керамзит, перлит (засыпочная теплоизоляция). Для придания жесткости теплоизоляционному слою в случае использования сыпучих материалов или полужестких плит поверх устраивают стяжку – выравнивающее покрытие. Стяжки бывают монолитные и сборные. К первым относятся цементно-песчаные, полимерцементные, гипсовые, гипсополимерные, стеклогипсовые, стеклогипсополимерные, используемые в летних условиях, и асфальтобетонные – в зимних. Ко вторым относятся асбестоцементные прессованные листы. Заключительный верхний слой, защищающий крышу от периодического, кратковременного действия атмосферных осадков, – кровля. Для ее устройства применяют рулонные, мастичные, листовые и штучные материалы. В зависимости от вида исходного сырья кровельные материалы могут быть металлическими, керамическими, цементосодержащими, полимерными, битумно-полимерными и битумными. Для плоских крыш с малым уклоном применяют рулонные и мастичные материалы, скатных с большим уклоном – листовые и штучные изделия. В последнем случае материалы крепят механическим путем на специально выполненную из досок или брусьев обрешетку, защищенную для обеспечения пароизоляции и исключения продуваемости рулонным пароизоляционным материалом. При выборе кровельных материалов используют критерии, основанные на соответствии материала следующим характеристикам кровли: конфигурации, планируемой долговечности с учетом эстетического восприятия и экономических возможностей застройщика. Кровельное покрытие в течение всего срока эксплуатации подвергается воздействию многочисленных неблагоприятных факторов внешней среды: влажностным изменения, действию ультрафиолетовых лучей. Под влиянием нагрузки, температуры деформируется как сам кровельный материал, так и жесткое основание крыши. Долговечность кровли определяет способность к совместной работе без нарушения сплошности покрытия, которую оценивают в годах службы при потере 50 % величины основных показателей качества. Качество кровельных материалов проверяют по основным общим показателям: водостойкость, водонепроницаемость, температуростойкость, морозостойкость, устойчивость к действию ультрафиолетовых лучей и свойствам, зависящим от состава материала: горючесть, токсичность и т.д. К крупноразмерным материалам относятся металлочерепица, плоские металлические, асбестоцементные, битумсодержащие листовые материалы, а также светопропускающие органические и неорганические. Металлочерепица, алюминиевая или из оцинкованной стали, представляет собой штампованный гофрированный лист в виде участка черепичной кровли. Повышение долговечности (до 50 лет), а также имитация керамического материала достигается за счет защиты поверхности прозрачным акриловым составом с цветным минеральным наполнителем. Для выполнения крыши используют также плоские листы из алюминия и оцинкованной стали с цветными полимерными покрытиями. В последние годы возобновилось применение, в основном в России, самого дорогого кровельного материала – медных листов. Долговечность этого материала, обладающего высокой архитектурной выразительностью, составляет более 100 лет. Со временем цвет кровли из красного в результате окисления переходит в голубовато-серый. В России используют медную ленту толщиной 0,6 – 0,8 мм и шириной 0,67 м которую выпускает фирма ВМС. В Москве медные кровли выполнены на таких уникальных сооружениях, как Гостиный двор, Новодевичий монастырь, купола более 30 церквей, жилые дома фирмы «Дон-строй». В 2001 году площадь медных кровель составила 70 000 кв. м. С XIX века в качестве кровельного материала использовали тонкие листы из цинка с добавлением меди и титана в количестве до 0,2 %; в частности, такую кровлю имеет Исторический музей в Москве. Современные кровельные цинкотитановые материалы представляют собой пластичные, гибкие листовые или рулонные материалы, из которых легко получить различные сопряжения и фигурные элементы. В России кровельный цинк производит завод по обработке цветных металлов в Москве. Этот материал использован при строительстве Дворца спорта «Лужники», плавательного бассейна «Динамо». Основными эксплуатационными недостатками всех этих материалов являются высокая шумность во время дождя и необходимость обеспечения электробезопасности конструкции. Достоинства – достаточно большой интервал рабочих температур от минус 40 до плюс 120 оС при относительной легкости. Так, 1 м2 материала из стали весит 4 – 6 кг, алюминия до 1,5 кг. При устройстве теплых крыш под металлические листовые материалы, обладающие абсолютной плотностью и высокой теплопроводностью, необходимо делать вентилируемый воздушный зазор между теплоизоляционным слоем и кровельным покрытием, а также предусматривать пароизоляцию. К кровельным листовым материалам относится наиболее популярный в индивидуальном строительстве шифер, представляющий собой профилированные асбестоцементные листы. Для повышения долговечности (до 50 лет), придания декоративности поверхности их защищают окрасочными составами, снижающими водопоглощение и увеличивающими морозостойкость. По сравнению с металлическими этот «дышащий» материал обладает пониженной теплопроводностью и звукоизолирующей способностью. Основные его недостатки – относительная хрупкость и массивность. Вес 1 м2 достигает 10 – 14 кг. К новым материалам, завоевывающим свой рынок, относится «ондулит» – гибкие волнистые листы, отформованные из целлюлозных волокон, пропитанных битумом. С лицевой стороны листы покрыты защитно-декоративным красочным слоем на основе термореактивного (винил-акрилового) полимера и светостойких пигментов. Листы размером 2000х940 мм при толщине 2,7 ± 0,2 мм легче асбестоцементных. Вес 1 м2 составляет около 3 кг. Материал упругий, легок в обработке. С каждым годом увеличивается выпуск светопропускающих листовых материалов, которые используют для покрытия зимних садов, выставочных павильонов, рынков, переходов и других сооружений, требующих повышенной освещенности. С этой целью применяют армированное декоративное силикатное стекло, а также плоские профилированные и гнутые листы из органического плотного и ячеистого стекла (акрилового и поликарбонатного). Повышается выпуск гофрированных окрашенных листов из стеклопластика, полученных на основе полиамидной, полиэфирной смолы, усиленной стекловолокнистым наполнителем. Штучные кровельные материалы вследствие трудоемкости выполнения покрытия чаще используют при индивидуальном строительстве или возведении зданий культурного назначения, в которых крыша играет роль архитектурного элемента. В настоящее время существует достаточно большое разнообразие этих изделий, отличающихся, прежде всего, составом. Цементно-песчаную черепицу (ЦПЧ), которая может быть пазогребневой и коньковой, получают из жестких цементно-песчаных смесей с пигментами методом штамповки под высоким давлением с целью придания заданных гидрофизических свойств. Этот материал рационально использовать в кровлях с уклоном 10 – 65о, эксплуатируемых в условиях умеренного климата. Последнее связано с определенной пористостью полученного искусственного камня, которая, с одной стороны, обеспечивает необходимый воздухообмен, а с другой, – морозостойкость не более Керамическую рядовую и коньковую черепицу применяют при уклоне кровли 22 – 36о. Она может быть глазурованной (Б) и неглазурованной (А). К новым штучным материалам, применяемым в России и Беларуси, относятся полимер-песчаная черепица из термопласткомпозитов (плоская, коньковая, специальная) и битумная. Первую получают в Гродно с использованием отходов полиэтилена (пленки, бутылок, флаконов), горячего песка и красителей. Расплавленную смесь прессуют и охлаждают на воздухе. К преимуществам этого материала можно отнести абсолютную водонепроницаемость, водопоглощение не более 0,6 % и морозостойкость не менее F 200; к недостаткам – горючесть. Битумную черепицу или кровельную плитку «Шинглз» применяют для крыш с минимальным углом наклона 9 – 10о. Основой при ее получении служит стеклохолст, защищенный с нижней стороны самоклеющимся слоем из резинобитумного состава, обеспечивающего при действии солнечных лучей нулевое водопоглощение и абсолютную герметичность; верхний – битумное покрытие с натуральными каменными высевками определенного размера и цвета, придающими поверхности декоративность, износостойкость и термостойкость. Все рассмотренные материалы выполняют несущую и изолирующую функции. Рулонные и мастичные изделия используют для выполнения «мягкой» кровли и их назначение только изолирующее. К недостаткам этих материалов следует отнести обязательное присутствие жесткого основания и многослойность покрытия – от двух до пяти слоев. Родоначальником мягкой кровли можно считать навесной тент, выполненный из специальной ткани, растянутый на 240 мачтах-кронштейнах, расположенных по периметру верхнего яруса амфитеатра Колизей в Риме (70 – 80 г. н.э.). Размер спортивного сооружения составлял 184х156 м при высоте 18 м. В настоящее время современные кровельные рулонные материалы выпускают 30 стран. Годовой объем составляет 7 – 8 млрд. м2. Первое место по производству занимают США – 4 млрд. м2, Россия – 2 млрд. м2, Беларусь – 128 млн. м2. Наилучшими технологическими линиями в Европе по производству материалов считаются итальянские. Именно там в 70-е годы ХХ века появились эти изделия. Ведущее предприятие в Беларуси – ОАО «Кровля», выпускающее большое разнообразие материалов, в том числе «кровляэласт», отвечающий мировым стандартам и имеющий сертификаты Беларуси, Литвы и России. В России аналогичный материал по свойствам «техноэласт» производит по передовой технологии завод «ТехноНиколь». Для этого предприятия характерен широкий спектр выпускаемой кровельной продукции. Согласно стандарту России (ГОСТ 4.203 и ГОСТ 4.222) материалы «мягкой» кровли классифицируют по деформативным свойствам на прочные (армированные) и эластичные, а по виду материалов, отличающихся технологическими, физико-механическими свойствами, на 5 классов: - рулонные армированные – наплавляемые; - рулонные армированные – наклеиваемые; - рулонные без основы – наклеиваемые; - мастичные холодные однокомпонентные; - мастичные холодные двухкомпонентные. Первые два класса относятся к прочным, относительно жестким покрытиям, остальные – к эластичным. Важнейшими параметрами для оценки свойств рулонных кровельных материалов являются гибкость (диаметр стержня в мм) при минимальной положительной или отрицательной температуре, мм/оС; теплостойкость, оС; разрывная сила при растяжении, МПа; водопоглощение, % и водонепроницаемость в часах при действии определенного давления в МПа. Кроме вышеперечисленных учитываются также стойкость к агрессивным средам, биокоррозии, ультрафиолетовому излучению, пожарная и экологическая безопасность. Все эти показатели в совокупности определяют условия эксплуатации и долговечность материала. Основной объем кровельных материалов в недалеком прошлом получали с использованием битума, температура размягчения которого 45 –50 оС. Для повышения термостойкости до 70 оС битум окисляют горячим воздухом под давлением. Происшедшие изменения состава материала снижают его морозостойкость, ускоряют процесс старения, который сопровождается повышением жесткости и снижением упругости. В связи с этим кровельные материалы имеют низкую долговечность, не превышающую 3 – 5 лет, поэтому их, в частности рубероид, как в России, так и в Беларуси разрешают использовать в качестве кровельного только для временных сооружений, срок эксплуатации которых не превышает пяти лет. С целью радикального улучшения качества выпускаемой продукции в настоящее время имеются следующие тенденции развития и производства «мягких» кровельных материалов: - использование нетканых синтетических основ; - модификация битумов температуростойкими эластичными полимерами; - разработка полимерных материалов для устройства однослойных кровель; - использование новых видов защитных и декоративных бронирующих посыпок и покрытий. Поставленные задачи решаются в двух основных направлениях. Первое – повышение эластичности рулонного материала, позволяющей компенсировать возникающие в основании деформации: температурные, усадочные и др. Относительное удлинение таких изделий превышает 100 %, их не нужно армировать, т.к. это приведет к повышению жесткости и ухудшению свойств. Второе направление – повышение прочности материала за счет использования основы (стеклоткани, полиэстера и др.), способной выдерживать деформации основания. Применимо и третье – промежуточное направление. Это сочетание высококачественного битума с негниющей основой из стеклоткани, полиэфирного холста или битумно-полимерного вяжущего с картонной основой. Значительно повысить эластичность, термостойкость, следовательно, и долговечность кровельных материалов на основе битума можно только за счет его совмещения с полимерными добавками в количестве до 12 %. Наиболее распространенные из них атактический полипропилен (АПП) – битумно-пластовое вяжущее (БП) и стирол-бутадиен-стирол (СБС – искусственный каучук) – битумно-эластомерное вяжущее (БЭ). Материалы, полученные с использованием добавки АПП: изопласт, экофлекс и др. обладают гибкостью 10 мм/-15 оС, теплостойкостью до 120 оС, разрывной силой при растяжении 60 – 85 кгс. Долговечность материалов с добавкой СБС зависит от степени однородности – гомогенизации смеси. При качественном перемешивании их теплостойкость составляет 100 оС, гибкость Одним из прогрессивных вариантов рулонной кровли является выполнение ее из наплавляемых битумно-полимерных материалов на основе стеклоткани, стеклохолста или полиэфирного полотна – полиэстера. В качестве защитного слоя от действия ультрафиолетовых лучей используют крупнозернистый, как правило, цветной гранулят, сланцевую, мелкую слюдяную, песчаную крошки, фольгу, пленку или краску серебрянку. Большая толщина готового материала более 3 мм позволяет уменьшить количество слоев до двух. Материал приклеивают путем разогрева нижнего слоя пропановой горелкой. Срок службы такой кровли составляет 15 – 25 лет. Для кровель общественных, промышленных и других зданий с малым уклоном, прочным и плотным бетонным основанием применяют мембранные (эластомерные пленочные) покрытия. Мембраны получают из высокоэластичных полимеров: бутилового каучука (БК) и этиленпропиленового каучука (ЭПК) толщиной не более 2 мм. Оба вида материала содержат различные специальные добавки: углеродные наполнители для повышения прочности и термостойкости, антиоксиданты, замедляющие процесс старения, вулканизационные. Последние применяют для ускорения вулканизации полимера с целью придания большей эластичности. Процесс этот осуществляют в автоклавах при высоких давлении и температуре. Мембраны сохраняют химическую стойкость и упругость (относительное удлинение 200 – 400 %) при изменении температуры от плюс 150 до минус 60 оС, относительно стойки к ультрафиолетовому облучению. Наиболее известные – бутилен, кровлен, миолинд и др. применяют для выполнения однослойной кровли путем приклеивания к жесткому основанию специальными мастиками. Часть из них выпускают с силиконовой пленкой, наклеенной на нижнюю поверхность материала. При укладке пленку удаляют, а полученный кровельный ковер прогревают специальными лампами для самоприклеивания мембраны к основанию. В строительстве нашли применение три типа мембран: неармированные из бутилового каучука, используемые в качестве гидроизоляционных материалов; неармированные из этиленпропиленового каучука, применяемые как кровельные и гидроизоляционные и из этиленпропиленового каучука на основе полиэфирного волокна – кровельные. К преимуществам последних можно отнести быстроту и простоту производства кровельных работ. Полотнища подают на крышу в сложенном виде, их разворачивают и укладывают на основание. Стыковочные швы соединяют специальными самовулканизирующимися лентами. Сверху покрытие пригружают и защищают засыпкой гравия или бетонными плитками. Впервые аналогичные материалы были использованы для емкостей для транспортировки и хранения воды. За прошедшие годы область их применения значительно расширилась и в первую очередь – за счет использования в качестве кровельных и гидроизоляционных. В настоящее время такого типа кровли на основе ПВХ и дионового мономера в США составляют 70 %. Ежегодный выпуск аналогичных материалов составляет 55 млн. м2. Для применяемых мембран характерны следующие показатели: прочность на растяжение от 5 до 7 МПа, относительное удлинение до 500 %, гибкость от 10 мм/-20 оС до 5 мм/-60 оС, теплостойкость до 150 оС. Для выполнения бесшовных водонепроницаемых покрытий крыш используют также кровельные мастики. Мастики классифицируют по назначению (приклеивающие, кровельные, гидроизоляционные, антикоррозионные), виду применяемого связующего (битумные, битумно-полимерные, полимерные), по виду компонента, обеспечивающего пластичность смеси (содержащие воду, растворители, масла), характеру отверждения (отверждаемые и неотверждаемые) и технологии применения (горячие и холодные). Приняты следующие условные обозначения: битумно-эмульсионные (МБЭ), битумно-полимерные горячие (МБПГ), битумно-полимерные холодные (МБПХ), битумно-полимерные отверждаемые (МБПО) и полимерные холодные (МПХ). Мастичные кровли по отношению к рулонным имеют свои недостатки и преимущества. К преимуществам можно отнести легкость выполнения механическим или ручным способом любых форм и уклонов, отсутствие швов, а также возможность ремонта без удаления старой кровли. К достоинствам можно также отнести возможность получения однослойного покрытия из однородного материала за один рабочий цикл с использованием простого основания. Несмотря на перечисленные преимущества мастичные кровли до сих пор не получили широкого распространения. По-видимому, это связано со сложностью получения одинакового по толщине покрытия, необходимостью в ряде случаев дополнительного армирования, паронепроницаемостью покрытия, а также требованием защиты поверхности сыпучими неорганическими материалами, что утяжеляет и удорожает покрытие. В связи с тем, что ряд мастик для обеспечения заданной пластичности содержит токсичные растворители, встает вопрос экологии. В этом отношении более благополучны битумные водные эмульсии с волокнистым наполнителем, но их применяют в основном для мелкого ремонта кровли. В зависимости от способа поставки кровельные мастики подразделяют на одно- и двухкомпонентные. Первые поступают в готовом виде, полимеризация этих мастик с образованием прочного гидроизоляционного ковра происходит сразу после нанесения на основание. Срок хранения таких составов не превышает трех месяцев. Вторые представляют собой два различных материала, смешивание которых проводят на строительной площадке непосредственно перед укладкой. Путем изменения соотношения компонентов можно регулировать свойства в довольно широком интервале. Срок хранения составляющих – более года. В настоящее время все большее внимание уделяется разработкам различных мастичных составов холодного отверждения с уменьшением объема выпуска горячих мастик (МБК-Г битумная, МББГ-битумно-бутилкаучковая и др.), высокая температура которых (более 160 оС) осложняет производство работ и требует соблюдения особых правил техники безопасности. К мастикам последнего поколения относится полимерная композиция «Покров-Л», представляющая собой однокомпонентный состав на растворителе, который наносят на приклеиваемую полосами стеклосетку, обеспечивающую необходимую паропроницаемость. Сверху для повышения атмосферостойкости, которая составляет 10 – 12 лет, покрытие защищают лаковой пленкой. Продлить срок службы кровельного ковра можно за счет периодического возобновления защитного лакокрасочного слоя. Битумно-каучуковая мастика на растворителе (БКМ-200) предназначена для устройства и ремонта мягких кровель. Покрытие толщиной до БПМХ – двухкомпонентная битумно-полимерная холодная мастика на основе синтетического каучука. В сочетании с армирующей стеклотканью выполнение кровельного ковра с использованием этого состава может проводиться при температуре от минус 20 до плюс 40 оС. В практике строительства хорошо зарекомендовали себя кровельные гидроизоляционные материалы компании «Гермопласт» (Россия). К ним относятся, например, «Битурэл», «Гермокров 1,2». «Битурэл» представляет собой двухкомпонентную жидковязкую однородную массу черного цвета, полученную смешиванием непосредственно перед нанесением полиуретана и битума, растворенных в органических растворителя. После нанесения без применения армирующей основы и полимеризации образуется монолитное резиноподобное эластичное паропроницаемое покрытие толщиной до 3 мм с температурным интервалом эксплуатации от минус 50 до плюс 120 оС, гибкостью 5 мм/-50 оС и долговечностью не менее 15 лет. При работе в сильноагрессивной среде толщину покрытия увеличивают до 5 мм. Основным недостатком вышеперечисленных композиций является наличие экологически и пожароопасных растворителей. Составы аналогичного назначения, применяемые в США, представляют собой резиноподобный материал на водной основе с удлинением, составляющим 500 – 1200 %, максимальной теплостойкостью 120 оС, гибкостью 5 мм/-60оС и долговечностью 35 лет. Примером экологически чистого продукта может служить битумно-полимерная эмульсионная кровельная и гидроизоляционная мастика АРНИС – многокомпонентная жидкая композиция на основе битумной эмульсии, дисперсии латекса и технологических добавок. Получаемое покрытие характеризуется высокой прочностью сцепления с любым основанием, составляющей до 0,4 – 0,5 МПа, относительным удлинением до 800 %, теплостойкостью 100 оС. Полимерная мастика «Гермокров», которая имеет широкую цветовую гамму, получена на основе каучука и модифицированных полиуретанов без растворителей. «Гермокров-1» используют для устройства новых плоских и пологих кровель, ремонта всех старых, а также антикоррозионной защиты бетонных и металлических конструкций, эксплуатируемых на воздухе и под землей. «Гермокров-2» применяют для аналогичных целей с расширением возможностей при выполнении скатных, купольных и крыш в форме шпилей. Жизнеспособность смеси после смешивания не менее Способность к быстрой фиксации пористой структуры используют при пневматическом нанесении на подготовленное основание полиуретанового состава «Кровля-2», образующего кровельный пенопластовый ковер, совмещающий необходимые тепло- и гидроизоляционные свойства. Виды кровельных материалов представлены в табл. 9.1, примеры выполнения – см. рис. 9.1 – 9.3. Таблица 9.1

Кровельные материалы, показатели качества

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 508; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.012 с.) |