Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет показателей сравнительной экономической эффективности.Содержание книги

Поиск на нашем сайте Экономическую эффективность оценим из конкурентоспособности, разработанной кольцераскатной машины с ее ближайшими аналогами. Ближайшим аналог - кольцераскатная машина D51-800E, китайской компании Anyang Forging Press. Ее официальный представитель в России ООО "САМСТАЛ", обозначил сумму в 210 тыс USD с НДС и доставкой + 10% на Стоимость разработанной КРМ с учетом пусконаладочных работ составит 6886.5 тыс. руб

Рассчитаем полную себестоимость кольца, производимого с помощью проектируемой машины для раскатки колец.

Расчет затрат по основной заработной плате эксплуатирующего персонала. Для работы автоматической кольцераскатной машины требуется 1 человек. FД РАБ = 1800 – действительный фонд времени работы рабочих. Iтфс = 350 руб/ч – часовая тарифная ставка оператора КРМ Фонд заработной платы определяем из тарифных ставок производственных рабочих на повременной оплате: LОПР = N Дополнительная заработная плата рабочих: Lдоп = 0,18 Годовой фонд заработной платы основных производственных рабочих: LОБЩ ОПР = LПР + Lдоп = 743,4 тыс. руб. Страховые взносы: Lстр = 0,3

Расчет затрат на силовую энергию. Годовой расход электроэнергии на оборудование: ККРМ = 0,7 – коэффициент спроса по мощности КРМ; Fоб = 1800 ч действительный годовой фонд времени оборудования; РКРМ = 88 кВт – мощность КРМ; Sэ = Fоб C = 5 руб – стоимость кВт*ч для промышленных предприятий (по данным ОАО «Мосэнерго») Годовые затраты электроэнергии на оборудование: Sэ= 554.4 тыс. руб. Расчет затрат на эксплуатационные материалы Примем, что для нормального функционирования КРМ требуется 10 литров масла в сутки. Рабочих суток в году 275. Цена за тонну масла составляет 21 тыс. руб Sэ.м = 275 ∙10 ∙ 21= 58 тыс. руб Расчет амортизационных отчислений при производстве колец. Годовая норма амортизации a = Годовые амортизационные отчисления Sам = 6886.5 тыс.руб ∙ 0.1 = 688.56 тыс. руб

Расчет затрат на техническое обслуживание и эксплуатационные работы. Sтоэр = Цсерв ∙ Тсерв Цсерв = 300 руб/час – тариф на выполнение сервисного обслуживания. Тсерв = 80 час/год – планируемый объем работ по сервисному обслуживанию Sтоэр =300 * 80 = 24 тыс. руб в год

Расчет затрат на восстановление износа быстроизнашивающихся элементов конструкции. Sб.э = Цбэ = 25 тыс. руб. – стоимость комплекта рабочего инструмента Kбэ – коэффициент, учитывающий затраты на ремонт Wрес – гарантированный ресурс, час Sб.э = Sб.э = 1974*2.75= 5428.5 руб в год

Косвенные расходы. Косвенные расходы учтем в составе полной себестоимости продукции. Sполн. уд = (Sтехн.уд + Sз.п. осн.уд ∙ Sтехн.уд – технологическая себестоимость продукции Sз.п. осн.уд – затраты по основной заработной плате основных рабочих. kц, kоп, kвп – соответственно цеховые, общепроизводственные, внепроизводственные расходы %. Технологическая себестоимость продукции состоит из суммы затрат на основные и вспомогательные материалы, затрат на электроэнергию, амортизационные отчисления, затраты на восстановление быстроизнашивающихся элементов, затраты на техническое обслуживание.

Затраты на материал составят Материал: титановый сплав ВТ6, 5000 деталей в год. m1 = 7.8 кг – масса g01 = 1.4 кг – масса реализуемых отходов; GМ1= N1 GМ1 = 39 т GО1 = N1 GО1 = 7 т ЦМ1 = 1250 тыс. руб./т по данным из сети «Интернет». ЦО1 = 450 тыс. руб./т по данным из сети «Интернет». КТЗ = 1,05 – коэффициент, учитывающий транспортные расходы. Годовые затраты на материал: ЗМ1 = GМ1 ЗМ 1 = 48037,5 тыс. руб.

Sтехн.уд = 48037.5+554.4+58+688.56+24+0.5 = 49363 тыс. руб

Sполн. уд = (49363 + 966.4 ∙ Себестоимость одного кольца составит 11 841 руб Рассчитаем полную себестоимость кольца, производимого с помощью аналогичной кольцераскатная машина D51-800E, китайской компании Anyang Forging Press. Для работы автоматической кольцераскатной машины требуется 1 человек. FД РАБ = 1800 – действительный фонд времени работы рабочих. Iтфс = 350 руб/ч – часовая тарифная ставка оператора КРМ Фонд заработной платы определяем из тарифных ставок производственных рабочих на повременной оплате: LОПР = N Дополнительная заработная плата рабочих: Lдоп = 0,18 Годовой фонд заработной платы основных производственных рабочих: LОБЩ ОПР = LПР + Lдоп = 743,4 тыс. руб. Страховые взносы: Lстр = 0,3

Расчет затрат на силовую энергию. Годовой расход электроэнергии на оборудование: ККРМ = 0,7 – коэффициент спроса по мощности КРМ; Fоб = 1800 ч действительный годовой фонд времени оборудования; РКРМ = 150 кВт – мощность КРМ; Sэ = Fоб C = 5 руб – стоимость кВт*ч для промышленных предприятий (по данным ОАО «Мосэнерго») Годовые затраты электроэнергии на оборудование: Sэ= 945 тыс. руб. Расчет затрат на эксплуатационные материалы Примем, что для нормального функционирования КРМ требуется 10 литров масла в сутки. Рабочих суток в году 275. Цена за тонну масла составляет 21 тыс. руб Sэ.м = 275 ∙10 ∙ 21= 58 тыс. руб Расчет амортизационных отчислений при производстве колец. Годовая норма амортизации a = Годовые амортизационные отчисления Sам = 15000 тыс.руб ∙ 0.1 = 1500 тыс. руб

Расчет затрат на техническое обслуживание и эксплуатационные работы. Sтоэр = Цсерв ∙ Тсерв Цсерв = 300 руб/час – тариф на выполнение сервисного обслуживания. Тсерв = 80 час/год – планируемый объем работ по сервисному обслуживанию Sтоэр =300 * 80 = 24 тыс. руб в год

Расчет затрат на восстановление износа быстроизнашивающихся элементов конструкции. Sб.э = Цбэ = 25 тыс. руб. – стоимость комплекта рабочего инструмента Kбэ – коэффициент, учитывающий затраты на ремонт Wрес – гарантированный ресурс, час Sб.э = Sб.э = 1974*2.75= 5428.5 руб в год

Косвенные расходы. Косвенные расходы учтем в составе полной себестоимости продукции. Sполн. уд = (Sтехн.уд + Sз.п. осн.уд ∙ Sтехн.уд – технологическая себестоимость продукции Sз.п. осн.уд – затраты по основной заработной плате основных рабочих. kц, kоп, kвп – соответственно цеховые, общепроизводственные, внепроизводственные расходы %. Технологическая себестоимость продукции состоит из суммы затрат на основные и вспомогательные материалы, затрат на электроэнергию, амортизационные отчисления, затраты на восстановление быстроизнашивающихся элементов, затраты на техническое обслуживание.

Затраты на материал составят Материал: титановый сплав ВТ6, 5000 деталей в год. m1 = 7.8 кг – масса g01 = 1.4 кг – масса реализуемых отходов; GМ1= N1 GМ1 = 39 т GО1 = N1 GО1 = 7 т ЦМ1 = 1250 тыс. руб./т по данным из сети «Интернет». ЦО1 = 450 тыс. руб./т по данным из сети «Интернет». КТЗ = 1,05 – коэффициент, учитывающий транспортные расходы. Годовые затраты на материал: ЗМ1 = GМ1 ЗМ 1 = 48037,5 тыс. руб. Sтехн.уд = 48037.5+945+58+1500+24+0.5 = 50565 тыс. руб

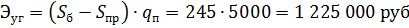

Sполн. уд = (50565 + 966.4 ∙ Себестоимость одного кольца составит 12 086 руб Снижение себестоимости изготовления одного кольца состаит ΔS = 12086-11841 = 245 руб. Условно-годовая экономия.

Sб – себестоимость одной детали в базовой технологии. Sпр – себестоимость детали в разработанном проекте. qп – годовая партия. Qп = 5000 шт

Срок окупаемости капитальных ложени Ток = K/Эуг = 6886.5/1225 = 5.6 г

Вывод: проектирование новой кольцераскатной машины, взамен покупке аналогичной позволяет экономить на электроэнергии и амортизационных отчислениях, что позволяет экономить 1 225 000 в год.

Конкурентоспособность определим по формуле апр= апр= соответственно проектируемая автоматическая кольцераскатная машина конкурентоспособна в соответствии с аналогичной, представленной на рынке.

3. Доставка и пусконаладочные работы Доставка и пуско-наладочные работы примем как 20 процентов от стоимости машины в соответствии с данными компании “Самтал”. Имеем 200 000 рублей. Таблица 2. Затраты на изготовление КРМ.

Капитальные затраты на внедрение в производство автоматической кольцераскатной машины будут рассчитаны из суммы всех затрат на проектирование и изготовление. Имеем 623 220 руб. + 2 413 426 руб = 3 0 36 646 руб.

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 317; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

FД РАБ

FД РАБ  ∙100%=0.1*100%=10%

∙100%=0.1*100%=10%

= 2.75 руб/час

= 2.75 руб/час ) ∙ (1+

) ∙ (1+  )

) ) ∙ (1+

) ∙ (1+  ) = 59205.2 тыс. руб

) = 59205.2 тыс. руб

= 0.17634,

= 0.17634,