Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эффективное использование электроэнергииСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Расхода электроэнергии подразделяется по видам потребления – на силовую и осветительную. Силовую электроэнергию потребляют электродвигатели, обеспечивающие работу технологического и транспортного оборудования, вспомогательного оборудования, оборудования санитарно-технических устройств. Осветительная электроэнергия расходуется на освещение производственных и вспомогательных помещений, складов, бытовых помещений. Для преобразования электрической энергии в механическую используется электропривод. В промышленности электропривод является основным потребителем электроэнергии, на долю которого приходится до 60 % её потребления. Особенностью электропривода является то, что цена электроэнергии, расходуемой ежегодно средним двигателем, в пять раз превышает цену самого двигателя. Это является мощным стимулом для энергосбережения.

Парк электроприводов в подавляющем большинстве составляют нерегулируемые трехфазные асинхронные двигатели с короткозамкнутым ротором. В настоящее время лишь 5-10 % электроприводов являются управляемыми и используются в установках со сложными технологическими процессами. В промышленности до 60 % энергопотребления приходится на Мощность двигателя должна соответствовать нагрузке. Если двигатель перегружен, он быстро выходит из строя, если недогружен – снижаются его КПД и коэффициент мощности. При загрузке менее 45 % электропривод следует заменить, при загрузке более 70 %, замена нецелесообразна. Использование более качественных конструкционных материалов в статорах и роторах уменьшит постоянную составляющую активных потерь на 2-5 %. Энергетически эффективные двигатели дают наибольший выигрыш при 70 %-й нагрузке. Их стоимость во многих случаях не превышает цену обыкновенных моторов. В случае переменной нагрузки или частых простоев электродвигателей следует применять системы управления. При внедрении регулируемого электропривода достигается экономия энергии: 50 % для вентиляционных систем, 25 % для насосов, 30 % для воздуходувок и вентиляторов, 40-50 % для компрессоров. Освещение используется во всех сферах деятельности человека. В промышленности на освещение в среднем расходуется до 10 % потребляемой электроэнергии. Основными элементами системы освещения, определяющими её эффективность, являются осветительные приборы (светильники), включающие источники света и арматуру. Осветительные приборы характеризуются потребляемой мощностью, световым потоком и освещенностью поверхности. Эффективность источников света (светильников) характеризуется световой отдачей,которая определяется как отношение освещенности или светового потока к потребляемой мощности. В настоящее время выпускаются различные источники света. Приведенные данные в таблице показывают, что эффективность ламп накаливания в 2 и более раз ниже, чем остальных. Возможности экономии энергии определяются выбором источников света. Обычные лампы накаливания, работающие более 4000 ч в год, лучше заменить на более эффективные. Например, люминесцентные лампы потребляют электроэнергии в 6 раз меньше. Таблица 5.1 Характеристики источников света

Кроме замены источников света имеются и другие способы повышения экономии энергии при использовании осветительных установок. Экономия электроэнергии зависит от сочетания и размещения источников света и светильников. Использование одной более мощной лампы накаливания или люминесцентной позволяет уменьшить потребление энергии без снижения освещенности. Например, четыре люминесцентные лампы по 20 Вт дают две трети светового потока, который можно получить от двух ламп по 40 Вт. Использование комбинированного общего и местного освещения, искусственного и естественного освещения позволяет уменьшить потребление электроэнергии. В соответствии с санитарно-гигиеническими ограничениями нельзя использовать только местное освещение рабочих мест. Оно должно обязательно дополняться общим с пониженной освещенностью. Общая освещенность считается достаточной, если на 1 м2 площади пола приходится от 15 до 20 Вт мощности ламп накаливания. При использовании дополнительного местного освещения общую освещенность уменьшают. За счет этого потребление энергии снижается в 1,5-2 раза. Запыленные стекла окон поглощают до 30 % светового потока. Регулярное мытье окон позволяет снизить продолжительность горения ламп при двухсменной работе предприятия на 15 % в зимнее время и на 90 % – в летнее. Эффективным является пакетный способ размещения светильников вместо линейного. При линейном способе осветительная арматура располагается в виде отдельных линий, а при пакетном – над рабочим местом располагают несколько светильников. Практика показала, что один и тот же уровень освещенности рабочего места при пакетном способе поддерживается в 2 раза меньшим числом светильников. При отсутствии необходимости освещение следует отключать, что уменьшает затраты электроэнергии. Кроме ручного управления освещением для этих целей применяются автоматизированные системы на основе программного управления или реагирующие на изменение уровня освещённости. В протяженных помещениях целесообразно использовать зональные выключатели для рационального управления несколькими источниками света из разных мест. Системы регулирования и управления освещением позволяют сократить потребление электроэнергии на 5-15 %. Замена светильников – наиболее эффективное комплексное мероприятие, включающее замену источников, изменение расположения мест освещения и в целом повышающее КПД использования электроэнергии на освещение. Например, переход на светильники с эффективными отражателями позволяет снизить потребление энергии на 50 %, т. е. отказаться от половины используемых ламп. Применение компактных люминесцентных ламп (КЛ) в местах общего пользования по сравнению с лампами накаливания приводит к уменьшению потреблен энергии в несколько раз. РЕСУРСОСБЕРЕЖЕНИЕ При заготовке древесины только в лесу остается до 25% биомассы. При дальнейшей переработке круглого леса также неизбежно образуются отходы в виде опилок, стружки, срезок, горбылей. Следовательно, при переработке такого 1. Производство древесного угля. Получение древесного угля-сырца является самым лучшим способом утилизации древесины, образующейся на лесосеке при вырубке деловой древесины. Во-первых, перерабатываются отходы от вырубки, и происходит зачистка леса. Во-вторых, утилизируется бросовая мягколиственная древесина. Традиционно древесный уголь получают пиролизом (разложением древесины без доступа воздуха) в специальных аппаратах. В соответствии с требованиями ГОСТ, древесный уголь может вырабатываться нескольких марок: - марки А (получаемый при пиролизе твердолиственной древесины); - марки Б (получаемый при пиролизе смеси твердо- и мягко-лиственной древесины); - марки В (получаемый при пиролизе смеси твердо- мягколиственной и хвойной древесины). Применение готового древесного угля напрямую зависит от породы перерабатываемой древесины. Повышенным спросом пользуется только уголь марки А, который применяется для производства активных углей, электроугольных изделий, кристаллического кремния, а также в качестве восстановителя в черной и цветной металлургии, угли марок Б и В - как бытовое топливо для каминов и жаровен. Возможно более квалифицированное применение низкосортного угля – в качестве сырья для древесно-угольных брикетов. 2. Производство древесно-угольных брикетов. Древесно-угольные брикеты представляют собой высококачественное топливо. Брикеты обладают большой механической прочностью, повышенной плотностью, высокой теплотворной способностью. Брикетирование древесно-угольной мелочи производится с применением связующих веществ. В качестве связующего вещества применяют каменноугольные и древесные смолы и их пеки, продукты нефтепереработки, продукты переработки растительных материалов и прочие связующие вещества. 3. Брикетирование мелких древесных отходов.

Одним из эффективных способов подготовки древесных отходов к утилизации является их брикетирование без использования связующего. Брикеты бывают двух видов: топливные и технологические (гранулы). Топливные брикеты могут использоваться для отопления в домашних печах и каминах, а также в заводских котельных и ТЭЦ. При сгорании теплотворная способность древесных брикетов составляет 4000 - 5000 ккал/кг. Прессование древесных отходов, с одной

4. Газификация. Газификация - это процесс превращения твердого топлива (древесины) в газ. Разработка техники и технологии газификации кусковой древесины, отходов ее переработки и отходов лесозаготовки с целью получения энергетического газа для котельных и дизелей очень интенсивно проводились в нашей стране в 50-60 годы прошлого столетия. Однако вследствие обеспечения леспромхозов и поселков дешевой электроэнергией до настоящего времени не получила должного развития. Сейчас остро встает вопрос о получении собственной электроэнергии. Промышленностью уже выпускаются дизельагрегаты, работающие на низкокалорийном газе и вырабатывающие электричество. В настоящее время разработан новый способ газификации древесины с получением генераторного газа с теплотворной способностью до 12 кДж/м3, что в 2,5 раза выше по сравнению с известными в мире способами газификации древесины. Получаемый газ предполагается использовать в дизель-электрических агрегатах, с целью обеспечения электрической и тепловой энергией лесных предприятий и поселков. В связи с необходимостью охлаждения газа для подачи его в дизель до температуры не выше 60 оС вырабатывается тепло. Предполагается производить газогенераторные установки блочного типа в зависимости от нужд потребителя электроэнергии. Получаемый газ можно использовать для сжигания в бытовых и промышленных тепловых установках. Для каждого этапа заготовки и переработки древесного сырья имеется свой оптимальный путь утилизации отходов. Изготовление топливных древесных и древесно-угольных брикетов является наиболее перспективным направлением для использования древесной и угольной мелочи. Брикеты представляют собой высококачественное топливо, не содержащее серы. Древесные брикеты по теплотворной способности не уступают бурому углю и могут его частично или полностью заменить при сжигании в котельных. Угольные брикеты могут заменить часть крупнокускового древесного угля, применяемого в промышленности, и каменноугольного кокса, используемого в металлургии при выплавке чугуна. Использование на предприятиях лесопромышленного комплекса установок по брикетированию и газификации позволит решить проблему использования нетоварной древесины и древесных отходов, сократить объемы древесных отходов, скапливающихся в отвалах деревоперерабатывающих предприятий, обеспечить деревообрабатывающие предприятия дешевой электро- и тепловой энергией, улучшить экологическую обстановку в стране.

ОХРАНА ТРУДА В процессе лесопиления и деревообработки могут действовать следующие опасные и вредные производственные факторы: движущиеся механизмы и машины, незащищенные подвесные элементы оборудования, движущееся сырье, полуфабрикаты и продукция, повышение запыленности и загазованности, повышение уровня шума и вибрации, повышение уровня напряжения и статического электричества, недостаточность освещенности рабочей зоны. Технологические процессы на лесопильном производстве должны соответствовать требованиям действующих стандартов Беларуси (СтБ). Они должны организовываться так, чтобы исключить загрязнение водоемов, почвы и воздуха древесной корой и препаратами для антисептирования древесины. Все тяжелые и трудоемкие работы должны быть механизированы, для ручного перемещения бревен и пиломатериалов должны применяться приспособления, исключающие непосредственное прикосновение рук рабочего к указанным материалам. Оборудование и линии должны быть обеспечены автоматической звуковой и световой сигнализацией, подающей сигнал перед включением двигателя, особенно если часть оборудования или линии находится в разных помещениях. В производственных помещениях должны обеспечиваться метеорологические условия, установленные санитарными нормами. Проемы в стенках, через которые транспортируется сырье, продукция и отходы, должны быть оборудованы приспособлениями и устройствами, исключающими сквозняки, а также возможность распространения пожара. Не допускается выполнять погрузочно-разгрузочные работы при ветре 6 баллов и более Каждое рабочее место в цехе должно быть удобным, не стесняющим действия рабочего, вдоль и поперек цеха должны быть свободные проходы и переходы над оборудованием. Ширина проходов не менее 1 м, лестницы и переходы 0,8-1,0 м с уклоном не более 45°, при редком использовании (1-2 раза в смену) 0,6-0,8 м с уклоном до 60°, высота и ширина ступеней 0,2 м, высота

Производственные помещения должны быть оснащены подъемниками для перемещения грузов массой более 20 кг. Высота рабочих мест, над уровнем пола 0,8 м. Расстояние от тыльной части станка до стены не менее 0,6 м, от стены до подстопного места не менее 1,0 м, между тыльной стороной станка и подстопным местом другого станка 1,0 м, между торцовыми сторонами складочных мест 1,0 м, при длине деталей более 2000 мм – 1,5 м, при работе транспортных средств с подъемной платформой – 2,0 м. Расстояние между станками и подстопными местами при позиционной операции вдоль оси станка вправо и влево от его центра 0,6 м, от лицевой части–0,5 м, при проходной технологической операции 0,75 – 1,0 м от боковой стороны вдоль оси, 0,5 м от лицевой части станка. Рельсовые пути внутри производственных помещений должны быть уложены заподлицо с полом. Транспортеры, расположенные ниже уровня пола, должны закрываться сплошными или решетчатыми щитами заподлицо с полом. Если транспортеры открытые, то их необходимо оградить перилами и бортиками. Пульты дистанционного управления должны располагаться так, чтобы органы управления, находились в удобном и безопасном месте и оператор, мог наблюдать за ходом технологического процесса. Оборудование, создающее повышенный уровень шума, должно размещаться в отдельных помещениях, или операторы должны находиться в звукоизолирующих кабинах с дистанционным управлением. Персонал, участвующий в процессе деревообработки, должен пройти инструктаж по охране труда: вводный при поступлении на работу, первичный – на рабочем месте, повторный – не реже одного раза в три месяца, внеплановый – при нарушении правил техники безопасности и при несчастных случаях. Лесопильные рамы. В лесопильном цехе наиболее опасным оборудованием является лесопильные рамы, которые обслуживаются на двух этажах и имеют как вращательное, так и поступательное движение масс с большими инерционными усилиями. Это имеет особое значение, потому что пуск рамы осуществляется со второго этажа, а доступ к наиболее опасному месту – на первом этаже. Следует учесть также, что исходное сырье – это тяжелый громоздкий материал. Для обеспечения безопасной работы на лесопильную раму ставят специальные ограждения: ограждения верхней части – зубчатых передач, цепей, ворот, шатунов; ограждения нижней части – коленчатого вала, шатуна, привода, посылочного механизма; общие оградительные приспособления, сигнализацию, автоблокировку и др. Ограждения вращающихся и движущихся частей конструктивно связаны с лесопильной рамой, поставляются вместе с ней и являются ее неотъемлемой частью. Пуск лесопильной рамы должен быть связан с автоблокировкой. Ее невозможно пустить, если не закрыты ворота на первом и втором этажах; ворота невозможно открыть до полной остановки лесопильной рамы. Для предупреждения рабочих о пуске лесопильной рамы устанавливается на обоих этажах светозвуковая сигнализация. Пуск лесопильной рамы невозможен без предварительного нажатия кнопки сигнализации. На рабочем месте должны висеть правила безопасной работы на лесопильных рамах.

Станки для продольного раскроя досок. Безопасность работы на многопильных круглопильных станках обеспечивается надежным ограждением обслуживающих механизмов; устройством двух рядов откидных когтевых завес перед пилами и одного ряда сзади пил: правильным режимом работы в отношении скорости подачи, резания и т.д. Предупреждение несчастных случаев состоит: а) в соответствующих ограждениях пильного диска, привода и других движущихся частей станка; б) в обязательной установке за пилой (на расстоянии не более 10 мм) расклинивающего дискового или прямого ножа толщиной на 2 мм больше, чем толщина пилы с разводом; в) в наличии тормоза для быстрой остановки пилы; г) в автоблокировке ограждений с механизмом пуска станка. Станочнику запрещается находиться за впередистаночным столом в створе станка, так как мелкие куски реек могут выскочить сквозь когтевую завесу и нанести серьезную травму. Станки для торцовки досок. При работе на торцовочных станках следует обращать особое внимание на ограждение рук рабочего от возможности соприкосновения с вращающимся диском пилы, особенно с ее зубчатым венцом. Следует также оградить рабочего от возможности удара доской вследствие ее отбрасывания при резке и от ушиба в момент продвижения досок. Во избежание несчастных случаев диски пилы балансирного станка должны быть ограждены как снизу, так и сверху. Нижняя часть станка закрывается с обеих сторон металлическими щитками, верхний ограждающий колпак делается подъемным. В момент подъема пилы он автоматически опускается на стол и на торцуемую доску. При таком устройстве зубья пилы не остаются открытыми ни при торцовке досок, ни при случайном нажатии на педаль станка. Другие меры обеспечения безопасности работы на торцовочном станке состоят в том, чтобы отрезанные концы досок автоматически падали в люк, а не убирались руками. Во избежание ушибов рук необходимо для продвижения досок по торцовочному столу применять специальные крючки.

В результате выполнения курсового проекта был составлен план раскроя бревен на пиломатериалы, рассчитан баланс древесины, разработана структурная схема технологического процесса, выбрано и рассчитано основное технологическое оборудование, выбрано вспомогательное и транспортное оборудование, составлена заказная спецификация оборудования, сделано описание технологического процесса, рассчитаны основные технико-экономические показатели цеха.

1.Андрежиевский А.А., Володин В.И., «Энергосбережение и энергетический менеджмент». Минск «Высшая школа» 2005 г. 2.Калитеевский Р.Е., «Лесопиление в XXI веке». Санкт – Петербург 2005 г. 3.Обливин В.Н., Никитин Л.И., Гренц Н.В., «Охрана труда на деревообрабатывающих предприятиях». Москва 2007 г. 4.Сибикин Ю.Д., Сибикин М.Ю., «Технология энергосбережения». Москва 2006 г. 5.Янушкевич А.А., «Технология лесопильного производства. Курсовое и дипломное проектирование». Минск 2008 г.

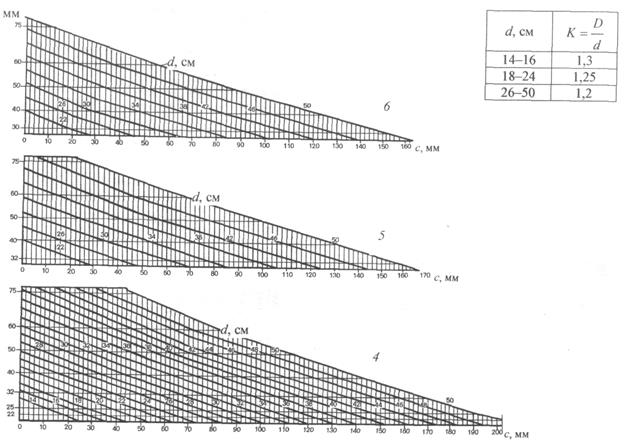

Таблица № 1. Оптимальное количество досок в поставе при распиловке бревен

Таблица № 2. Расход ширины постава для хвойных пиломатериалов

Таблица № 4. Объём бревен

Таблица № 5. Значения сбега бревен

Таблица № 6. Нормативы сортового состава хвойных пиломатериалов

Таблица № 7. Техническая характеристика лесопильных рам

|

привод центробежных механизмов: насосов, компрессоров, вентиляторов.

привод центробежных механизмов: насосов, компрессоров, вентиляторов. Экономию энергии позволяет получить замена существующих источников света более эффективными источниками.

Экономию энергии позволяет получить замена существующих источников света более эффективными источниками. ценнейшего природного сырья как древесина, половина от ее объема используется неквалифицированно. Одним из самых распространенных направлений переработки древесных отходов является их использование в качестве топлива (сжигание) с целью получения тепловой энергии. Однако, как правило, древесные отходы в виде опилок, мелкой щепы, стружки и коры неудобны для транспортировки, складирования и хранения. Высокая влажность древесных отходов не позволяет эффективно использовать их в качестве топлива без дополнительной подготовки. В настоящее время можно выделить несколько направлений квалифицированного использования крупнокусковых и мелких древесных отходов:

ценнейшего природного сырья как древесина, половина от ее объема используется неквалифицированно. Одним из самых распространенных направлений переработки древесных отходов является их использование в качестве топлива (сжигание) с целью получения тепловой энергии. Однако, как правило, древесные отходы в виде опилок, мелкой щепы, стружки и коры неудобны для транспортировки, складирования и хранения. Высокая влажность древесных отходов не позволяет эффективно использовать их в качестве топлива без дополнительной подготовки. В настоящее время можно выделить несколько направлений квалифицированного использования крупнокусковых и мелких древесных отходов: стороны, позволяет очистить территории предприятия, а с другой – решить ряд экологических проблем. Брикеты из древесных отходов и коры практически не содержат серы, поэтому в продуктах их сгорания отсутствуют SO2 и SO3, а содержание CO минимально. Кроме того, зола, образующаяся при сжигании брикетов, обладает свойствами эффективного калийного удобрения.

стороны, позволяет очистить территории предприятия, а с другой – решить ряд экологических проблем. Брикеты из древесных отходов и коры практически не содержат серы, поэтому в продуктах их сгорания отсутствуют SO2 и SO3, а содержание CO минимально. Кроме того, зола, образующаяся при сжигании брикетов, обладает свойствами эффективного калийного удобрения.

ступеней при уклоне 60° – 0.3 м. Лестницы, переходы, мостики должны иметь перила.

ступеней при уклоне 60° – 0.3 м. Лестницы, переходы, мостики должны иметь перила. всех вращающихся частей, являющихся конструктивными узлами самого станка и

всех вращающихся частей, являющихся конструктивными узлами самого станка и ЗАКЛЮЧЕНИЕ

ЗАКЛЮЧЕНИЕ Список литературы

Список литературы 9. Приложение

9. Приложение