Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Билет 33. Свариваемость металловСодержание книги

Поиск на нашем сайте

Свариваемостью называется свойство или сочетание свойств металлов образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Различают физическую и технологическую свариваемость. Физическая свариваемость — свойство материалов давать монолитное соединение с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами. Технологическая свариваемость — технологическая характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами Свариваемость металла зависит от его химических и физических свойств, кристаллической решетки, степени легирования, наличия примесей и других факторов. Назовем основные показатели свариваемости металлов и их сплавов: • окисляемость при сварочном нагреве, зависящая от химической активности металла; • чувствительность к тепловому воздействию сварки, которая характеризуется склонностью металла к росту зерна, структурными и фазовыми изменениями в шве и зоне термического влияния, изменением прочностных и пластических свойств; • сопротивляемость образованию горячих трещин; • сопротивляемость образованию холодных трещин при сварке; • чувствительность к образованию пор; • соответствие свойств сварного соединения заданным эксплуатационным требованиям. Кроме перечисленных основных показателей свариваемости имеются еще показатели, от которых зависит качество сварных соединений. К ним относят качество формирования сварного шва, величину собственных напряжений, величину деформаций и коробления свариваемых материалов и изделий. 1 Окисляемость металла при сварке определяется химическими свойствами свариваемого материала. Чем химически активнее металл, тем больше его склонность к окислению и тем выше должно быть качество защиты при сварке. Это особенно наглядно видно на примере железоуглеродистых сплавов. Свариваемость углеродистой стали изменяется в зависимости от содержания основных примесей. Углерод является наиболее важным элементом в составе стали, определяющим почти все основные ее свойства в процессе обработки, в том числе и свариваемость.. Низкоуглеродистые и среднеуглеродистые стали свариваются хорошо. Стали, содержащие С >0,35%, свариваются хуже. С увеличением содержания углерода свариваемость стали ухудшается. В околошовных зонах появляются закалочные структуры и трещины, а шов получается пористым.

Свариваемость стали принято оценивать по следующим показателям: • склонности металла шва к образованию горячих и холодных трещин; • склонности к изменению структуры в околошовной зоне и к образованию закалочных структур; • физикомеханическим качествам сварочного соединения; • соответствию специальных свойств сварного соединения техническим условиям

Для определения свариваемости применяют два основных метода. По первому методу изготовляют образцы, на которые наплавляются по одному валику. Обработанные и протравленные образцы подвергают макро - и микроисследованиям, а затем механическим испытаниям на загиб и ударную вязкость. Результаты исследования позволяют не только оценить свариваемость стали, но и установить оптимальные режимы сварки. Сталь считается сваривающейся хорошо, если трещины отсутствуют; удовлетворительно, если трещины образуются при охлаждении водой, но отсутствуют при охлаждении воздухом; ограниченно, если сталь для предупреждения образования трещин требует предварительного подогрева до 100— 150°С и охлаждения на воздухе. Плохо сваривающиеся стали требуют предварительного подогрева до 300°С и выше. Углеродистые стали по свариваемости можно условно подразделить на следующие группы: хорошо сваривающиеся стали — СтО, Ст1, Ст2, СтЗ, Ст4 (ГОСТ 380—88); 08, 10, 15, 20, 25 (ГОСТ 1050—88); удовлетворительно сваривающиеся стали — Ст5 (ГОСТ 380—88); 30, 35 (ГОСТ 1050— 88); ограниченно сваривающиеся стали — Стб, Ст7 (ГОСТ 380—88); 40, 45, 50 (ГОСТ 1050—88); плохо сваривающиеся стали — 60Г, 65Г, 70Г, 70, 75, 80, 85.

Как правило, чем выше прочность свариваемого материала и больше стенень его легирования, тем чувствительнее материал к термическому циклу сварки и сложнее технология его сварки.

Сопротивляемость металла образованию трещин при сварке: при сварке могут возникать горячие и холодные трещины в металле шва и в околошовной зоне. Горячие трещины — хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии.

Холодные трещины — локальные межкристаллические разрушения, образующиеся в сварных соединениях преимущественно при нормальной температуре, а также при температурах ниже 200° С. Причины возникновения холодных трещин при сварке следующие: • охрупчивание металла вследствие закалочных процессов при быстром его охлаждении; • остаточные напряжения, возникающие в сварных соединениях; • повышенное содержание водорода в сварных швах, который усиливает неблагоприятное действие первых двух главных причин.

Билет. 34 Контроль качества сварки

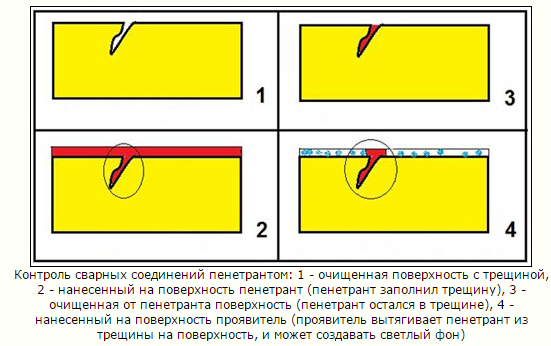

После завершения сварочных работ, изделия должны подвергаться контролю сварных соединений с целью обнаружения и исправления дефектов. Невооруженным глазом можно рассмотреть лишь часть из них - крупные наружные трещины и поры, непровары, подрезы и т.п. Большая часть дефектов скрыта в глубине металла или имеет такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Внешний осмотр Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары. Перед осмотром, швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва промывкой спиртом и травлением 10%-ным раствором азотной кислоты придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры. После использования кислоты нужно не забыть удалить ее спиртом во избежание разъедания металла. Визуальный контроль сварных соединений выявляет, прежде всего, наружные дефекты - геометрические отклонения шва (высоты, ширины, катета), наружные поры и трещины, подрезы, непровары, наплывы Капиллярный контроль Капиллярный контроль основан на капиллярной активности жидкостей - их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов. Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости. С помощью капиллярного контроля можно контролировать материалы любого вида и формы - ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло. В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты. Контроль сварных швов с помощью пенетрантов. К наиболее распространенным способам контроля качества сварных швов с использованием явления капиллярности относится контроль пенетрантами (англ. penetrant - проникающий) - веществами, обладающими малым поверхностным натяжением и высокой световой и цветовой контрастностью, позволяющей легко их увидеть. Сущность метода состоит в окраске дефектов, заполненных пенетрантами.

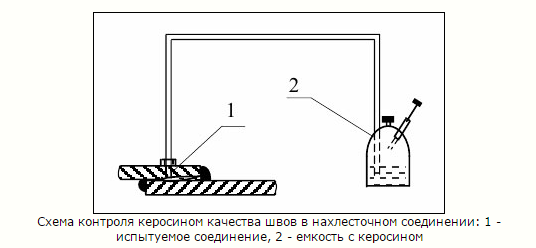

Контроль швов на непроницаемость с помощью керосина. Керосин способен проникать сквозь мельчайшие трещины в сварных швах, благодаря чему позволяет обнаруживать мельчайшие дефекты. По своей эффективности способ контроля керосином эквивалентен гидравлическому испытанию с давлением 3-4 кгс/мм2. Он основан на том же явлении капиллярности, что и контроль пенетрантами. К слову сказать, в некоторые пенетранты фирменного изготовления керосин входит в качестве составляющего компонента. Проверка керосином сводится к ряду последовательных операций:

Контроль сварных швов с помощью керосина предназначен в основном для стыковых соединений, в отношении нахлесточных он менее эффективен. Повысить его действенность в этом случае можно, просверлив отверстие и закачав или залив керосин между швами. Применяя этот прием нужно иметь в виду, что керосин, попавший в стык деталей, может впоследствии вызвать коррозию, поэтому его необходимо удалить после испытания подогревом детали горелкой или паяльной лампой.

|

||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 843; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.76.183 (0.011 с.) |