Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные качественные характеристикиСодержание книги Поиск на нашем сайте Челябинск 2005г. Понятие работоспособности и отказа. Автомобиль как и любое другое техническое устройство будем рассматривать как совокупность совместно действующих объектов, каждый из которых выполняет свои функции. Будем рассматривать две категории объектов: - Система, состоящая из элементов. - Элемент–конструктивно самостоятельная часть системы. Элементами и системами могут быть различные части автомобиля. Если автомобиль система, то элементами могут быть: передний мост, КПП, ДВС и т.д. Простейшая система –сопряжение вал-втулка состоящая из двух элементов. Автомобиль, его агрегаты и узлы как система обладают определенной структурой. Структурно-сложной системой называют совокупность элементов рассматриваемых при взаимодействии. Структурная система характеризуется набором параметров Это простые физические величины зазора, натяга, шероховатости и т.д. Структурные параметры, будучи по своей природе внутренними непосредственному измерению не подлежат. В процессе эксплуатации величины структурных параметров изменяются под действием случайных и неслучайных факторов. Для нормального функционирования системы необходимо чтобы величины структурных параметров находились в поле допуска. Выход любого из параметров из поля допуска, либо изменяет внешний вид системы, либо характер её функционирования, т.е. приводит к появлению её неисправностей. В процессе функционирования системы структурные параметры проявляются внешне через выходные параметры. Последние могут быть изменены. Выходные параметры связаны с величиной структурных параметров, поэтому выходные параметры могут рассматриваться как прямые или косвенные неисправности. Выходные параметры принято делить на основные и вспомогательные. Выходные параметры считаются основными, если от них зависят технико-эксплуатационные показатели автомобиля. Выходной параметр считается второстепенным, если от него зависит лишь удобство эксплуатации и внешний вид системы. В курсе Т.Э. любая система рассматривается в двух состояниях Работоспособности. Отказа. Работоспособность - состояние системы при котором она в рассматриваемый момент времени удовлетворяет всем требованиям нормативно технической документации по отношению к основным выходным параметрам. Исправность – состояние системы при котором она в рассматриваемый момент времени удовлетворяет всем требованиям нормативно технической документации как по отношению к основным, так по отношению к вспомогательным параметрам, т.е. автомобиль может быть работоспособным но не исправным. Утрата работоспособности системы происходит в результате изменения величины структурных параметров, причем утрата работоспособности может быть полной или частичной. Полная утрата работоспособности означает, что система не может выполнять свои функции. Частичная утрата работоспособности наблюдается в случае если работа системы сопровождается отклонением выходных параметров от нормативных. Полная или частичная утрата работоспособности системы называется отказом.

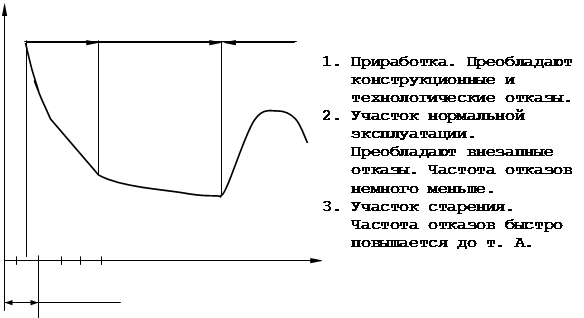

Классификация отказов.

Отказ может быть полным или частичным, внезапным или постепенным. Внезапный отказ очевиден и сразу обнаружится при отказе. Постепенный отказ – результат медленного изменения величины структурного параметра и может быть не заметен.

Распределение отказов

Отказы могут быть зависимыми и независимыми (сам по себе). Зависимый отказ – это результат другого отказа. По причинам возникновения отказы делятся на: - конструкционные - технологические - эксплуатационные - износные Конструкционный отказ – это результат ошибок и просчетов конструктора, проявляется на первой стадии эксплуатации. Технологический отказ – это результат ошибок и просчетов технологов в процессе изготовления и сборки. Эти отказы проявляются на первой стадии эксплуатации системы. Эксплуатационный отказ – это результат нарушения правил эксплуатации или несоответствия условий эксплуатации нормативам. Износный отказ – результат старения системы.

По частоте: - частые(3-4 тыс. км. пробега) - средние(4-16 тыс. км. пробега) - редкие(более 16 тыс. км. пробега) По трудоемкости устранения: - с малой трудоемкостью (2 чел/час) - с средней трудоемкостью (2-4 чел/час) - с большой трудоемкостью (более 4 чел/час) 85% отказов с малой и средней трудоемкостью устранения. По потере рабочего времени: - отказы, приводящие к нарушению транспортного процесса - отказы, не приводящие к нарушению транспортного процесса Отказы обнаруженные при ТО не приводят к нарушению транспортного процесса.

Основные качественные характеристики Надежности автомобиля.

Качество изделия – это совокупность свойств определяющих степень готовности изделия для его использования по назначению. Наиболее важным показателем качества любого изделия считается его надежность. Надежность – это свойство системы выполнять при определённых условиях эксплуатации заданные функции зависящие от безотказности, долговечности, ремонтопригодности и сохраняемости. 1.Безотказность – это свойство изделия непрерывно сохранять работоспособность в определённых условиях эксплуатации. 2.Безотказность – это свойство системы при определённых условиях эксплуатации в течении заданного промежутка времени (пробега) не иметь отказов. Долговечность – это свойство системы длительно с возможными перерывами на ремонт или ТО сохранять работоспособность до разрушения или другого предельного состояния (не экономичность эксплуатации) Сохраняемость – свойство системы сохранять показатели безотказности и долговечности в течении гарантийного срока и сразу после него. Ремонтопригодность (эксплуатационная технологичность)- это свойство системы выражающаяся в его способности предупредить, обнаружить неисправности и отказы. Наработка – продолжительность эксплуатации системы которая может измеряться км. пробега, часами работы или литрами израсходованного топлива.

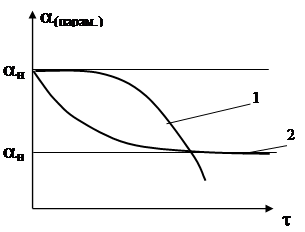

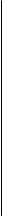

Частота отказов

Это скорость изменения вероятности отказов.

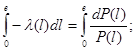

По результатам статистических испытаний частота отказов выражается формулой:

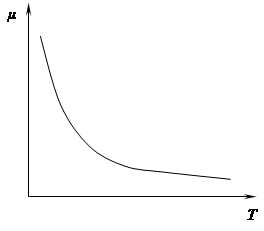

Интенсивность отказа.

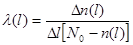

Пример: Взято под наблюдение 100 невосстанавливаемых систем. При наработке При наработке от

Невосстанавливаемых систем.

- (2) - (2)

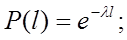

Если надёжность системы рассматривается на 2-ом участке нормальной работы кривой интенсивности отказа, то λ=const, тогда

- (3) - (3)

Причины отказов автомобиля.

Современный автомобиль имеет 15-17 тыс.деталей. 7-9 тыс. теряют свои первоначальные свойства. 2-3 тыс. деталей имеют срок службы меньше чем срок службы автомобиля. Из них 200-300 являются критическими по надёжности и только они являются объектом технической службы.

Примем затраты на приобретение запчастей за 100%. 50% этих затрат уходит на приобретение 2% запчастей. 90% всех затрат уйдёт на приобретение 10% запчастей. 98% всех затрат на приобретение 20% всех запчастей.

Причины отказа. 1. Разрушение элементов автомобиля вследствие снижения прочности и усталостных явлений. 2. Изменение размеров и взаимного расположения деталей вследствие трения. 3. Деформация деталей и заклинивание подвижных сопряжений под действием большой нагрузки. 4. Разрушение и повреждение деталей под действием коррозии и старения металла. 5. Совместное действие внешней нагрузки и химической среды. 6. Разрегулирование креплений.

Формула Петрова.

hmin = Σδ – в момент касания.

Предельный случай;

Планово – предупредительная система ТО и ремонта автомобилей.

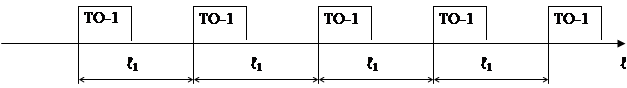

Все виды технических воздействий на автомобиль планируются, а именно: ЕО, ТО 1, ТО 2, СО. Все виды ТО планируются по периодичности, перечню выполняемых работ, трудоёмкости, а также в трудоёмкости человеко-часах на 1000 км. пробега, а также в затратах в рублях на 1000 км. пробега. - текущие ремонты - средние ремонты - капитальные ремонты.

1. Текущие ремонты планируются только в человеко-часах на 1000 км. пробега, а выполняются по мере возникновения отказа. В последнее время за рубежом появляется тенденция – предупредительный ремонт. Они планируются по периодичности.

2. ЕО выполняются после прибытия автомобиля в парк. Как правило с участием водителя. Заключается в проведении уборочно – моечных работ, дозаправка, подкачка шин и визуальный контроль узлов и механизмов. Таким образом ЕО выполняется в межсменное время.

3. ТО-1 выполняется с периодичностью от 2 до 3,5 тыс. км. и заключается в выполнении строгого перечня контрольных, смазочных, крепёжных работ в основном для узлов обеспечивающих безопасность движения. Проводится силами спец. бригады в межсменное время.

4. ТО-2 Т = 10000 км. Предусматривает углублённый контроль всех систем автомобиля, снятие и проверка в цехах приборов питания и зажигания. Автомобиль снимается с эксплуатации на сутки, а внедорожный автомобиль самосвал (БеЛАЗ) на 2 суток. У всех автомобилей (кроме КАМАЗ) объем ТО-1 входит в ТО-2. Допускается при ТО выполнять мелкие текущие ремонты, общий объем которых не должен превышать 25% общего объема ТО. Для выполнения этих работ по ТР необходимо предусмотреть на каждых 4-х рабочих ТО одного дополнительного (скользящего) рабочего.

6. СО выполняется 2 раза в год (весной и осенью) В СО входит ТО-2 и дополнительные работы по замене эксплуатационных материалов, промывки картеров и проверки других узлов.

Виды ремонта.

Текущий ремонт агрегатов Текущий ремонт автомобиля Капитальный ремонт агрегатов Капитальный ремонт автомобиля

Капитальный ремонт агрегата заключается в восстановлении его работоспособности на уровне 80% от нового, путем ремонта и замены любых деталей Капитальный ремонт автомобиля заключается в восстановлении его работоспособности на уровне 80% от нового. Автомобиль должен подвергаться всего одному кап. ремонту. Автомобиль КАМАЗ. 1. ТО-1 не входит в ТО-2. 2. Предусмотрены два дополнительных вида обслуживания. 3. Для автомобиля КАМАЗ кап. ремонт автомобиля не предусмотрен.

ФРГ Уборочно-моечные работы выполняются отдельно.

1. Пост крепежно-смазочных работ и визуальная диагностика в объеме ТО-1. 2. Обслуживание или ремонт передней подвески. Углы установки колес. 3. Обслуживание и ремонт тормозов и приборов освещения. 4. Электрооборудование. 5. Контроль двигателя, включая контроль токсичности отработавших газов и контроль зажигания. Станция «БОШ»

Англия «Лейкак»

«ИПсвич» (станция полиции)

5 6 7 8

1 – мойка 2 – пост регулировки и контроля тормозов 3 – подвеска, рулевое управление, освещение, сигнализация 4 – двигатель и его системы 5, 6, 7, 8 – специальные посты по текущему ремонту.

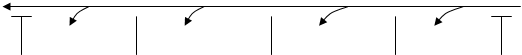

Методы организации технологического процесса 10 автомобилей Различают два метода организации: 1. на универсальных постах; 2. на специализированных постах. На универсальном посту выполняется весь объем работ ТО-1; ТО-2. Пост полностью снабжен оборудованием, где каждый из исполнителей выполняют свою часть работ с определенной последовательностью. универсальные посты бывают тупиковые и проездные: - тупиковые посты – ТО-1, ТО-2; - проездные посты – ЕО. На любой из этих постов въезжать задним ходом нельзя. Допустимо маневрирование, его задняя передача должна включаться 1 раз. Обслуживание на универсальных постах требует повышенного числа оборудования, рабочих высокой квалификации. Обслуживание на специальных постах считается более производительным, требуется меньше оборудования, работают специальные рабочие. Специальные посты – поточный, операционно-постовой. При поточном методе весь объем работ делится на несколько частей и распределяется по постам, расположенном, как правило последовательно.

t – трудоемкость работ по посту; р – количество работ на посту;

При операционно-постовом методе все посты расположены параллельно и автомобиль последовательно переезжает с поста на пост. Необычные (редкие) методы организации ТО-2

Необычные методы обслуживания применяются с целью исключения целодневных, целосменных простоев в ТО-2. Удается выполнять ТО-2 в межсменное время. Исключение: обычная система.

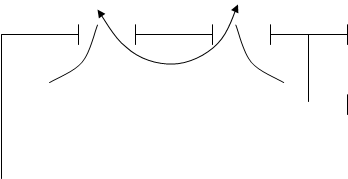

1. Метод последовательных заездов

Весь объем ТО-2 делится на 4 части и из этих частей выполняется в межсменное время 4 друг за другом дня.

2. Поэтапный метод (применяется в авиации и для большегрузных автомобилей)

Является первым приближением к единому техническому обслуживанию. Введение единого технического обслуживания является прогрессивным, перспективным методом.

Весь объем ТО-2 делится на 4 части, где – из этих частей ТО2 подсоединяется к ТО 1 и график выполняется с ТО 1 в межсменное время.

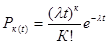

Простейший поток требований (ППТ)

Поток требований называется регулируемым, если требования в системе появляются через равные промежутки времени. Для таких потоков применяются не случайные (детерминированные) методы обслуживания. В общем случае время поступления требований в систему является величиной случайной, т.е. характеризуется вероятностями появления в системе в каждый момент времени одного, двух и т.д. требований. ППТ для которого существуют аналитические выражения для расчета критериев качества должен обладать 3 свойствами: - стационарности; - ординарности; - отсутствие последствий. В стационарном потоке вероятность появления К – требований на промежутке времени Δ t не зависит от расположения промежутка, а зависит только от его длины.

Δt Δt

Если поток требований ординарный, то вероятность появления двух требований в очень узком промежутке времени равна нулю. Потоком без последствий – если вероятность появления К – требований в момент t, от числа требований поступивших в момент последствий t. Для простейшего потока требований вероятность появления в системе массового обслуживания в момент времени t равно К – требований подчиняется закону Пуассона.

К = 0, 1, 2…

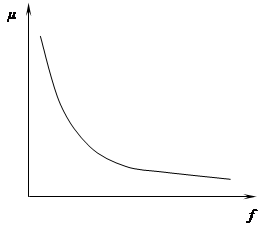

где Самым важным показателем, характеризующим систему массового обслуживания, является время обслуживания. В простейших случаях время обслуживания подчиняется экспоненциальному закону. Если считать, что время обслуживания случайная величина, то плотность вероятности распределения времени обслуживания записывается в виде:

Y – параметр экспоненциального закона.

где

Классификация систем массового обслуживания

Если требование, поступившее в систему массового обслуживания, покидает ее при занятости обслуживающих аппаратов, то такая система называется системой потерей. Если требования при занятости обслуживающих аппаратов становится в очередь, то такая система называется системой без потерь. Если число требований, поступающих в систему обслуживания (СМО) не может быть больше определенной величины, то такие системы называются системами с ограниченным потоком требований или замкнутой. Если число требований не ограничено, то такая (СМО) называется разомкнутой. Если требования поступающие в СМО удовлетворяются в порядке их поступления, то такая система называется системой без приоритетов. Если существуют какие-то критерии, с помощью которых очередность удовлетворения требований нарушается, то такая система называется системой с приоритетом.

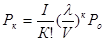

Показатели качества функционирования СМО с неограниченным потоком требований и их оптимизации.

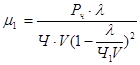

СТО автомобилей индивидуальных владельцев – это система массового обслуживания с ожиданиями (очередь). Число обслуживающих аппаратов ограничено, а число требований в систему не ограничено. Поток требований и поток восстановления подчиняется закону Пуассона. 1. Вероятность того, что занято точно к обслуживающих аппаратов при условии, что общее число требований находящихся на обслуживании не превосходит число обслуживающих аппаратов.

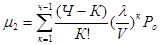

2. Вероятность того, что в системе находится равно К требований в случае когда их число больше числа обслуживающих аппаратов.

3.

4. Среднее число свободных обслуживающих аппаратов

5. Средняя длина очереди – это среднее число требований ожидающих начала обслуживания

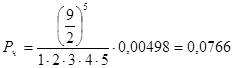

Рассмотрим пример: На СТО в сутки поставлено 9 автомобилей.

Время обслуживания 1 автомобиль - 0,5 суток (12 часов).

Выбираем ч – число постов = 5.

Из Ф(1) при К=Ч имеем:

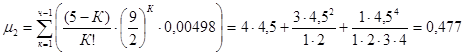

Из Ф(5) находим длину очереди:

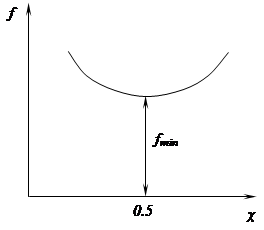

При решении задачи всегда приходится вводить критерий оптимальности. Чаще всего используют такой критерий: С1 – издержки (затраты) связанные с простоем ожидания обслуживания одного автомобиля в течение суток. С2 – издержки связанные с простоем 1-ого поста в течение суток. Следовательно, число постов выбирают из условия минимального критерия Э. С1 = 30 руб./сут. С2= 50 руб./сут.

Будем решать задачу методом перебора:

ч = 6; Ро = 0,01;

ч = 7 Ро = 0,01; Э = 137 рубл.

Метод Монте Карло и частный случай его критерия для определения потребностей капитального ремонта автомобилей

Пусть в АТП эксплуатируется 300 автомобилей. В среднем за год, каждый автомобиль пробежит 50 тыс. км. Средний пробег до капитального ремонта – 150 тыс. км. Асп =300 авт. ℓr= 50 тыс. км. Nк -? ℓк.р. = 150 тыс. км.

Если бы все автомобили в АТП были новыми, то пробежав каждый в среднем 50 тыс. км. ремонта не потребовали. Пусть автомобили АТП имеют к концу года проб

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 409; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.01 с.) |

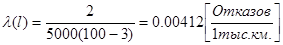

т.к.

т.к.

число систем отказавших в узком промежутке наработки

число систем отказавших в узком промежутке наработки  .

. число систем первоначально поставленных под наблюдение.

число систем первоначально поставленных под наблюдение. пл-ть распределения.

пл-ть распределения.

- это условная вероятность того, что элемент или система откажет в промежутке наработки

- это условная вероятность того, что элемент или система откажет в промежутке наработки  при условии, что на начало этого промежутка

при условии, что на начало этого промежутка

;

; число систем отказавших при наработке

число систем отказавших при наработке  = 10 тыс. км. отказало

= 10 тыс. км. отказало  системы.

системы. = 15 тыс. км. отказало

= 15 тыс. км. отказало  системы. Определить интенсивность отказа в промежутке наработки

системы. Определить интенсивность отказа в промежутке наработки ;

; (1)

(1)

Под наивыгоднейшим зазором нужно понимать такую величину, при которой коэффициент трения сопряжения min или при заданных нагрузках и др. параметрах относительный эксцентриситет χ = 0,5.

Под наивыгоднейшим зазором нужно понимать такую величину, при которой коэффициент трения сопряжения min или при заданных нагрузках и др. параметрах относительный эксцентриситет χ = 0,5.

(3)

(3)

2 3 4 5

2 3 4 5

1

1

4 3 2

4 3 2

- такт поста.

- такт поста.

К К

К К

- параметр потока – это среднее значение числа требований поступивших в систему в единицу времени.

- параметр потока – это среднее значение числа требований поступивших в систему в единицу времени.

- среднее время поступления.

- среднее время поступления.

,

, - среднее время обслуживания.

- среднее время обслуживания. ,

,

- вероятность того, что все обслуживающие аппараты свободны.

- вероятность того, что все обслуживающие аппараты свободны.

.

. .

.

- выходящий поток.

- выходящий поток.

постов.

постов. .

. руб.

руб.

Э

Э

Чотч Ч

Чотч Ч

= 1,4 авт.;

= 1,4 авт.;  = 2,5.

= 2,5.