Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Руководство по эксплуатации,

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ,

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦЦИ

ДЛЯ РАБОТЫ С «МУЛЬТИПЛАЗ 2500»

Введение

1.1 Соответствие требованиям нормативных документов

1.2 Обязательства изготовителя

1.3 Условия хранения, транспортировки и эксплуатации

1.4 Назначение аппарата

1.5 Технические характеристики

1.6 Комплект поставки

Поздравляем Вас с удачной покупкой - приобретением уникального плазменного аппарата "МУЛЬТИПЛАЗ-2500М".

1.1 Соответствие требованиям нормативных документов

- Аппарат соответствует первому классу защиты от поражения электрическим током в соответствии с ГОСТ 12.2.007.0-75 и ГОСТ 12.2.007.8-75.

- Аппарат соответствует ТУ 3441-001-58445706-04.

- Климатическое исполнение - УХЛ4 по ГОСТ 15150-69.

- Группа по допустимым механическим воздействиям М34 по ГОСТ 17516-90.

- Аппарат аттестован ВНИИСТ для сварки газовых труб диаметром до 159 мм с толщиной стенки до 6мм и соответствует требованиям ВСН 006-89 и СНиП 42-01-2002 "Газораспределительные системы".

- Аппарат соответствует коду IР21 по ГОСТ 14254-96 по степени защиты от попадания воды.

- Аппарат подлежит обязательной сертификации на соответствие требованиям ГОСТ 12.2.007.8-75 "Устройства электросварочные и для плазменной обработки. Требования безопасности".

- Сертификат соответствия РОСС RU.ТЧ02.В01720.

Обязательства изготовителя

Гарантийный срок - 12 месяцев со дня продажи при наличии неповрежденной пломбы, отсутствии следов повреждений и соблюдения условий хранения, транспортировки и эксплуатации. Гарантийный ремонт осуществляется сервисными центрами при предъявлении гарантийного талона.

Внимание! Срок службы аппарата 10 лет при соблюдении правил эксплуатации и технического обслуживания.

Условия хранения, транспортировки и эксплуатации.

Аппарат до ввода в эксплуатацию должен храниться в закрытых помещениях в штатной упаковке при температуре воздуха от -50°С до +50°С и относительной влажности до 98% при 25°С. После ввода в эксплуатацию аппарат должен храниться в закрытых помещениях с температурой выше 0°С. Допускается хранение аппарата с сухой горелкой при температуре до -50°С.

Транспортировка аппарата до ввода в эксплуатацию должна осуществляться в заводской упаковке при условии защиты от прямого воздействия атмосферных осадков при температуре окружающего воздуха от -50°С до +50°С и относительной влажности до 98% при 25°С и атмосферном давлении более 12 КПа.

Эксплуатация аппарата должна осуществляться в помещениях или под навесом с температурой окружающего воздуха от -10°С до +40°С, среднемесячной относительной влажностью воздуха до 90% при +20°С, до 80% при +25°С, до 60% при +40°С при отсутствии воздействия прямого солнечного излучения, песка или пыли, особенно токопроводящей.

Допускается эксплуатация аппарата при температуре до -30°С, если непосредственно перед эксплуатацией аппарат находился в помещении с плюсовой температурой не менее трех часов.

Назначение аппарата

Портативный аппарат "Мультиплаз-2500М" предназначен для ручной плазменной резки, сварки, пайки и сваркопайки (пайки разнородных материалов) и пайкосварки чёрных и цветных металлов, в том числе легированных и нелегированных сталей, нержавеющих сталей, чугуна, металлов медной группы, алюминия и его сплавов. Аппарат обеспечивает разделительную плазменную резку различных электроизоляционных негорючих материалов, в том числе асбестоцементных листов. Он может быть использован, как вспомогательный инструмент, в литейном производстве. Аппарат работает от однофазной электросети, используя для резки обычную воду, а для сварки и пайки водно-спиртовую смесь.

Внимание! Автомат защиты, установленный в цепи розетки, должен быть расчитан на ток не менее 16 А. Розетка должна иметь провод заземления.

Технические характеристики

| Напряжение питающей сети, однофазное

| В

| 220 ± 10%

| | Частота питающей сети

| Гц

| 50 - 60

| | Потребляемая мощность, макс.

| Вт

|

| | Масса блока питания

| кг

| 5,5

| | Масса горелки (без жидкости)

| кг

| 0,9

| | Расход рабочей жидкости, макс

| л/ч

| 0,25

| | Напряжение холостого хода

| В

| не более 48

| | Давление пара в горелке

| атм

| 0,4 - 1

| | Габариты блока питания (Дл. х Шир. х Выс.)

| мм

| 325 х 115 х 170

| | Габариты горелки (Дл. х Шир. х Выс.)

| мм

| 210 х 60 х 190

|

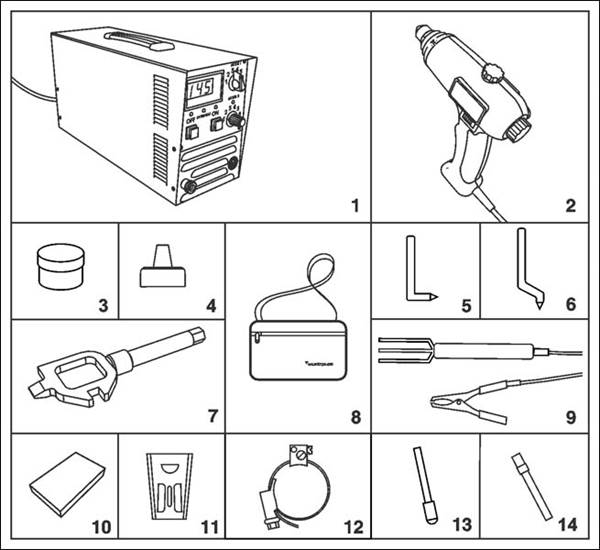

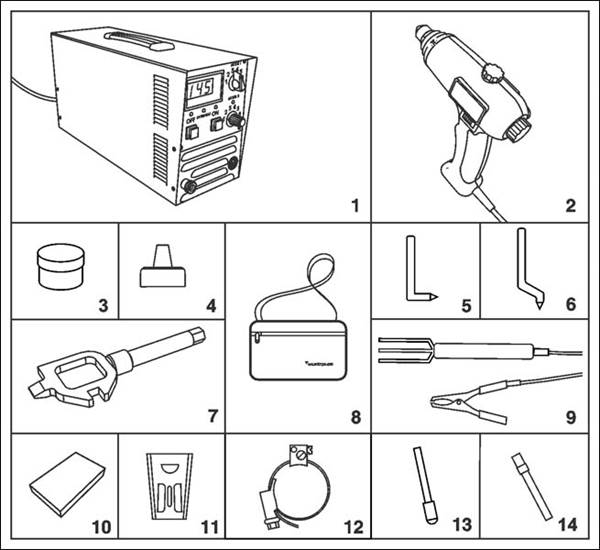

Комплект поставки

| 1.

| Блок питания

| 1 шт.

| | 2.

| Горелка

| 2 шт.

| | 3.

| Смазка графитовая

| 1 шт.

| | 4.

| Штуцер заливной

| 2 шт.

| | 5.

| Упор

| 1 шт.

| | 6.

| Циркуль

| 1 шт.

| | 7.

| Ключ комбинированный

| 1 шт.

| | 8.

| Сумка

| 1 шт.

| | 9.

| Держатель присадки в паре с зажимом

| 1 шт.

| | 10.

| Комплект запасного имущества

| 1 шт.

| | 11.

| Подставка для горелки

| 2 шт.

| | 12.

| Хомут-кронштейн

| 1 шт.

| | 13.

| Упор шариковый

| 1 шт.

| | 14.

| Толкатель

| 1 шт.

| | 15.

| Руководство по эксплуатации

| 1 экз.

| | 16.

| Сервисный сертификат

| 1 экз.

|

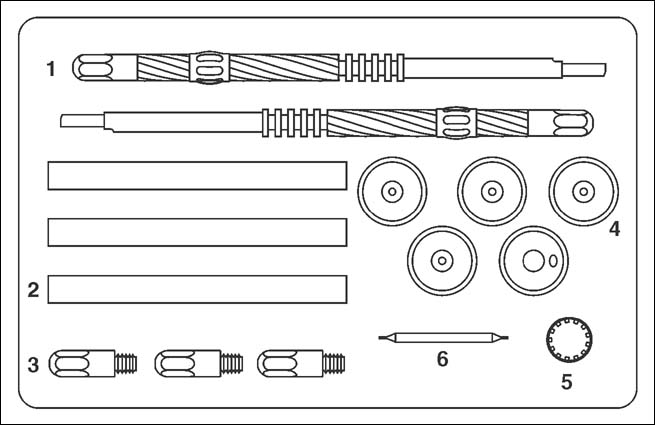

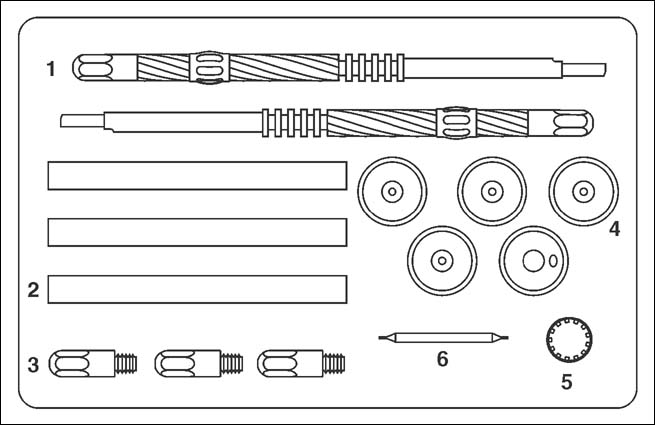

Комплект запасного имущества (ЗИП)

| 1.

| Катододержатель (в сборе)

| 2 шт.

| | 2.

| Кварцевая трубка

| 3 шт.

| | 3.

| Катод

| 3 шт.

| | 4.

| Сопло

| 5 шт.

| | 5.

| Пружина

| 2 шт.

| | 6.

| Сверло 1,1 мм

| 1 шт.

|

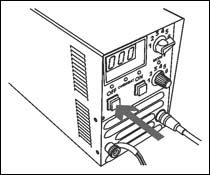

Блок питания

Блок питания инверторного типа с принудительно-воздушным охлаждением выполняет функции стабилизатора тока и имеет крутопадающую выходную характеристику. Устойчивая стабилизация тока электрической дуги в плазменной горелке при номинальном напряжении сети (220В) осуществляется в диапазоне выходных напряжений от 80 до 220 вольт.

На передней панели блока питания находятся:

На задней панели блока питания находятся электрокабель с вилкой и вентилятор.

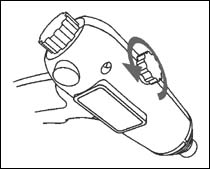

Горелка

Горелка является основной частью аппарата, генерирующей низкотемпературную плазму.

Горелка состоит из следующих частей:

Выключатель функционирует только в аппаратах, поставляемых в страны ЕС.

2.3 Принцип работы горелки

Оператор, после заправки горелки рабочей жидкостью и включения блока питания, для возбуждения дуги кратковременно нажимает стартовую кнопку. При этом происходит замыкание катода и сопла горелки. В момент отпускания стартовой кнопки между катодом и соплом возникает электрическая дуга. Энергия дуги разогревает сопло, сопло разогревает испаритель, испаритель разогревает рабочую жидкость, превращая её в пар. Пар под действием внутреннего давления (0,4 - 1,0 атм.) устремляется к единственному выходному отверстию в сопле. Выходя через отверстие в сопле, пар увлекает за собой электрическую дугу и сжимает её. Сжатие дуги приводит к повышению её температуры. Сжатая электрическая дуга нагревает пар до температуры ионизации.

Аппарат может работать в двух режимах. Режим дуги косвенного действия "РЕЖИМ I" ("MODE I"). Дуга горит между катодом и соплом. Переносчиком энергии на обрабатываемый материал является только плазменная струя.

Режим дуги прямого действия "РЕЖИМ II" ("MODE II"). В цепь режущего (сварочного) тока включен обрабатываемый электропроводный материал и дуга горит между ним и катодом внутри плазменной струи. За счет этого тепловая энергия, поступающая на обрабатываемый материал, существенно увеличивается.

Техника безопасности

3.1 Оборудование рабочего места

3.2 Меры безопасности при работе

Безопасность плазменного аппарата "Мультиплаз-2500М" обеспечивается конструкторскими решениями, производственной и эксплуатационной документацией. В соответствии с требованиями технических условий все аппараты испытываются на соответствие параметров блока питания по электрической прочности изоляции и по сопротивлению заземления. Испытаниям на электрическую прочность изоляции подвергаются и горелки.

Кроме того, в конструкции аппарата предусмотрен целый ряд автоматических защит, выключающих выходное напряжение блока питания в следующих случаях:

наличие короткого замыкания в горелке в течение пяти секунд;

превышение допустимой температуры горелки и блока питания;

обрыв цепи датчика температуры горелки;

наличие на выходе блока питания напряжения холостого хода свыше пяти секунд.

Безопасность аппарата обеспечивается также ограничением напряжения холостого хода между соплом горелки и обрабатываемым металлом (корпусом блока) значением менее 48 вольт при отсутствии дуги прямого действия.

Оборудование рабочего места

Обеспечьте рабочее место средствами пожаротушения.

Организуйте местную вытяжную вентиляцию или проветривание помещения на время работы.

Организуйте рабочее место так, чтобы исключить попадание расплавленного металла и пламени горелки на блок питания.

Не располагайте блок питания вблизи нагревательных приборов.

Не перекрывайте доступ воздуха к вентиляционным отверстиям блока питания.

Используйте трехпроводный сетевой удлинитель с сечением проводов не менее 1,5 мм2 и сопротивлением провода заземления до 0,1 Ома.

Удалите с рабочего места легковоспламеняющиеся материалы.

Используйте индивидуальные средства защиты сварщика.

3.2 Меры безопасности при работе

Запрещается!

Проводить работы с аппаратом без специальных защитных очков с темными стеклами, а при работе в "РЕЖИМЕ II" ("MODE II") - без маски сварщика. Рекомендуемая степень затемения 4 DIN для работы в "РЕЖИМЕ I" ("MODE I") и 5,5 DIN для работы в "РЕЖИМЕ II" ("MODE II").

Обрабатывать горелкой свежеокрашенные конструкции.

Работать в одежде с пятнами горючих веществ.

Работать с предметами, заполненными опасными веществами, льдом, а также находящимися под давлением или электрическим напряжением.

Работать с окрашенными и оцинкованными материалами, с флюсами в непроветриваемом помещении.

Нарушать "Правила безопасной эксплуатации электроустановок потребителей" и требования стандартов системы безопасности труда по ГОСТ 12.3.003-86 и ДСТУ 2456-94.

Пользоваться сетевой розеткой без заземления.

Работать на металлическом и сыром полу без изолирующего коврика для ног.

Устанавливать блок питания и работающую горелку на поверхность с наклоном больше 10° без фиксаторов от опрокидывания.

Работать в пыльных помещениях и помещениях, где ведется абразивная обработка металлов.

Использовать аппарат лицам, не достигшим 18-ти летнего возраста.

Включать и применять аппарат без изучения данного руководства.

Резка

4.1 Подключение блока питания

4.2 Подготовка горелки и первоначальная заправка

4.3 Подключение горелки к блоку питания

4.4 Подготовка блока питания для запуска горелки

4.5 Запуск горелки

4.6 Регулирование режима работы

4.7 Процесс резки

4.7.1 Резка в режиме дуги косвенного действия ("РЕЖИМ I" ("MODE I"))

4.7.2 Резка в режиме дуги прямого действия ("РЕЖИМ II" ("MODE II"))

4.8 Выключение горелки

4.9 Повторная заправка горелки

4.10 Окончание работы

Ознакомьтесь и выполните требования раздела “Техника безопасности”.

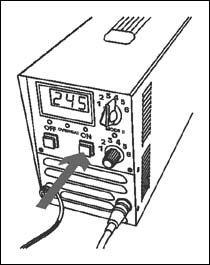

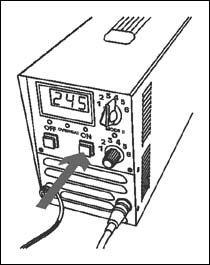

Подключение блока питания

- Подсоедините электрокабель блока питания к сетевой розетке.

- Убедитесь, что загорелся индикатор напряжения и светодиод "ВЫКЛ" ("OFF").

- Убедитесь, что заработал вентилятор.

Внимание! Допустимо наличие на индикаторе напряжения до 5 вольт при горящем светодиоде "ВЫКЛ" ("OFF").

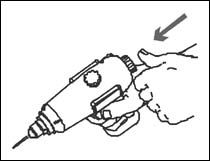

Подготовка горелки и первоначальная заправка

- Возьмите горелку для резки и проверьте диаметр отверстия ее сопла.

- Для резки используется сопло с диаметром отверстия 1.1-1.3мм (см._комплект_ЗИП). При необходимости замены сопла выполните действия описанные в п. 6.1, поз. 1 - 3 и в п. 6.6, поз. 8 - 9.

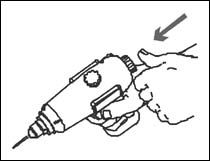

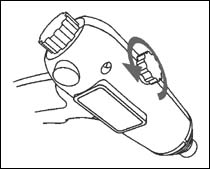

- Вращая стартовую кнопку, установите свободный ход ее нажатия 4 - 5 мм.

- Если не получается установить 4 - 5 мм - разберите горелку (см. п._6.1 поз. 1 - 4, 7) и отрегулируйте положение катододержателя (см. п. 6.6 поз. 1 - 3, 7 - 9).

- Возьмите пластиковую бутылку, наполните простой водой и наверните заливной штуцер (см._комплект поставки).

- Открутите заглушку заливной горловины горелки.

- .Вставьте конус заливного штуцера в отверстие заливной горловины горелки.

- Сдавливая пластиковую бутылку, произведите заправку до момента, когда из отверстия сопла начнет вытекать вода (см. рис.).

- Плотно закрутите заглушку заливной горловины.

- Установите горелку на подставку (см._комплект поставки).

Внимание!

- Заправляйте горелку непосредственно перед проведением работ.

- Во время заправки держите горелку соплом приподнятым кверху.

- Запуск незаправленной горелки приводит к ее поломке.

Запуск горелки

- Переведите переключатель "РЕЖИМ I" ("MODE I") в положение "4".

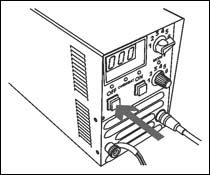

- Нажмите кнопку "ВКЛ" ("ON") блока питания (см. рис.).

- Убедитесь, что загорелся светодиод “ВКЛ” (“ON”) и показания индикатора напряжения находятся в пределах от 250 до 350 В.

- В течение 5 секунд после нажатия кнопки "ВКЛ" ("ON") нажмите до упора стартовую кнопку (при касании катода о сопло напряжение упадет до 0 - 5 В) и плавно отпустите ее (напряжение на загоревшейся дуге составит 20 - 80 В).

- Через несколько секунд из сопла горелки должен появиться факел, а напряжение увеличится до 80 - 160 В.

- Затем вращая стартовую кнопку по часовой стрелке увеличьте напряжение до 170 В и переключите регулятор "РЕЖИМ I" ("MODE I") в положение "5". Увеличьте напряжение до 160 - 170 В.

Внимание!

- Если поджиг дуги не произошел (показания индикатора остаются в пределах 200 - 350 В) - повторно в течении 5 секунд нажмите стартовую кнопку.

- Если Вы не нажали стартовую кнопку в положенное время показания индикатора напряжения упадут до 000 В и загорится светодиод "ВЫКЛ" ("OFF"). В этом случае повторите процедуру запуска (нажмите кнопку "ВКЛ" ("ON") и стартовую кнопку).

- Если в течение 8 - 10 сек. факел не появился или невозможно осуществить поджиг дуги, то выключите горелку в соответствии с пп. 4.8, 4.10, выясните и устраните неисправность (см. п. 7).

Запрещается

заглядывать в сопло для проверки появления факела. Это опасно!

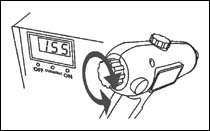

4.6 Регулирование режима работы

Режим работы регулируется изменением величины тока и напряжения.

Величина тока регулируется на передней панели блока питания регуляторами тока.

Сила тока в режиме дуги косвенного действия устанавливается регулятором "РЕЖИМ I" ("MODE I").

| Положение регулятора "РЕЖИМ I" ("MODE I")

|

|

|

|

|

|

| | Сила тока, А (в режиме дуги косвенного действия)

| 2,5

| 3,5

| 4,5

| 5,5

|

| 8,5

|

Сила тока в режиме дуги прямого действия устанавливается регулятором “РЕЖИМ II” (“MODE II”) и изменяется от значения, установленного регулятором “РЕЖИМ I” (“MODE I”), до 8,5 А в положении “6”.

Перед каждым переключением регулятора тока "РЕЖИМ I" ("MODE I") на одно положение убедитесь, что показания индикатора напряжения находятся в интервале 140 - 180 В.

Напряжение косвенной дуги регулируется вращением стартовой кнопки горелки.

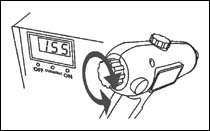

Вращение по часовой стрелке увеличивает напряжение, против - понижает. Величина напряжения отображается при этом на индикаторе блока питания (см. рис.).

4.7 Процесс резки

Запрещается

- Отключать блок питания от сетевой розетки во время работы горелки.

- Отсоединять разъем кабеля горелки при работающей горелке и/или при горящем светодиоде “ВКЛ” ("ОN”).

Подключение блока питания

- Подсоедините электрокабель блока питания к сетевой розетке.

- Убедитесь, что загорелся индикатор напряжения и светодиод "ВЫКЛ" ("OFF").

- Убедитесь, что заработал вентилятор.

Внимание! Допустимо наличие на индикаторе напряжения до 5 вольт при горящем светодиоде "ВЫКЛ" ("OFF").

Подготовка горелки и первоначальная заправка

- Возьмите горелку для сварки и проверьте диаметр отверстия ее сопла.

- Для сварки используется сопло с диаметром отверстия 2.2 - 2.5 мм (см._комплект_ЗИП). При необходимости замены сопла выполните действия описанные в п._6.1, поз. 1 - 3 и в п._6.6, поз. 8 - 9.

- Вращая стартовую кнопку горелки, установите свободный ход ее нажатия около 1 - 3 мм.

- Если не получается установить 1 - 3 мм - разберите горелку (см. п._6.1 поз. 1 - 4, 7) и отрегулируйте положение катододержателя (см. п._6.6 поз. 1 - 3, 7 - 9).

- Возьмите пластиковую бутылку и наполните водно-спиртовой смесью (50% воды и 50% спирта) и наверните заливной штуцер (см._комплект поставки).

- Открутите заглушку заливной горловины горелки.

- Вставьте конус заливного штуцера в отверстие заливной горловины горелки.

- Сдавливая пластиковую бутылку, произведите заправку до момента, когда из отверстия сопла начнет вытекать водноспиртовая смесь (см. рис.).

- Плотно закрутите заглушку заливной горловины.

- Протрите корпус горелки насухо.

- Установите горелку на подставку (см._комплект поставки).

Внимание!

- Заправляйте горелку непосредственно перед проведением работ.

- Во время заправки держите горелку соплом приподнятым кверху.

- Запуск незаправленной горелки приводит к ее поломке.

- Только что купленную горелку перед проведением работ по сварке, сваркопайке, пайкосварке, пайке (сопло с диаметром отверстия 2,2 мм) необходимо заправить 50% водно-спиртовым раствором, запустить и дать возможность проработать до автоматического отключения.

Запрещается

- Применять присадочную проволоку без держателя присадки и перчаток сварщика.

- Работать в режиме дуги прямого действия без перчаток и маски сварщика. Рекомендуемая степень затемнения 5,5 DIN.

Внимание!

При работе в “РЕЖИМЕ I” (“MODE I”) и “РЕЖИМЕ II” (“MODE II”)

- Если факел случайно погас - для востановления факела - в течении 5 сек. нажмите стартовую кнопку горелки и отпустите ее, как при запуске.

- Когда спиртовая смесь в горелке заканчивается факел вытягивается (или гаснет), а показания индикатора напряжения уменьшаются. В этом случае целесообразно принудительно выключить горелку не доводя ее до автоматического отключения по перегреву.

- Если спиртовая смесь закончилась, горелка автоматически выключается и на блоке питания загорается светодиод “ПЕРЕГРЕВ” (“OVERHEAT”). В этом случае выполните операции по п._5.10 и снова включите горелку.

- Удаляйте прилипшие к соплу брызги расплавленного металла слегка касаясь сопла напильником или металлической щеткой.

- Не оставляйте горелку во включенном состоянии без присмотра.

- Не прикасайтесь незащищенными частями тела к горячим поверхностям горелки.

- Не прикасайтесь к соплу и колпачку горелки токопроводящими предметами не закрепленными в держателе присадки.

- Не откручивайте крышку заливной горловины работающей горелки.

5.8 Процессы пайки, сваркопайки и пайкосварки

Для повторной заправки, по окончании сварки и в непредвиденных ситуациях выключайте горелку следующим образом:

- Нажмите кнопку “ВЫКЛ” (“OFF”) блока питания (см. рис.).

- Убедитесь, что зажегся светодиод “ВЫКЛ” (“OFF”) и индикатор напряжения показывает “000” - “005”.

Внимание! Выключайте и охлаждайте горелку, если сопло "покраснело" или появился устойчивый (долговременный) "зеленый" цвет факела плазмы (см пп. 7.9, 7.10).

5.10 Повторная заправка горелки

- Выключите горелку.

- Охладите горелку, опустив ее соплом в емкость с ВОДОЙ на 3-5 см до прекращения шипения. Как только шипение прекратилось, извлеките горелку, не допустив всасывания воды.

- Заправьте горелку, как описано в п._5.2.

Запрещается заправлять работающую горелку.

Внимание!

- Охлаждайте ТОЛЬКО В ВОДЕ, случайное охлаждение в спиртовой смеси приводит к пожару.

5.11 Окончание работы

- Убедитесь, что горелка выключена.

- Отсоедините провод держателя присадки от блока питания.

- Отсоедините разъем кабеля горелки от выходного разъема блока питания. Для перехода в режим резки начните выполнение п._4.2.

- Отсоедините электрокабель блока питания от сетевой розетки.

- Отверните на полоборота крышку заливной горловины для "разгрузки" уплотнений (см. рис.).

Запрещается

- Отключать блок питания от сетевой розетки во время работы горелки.

- Отсоединять разъем кабеля горелки при работающей горелке и/или при горящем светодиоде “ВКЛ” ("ОN”).

Проверка состояния сопла

Замените сопло на новое, если диаметр его отверстия увеличился - для резки до 1,3 мм, а для сварки до 2,5мм использованное сопло для резки можно использовать для сварки, рассверлив отверстие сверлом 2,2 мм и произведя зенкование сверлом 3,5 мм.

Сборка горелки

- Закрутите стартовую кнопку по часовой стрелке до упора.

- Возьмите катодный узел и вставьте в горелку до упора.

Поворачивая катододержатель вокруг оси, попадите лыской на его тонком конце в узел крепления (лыска зафиксирована, если катододержатель не проворачивается).

Утопите катододержатель внутрь горелки до выступания катода из корпуса на 12 мм, используя шаблон на универсальном ключе для режима резки и 15 мм для режима сварки. - Затяните винт крепления катододержателя по часовой стрелке. Убедитесь в надежной фиксации катододержателя, потянув его наружу без перекоса. Поставьте защитную заглушку на винт.

- С толстой части испарителя без особых усилий вдавите кварцевую трубку.

- Установите испаритель тонким концом на ровную деревянную поверхность. Используя широкий конец толкателя, окончательно вставьте кварцевую трубку так, чтобы совпали конец трубки с тонким концом испарителя.

- Поставьте на испаритель спиральную пружину.

- Слегка вращая испаритель то в одну, то в другую сторону, без перекосов наденьте его на катододержатель.

- Возьмите нужное сопло и вставьте в колпачок.

- Наденьте колпачок с соплом на выступающую часть испарителя, не допуская перекоса сопла. Затяните колпачок универсальным ключом.

Внимание! Запрещается установка кварцевой трубки со стороны тонкой части испарителя.

7. Вопросы и ответы. Методы устранения неисправностей

7.1. Как менять величину тока?

7.2. Что делать, если наблюдается неустойчивый режим работы горелки?

7.3. Почему индикатор "ON" гаснет после запуска горелки?

7.4. Почему не удается разрезать черную сталь толщиной более 3-х мм?

7.5. Почему не получается сварка нержавеющей стали?

7.6. Подтекает рабочая жидкость из под колпачка.

7.7. Подтекает рабочая жидкость из-под заглушки заливной горловины горелки.

7.8. Не появляется плазменная струя через 5 - 8 секунд после нажатия стартовой кнопки при показаниях индикатора 50 - 80В.

7.9. Цвет факела плазмы зеленый.

7.10. В процессе работы сопло краснеет.

7.11. Горелка плохо запускается.

7.12. Срок службы расходных материалов? Где их можно приобрести?

7.13. Ремонт, сервисное обслуживание и консультации?

Как менять величину тока?

Перед каждым переключением регулятора тока “РЕЖИМ I” (“MODE I”) на одно положение убедитесь, что показания индикатора напряжения находятся в интервале 140 - 180 В. Для увеличения напряжения вращайте стартовую кнопку по часовой стрелке, для уменьшения - против часовой стрелки.

Таблица 1. Cварка низколегированных сталей

| Материал

| Форма образца

| Характерный геометрический размер, мм

| Вид процесса

| Присадочный материал

| Диаметр присадочного материала, мм

| Флюс

| Режим

| Показания вольтметра, В

| | Ст - 3 + Ст - 3

| Труба Труба

| Ø57 х 4 Ø57 х 4

| Cварка (50%)*

| Св04ХФ1М3

|

| Нет

| MODE I - 3 MODE II - 4

| 160 - 170

| | Ст - 3 + Ст - 3

| Полоса Полоса

| 100 х 120 х 6 100 х 120 х 6

| Cварка (50%)

| Св08Г2С

|

| Нет

| MODE I - 3 MODE II - 5

| 160 - 170

| | Ст - 3 + Ст - 3

| Труба Труба

| Ø57 х 4 Ø57 х 4

| Cварка (50%)

| Св08Г2С

|

| Нет

| MODE I - 3 MODE II - 4

| 160 - 170

| | Ст - 3 + Ст - 3

| Пластина Пластина

| d = 2 d = 2

| Cварка (50%)

| Вязальная проволока

| 1,5

| Нет

| MODE I - 3 MODE II - выкл.

| 160 - 170

| | Ст - 3 + Ст - 3

| Пластина Пластина

| d = 8 d = 8

| Cварка (50%)

| Св08Г2С

|

| Нет

| MODE I - 3 MODE II - 6

| 160 - 180

|

- В скобках указана концентрация спирта в водно-спиртовой смеси.

Cварка тонких сталей типа Ст.3 - Ст.20 толщиной ~0,4 мм производится в следующем режиме: переключатель “MODE I” находится в положении “1”, “MODE II” - выкл., а показания вольтметра составляют ~135-145 В. Присадочная проволока (типа “вязальной”) - Ø 0,8-1 мм. Для уменьшения скорости истечения из сопла газоплазменного потока имеет смысл не слишком сильно затягивать пробку заливной горловины, что позволяет сделать факел более мягким. С целью большей локализации теплового потока в зоне сварки можно применять сопло с отверстием Ø 1,5-1,7 мм (для этого можно с использованием простейшего приспособления рассверлить сопло Ø 1 мм, имеющееся в ЗИПе, сверлом соответствующего диаметра). Сварку лучше вести на медной или алюминиевой подложке, что позволит избежать перегрева и прожига стали.

3. Технология сварки алюминиевых сплавов

Технология сварки наиболее распространенных алюминиевых сплавов практически одинаковая: Заправьте горелку водно-спиртовым раствором. Зачистите место сварки напильником, при необходимости - обезжирьте. Прогрейте зачищенное место и посыпьте флюсом Ф-34А. При этом флюс расплавится и равномерно покроет место сварки. Прогрейте конец присадочной поволоки и опустите во флюс (для налипания флюса). Одновременно прогрейте деталь и присадку с флюсом. Сварку проводите в режиме дуги косвенного действия (см. табл. 2) левым горизонтальным способом (”углом вперед”). Горелку держите под углом 60-70 градусов к поверхности. Точно выбирайте расстояние от сопла горелки до зоны сварки, чтобы избежать «провала» металла. Если деталь массивная дополнительно подогрейте ее. После добавления в сварочную ванночку очередной капли присадки отведите горелку на одну секунду в сторону и верните плазменную струю на свариваемый шов, а присадку, по возможности, не вынимайте из ванночки. Удалите остатки флюса (для флюса Ф-34А ветошью смоченной в воде).

Таблица 2. Cварка алюминиевых сплавов

| Материал

| Форма образца

| Характерный геометрический размер, мм

| Вид процесса

| Присадочный материал

| Диаметр присадочного материала, мм

| Флюс

| Режим

| Показания вольтметра, В

| | АД - 31 + АД - 31

| Фрагмент оконной рамы

| d = 2 d = 2

| Cварка (50%)*

| DEAlMg3

|

| Ф-34А

| MODE I - 3 MODE II - выкл

| 120 - 140

| | АД - 31 + АД - 31

| Фрагмент оконной рамы

| d = 4 d = 4

| Cварка (50%)

| Электро-проволока

|

| Ф-34А

| MODE I - 3 MODE II - выкл

| 130 - 145

| | АМг - 6 + АМг - 6

| Пластина Пластина

| d = 2 d = 2

| Cварка (50%)

| АМг-6

|

| Ф-34А

| MODE I - 3 MODE II - выкл

| 135 - 170

| | АМг - 6 + АМг - 6

| Электрошина Электрошина

| d = 4 d = 4

| Cварка (50%)

| АМг-6

|

| Ф-34А

| MODE I - 3 MODE II - выкл.

| 190 - 200

| | АМ - 5К + АД - 31

| Сковорода Ручка

| d = 5 d = 2

| Cварка (50%)

| АМг-6

|

| Ф-34А

| MODE I - 3 MODE II - выкл

| 140 - 180

| | АД - 31Т + АД - 31Т

| Пластина Пластина

| d = 5

| Cварка (50%)

| АМг-6

|

| Ф-34А

| MODE I - 3 MODE II - выкл.

| 170 - 180

| | АД - 31 + АД - 31

| Профиль квадратный Уголок

| 20 х 20 х 2 15 x 20 x 2

| Cварка (50%)

| АК - 5

| 1,6

| ФА-40

| MODE I - 3 MODE II - выкл.

| 120 - 140

| | АД - 31Т + АД - 31Т

| Полоса Полоса

| d = 4 d = 4

| Cварка (50%)

| АМг-6

|

| ФА-40 Ф-34А

| MODE I - 3 MODE II - выкл.

| 135 - 170

| | Д - 16Т + Д - 16Т

| Трубка Трубка

| Ø22 х 1,5 Ø22 х 1,5

| Cварка (50%)

| STC1-01R** (AlSi5)

|

| Ф-34А

| MODE I - 3 MODE II - выкл.

| 135 - 170

| | АМц + АМг

| Сектор Пластина

| d = 0,5 d = 1

| Пайка (50%) (тавровое соединение)

| П-34А

|

| Ф-34А

| MODE I - 1 MODE II - выкл.

|

| *В скобках указана концентрация спирта в водно-спиртовой смеси.

** Проволоку STC1-01R можно заменить обычной электрической алюминиевой проволокой соответствующего диаметра или проволокой из сплава АК.

4. Технология сварки и пайкосварки нержавеющих сталей

Заправьте горелку водно-спиртовой смесью и выведите на соответствующий режим работы (см. таблицу 3). В местах сварки снимите фаски и установите нужный зазор между деталями. Используйте комбинированный способ сварки: сварку в режиме дуги прямого действия прерывайте удалением сопла - для прогрева факелом в режиме дуги косвенного действия. Флюс не применяйте. При повышенной шероховатости сварного шва уменьшайте напряжение, подбирайте соответствующую присадочную проволоку или увеличивайте концентрацию спирта (неболее60%).

Пайкосварка эффективна при работе с "нержавеющей" сталью толщиной менее 2,5мм. Заправьте горелку водно-спиртовой смесью и выведите на нужный режим (см. таблицу 3). Зачистите место пайки металлической щеткой и равномерно прогрейте до появления цветов побежалости. Посыпьте флюсом, например "HARRIS". Расплавьте флюс так, чтобы он равномерно покрыл место пайки. Ведите пайку справа налево. Одновременно разогрейте кромки соединяемых деталей до температуры плавления припоя. Расплавляется припой соприкосновением с прогретым металлом и, стекая на кромки деталей, образует прочное соединение.

Таблица 3. Cварка и пайкосварка нержавеющих сталей

| Материал

| Форма образца

| Характерный геометрический размер, мм

| Вид процесса

| Присадочный материал

| Диаметр присадочного материала, мм

| Флюс

| Режим

| Показания вольтметра, В

| | 12Х18Н10Т + 12Х18Н10Т

| Труба Труба

| Ø24 х 6 Ø24 х 6

| Сварка (60%)*

| Электрод ОЗЛ-8 без обмазки

|

| Нет

| MODE I - 3 MODE II - 3

| 160 - 180

| | 12Х18Н10Т + 12Х18Н10Т

| Трубка Трубка

| Ø8 х 1 Ø8 х 1

| Пайка (50%)

| L-Ag40Sn DIN8538

| 1,5

| Пруток офлюсован

| MODE I - 2 MODE II - выкл

| 120 - 140

| | 12Х18Н10Т + 12Х18Н10Т

| Пластина Пластина

| d = 1 d = 1

| Пайка (50%)

| L-Ag40Sn DIN8538

| 1,5

| Пруток офлюсован

| MODE I - 2 MODE II - выкл

| 120 - 140

| | 12Х18Н10Т + 12Х18Н10Т

| Пластина Пластина

| d = 1 d = 1

| Сварка (60%)

| Св06Х19Н10Т

| 1,5

| Нет

| MODE I - 2 MODE II - выкл

| 120 - 140

| | 10Х17Н13М2Т + 10Х17Н13М2Т

| Труба Труба

| Ø20 х 2 Ø20 х 2

| Сварка (60%)

| Сварочная проволока ЦТ-11

|

| Нет

| MODE I - 3 MODE II - 3

| 130 - 140

| | 12Х18Н10Т + Ст - 3

| Пластина Пластина

| d = 4,5 d = 4,5

| Сварка встык (60%)

| Св12Х18Н10Б

| 2,5

| Нет

| MODE I - 3 MODE II - 3

| 160 - 170

| | 12Х18Н10Т + Ст - 3

| Пластина Пластина

| d = 4,5 d = 4,5

| Сварка внахлест (60%)

| Св12Х18Н10Б

| 2,5

| Нет

| MODE I - 3 MODE II - 3

| 160 - 170

|

* В скобках указана концентрация спирта в водно-спиртовой смеси.

Технология сварки чугуна

Сварка ведется в режиме дуги прямого действия, позволяя не перегревать чугун. В качестве присадки используются проволока типа Св08 или чугунная присадка. Если толщина чугуна большая, то необходим предварительный прогрев, а после завершения сварки не сразу убирайте горелку, а медленно поднимайте ее, производя неторопливые колебательные движения вдоль шва. Сварочные работы аппаратом “Мультиплаз-2500М” хорошо зарекомендовали себя на чугунных стояках, регистрах, муфтах и пр.

Таблица 4. Cварка чугуна

| Материал

| Форма образца

| Характерный геометрический размер, мм

| Вид процесса

| Присадочный материал

| Диаметр присадочного материала, мм

| Флюс

| Режим

| Показания вольтметра, В

| | Чугун серый

| Регистр отопительный

| d = 4

| Сварка (50%)*

| Св08Г2С

|

| Нет

| MODE I - 3 MODE II - 4

| 160 - 180

|

- В скобках указана концентрация спирта в водно-спиртовой смеси.

Таблица 5. Сварка и пайкосварка металлов медной группы

| Материал

| Форма образца

| Характерный геометрический размер, мм

| Вид процесса

| Присадочный материал

| Диаметр присадочного материала, мм

| Флюс

| Режим

| Показания вольтметра, В

| | Латунь Л - 63 + Латунь Л - 63

| Пластина Пластина

| d = 1,2 d = 1,2

| Cварка (50%)*

| Латунь Л-63, прволока

| 2,5

| Нет

| MODE I - 3 MODE II - выкл.

| 160 - 180

| | Латунь Л - 63 + Латунь Л - 63

| Пластина Пластина

| d = 1,2 d = 1,2

| Cварка (50%)

| Латунь Л-63, прволока

| 2,5

| Бура

| MODE I - 3 MODE II - выкл.

| 160 - 180

| | Медь М1 + Медь М1

| Пластина Пластина

| d = 2,5 d = 2,5

| Пайка (50%)

| П81

| Пруток с желобком b = 3

| Нет

| MODE I - 3 MODE II - выкл

| 140 - 160

| | Медь М2 + Медь М2

| Шина Шина

| d = 5 d = 5

| Сварка встык**

| Проволока медная

|

| Нет

| MODE I - 4 MODE II - 4

| 150 - 170

| | Медь М1 + Медь М1

| Пластина Пластина

| d = 6 d = 6

| Сварка встык**

| Проволока медная

|

| Нет

| MODE I - 4 MODE II - 5

| 160 - 180

| | Медь + Медь

| Пластина Пластина

| d = 4,5 d = 4,5

| Сварка встык**

| Проволока медная

|

| Нет

| MODE I - 3 MODE II - 4

| 160 - 180

|

* В скобках указана концентрация спирта в водно-спиртовой смеси.

** Данный процесс осуществляется на обычной воде.

7.Технология сварки, сваркопайки и пайкосварки разнородных металлов

Технология сварки, пайкосварки и сваркопайки разнородных металлов основана на традиционных приемах.

Таблица 6. Сварка, сваркопайка и пайкосварка разнородных металлов

|