Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кременчуцький державний університетСодержание книги Поиск на нашем сайте КРЕМЕНЧУЦЬКИЙ ДЕРЖАВНИЙ УНІВЕРСИТЕТ ІМЕНІ МИХАЙЛА ОСТРОГРАДСЬКОГО

Р. А. ВАКУЛЕНКО, Д. В. САВЕЛОВ, А. І. ЧОРНОКНИЖНИЙ ЕКСПЛУАТАЦІЯ ТА ОБСЛУГОВУВАННЯ МАШИН

НАВЧАЛЬНИЙ ПОСІБНИК

КРЕМЕНЧУК 2010 Вакуленко Р.А., Савелов Д.В., Чорнокнижний А.І. Експлуатація та обслуговування машин: Навчальний посібник. – За редакцією канд. техн. наук, доц. А. І. Чорнокнижного – Кременчук, КДУ імені Михайла Остроградського, 2010. – 119 с.

Навчальний посібник з навчальної дисципліни «Експлуатація та обслугову-вання машин» для студентів денної та заочної форми навчання за напрямом 6.050502 – «Інженерна механіка» за професійними спрямуваннями «Технологія машинобудування», «Металорізальні верстати та системи», «Обробка матеріалів Тиском»; за напрямом 6.050503 – «Машинобудування» за професійними спрямуваннями «Колесні та гусеничні транспортні засоби», «Підйомно-транспортні, будівельні, дорожні, меліоративні машини та обладнання»; за напрямом 6.070106 – «Автомобільний транспорт» за професійним спряму-ванням «Автомобілі та автомобільне господарство»

Рецензенти: д.т.н., проф. О.Г. Маслов, д.т.н., проф. А.П. Солтус

Кафедра конструювання машин і технологічного обладнання

Затверджено методичною радою КДУ імені Михайла Остроградського Протокол № 2від «05» 10 2010року

Заступник голови методичної ради доц. С.А. Сергієнко

ЗМІСТ

ВСТУП

Призначення цього підручника — дати студентам можливість вивчення порівняно нового курсу «Експлуатація та обслуговування машин». Зміст підручника відповідає діючим типовим програмам та навчальним планам дисципліни. Зміст підручника поділено на три розділи. У першому розділу розглянуто основні теми курсу та їх зміст. Терміни і визначення, використовуваних у науці, техніці, виробництві та експлуатації виро6ів (машин), уживаних для оцінювання їх якості. Сучасні методи визначення числових значень показників якості машин. Основні чинники, що впливають на працездатність і довговічність машин. Сучасні методи визначення оптимального значення терміну служби машин, вибору оптимального комплексу профілактичних заходів і ремонту машин. Сучасні напрямки розвитку науки про експлуатацію та обслуговування машин. У другому розділі наведено задачі практичних занять і контрольних завдань для засвоєння студентами методів визначення чисельних значень показників надійності машин, параметрів, що характеризують їх експлуатаційні властивості, оптимальних строків служби машин з метою своєчасного призначення технічного обслуговування і ремонту. У третьому розділі наведено тести для самостійного контролю вивчення дисципліни. Питання, що наведені у цьому розділі, охоплюють повний програмний курс дисципліни та систему і методи користування тестами. Підручник розрахований на те, що студенти опанували дисципліни загальноосвітнього та загальнотехнічного циклів. Курс «Експлуатація та обслуговування машин» є базою для вивчення дисциплін «Технічна експлуатація та ремонт різних машин» тощо. У кінці підручник містить список використаної і рекомендованої літератури. Надійності машин

Терміни, що наводяться, і визначення є загальними для різних галузей промисловості. Ці показники можуть застосовуватися для нових і відремонтованих машин. Можливе застосування додаткових, специфічних для даних машин, показників, не наведених тут. Далі подано у стислій формі загальні поняття та зміст термінів, а їх взаємозв’язок наведено в класифікації. Ремонтопридатність – властивість об’єкта бути пристосованим до підтримання та відновлення стану, у якому він здатний виконувати потрібні функції за допомогою обслуговування та ремонту. Збережуваність – властивість об’єкта зберігати в заданих межах значення параметрів, що характеризують здатність об’єкта виконувати потрібні функції під час і після збереження та (чи) транспортування. Надійність – властивість виробу виконувати задані функції, зберігаючи свої експлуатаційні показники в заданих межах протягом проміжку часу, що вимагається, або необхідного напрацювання. Працездатність – стан виробу, при котрому він здатний виконувати задані функції з параметрами, установленими вимогами технічної документації. Відмова – подія, що полягає в порушенні працездатності. Несправність – стан виробу, при якому він не відповідає хоча б одній з вимог технічної документації. Безвідмовність – властивість виробу зберігати працездатність протягом деякого напрацювання без змушених перерв. Напрацювання – тривалість чи обсяг роботи виробу, що вимірюється в годинах, кілометрах, гектарах, циклах, кубометрах чи в інших одиницях. Довговічність – властивість виробу зберігати працездатність до граничного стану з необхідними перервами для технічного обслуговування та ремонтів. Ресурс – напрацювання-виробу до граничного стану, обумовленого в технічній документації.

Рис.1.2 – Класифікація критеріїв та їх параметрів оцінки якості машин

Термін служби – календарна тривалість експлуатації виробу до моменту виникнення граничного стану, обумовленого в технічній документації, чи списання. Гама-процентний ресурс – ресурс, котрий має й перевищує в середньому обумовлене число Напрацювання на відмову – середнє значення виробу, що ремонтується, між відмовами. Коефіцієнт технічного використання – відношення напрацювання виробу в одиницях часу за деякий період експлуатації до суми цього напрацювання й часу всіх простоїв, викликаних технічним обслуговуванням і ремонтами за той самий період експлуатації. Імовірність безвідмовної роботи – імовірність того, що в заданому інтервалі часу чи в межах заданого напрацювання не виникне відмова виробу. Інтенсивність відмов – імовірність відмови виробу, що не ремонтується за одиницю часу після заданого моменту часу за умови, що відмова до цього моменту не виникла. Резервування – метод підвищення надійності виробів шляхом введення резервних частин, що є надлишковими відносно мінімальної функціональної структури виробу, необхідної та достатньої для виконання ним заданої функції.

Напрацювання (ресурсу)

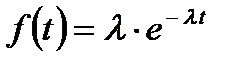

Експоненціальний розподіл – для складних технічних систем і електродеталей, що не зазнають старіння та зносу. Щільність розподілу ймовірностей f(t):

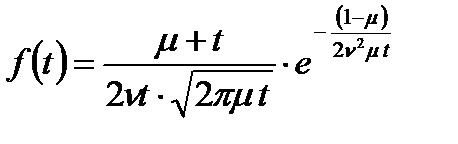

ДМ – розподіл (дифузійний монотонний розподіл) – для механічних систем, двигунів машин і приладів, переважаючим механізмом відмов яких є не обернені процеси зносу, втоми, корозії:

де

ДN – розподіл (дифузійний немонотонний розподіл) для електрорадіовиробів електронних систем, а також технічних систем, що містять електровироби та механічні елементи, переважаючим механізмом відмов яких є процеси старіння, різні електричні процеси, а також процеси втоми:

Логарифмічно – нормальний розподіл – у випадку, коли основним типом зруйнування є втома, зумовлена періодичним процесом навантаження:

Розподіл Вейбула – для апроксимації розподілу напрацювання виробів, що не задовольняють вищеназваним:

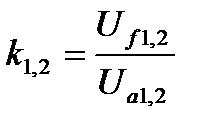

Рекомендації щодо оцінювання параметра масштабу Параметри При відомому теоретичному законі розподілу чи отриманому експериментально, визначаються числові значення показників надійності за наведеною методикою. В умовах експлуатації Поняття про старіння машин. Теорія старіння машин – це наука про знос, експлуатаційну оцінку, технічне обслуговування і ремонт машин. Вона вміщує питання аналізу змінення загального стану машин у період їх експлуатації, розроблення закономірності старіння виробів і методів оцінювання їх конструктивної, а також технологічної досконалості з рівноміцності конструктивних елементів, стабільності регулювання і ремонтопридатності. Теорія старіння машин містить також методи встановлення зносу машин з урахуванням їх змінності й відновлювання їх деталей, питання визначення термінів служби виробів і коректування цих термінів у зв’язку з моральним зносом самих виробів та їх елементів. Питання побудови раціональної системи технічного обслуговування й ремонту виробів є невід’ємною частиною теорії старіння машин. Методи оцінювання старіння машин. Старіння машин – процес поступового і безперервного змінення експлуатаційних властивостей, що викликається дією механічних, електричних, теплових та інших навантажень, наявність яких визначається режимом роботи машин та умовами експлуатації. Для судження про ступінь старіння всієї машини слід мати дані про зношення всіх її деталей і вузлів, знати закономірності погіршення її експлуатаційних властивостей внаслідок зношення окремих деталей, порушення регулювання і вміти підсумовувати такі дані зі всіх елементів машини, аби отримати єдиний показник, який характеризує ступінь старіння машини. Найбільш часто використовуються три методи оцінювання зношення (старіння) машини: • щодо технічного стану виробу в цілому; • щодо технічного стану найважливіших конструктивних елементів машини; • щодо терміну служби чи обсягу виконаної роботи. Для зубчастих передач Основні вимоги до зубчастих передач – неперервне зачеплення, плавність передачі крутного моменту при забезпеченні необхідної міцності. Неперервне зачеплення залежить від торцевого коефіцієнта перекриття

де

Розв’язування (1.57) приведе до виразу:

де

Гранична величина зношення зубців шестерні може визначатися у долях части модуля:

де

Терміну служби машин Аналіз використання машин, раціональність їх експлуатації визначається економічними факторами. Отже, задача з визначення оптимальних термінів служби машин повинна розв’язуватися шляхом установлення економічної залежності. Сумарні витрати

де

де

Витрати експлуатаційні зростають пропорційно часу використання машини, їх можна виразити функцією:

де

Прогресуючі витрати виражають залежністю:

де

Підставляючи до виразу (1.62) значення параметрів, що входять у нього, отримаємо

Розділимо рівняння (1.66) на час роботи машини за оптимальний термін служби

Загальні поняття Технічне обслуговування – комплекс операцій чи операції щодо підтримання працездатності чи справності виробу при використанні за призначенням, очікувані, зберіганні та транспортуванні. Ремонт – комплекс операцій щодо відновлення справності чи працездатності виробів і відновленню ресурсів виробів чи їх складових частин. Система технічного обслуговування та ремонту техніки – сукупність взаємопов’язаних засобів, документації технічного обслуговування та ремонту і виконавців, необхідних для підтримування та відновлення якості виробів, що входять до цієї системи. Метод технічного обслуговування (ремонту) – сукупність технологічних і організаційних правил виконання операцій технічного обслуговування (ремонту). Періодичність технічного обслуговування (ремонту) – інтервал часу чи напрацювання між даним видом технічного обслуговування (ремонту) і наступним таким самим видом чи іншим більш складним. Цикл технічного обслуговування – найменший інтервал часу, що повторюється, чи напрацювання виробу, протягом яких виконуються у визначеній послідовності відповідно до вимог нормативно-технічної чи експлуатаційної документації всі встановлені види періодичного технічного обслуговування. Ремонтний цикл – найменший інтервал часу, що повторюється чи напрацювання виробу, протягом яких виконуються у визначеній послідовності відповідно до нормативно-технічної чи експлуатаційної документації всі встановлені види ремонту. Види ремонту Капітальний ремонт – ремонт, що виконується для відновлення справності повного чи наближеного до повного відновлення ресурсу виробу із заміною чи відновленням будь-яких його частин, включаючи базові. Примітка: Значення наближеного до повного ресурсу встановлюється в нормативно-технічній документації. Середній ремонт – ремонт, що виконується для відновлення справності й часткового відновлення ресурсу виробу із заміною чи відновленням складових частин обмеженої номенклатури і контролем технічного стану складових частин, що виконується в обсязі, установленому нормативно-технічною документацією. Примітка: Значення частково відновлюваного ресурсу встановлюється в нормативно-технічній документації. Поточний ремонт – ремонт, що виконується для забезпечення чи відновлення працездатності виробу, який складається із заміни та (або) відновлювання окремих частин. Плановий ремонт – ремонт, який здійснюється відповідно до вимог нормативно-технічної документації. Неплановий ремонт – ремонт, який здійснюється без попереднього призначення. Регламентований ремонт – плановий ремонт, що виконується з періодичністю й в обсязі, встановленому в експлуатаційній документації, незалежно від технічного стану виробу на момент початку ремонту. Ремонт за технічним станом – ремонт, при якому контроль технічного стану виконується з періодичністю й в обсязі, установленому в нормативно-технічній документації, а об’єм і момент початку ремонту визначається технічним станом виробу.

Методи ремонту Знеособлений метод ремонту – метод ремонту, при якому не зберігається належність відновлення складових частин до визначеного примірника виробу. Агрегатний метод ремонту – знеособлений метод ремонту, при якому несправні агрегати замінюються новими чи заздалегідь відремонтованими. Потоковий метод ремонту – метод ремонту, що виконується на спеціалізованих робочих місцях з визначеними технологічною послідовністю та ритмом. Метод ремонту спеціалізованою організацією – метод виконання ремонту організацією, яка спеціалізується на операціях ремонту. Фірмовий метод ремонту (фірмовий ремонт) – метод виконання ремонту підприємством-виготовлювачем. Залежно від технічного рівня машин і наявності об’єктивної інформації про змінення їх технічного стану в експлуатації розроблено різні системи технічного обслуговування й ремонту машин. Ці системи розробляють для кожної галузі машинобудування конструкторські й науково-дослідні організації для визначених умов експлуатації. Організації, що експлуатують машини, можуть коректувати організацію та технологію цих систем з урахуванням режимів експлуатації. Характер еволюції систем технічного обслуговування й ремонту на автомобільному транспорті мають наступний вигляд: Первинно існувало три системи: – планове виконання збирально-мийних і контрольно-оглядових робіт і примусова зміна агрегатів; – планове виконання ремонтних робіт і усунення несправностей за потребою; – проведення інспекторських оглядів з метою виявлення потреби в обслуговуванні та ремонті. При плановій економіці ці системи були замінені планово-запобіжною системою обслуговування та ремонту машин. Нині ця система вдосконалюється на основі використання контрольно-діагностичного обладнання для об’єктивного контролю технічного стану, й коректування на основі цього технологічних операцій технічного обслуговування та ремонту. У таблиці 1.5 зображено існуючі види технічного обслуговування таї ремонту машин. Обкатка – система заходів, що забезпечує припрацювання поверхонь деталей нової чи відремонтованої машини при введенні її в експлуатацію. Технічне обслуговування (ТО) – сукупність обов’язкових до виконання операцій за систематичною перевіркою стану машини, її вузлів і механізмів, очищення, заправлення, змащування, кріплення, регулювання, й інші операції, спрямовані на попередження передчасних зносів і несправностей. При цьому доцільно провадити діагностування машини. Періодичність видів ТО вимірюється напрацюванням: мотогодин, обсяг виконання роботи тощо. Таблиця 1.5

ЩТО – полягає в зовнішній очистці й огляді вузлів; перевірці стану зовнішніх кріпильних з’єднань, усуненні витікання води, мастила, палива, електроліту та інших експлуатаційних матеріалів; перевірці рівня й дозаправленні їх; перевірці роботи контрольних приладів і механізмів. TO-1 – уміщує операції ЩТО-1, а також додаткові операції з очищення фільтрів, перевірці та регулюванні, механізмів, усунення несправностей, виявлених під час діагностування. ТО-2 – уміщує операції ТО-1, а також додаткові операції із заміни мастила, промивання змащування та регулювання вузлів і механізмів. ТО-3 – уміщує операції ТО-2 і, крім того, проводиться загальна безрозбірна перевірка технічного стану (діагностування) машин і визначається можливість подальшої експлуатації їх без ремонту. СТО – полягає в підготовці машин до осінньо-зимового чи весняно-літньому періоду експлуатації. ПСТО – полягає у зовнішньому очищенні й безрозбірній перевірці технічного стану (діагностування) механізмів і вузлів машин. Поточний ремонт здійснюється з метою забезпечення працездатності машини в процесі її експлуатації й полягає в заміні, відновленні й регулюванні окремих малоресурсних вузлів і механізмів. Капітальний ремонт проводиться для відновлення технічного ресурсу машин. При цьому машини цілком розбирають, змінюють зношені деталі на нові чи відновлені, складають, і регулюють складальні одиниці та механізми. Після складання кожна машина проходить регулювання, обкатку та випробування. Машини та обладнання, що мають малу конструктивно-технологічну складність, проходять лише технічне обслуговування й поточний ремонт.

Ремонтні роботи Малий ремонт – вид планового ремонту, при якому заміною чи відновленням зношених деталей і регулюванням механізмів забезпечена нормальна експлуатація агрегату до наступного планового ремонту. Середній ремонт – вид планового ремонту, при якому проводиться часткове розбирання агрегату, капітальний ремонт окремих вузлів, заміна і відновлення значної кількості зношених деталей, складання, регулювання та випробування під навантаженням. Капітальний ремонт – вид планового ремонту, при якому проводиться повне розбирання агрегату, заміна зношених деталей і вузлів, ремонт базових та інших деталей і вузлів, складання, регулювання та випробування агрегату під навантаженням.

Задача № 1 Завдання до задачі № 1 1. За заданою таблицею 2.1 після перетворень емпіричного розподілу термінів служби автомобіля t побудувати графіки: - розподілу ймовірності безвідмовної роботи Р(t); - функції розподілу (імовірності виникнення відмови) F(t)); - імовірності безвідмовної роботи P(t). 2. Визначити числові значення показників надійності: - середнє напрацювання до відмови tсер; - інтенсивність відмов - імовірність безвідмовної роботи - гамма-процентний ресурс 3. За побудованим многокутником розподілу (імовірності

Приклад розв’язання задачі

У таблиці 2.1 наведено емпіричний розподіл термінів служби автомобілів визначеної марки у тисячах кілометрах пробігу до капітального ремонту. За наведеним емпіричним розподілом розв'язати поставлену задачу.

Таблиця 2.1 – Емпіричний розподіл термінів служби автомобілів t (у тисячах кілометрах пробігу) до першого капітального ремонту

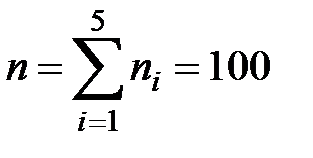

Розв'язання У таблиці 2.1 випадковою дискретною величиною є термін служби автомобіля t у тисячах кілометрах пробігу. З урахуванням цього таблицю 2.1 пере- творюємо на таблицю 2.2. У таблиці 2.2 загальна кількість спостережуваних автомобілів визначається за наступною формулою:

де ni – кількість об'єктів, що втратили працездатність в i -му інтервалі пробігу; S – кількість інтервалів, на які розділений пробіг. Таблиця 2.2

Емпірична ймовірність для певного інтервалу визначається за формулою:

де n – загальна кількість об'єктів в експерименті. Наприклад, для першого інтервалу пробігу емпірична ймовірність визначатиметься наступним чином:

Аналогічним чином визначаються числові значення pi(t) для кожного інтервалу пробігу та отримані результати вносять до таблиці 2.2. N – теоретична кількість об'єктів, у яких значення випадкової величини t Ni=Ni-l+ni-l. (2.3) Аналіз умови t < ti дозволяє зробити висновок, що

Аналогічним чином визначаються всі наступні значення теоретичного числа об'єктів Емпіричне значення функції розподілу випадкової величини t визначається за формулою:

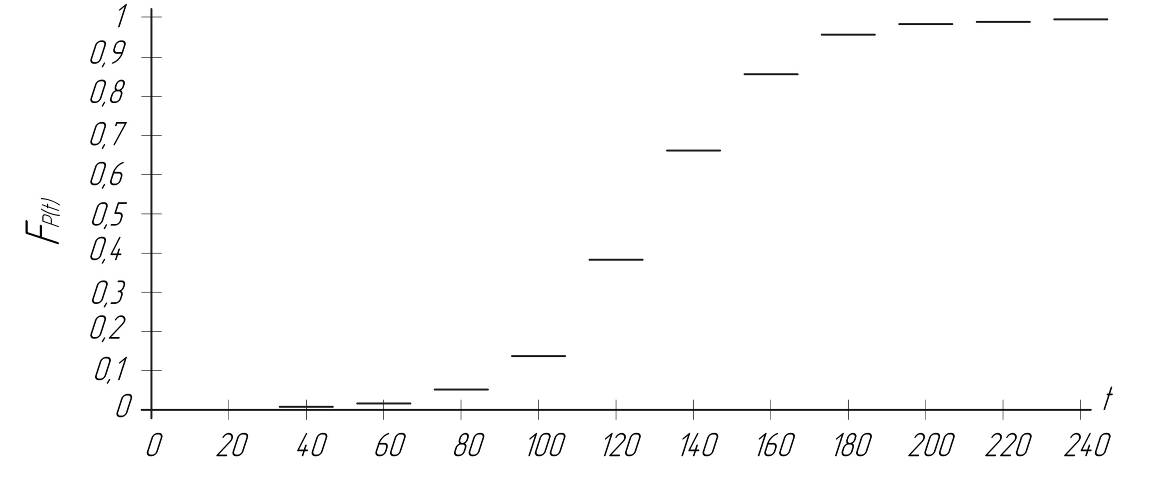

Отримані чисельні значення функції розподілу випадкової величини За даними таблиці 2.2 будують графіки розподілу ймовірності p(t) (рис. 2.1) і функції розподілу F(t) (рис. 2.2). Аналіз графічної інтерпретації графіка, що наведено на рис. 2.2, дозволяє зробити висновок, що зі збільшенням величини напрацювання імовірність виникнення відмови збільшується. За даними таблиці 2.2 визначаються чисельні значення показників надійності виробу.

Рисунок 2.1 – Розподіл імовірності відмови 1 – багатокутник розподілу; 2 – крива нормального розподілу

Рисунок 2.2 – Функція розподілу (імовірність виникнення відмови)

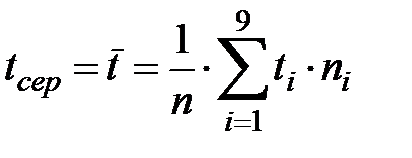

Середнє напрацювання до відмови tсер є математичним очікуванням пробігу автомобіля до першої або наступної відмови аналізованого виду. Статистично цей показник надійності визначається відношенням суми пробігів випробуваних автомобілів, якщо всі вони відмовили за час випробувань до кількості автомобілів

де ti – пробіг до відмови 1-го автомобіля (середина інтервалу у тисячах кілометрах пробігу). Примітка. У розглянутій задачі даний розподіл термінів служби автомобіля З урахуванням даних задачі, що будуть наведені нижче, формула для визначення середнього наробітку на відмову набуде наступного вигляду:

Перетворення формули (2.5) у формулу (2.6) пов'язане з тим, що в наведеній задачі наведено дев’ять інтерва

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 268; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.2 (0.012 с.) |

відсотків виробу даного типу.

відсотків виробу даного типу. , (1.21)

, (1.21) , (1.22)

, (1.22) – параметр масштабу;

– параметр масштабу; – параметр форми;

– параметр форми;  ;

;  .

. . (1.23)

. (1.23) . (1.25)

. (1.25) закону розподілу напрацювання (ресурсу):

закону розподілу напрацювання (ресурсу):  і

і  – відомі параметри за прототипом; для (1.21)

– відомі параметри за прототипом; для (1.21)  ; для (1.22), (1.23) і (1.24)

; для (1.22), (1.23) і (1.24)  ; для (1.25)

; для (1.25)  ;

;  – для однотипних об’єктів, що знаходяться в різних умовах;

– для однотипних об’єктів, що знаходяться в різних умовах;  – для однотипних об’єктів, що знаходяться в різних умовах;

– для однотипних об’єктів, що знаходяться в різних умовах;  однотипних об’єктів, що знаходяться в однакових умовах, зі вжитими заходами з підвищення надійності.

однотипних об’єктів, що знаходяться в однакових умовах, зі вжитими заходами з підвищення надійності. ,

,  і

і  повинні бути відомі, визначаються за аналогами чи експериментальними даними.

повинні бути відомі, визначаються за аналогами чи експериментальними даними. , гранично допустиме значення якого знаходиться за виразом:

, гранично допустиме значення якого знаходиться за виразом: , (1.57)

, (1.57) – залежить від ступеня точності виготовлення зубчастих коліс та передач;

– залежить від ступеня точності виготовлення зубчастих коліс та передач; – коефіцієнт надійності.

– коефіцієнт надійності. , (1.58)

, (1.58) – гранична величина зношення для шестерні по постійній хорді;

– гранична величина зношення для шестерні по постійній хорді; – довжина активної лінії зачеплення;

– довжина активної лінії зачеплення; – основний торцевий крок;

– основний торцевий крок; – коефіцієнт нерівномірності зношення профілю зубця шестерні;

– коефіцієнт нерівномірності зношення профілю зубця шестерні;

– величина зменшення номінальної товщини зуба шестерні та колеса для забезпечення зазору в передачі;

– величина зменшення номінальної товщини зуба шестерні та колеса для забезпечення зазору в передачі; – коефіцієнт, що враховує зміни товщини зубця для отримання зазору; при рівному зменшенні товщини зубця шестерні та колеса

– коефіцієнт, що враховує зміни товщини зубця для отримання зазору; при рівному зменшенні товщини зубця шестерні та колеса

, (1.59)

, (1.59) – коефіцієнт граничного зношення;

– коефіцієнт граничного зношення; – модуль шестерні.

– модуль шестерні. , яких зазнає споживач при використанні машини, складаються з трьох складових частин:

, яких зазнає споживач при використанні машини, складаються з трьох складових частин: , (1.62)

, (1.62) – разові витрати, пов’язані з придбанням машини;

– разові витрати, пов’язані з придбанням машини; – витрати, що виникли внаслідок витрат, пов’язаних з витратами експлуатаційних матеріалів і робочої сили;

– витрати, що виникли внаслідок витрат, пов’язаних з витратами експлуатаційних матеріалів і робочої сили; – прогресуючі витрати, що виникли через старіння машин (ускладнення обслуговування та ремонту, скорочення міжремонтних термінів і виходу деталей, що замінюються тощо).

– прогресуючі витрати, що виникли через старіння машин (ускладнення обслуговування та ремонту, скорочення міжремонтних термінів і виходу деталей, що замінюються тощо). , (1.63)

, (1.63) – вартість нової машини;

– вартість нової машини; – залишкова вартість машини після списання.

– залишкова вартість машини після списання. , (1.64)

, (1.64) – коефіцієнт, що враховує відносну величину витрат на утримання машини, пов’язаних з експлуатацією, обслуговуванням, зберіганням тощо;

– коефіцієнт, що враховує відносну величину витрат на утримання машини, пов’язаних з експлуатацією, обслуговуванням, зберіганням тощо; – термін служби машини (год, км, тощо).

– термін служби машини (год, км, тощо). , (1.65)

, (1.65) – коефіцієнт, що визначає вихідну норму прогресуючих витрат; значення цього коефіцієнта для конкретного виробу є постійним;

– коефіцієнт, що визначає вихідну норму прогресуючих витрат; значення цього коефіцієнта для конкретного виробу є постійним; – коефіцієнт, що оцінює інтенсивність змінення прогресуючих витрат.

– коефіцієнт, що оцінює інтенсивність змінення прогресуючих витрат. , (1.66)

, (1.66) та отримаємо залежність питомих витрат

та отримаємо залежність питомих витрат  від складових частин:

від складових частин: або

або  . (1.67)

. (1.67) для напрацювання

для напрацювання  ;

; для напрацювання у

для напрацювання у  ;

; .

. ) установити імовірний вид теоретичного закону розподілу (розподілу щільності ймовірності f(t)), а за емпіричним розподілом термінів служби машини визначити числові значення параметрів теоретичного закону розподілу.

) установити імовірний вид теоретичного закону розподілу (розподілу щільності ймовірності f(t)), а за емпіричним розподілом термінів служби машини визначити числові значення параметрів теоретичного закону розподілу.

= 100 тис. км;

= 100 тис. км;  = 70%

= 70% , (2.1)

, (2.1)

, (2.2)

, (2.2)

ti. Числове значення величини

ti. Числове значення величини  визначається за формулою:

визначається за формулою: . Наступні числові значення N визначатимуться за формулою (2.3). Указане дозволяє отримати наступне:

. Наступні числові значення N визначатимуться за формулою (2.3). Указане дозволяє отримати наступне:

(2.4)

(2.4) вносять до таблиці 2.2.

вносять до таблиці 2.2.

:

: (2.5)

(2.5) у тисячах кілометрах пробігу до першого капітального ремонту і визначається конкретним напрацюванням

у тисячах кілометрах пробігу до першого капітального ремонту і визначається конкретним напрацюванням  . Але різна кількість автомобілів може втратити працездатність як до кінця напрацювання

. Але різна кількість автомобілів може втратити працездатність як до кінця напрацювання  , так і продовжувати працювати далі. Середини інтервалів, у котрих деяка кількість машин втрачає працездатність, позначається через

, так і продовжувати працювати далі. Середини інтервалів, у котрих деяка кількість машин втрачає працездатність, позначається через  .

. . (2.6)

. (2.6)