Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок і вибір електрофільтрівСодержание книги

Поиск на нашем сайте

Вибрати газоочисний апарат для вловлювання пилу у відхідних газах при таких даних: вміст твердих частинок в газі при нормальних умовах С' =20 г/м3; розрідження в системі Р = 1500 Па; витрати газу QН = 15 м3/с; температура газу t = 150°С; динамічна в’язкість при 150ОС Фракційний склад пилу:

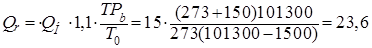

1. При великому вмістові (13%) частинок з розмірами 0...5 мкм і необхідному ступеню очищення (0,95) попередньо вибираємо пиловловлювач класу електрофільтра. 2. При робочій температурі об’ємні витрати газу

3. Площа перерізу активної зони для прийнятої (V = 0,8 м/с) швидкості газу

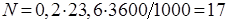

де Кз – коефіцієнт запасу, приймається рівним 1,1. 4. Згідно даних табл. 4.1 таку площу можуть забезпечити одиночні фільтри УГ 2-3-37, ЕГА 1-20-7,6-6-2, або вертикальний фільтр УВ-2хІ6. Для визначення оптимального варіанту розраховуємо витрати електроенергії для кожного фільтра, використовуючи значення питомих витрат електроенергії з табл. 4.1. Тоді: для електрофільтра УГ-2-3-37

для електрофільтра ЕГА 1-20-7,5-6-2

для електрофільтра УВ-2хІ6

5. З трьох апаратів за мінімальними енергозатратами вибираємо пиловловлювач УВ-2хІ6 з такими параметрами: L = 7,4 м; B = 0,275 м; l = 0,25 м і R1 = 0,0015 м. Напруга на електродах U = 60 кВ. 6. Відносна густина газу

7. Критична напруженість поля

6. Критична напруга корони буде рівна

9. Лінійна густина струму корони при

І К = 2,1∙10-4 м2/(В∙с) – табличне значення для сухого повітря

10. Напруженість електричного поля

11. Швидкість дрейфу частинок з розмірами 2...50 мкм визначаємо за формулою

12. Швидкість дрейфу частинок з розмірами 0,1...2 мкм

13. Для частинок різного радіуса, швидкість дрейфу Vч, м/с буде рівна

14. Для визначення ступеню очищення знаходимо коефіцієнт

15. Знаходимо фракційні ступені очищення

і зводимо дані в таблицю

16. Загальна ефективність очищення газів буде рівна (величини

Так, як фактична ефективність очищення більша необхідної (97,74 > 95), то вибраний газоочисний апарат відповідає вимогам до очищення газів.

Розрахунок магнітного фільтра

Розрахувати фільтр-осаджувач першої групи для магнітофільтраційного очищення газів об’ємом Q = 15 м3/год при швидкості V = 5…7 см/с (250 м/год) і температурі t = 100 °С. 1. Приймаємо: - напруженість намагнічувального поля Н = 70 кА/м; - довжина насадки (котушки) L = 1 м; - провід котушки мідний, поперечним перерізом Sпр = 10 мм2; - коефіцієнт, який враховує заповнення проводом вікна котушки, Ко = 0,5; - густина струму jc = 2 А/мм2. 2. Знаходимо питомий опір проводу при робочій температурі

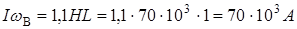

де ρo – питомий опір міді при t = 0°С; α – температурний коефіцієнт опору (для чистих металів α = 1/273). 3. Визначаємо намагнічувальну силу котушки

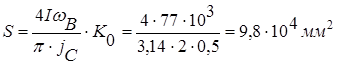

4. Площа вікна намотування буде рівна

5. Розраховуємо кількість витків котушки

6. Внутрішній діаметр соленоїда знаходимо з найдоцільнішого критерію L/D ≥ 2...3. Тобто

Приймаємо D = 0,48 м = 480 мм 7. Зовнішній діаметр соленоїда буде рівний

8. Визначаємо параметр об’єму котушки

9. Знаходимо довжину проводу котушки

10. Опір котушки буде рівний

11. Знаходимо величину напруги

12. Потужність котушки буде рівна

13. Знаходимо масу котушки

де γпр – густина матеріалу проводу. ВИСНОВКИ

Досліджено основні технологічні процеси механічної обробки металів, та їх вплив на довкілля. На основі відомих питомих показників виділення пилу з різних видів устаткування основного технологічного обладнання при механічній обробці металів без охолодження розраховано оцінено викиди у атмосферу на різних ділянках цеху механічної обробки металів. Так на заточувальній дільниці працює три верстата. Всі три джерела викидів об’єднані в одну систему місцевої витяжної вентиляції і викидають забруднене повітря в атмосферу через трубу джерела забруднення атмосфери з допомогою вентиляційного агрегату. Перед викидом в атмосферу повітряний потік очищується в пилогазоочисному апараті – циклоні. У результаті отримано на виході циклона у атмосферу із заточувальної дільниці потрапляє 11,3 кг металевого на 7,6 кг абразивного пилу на рік. На другій дільниці розміщено два розточувальні, два токарні та п’ять фрезерних верстатів з охолодженням емульсією та маслом. У результаті розрахунків отримано що верстати дають приблизно по 4,2 кг викидів на рік у вигляді масляного аерозолю. На третій дільниці шліфування є сім верстатів. Перед викидом повітря очищається від пилу в пилогазоочисного апараті – циклоні. У результаті розрахунків отримано викиди на виходів циклона 21,7 кг металевого на 1,8 кг абразивного пилу на рік, а також незначну кількість аерозолю змащувального емульсолу. За методикою ОНД-86 здійснено математичне моделювання концентрації забруднюючої речовини в приземному шарі атмосфери на відстані від джерела викиду.

Видалення забруднюючих речовин пилу та аерозолю з повітря цеху механічної обробки металів здійснюється за допомогою пило газоочисного апарата циклона, основні конструкції якого проаналізовані. Циклонні апарати завдяки дешевизні та простоті будови і обслуговування, порівняно невеликому опору і високій продуктивності є найрозповсюдженішим типом сухого механічного пиловловлювача. У розрахунковій частині здійснено розрахунок пиловлювача циклона для очищення повітря. Розраховано геометричні параметри циклона, що забезпечує ефективність очищення не менше 95%. Більшу ступінь очищення газів від пилу можливо отримати у електромеханічних фільтрах 97,74 %. Видалення з повітря цеху механічної обробки металів металевого пилу здійснюється магнітним фільтром з довжиною насадки (котушки) L = 1 м та напруженістю намагнічувального поля Н = 70 кА/м, який повністю видаляє металевий пил. Інші види пилу (абразивний, повстяний) більш ефективно видаляються електростатичним фільтром.

ПЕРЕЛІК ПОСИЛАНЬ 1. Прейс Г. А. Технология конструкционных материалов – К.: Высшая школа, 1991. – 391с. 2. Никифоров В.М. Технологія металів і конструкційні матеріали – К.: Вища школа, 1984. 3. ГОСТ 12.1.005-88. Общие санитарно-гигиенические требования к воздуху робочей зоны – М.: Министерство здравоохранения СССР, Всесоюзный Совет Профиссиональных Союзов, 1988. - 46с. 4. Смирнов В. О., Білецький В. С. Фізичні та хімічні основи виробництва. — Донецьк: Східний видавничий дім, 2005. 5. ГОСТ 12.3.025-80. Обработка металлов резанием. Требования безопасности – М.: ССБТ, 1988. - 45 с. 6. Каталог. Нормы предельно допустимых концентраций вредных примесей в атмосферном воздухе: В 2 ч. - К.: МОЗ Украины, Украинский Центр Государственного санитарно-эпидемиологического контроля, 1996. - Ч. 1. - 23 с.; Ч. 2. - 24 с. 7. ГОСТ 12.1.005-88. Общие санитарно-гигиенические требования к воздуху робочей зоны. – М.: Министерсво здравоохранения СССР, Всесоюзный Совет Професиональных Союзов, 1988. – 46 с. 8. Методика расчета выделений (выбросов) загрязняющих веществ в атмосферу при механической обработке металлов (по величинам удельных выделений). – Санкт-Петербург: НИИ АТМОСФЕРА. – 2006. 9. Квашин И. М. Промышленные выбросы в атмосферу. Инженерные расчеты и инвентаризация. – М.: АВОК, 2005. – 390 с. 10. ГОСТ 17.2.1.04-77. Охрана природы. Атмосфера. Источники и метеорологические факторы загрязнения, промышленные выбросы. – М.: Издательство стандартов, 1978. – 35 с.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 199; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.128.244 (0.01 с.) |

= 22,5∙10-6 Па∙с; ступінь очищення не нижче

= 22,5∙10-6 Па∙с; ступінь очищення не нижче  = 95% [10].

= 95% [10].

(м3/с). (3.24)

(м3/с). (3.24) (м2). (3.25)

(м2). (3.25) (кВт). (3.26)

(кВт). (3.26) (кВт). (3.27)

(кВт). (3.27) (кВт). (3.28)

(кВт). (3.28) (3.29)

(3.29)

(В/м). (3.30)

(В/м). (3.30)

(В). (3.31)

(В). (3.31) (3.32)

(3.32) (3.33)

(3.33) (А/м).

(А/м). (3.34)

(3.34) (В/м).

(В/м). . (3.35)

. (3.35) . (3.36)

. (3.36) , що характеризує геометричні розміри апарата і швидкість газу в ньому

, що характеризує геометричні розміри апарата і швидкість газу в ньому . (3.37)

. (3.37) за формулою

за формулою . (3.38)

. (3.38)

в %):

в %):

(3.39)

(3.39) , (3.40)

, (3.40) . (3.41)

. (3.41) (3.42)

(3.42) (3.43)

(3.43) . (3.44)

. (3.44) .(3.45)

.(3.45) . (3.46)

. (3.46) . (3.47)

. (3.47) (3.48)

(3.48) (3.49)

(3.49) , (3.50)

, (3.50)