Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок еліпсоїдних і напівсферичних днищ, навантажених зовнішнім тискомСодержание книги

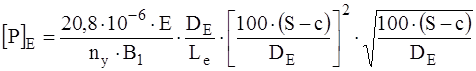

Поиск на нашем сайте Тиск у сорочці є зовнішнім за відношенням до стінки апарата. Товщину стінки днища приблизно визначають за формулою

де Для попереднього розрахунку Ке приймають:

Виконавча товщина стінки днища розраховується за формулою

і далі обирається згідно з ГОСТ 19903-74. Розраховане і прийняте значення

де

тут коефіцієнт визначають за графіком (рис.4.2).

Рис. 4.2. Графік для визначення коефіцієнта Ке Якщо Збільшення на 2 мм вести доти, поки буде виконано умову Розрахунок гладких конічних обичайок, навантажених внутрішнім тиском. Товщину стінки визначають за формулою

де

де

Величина а1 розраховується за формулою

де S – товщина циліндричної обичайки, розрахованої у п.4.4.2. Виконавча товщина стінки:

Приймається відповідно до ГОСТ 19403-74. Наведені формули можуть бути використані для розрахунку конічних обичайок і днищ з кутом Розрахунок гладких конічних обичайок, навантажених зовнішнім тиском Формули можуть бути використані для розрахунку конічних обичайок з кутом α=2∙ Товщину стінки приблизно визначають за формулами:

Виконавча товщина

Узгоджується і призначається за ГОСТ 19903-74 з подальшою перевіркою за формулами Припустимий тиск:

При цьому припустимий зовнішній тиск за умовами міцності розраховують за формулою

а припустимий тиск за умовами стійкості в межах пружності:

де

де

Коефіцієнт

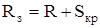

Після розрахунку Розрахунок елементів сорочки Сорочки призначені для зовнішнього нагрівання або охолодження середовища, яке перероблюється в апараті. Вони можуть бути встановлені як на вертикальних так і на горизонтальних апаратах. Частіше сорочки застосовують на вертикальних апаратах. Конструкція сорочок може бути різною, у залежності від температури, тиску в апараті, тощо. Для виконання курсового проекту студентам запропоновано використати нероз‘ємні (приварені до корпуса апарата) гладкі сорочки, які стандартизовані щодо зварної апаратури (див. рис. 9.1. а, б таблиці 9.1 і 9.2 [1]). Розрахунок товщини стінки циліндричної обичайки сорочки навантаженої внутрішнім тиском слід розраховувати за формулами (4.1) і (4.2), приймаючи величини Рс і Dc стосовно до сорочки, а розрахунок днищ виконувати за формулами (4.11) і (4.13) або (4.18) і іншими в залежності від форми (еліпсоїдне чи конічне). Остаточно слід прийняти товщину стінки обичайки і днища згідно з ГОСТ 19903-74 (парне значення). У разі, якщо товщина стінки обичайки і днища сорочки відрізняється на 2 мм, слід, з метою уніфікації матеріалу, прийняти більше значення ВИБІР СТАНДАРТИЗОВАНИХ ЕЛЕМЕНТІВ АПАРАТА Розрахунок і вибір опор Встановлення хімічних апаратів на фундаменти або спеціальні несучі конструкції виконують за допомогою опор. У залежності від робочого положення апарата розрізняють опори для вертикальних і горизонтальних апаратів. Вертикальні апарати, як правило, встановлюють або на стійках, коли їх розміщують на фундаментах, або на підвісних лапах, коли апарати опирають на міжповерхове перекриття або на спеціальних конструкціях у приміщенні. Всі опори для сталевих зварних апаратів стандартизовано. Конструкції опор для вертикальних апаратів та їх розміри наведені в табл. 14.1 – 14.4 [1]. В процесі проектування опори обирають за стандартами у відповідності з величиною навантаження на одну опору

де Z – кількість опор, на які опирається апарат.

Вага апарата Вага апарата Вагу вала, мішалки, фланців у більшості випадків можна не враховувати, як незначну відносно ваги апарата. Виняток становлять апарати, в яких вага цих елементів перевищує 2500-3000 Н. Тоді

де

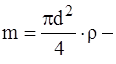

де

rм=7850 кг/м³ – густина металу (сталі); g=9,81 м/c² – прискорення земного тяжіння (в технічних розрахунках припускається використовувати приблизне значення g=10 м/c²).

Рис. 5.1. Конструкція корпусів і стандартних нероз’ємних сорочок вертикальних стальних зварних апаратів; тип 1, з еліпсоїдним днищем і нижнім випуском продукту; тип 2, з конічним днищем Вага кришки, розраховується за формулою

де

де

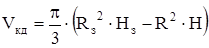

Стандартні еліпсоїдні кришки мають Н=0;25D. Вага напівеліпсоїдного днища розраховується за цими ж формулами, але замість товщини кришки Вага конічного днища корпусу апарата (сорочки) розраховується за формулою

де

Для конусів, які мають кут при вершині Rз=R+Sк, а Нз=Н+Sк; томуформула (5.10) приймає вигляд:

Вага циліндричної обичайки сорочки розраховується за формулою

де

де Н1 – височина циліндричної частини сорочки (табл:9:2), м;

Вага днища сорочки в залежності від його форми розраховується за формулами (5.5), (5.6) для напівеліпсоїдних та (5.7), (5.8) або (5.9) для конічних. Вага приводу визначається за формулою

де m – маса приводу, визначена в процесі попереднього опрацювання завдання (див. розділ 4.2).

Вага рідини становить

де

Отримані значення ваги складових частин апарата підставляють у формулу (5.2) і (5.1) і розраховують навантаження на одну опору

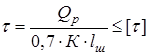

Після вибору опори (лапи) викреслюють її ескіз і проставляють на ньому необхідні розміри. Міцність кутових зварних швів, які поєднують ребра опор з обичайкою сорочки апарата, перевіряють на зрізування за формулою

де К – висота катета зварного шва, м;

lш – довжина зварювального шва, м; lш=2∙h опорної лапи;

5.2. Вибір фланців та розрахунок болтових з‘єднань 5.2.1. Загальні положення Фланцеве з’єднання – найбільш вживаний в хімічному машинобудуванні вид роз‘ємних з‘єднань, які забезпечують герметичність, міцність, швидке збирання та розбирання, технологічність з‘єднання. Їх застосування для приєднання до апаратів та машин трубопроводів, запірних пристроїв, контрольно-вимірювальних приладів, а також для з‘єднання між собою окремих частин машин та апаратів. Фланцеве з‘єднання складається з двох симетрично розташованих фланців, ущільнюючого пристрою та кріпильних елементів (болтів або шпильок, гайок та шайб). Болти дозволяється застосовувати при умовному тиску до 4,0 МПа і температурі до 300°С. За умовним тиском більшим за 4 МПа і температурі вищій за 300оС застосовують шпильки. Фланцеві з‘єднання стандартизовані для труб і трубної арматури з Dy=10-1600 мм (ГОСТ 12820-80, ГОСТ 12822-80, ГОСТ 12821-80) і окремо для апаратів з Dy=600-4000 мм (ОСТ 26-426-79, ОСТ 26-427-79). Конструкції стандартних сталевих фланців для трубної арматури і труб див. табл. 13.1; 13.2; 13.3; 13.4 [1]. Фланці до апаратів та штуцерів обирають з відповідних стандартів за умовним проходом Dy та умовним тиском Ру, а матеріали – у залежності від температури, середовища та Ру. Під умовним проходом слід розуміти номінальний внутрішній діаметр апарата або труби. Умовний прохід позначається буквою Dу, з додаванням його розміру. Наприклад, умовний прохід розміром 200 мм позначають: Dy=200. Умовний тиск, регламентований ГОСТ 356-80, відповідно якому арматура та з‘єднувальні частини трубопроводів повинні виготовлятись на такі умовні тиски, МПа: 0,1; 0,25; 0,6; 1,0; 1,6; 2,5; 4,0; 6,4; 10; 16; 20; 25; 32; 40; 50; 64; 80; 100. Умовний тиск позначають літерою Ру з додаванням величини тиску. Наприклад, умовний тиск 6,4 МПа позначають Ру6,4. Умовний тиск слід приймати найближчим до робочого, але більший. Наприклад, якщо робочий тиск середовища Рр=0,7 МПа, то фланець слід приймати з умовним тиском Ру=1,0 МПа. Частіше використовують площинні приварні фланці ГОСТ 12820-80, фланці з конічною шийкою, приварні до труби впритул ГОСТ 12821-80, вільні фланці на приварному кільці і на відбортованій трубі ГОСТ 12822-80, а також фланці відлиті або ковані разом з трубою. Фланці литі використовують для литої сталевої або чавунної арматури; плоскі приварні – для зварної арматури; фланці з шийкою рекомендовано використовувати для штуцерів відповідальних апаратів із вуглецевої та легованої сталей, оскільки шийка підвищує міцність фланця і забезпечує якісне зварювання його з трубою. Сталеві вільні фланці на відбортованій трубі (ГОСТ 12822-80) слід використовувати для вхідних штуцерів в апаратах і машинах з алюмінію, міді та інших кольорових металів або кераміки, ферросиліду та інших неметалевих та крихких матеріалів. Крім того, вони рекомендуються до використання з метою економії дефіцитних і дорогих конструкційних матеріалів. 5.2.2. Порядок виконання вибору та розрахунків фланцевих з’єднань У зв‘язку з тим, що всі фланці стандартизовано, при виконанні проектних робіт, пов‘язаних з використанням будь-яких (круглих) фланців, їх не розраховують, а обирають за відповідними стандартами. У цьому проекті студенту потрібно, з огляду на конструкцію апарата (роз‘ємний, нероз‘ємний), вирішити питання: треба встановлювати люк-лаз на кришці апарата (нероз‘ємний), чи не треба, зважаючи на те, що апарат роз‘ємний, встановлювати додатково люк-лаз не потрібно. Якщо виникла потреба встановлювати люк-лаз, необхідний для обслуговування апарата, то його треба обрати з урахуванням робочого тиску в апараті, користуючись Ру ≥ Ра (якщо Ра<Ру, слід прийняти Ру найближче більше від Ра), та Dy люк-лаза, який обирають у залежності від того, де має бути встановлено апарат: у приміщенні чи надворі? Для апаратів, встановлених у приміщенні, діаметри люк-лазів мають бути меншими (400-450 мм), надворі, зважаючи на низькі температури взимку, більші (450-500 мм). Вибір конструкції люк-лаза виконують згідно з рис.8.4; 8.5 і таблиці 8.2 [1]. Після вибору необхідно зробити ескіз люк-лаза з постановкою всіх розмірів, вказаних у табл. 8.2. Розміри діаметра болтового кола Dб, діаметра отворів do, кількість отворів Z, розміри ущільнюючих поверхонь фланців обрати за таблицями 13.7, 13.8. Зробити ескіз фланця з нанесенням на ньому всіх необхідних розмірів. Розрахунки виконати для фланцевого з‘єднання люк-лаза за методикою вказаною нижче. Якщо апарат роз‘ємний, то до нього не потрібен люк-лаз, тому розрахунку підлягає фланцеве з‘єднання корпусу апарата з його кришкою. Відповідно до ОСТ 26-373-78 загальний порядок розрахунку та конструювання фланцевого з‘єднання такий: 1. За діаметром апарата Da=Dy і умовним тиском Ру≥Ра або за діаметром люк-лаза (для нероз‘ємних апаратів) та Ру≥Ра вибирають конструкцію (плоский приварний або приварний в притул) фланця і, в залежності від Ру, призначають форму ущільнюючої поверхні фланців (з’єднуючий гладкий виступ, виступ-западина або шип-паз). Далі за ОСТ 26-426-79 для площинних приварних або за ОСТ 26-428-79 для приварних впритул, виписують конкретні розміри фланців (Dф, Dб, D1 ……. do, Z). 2. За тиском Ру, температурою середовища t°С, а також враховуючи агресивність середовища обирають конструкцію, матеріал прокладки (табл. 13.24) і її ширину bп (табл. 13.25) [1]. 3. Викреслюють ескіз фланцевого з‘єднання, з урахуванням необхідних розмірів елементів з‘єднання. У зв’язку з тим, що фланці для апаратів стандартизовані та їх геометричні розміри наведені в таблицях стандартів, розрахунки підлягають тільки болтові з‘єднання. Тому метою розрахунку є визначення, з якого матеріалу повинні бути виготовлені болти цього з‘єднання, за умови що напруження, які виникають у болтах під дією внутрішнього надлишкового тиску, мають бути меншими за припустимі напруження вибраного матеріалу в межах наявних температур. Основним критерієм працездатності болтів є Для визначення напружень σ, які виникають у болтах фланцевого з‘єднання, необхідно визначити навантаження на болти Рб1 при затяжці з‘єднання (ta=20˚с) за формулою

і при робочих умовах (ta>20˚C):

де

α – константа жорсткості фланцевого з‘єднання, обирається за таблицею.

Для фланців з гумовими прокладками α =1,0. Dп.ср. = Dп.–bп – середній діаметр прокладки, м; Dп. – зовнішній діаметр прокладки, м; визначається за табл.13.14 [1]; be – ефективна ширина прокладки, м; якщо bп≤0,015 м, то якщо bп – визначають за табл.13.25. У випадках, коли прокладка встановлюється у з‘єднання типу шип-паз:

m – розрахунковий параметр, який залежить від матеріалу і конструкції прокладки (табл.13.28) [1]. Для визначення напруження у тілі болтів під час монтажу, отримане значення Рб1 ділять на підсумкову площу болтів:

а напруження, які виникають у болтах під час експлуатації при підвищеній температурі t˚:

де fб – площа найменшого поперечного перетину одного болта (табл.13.27 [1]), діаметр якого визначається у залежності від діаметра отвору, передбаченому у стандартному фланці (див. ескіз); z – кількість болтів у фланцевому з‘єднанні (дивись там же). Після визначення напружень, які виникають у перетинах болтів на стадії монтажу при температурі t=20˚c - σ20, та на стадії експлуатації при заданій температурі – σt з таблиці 13.22 [1] обирають матеріал, з якого будуть виготовлені болти, припустимі напруження в якому (при відповідній температурі) будуть більшими або рівними за розраховані σ20 та σt. Висновок: Для забезпечення надійної експлуатації апарата болти необхідно виготовити із сталі (вказати марку сталі), яка має [σ ]20=…….МПа., що більше за розраховане Вибір приводу 5.3.1. Вибір приводу до вертикального перемішуючого пристрою. Для надання механічним перемішуючим пристроям обертального руху, в хімічних апаратах використовують спеціальні приводи. Вітчизняна промисловість виготовляє стандартизовані приводи до вертикальних апаратів місткістю від 1 до 50 м³, виготовлених з вуглецевої, легованої та двошарової сталі. Ці приводи поділені на дев‘ять типів (I – IX). Характеристика цих приводів наведена в табл.32.1 – 32.16 [2]. Вибір приводу здійснюють за наведеними таблицями з урахуванням потужності, витраченої на перемішування середовища і частоти обертання мішалки. З огляду на задані параметри: потужності електродвигуна (Р, кВт) і частоти обертання мішалки (n, об./хв) з табл.32.11 обирають тип приводу (I – VII), потім, використовуючи табл.32.2 – 32.4 [2], визначають позначення приводу і типорозмір мотор-редуктора і далі за таблицями 32.7 – 32.13, у відповідності з позначенням приводу і типорозміром мотор-редуктора, виписують основні параметри приводу (d, H, H1, H2 і m – масу приводу). 5.3.2. Розрахунок вертикальних валів перемішуючих пристроїв на вібростійкість. 5.3.2.1. Загальні відомості. Вали перемішуючих пристроїв повинні бути міцними, жорсткими і вібростійкими. За умови, яка визначає працездатність вала на практиці, приймають вібростійкість. При виконанні цієї умови міцність і жорсткість вала, як правило, бувають забезпечені. В апаратах з перемішуючими пристроями, як правило, використовують жорсткі вали, які повинні мати кутову швидкість обертання вала ω і задовольняти умові:

для середовищ з динамічним коефіцієнтом в‘язкості μ≤0,3, кг/м²с, та густиною ρ≤1500 кг/м³. Першу критичну швидкість вала ωкр1 (рад/с) визначають за формулою

де L – розрахункова довжина вала, м; Е – модуль подовжньої пружності матеріалу вала, Н/м²;

де r=7850 α – корінь частотного рівняння. Величину α визначають за графіками (рис.5.2) в залежності від розрахункової схеми вала.

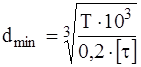

Рис. 5.2. Значення кореня частотного рівняння a Розрахункову схему вала обирають у залежності від типу приводу і конструкції опор (табл.32.29 [2]). Для виконання цих розрахунків відсутні відомості про реальний апарат, його геометричні та інші параметри (L, I, m, d, α), тому спочатку треба визначити наведені вище параметри, а потім повернутися до розгляду умов працездатності. 5.3.2.2. Розрахунки лінійних розмірів та інших параметрів вала Попередньо визначають мінімальний діаметр вала мішалки, з огляду тільки на обертальний момент Т:

де Р – потужність електродвигуна приводу, кВт;

n – частота обертання вала, згідно з завданням, об./хв. Тоді:

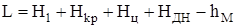

де [τ] – припустиме напруження на скручування для матеріалу вала, МПа. З урахуванням умов роботи валів, виготовлених із сталей, рекомендовано приймати [τ] дещо заниженими в межах [τ]=20-МПа. Після визначення d, слід прийняти найближчий, більший стандартний діаметр (40, 50, 65, 80, 95, 110, 130) та всі подальші розрахунки вести відносно цього діаметра (див. 5.23;5.24). Довжину вала L визначають у залежності від типу, розмірів і форми апарата та схеми закріплення вала (рис.4.1):

де Н1 – геометричний розмір стояка приводу (відстань від кришки апарата до нижнього підшипника мотор-редуктора) див. пункт 5.31, м; Hд=Нкр=0,25∙D – висота еліпсоїдної кришки, (днища); м; Нц=l – висота циліндричної частини апарата (визначено з таблиці при виборі D), м;

hм – відстань від нижньої точки мішалки до дна апарата, м. В залежності від типу перемішуючого пристрою, типу і розмірів мішалки, форми днища hм може бути визначено за формулами, наведеними в таблиці 31.1 та примітки 2 до неї (для конічних днищ). Для визначення кореня частотного рівняння

де m – маса одного погонного метра вала, розрахованого і прийнятого діаметра. Коефіцієнт а1, який вказує на положення проміжного підшипника, відносно місця зосередженого навантаження на вал збоку мішалки.

де l1 – довжина вала, від місця навантаження збоку мішалки до проміжного підшипника (в приводах II, IV, V, VI, VII типів); l1=L-l2, де l2=Н2 – стояка приводу. В приводах типу I і III – l1 – відстань від центру прикладення сили збоку мішалки до верхньої опори вала, тут теж l1=L-l2 але l2 – відстань від центра підшипника нижньої опори до центру прикладання сили збоку мішалки. Після визначення всіх необхідних даних, повертаються до розрахунку ωкр1 та перевірки умов працездатності за формулами (5.21) і (5.22). Доцільно розрахунки виконати тут, не переписуючи формули (5.21) і (5.22) зразу підставляти замість символів їх значення, розраховані у відповідних формулах (5.23), (5.24), (5.27) та α, визначену за графіками. Якщо умови працездатності виконуються, приймають діаметр вала найближчий більший стандартний, а якщо, прийнятий до розрахунку вал мав діаметр менший за найближчий більший стандартний і не витримав умов працездатності згідно з рівнянням (5.21), слід прийняти найближчий більший стандартний діаметр вала і для нього провести повторну перевірку за рівняннями (5.22) і (5.21), враховуючи зміну величин І, m та α. Після виконання рівняння (5.21) зробити висновок щодо прийняття остаточного діаметра вала. З метою перевірки міцності вала використовують рівняння

де σе – еквівалентне напруження в тілі вала від дії обертального

де σз – напруження від згинаючого моменту;

де Мз – розрахунковий згинаючий момент від дії наведеної відцентрової сили Рц; Мз=Рц∙l1 – для консольно закріпленого вала або за іншими формулами, в залежності від розрахункової схеми вала, табл.32.28 [2]; Рц – відцентрова сила, яка діє на вал, розраховується за формулою:

де Мпр – наведена зосереджена маса, при одній мішалці;

де mм – маса мішалки, кг; вибрана при підрахунках формули 5.28 q – коефіцієнт наведення розподіленої маси вала до зосередженої маси мішалки. Розраховується за формулами табл. 32.29 [2]. Радіус r, м визначається за формулою

де

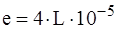

де е – ексцентриситет центру маси мішалки, м, визначають за формулою

d – припустиме биття вала (приймається в межах до 1 мм), м. Напруження від обертового (крутячого) моменту визначають за формулою

де К – коефіцієнт динамічного навантаження: для листових, якірних та рамних К=2; для турбінних та пропелерних К=1,5. Розраховане за формулою (5.28) еквівалентне напруження порівнюють з припустимим напруженням на згинання

Міцність забезпечена, якщо

Вибір ущільнення вала З метою ущільнення валів перемішуючих пристроїв на практиці використовують сальникові, манжетні, торцеві і безконтактні конструкції ущільнень. Вибір конструкції ущільнюючого пристрою здійснюють у залежності від тиску та температури в апараті, з урахуванням характеристики ущільнюваного середовища (корозійної здатності, вибухо-вогненебезпечності, токсичності та ін.) і діаметра вала. Вибір муфт У приводах перемішуючих пристроїв до хімічних апаратів використовують муфти в залежності від вимог, які ставляться до них, які функції, крім з‘єднувальних, повинна виконувати та чи інша конструкція муфти. Якщо в місці з‘єднання вал повинен залишатися жорстким, слід обирати належні конструкції з глухих муфт (поздовжньо-роз‘ємна МН 5871-66, поздовжньо укручувана ГОСТ 32106-78 або фланцева). Ці муфти використовують для з‘єднання вихідного вала мотор-редуктора з валом перемішуючого пристрою і проміжним валом при одній проміжній опорі, а також вала перемішуючого пристрою з проміжним валом незалежно від кількості проміжних опор. У випадку, коли потрібно компенсувати радіальні, осьові або кутові зміщення (відхилення) валів, слід обирати зубчасті муфти, які за рахунок бокових зазорів у зачепленні, та виготовлення зубців втулок по сфері забезпечують компенсацію радіальних зазорів D=1 – 8 мм, кутових відхилень до a=1 – 1,5°. Використовують для з‘єднання валів мотор-редукторів з проміжним валом при двох проміжних опорах. Вибір штуцерів Приєднання трубної арматури до апарата, а також технологічних трубопроводів для підводу та відводу різних рідинних або газоподібних продуктів виконується за допомогою штуцерів.

Таблиця 5.1. Штуцери реакторів

Примітка: Штуцер Б використовується як технологічний на розсуд замовника.

Рис. 5.3. Апарат з перемішуючим пристроєм Стальні фланцеві штуцери стандартизовані. Вони складаються з патрубків (коротких відрізків труб відповідних діаметрів), до яких приварені фланці. В залежності від товщини стінки патрубка, штуцери розподіляють на тонкостінні та товстостінні. Тонкостінні штуцери використовують в апаратах, які працюють під тиском до 4 МПа (табл.10.1) Більшість штуцерів (5-7) встановлюють на кришці апарата це: технологічні (1-3), оглядові вікна (2), для гільзи термометра (1), при необхідності встановлюють люк для завантаження або люк-лаз. На сорочці апарата, у верхній її частині, встановлюють штуцери для підводу теплоносія (пари), а у найнижчій її точці – штуцер для відводу конденсату. При нижньому розвантаженні апарата в днище апарата вварюють штуцер для зливу продукту. Умовний

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-06; просмотров: 223; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.80.194 (0.009 с.) |

, (4.14)

, (4.14) – коефіцієнт приведення радіусу кривизни.

– коефіцієнт приведення радіусу кривизни. – для еліпсоїдних днищ;

– для еліпсоїдних днищ; – для напівсферичних днищ.

– для напівсферичних днищ. ,

, повинне бути перевірене на припустимий зовнішній тиск [P] за формулою

повинне бути перевірене на припустимий зовнішній тиск [P] за формулою , (4.15)

, (4.15) – припустимий тиск за умов міцності, розраховується за формулою,

– припустимий тиск за умов міцності, розраховується за формулою, , (4.16)

, (4.16) – припустимий тиск за умов стійкості у межах пружності;

– припустимий тиск за умов стійкості у межах пружності; , (4.17)

, (4.17)

необхідно збільшити товщину стінки днища SД на 2 мм, та знову зробити перевірку за формулами (4.15), (4.16), (4.17).

необхідно збільшити товщину стінки днища SД на 2 мм, та знову зробити перевірку за формулами (4.15), (4.16), (4.17). .

. , (4.18)

, (4.18) – розрахунковий діаметр конічної обичайки розраховують за формулою

– розрахунковий діаметр конічної обичайки розраховують за формулою , (4.19)

, (4.19) – радіус відбортування конічного днища, визначають за стандартами, у залежності від діаметра апарата.

– радіус відбортування конічного днища, визначають за стандартами, у залежності від діаметра апарата. , (4.20)

, (4.20) .

. <60˚.

<60˚. ≤150˚.

≤150˚. . (4.21)

. (4.21) (4.22)

(4.22) , (4.23)

, (4.23) , (4.24)

, (4.24) – ефективний діаметр конічної обичайки визначають за формулою

– ефективний діаметр конічної обичайки визначають за формулою , (4.25)

, (4.25) – діаметр меншого отвору конуса, визначається з таблиці 5.1

– діаметр меншого отвору конуса, визначається з таблиці 5.1 , (4.26

, (4.26 – ефективна довжина конічної обичайки, яку визначають за формулою

– ефективна довжина конічної обичайки, яку визначають за формулою . (4.27)

. (4.27) визначають за формулою

визначають за формулою . (4.28)

. (4.28) слід перевірити умови працездатності

слід перевірити умови працездатності  .

. .

. , яке визначають за формулою

, яке визначають за формулою , (5.1)

, (5.1) – сумарне навантаження на опори від дії ваги апарата

– сумарне навантаження на опори від дії ваги апарата  та ваги рідини Gрід, якою заповнено апарат (вага води, яка заповнює апарат під час гідравлічних випробувань).

та ваги рідини Gрід, якою заповнено апарат (вага води, яка заповнює апарат під час гідравлічних випробувань). та в сорочці

та в сорочці  , температури стінки, матеріалу та інше. Тому

, температури стінки, матеріалу та інше. Тому  , (5.2)

, (5.2) – вага циліндричної обичайки апарата, розраховується за формулою

– вага циліндричної обичайки апарата, розраховується за формулою , (5.3)

, (5.3) – об‘єм металу, що утворює обичайку, розраховується, як різниця зовнішнього та внутрішнього об‘ємів (рис. 5.1)

– об‘єм металу, що утворює обичайку, розраховується, як різниця зовнішнього та внутрішнього об‘ємів (рис. 5.1) (5.4)

(5.4)

.

. , (5.5)

, (5.5) – різниця між зовнішнім і внутрішнім напівеліпсоїдами, що утворюють кришку (днище), м³;

– різниця між зовнішнім і внутрішнім напівеліпсоїдами, що утворюють кришку (днище), м³; , (5.6)

, (5.6) – зовнішній радіус еліпсоїдної кришки (днища), м;

– зовнішній радіус еліпсоїдної кришки (днища), м; =

=  , (5.7)

, (5.7) – зовнішня висота кришки (днища), м;

– зовнішня висота кришки (днища), м; . (5.8)

. (5.8) , при розрахунках

, при розрахунках  – слід додавати товщину стінки днища

– слід додавати товщину стінки днища  , прийняту у пункті 4.3.2.2.

, прийняту у пункті 4.3.2.2. , (5.9)

, (5.9) – об‘єм металу, що утворює конічне днище, розрахований як різниця об‘ємів зовнішнього та внутрішнього конусів, м³;

– об‘єм металу, що утворює конічне днище, розрахований як різниця об‘ємів зовнішнього та внутрішнього конусів, м³; . (5.10)

. (5.10) , а Н=D/2=R;

, а Н=D/2=R; . (5.11)

. (5.11) , (5.12)

, (5.12) – об‘єм метала, що утворює сорочку, м³;

– об‘єм метала, що утворює сорочку, м³; , (5.13)

, (5.13) .

. , (5.14)

, (5.14)

, (5.15)

, (5.15) – об‘єм апарата, м3 (згідно з завданням),

– об‘єм апарата, м3 (згідно з завданням), =1000 кг/м³ – густина рідини (води).

=1000 кг/м³ – густина рідини (води). .

. , (5.16)

, (5.16) ;

; – припустиме напруження на зрізання, МПа.

– припустиме напруження на зрізання, МПа. .

. , (5.17)

, (5.17) , (5.18)

, (5.18) – навантаження, яке діє на фланцеве з‘єднання від внутрішнього тиску

– навантаження, яке діє на фланцеве з‘єднання від внутрішнього тиску  – сила осьового стискання прокладки, необхідна для забезпечення герметичності з‘єднання, МН;

– сила осьового стискання прокладки, необхідна для забезпечення герметичності з‘єднання, МН; ;

; м, то

м, то  ,

, ,

, , (5.19)

, (5.19) , (5.20)

, (5.20) ,а [σ]t=………..МПа, що більше за розраховане σt,= МПа.

,а [σ]t=………..МПа, що більше за розраховане σt,= МПа. (5.21)

(5.21) , (5.22)

, (5.22) – момент інерції поперечного перетину вала, м4; (5.23)

– момент інерції поперечного перетину вала, м4; (5.23) – маса одиниці довжини вала, кг/м; (5.24)

– маса одиниці довжини вала, кг/м; (5.24) – густина матеріалу сталевого вала;

– густина матеріалу сталевого вала;

, (5.25)

, (5.25) – кутова швидкість обертання вала, рад/c;

– кутова швидкість обертання вала, рад/c; , мм, (5.26)

, мм, (5.26) ,

,  – висота конічного днища апарата, м;

– висота конічного днища апарата, м; , який є функцією від величин К і а1 за рис. 5.2 належить визначити:

, який є функцією від величин К і а1 за рис. 5.2 належить визначити: , (5.28)

, (5.28) – маса мішалки, яку знаходять з таблиць 31.6 – 31.12 у залежності від типу мішалки та її розмірів (

– маса мішалки, яку знаходять з таблиць 31.6 – 31.12 у залежності від типу мішалки та її розмірів ( ) і (d);

) і (d); , (5.29)

, (5.29) , (5.30)

, (5.30) ,

,  (5.31)

(5.31) , 5.32)

, 5.32) , (5.33)

, (5.33) , (5.34)

, (5.34) , (5.35)

, (5.35) – ексцентриситет центру маси мішалки відносно осі з урахуванням биття вала в м. Величина

– ексцентриситет центру маси мішалки відносно осі з урахуванням биття вала в м. Величина  розраховується за формулою

розраховується за формулою , (5.36)

, (5.36) , (5.37)

, (5.37) , (5.38)

, (5.38)

, яке для валів виготовлених із вуглецевих сталей дорівнює

, яке для валів виготовлених із вуглецевих сталей дорівнює МПа.

МПа. .

.

.

.