Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Загальні вимоги до розрахунково-пояснювальної запискиСодержание книги

Поиск на нашем сайте

ПЕРЕДМОВА Ці методичні вказівки до самостійної роботи при виконанні курсового проекту з курсу “Прикладна механіка” призначені для студентів-технологів хімічних виробництв ТНВ, ТОР, ТООНС, ХТП та деяких інших напрямків. Курсовий проект з курсу “Прикладна механіка” є заключним етапом загально-технічної підготовки інженера-технолога-хіміка. Будучи комплексною дисципліною “Прикладна механіка” містить в тому чи іншому обсязі основні положення курсів “Опір матеріалів”, “Теоретична механіка”, “Деталі машин” і “Розрахунки та конструювання виробів галузі”. Курсовий проект є першою самостійною конструкторською роботою студентів, яка містить конструктивну розробку апарата, його вузлів та деталей. При розв’язанні завдань курсового проектування недостатньо добре знати теоретичний матеріал, методи розрахунків та інше, необхідно вміти аналізувати створювану конструкцію з різних точок зору на всіх стадіях проектування. Виконуючи курсовий проект, студент закріплює, поширює і поглиблює знання в галузі прикладної механіки, набуває навички практичних розрахунків; вчиться складати і читати креслення, користуватися державними та іншими стандартами, складати розрахунково-пояснювальні записки до проекту; набуває вмінь і навичок, необхідних для подальшого вивчення спеціальних інженерних дисциплін, а також у майбутній його діяльності в якості інженера-технолога в умовах виробництва. Курсове проектування – це складний творчий процес, у якому студент творить самостійно. Головною особливістю цього процесу є багатоваріантність можливих конструкторських рішень, необхідність узгодження прийнятих рішень з загальними і специфічними вимогами, які ставляться до конструкції апарата завданням, а також з вимогами відповідних стандартів. У деяких випадках студенту при проектуванні доводиться вирішувати завдання, відповідь на які, з погляду на складність, новизну або нестачу матеріалів, він самостійно знайти не може. У цьому випадку студент повинен звернутися до керівника проекту і разом з ним знайти оптимальне рішення. Для зручності роботи над курсовим проектом студентам надається можливість працювати у залі курсового проектування (за розкладом) під керівництвом викладача (керівника проекту). Період курсового проектування продовжується 16 тижнів. Захист курсового проекту проводиться у залежності від строку його готовності, але не пізніше як за тиждень до початку сесії.

ЗМІСТ І ПОБУДОВА ПРОЕКТУ Загальні вимоги до розрахунково-пояснювальної записки

Розрахунково-пояснювальну записку (у подальшому РПЗ) до курсового проекту виконують згідно з ГОСТ 2-105-79 на аркушах формату А4 (11) згідно з ГОСТ 2-301-68 і зшивають в окремий зошит з обкладинкою із цупкого креслярського паперу. На всіх аркушах РПЗ відповідно до ГОСТ 2-104-68 виконують основний надпис, який розміщується вздовж короткої сторони аркуша. Текстовий матеріал РПЗ викладають від першої особи множини: розраховуємо…обираємо…визначаємо та ін. Текстовий матеріал РПЗ може бути виконаний друкарським або рукописним способом на одному боці аркуша (машинописним способом через два інтервали чорного кольору; рукописним – основним шрифтом з висотою літер та цифр не менше 2,5 мм чорною або фіолетовою пастою). Схеми, рисунки виконують олівцем або чорною пастою (тушшю). Побудова розрахунково-пояснювальної записки Першою сторінкою РПЗ згідно з ГОСТ 2-105-79 є титульний аркуш (дод.1), за яким розміщується аркуш “Завдання”. Далі розміщується “ЗМІСТ” пояснювальної записки. Слово “ЗМІСТ” записують у вигляді назви симетрично до середини тексту великими літерами. Найменування, які ввійшли до змісту, записують першою великою, а наступні малими літерами. У “ЗМІСТ” треба вписувати номери та найменування розділів, підрозділів і вказувати номери аркушів (сторінок), на яких вони розміщені. Далі розміщують розділ “Передмова” в обсязі 1-1,5 сторінки, в якому подається стислий опис проблем і завдань перед хімічним апаратобудуванням і курсовим проектом. Після цього наводяться розділи курсового проекту у відповідності з переліком, вказаним у розділі 4 цих вказівок. У кінці РПЗ наводять перелік використаної літератури та інших джерел, який має бути оформлений згідно з ГОСТ 7-32-81 (див. 2.3.4). Перелік літератури включають у “ЗМІСТ” РПЗ. Вимоги до оформлення тексту РПЗ Запис формул

Усі формули, якщо їх у записці більше однієї, нумерують арабськими цифрами в межах розділу. Номер формули складається з номера розділу та порядкового номера формули, які розділяються крапкою. Номер вказують з правої сторони аркуша на рівні формули в круглих дужках, наприклад:

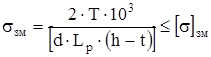

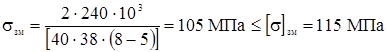

Значення символів та числових коефіцієнтів, які входять до складу формули, повинні бути наведені безпосередньо під формулою. Значення кожного символу записують з нового рядка в тій же послідовності, в якій вони наведені у формулі. Перший рядок розшифровування починається із слова “де” без двокрапок після нього, наприклад: напруження зминання на бокових поверхнях призматичної шпонки визначають із формули:

де Т – крутильний момент, Т=240 Нм; d – діаметр вала, d=40 мм;

h – височина шпонки, h=8 мм; t – глибина шпонкового пазу у валу, t=5 мм;

Кожен символ у межах записки розшифровується один раз. Підстановку числових значень символів роблять у тій же послідовності, в якій вони наведені у формулі, тобто:

Посилання на номер формули у тексті дають у дужках, наприклад: “з формули (3.2)”. Оформлення ілюстрацій Кількість ілюстрацій повинна бути достатньою для пояснення тексту або розрахунків, які викладаються у РПЗ. Усі ілюстрації, якщо їх у записці більше однієї, нумерують у межах розділу арабськими цифрами. Номер ілюстрації чи розрахункової схеми складається з номера розділу та порядкового номера ілюстрації, розділених крапкою, наприклад: рис.1.1, рис.2.3. Номер ілюстрації розташовують нижче рисунка. Самі ілюстрації виконують чорною пастою або олівцем. Основні надписи Основний надпис (рис.2.3) розташовують у нижній частині першої сторінки текстового матеріалу РПЗ.

(перший аркуш)

Шифр (номер) РПЗ проекту позначається таким чином: ПМ 04.000.0000 РПЗ де літери ПМ – прикладна механіка – дисципліна за якою виконано проект; 04 – скорочено 2004 рік – рік виконання проекту; 000 – шифр завдання студента (від 1 до 999); 0 – номер загального вигляду креслення (1-9); 0 – номер вузла (складальної одиниці), що входить у загальний вигляд; 0 – підвузол, який входить до попередньої складальної одиниці; 0 – номер деталі, яка може бути складовою частиною підвузла, вузла або входити у склад загального вигляду апарата; РПЗ – розрахунково-пояснювальна записка до об‘єкту проектування (у даному випадку до апарата в цілому). Наступні аркуші РПЗ повинні мати основний надпис за формою рис.2.2. З метою зменшення обсягу графічних робіт при оформленні РПЗ, у цьому курсовому проекті припускається використання спрощеного основного надпису рис.2.4.

Рис.2.4. Спрощений основний надпис на наступних сторінках Графічна частина проекту Графічна частина проекту складається з двох аркушів формату А1 (594х841), які виконують олівцем, з нанесеними необхідними розмірами. Креслення повинні бути виконані у відповідності з вимогами “Єдиної системи конструкторської документації”. Площа аркушів повинна бути заповнена конструкторськими розробками і технологічними вимогами не менше ніж на 75%. Кожний формат креслення повинен мати основний надпис (рис.2.5).

Графічну частину проекту складає: I аркуш (лист) – загальний вигляд апарата в розрізі; вид зверху на кришку апарата, при знятому приводі; винесені вузли апарата у масштабі 1:1; 1:2, які пояснюють конструкцію у відповідному місці (формат А1); II аркуш – вузол апарата, за вказівкою керівника проекту, на форматі А2 (22) і деталі на форматах А3 (12) та А4(11). Креслення загального вигляду повинне дати повну уяву про зовнішній вигляд апарата, його складові частини і взаємну ув‘язку цих частин. На кресленні проставляють габаритні, монтажні і приєднувальні розміри. На кресленні загального вигляду апарата вказують експлуатаційні і технічні характеристики. Технічну характеристику записують у вигляді таблиці, розміщеної над основним надписом під заголовком “Технічна характеристика”. До цієї таблиці вносять такі дані: 1. Об‘єм апарата Va,, м³. 2. Тиск в апараті ta, МПа. 3. Тиск у сорочці tc, МПа. 4. Температура в апараті ta, °C. 5. Температура в сорочці tc, °C. 6. Матеріал корпусу. 7. Потужність приводу, кВт. 8. Частота обертання вала перемішуючого пристрою – n, об/хв, (хв−¹). Над технічною характеристикою слід розмістити “Таблицю штуцерів”, до якої вносять всі штуцери, які має апарат з обов‘язковим позначенням штуцерів (А, Б, В і т.д.), їх призначенням (вхід теплоносія, вихід продукту та ін.), кількості та діаметрів умовного проходу.

Технічні вимоги до виробу записують по пунктах у вигляді тексту, розміщеного на вільному місці поля креслення. Креслення загального вигляду апарата містить специфікацію (додаток 2), оформлену відповідно до ГОСТ 2-104-68, у яку вносять всі складові частини апарата (корпус, кришка, вал проміжний та інше). Позначення (шифр) деталей і складальних одиниць мають відповідати вимогам, наведеним вище. Креслення деталей Креслення будь-якої деталі повинні мати всі дані, які визначають форму, розміри, граничні відхилення розмірів, форми і розташування поверхонь, шорсткість поверхонь, марку матеріалу, граничні значення твердості, тобто всі дані, необхідні для виготовлення і контролю деталі, яким вона має відповідати перед складанням виробу (вузла). Технічні вимоги на кресленнях деталей, розташовують над основним надписом у вигляді колонки шириною не більшою за ширину основного надпису, з відповідною нумерацією пунктів. Заголовок “Технічні вимоги” не вказується (див. додаток 3).

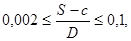

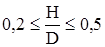

Вибір розрахункових величин Перш ніж приступити до розрахунків апарата та його елементів на міцність, необхідно прийняти ряд розрахункових величин, які входять до формул. Розрахунковий тиск Рр, МПа, як правило, є робочим тиском. Для апаратів, заповнених рідиною, при визначенні розрахункового тиску слід враховувати гідростатичний тиск, якщо його значення перевищує 5% від робочого тиску. Для елементів, які розділяють простори з різними тисками (наприклад, в апаратах з обігріваючими або охолоджуючими сорочками) за розрахунковий тиск приймають або кожний тиск окремо, або тиск, що потребує більшої товщини стінки стор.8-10 [1].У цьому проекті рекомендується за розрахунковий тиск при розрахунках під зовнішнім тиском приймати тиск у сорочці Рр=Рсор: Розрахункову температуру стінки t°ст, приймають у залежності і від температури середовища в апараті. Якщо на стінку діє більш висока температура зі сторони сорочки, слід приймати найбільше можливе значення температури. Розрахункова температура використовується для визначення фізико-механічних характеристик матеріалу і припустимих напружень. Припустиме напруження [s] МПа, та модуль подовжньої пружності матеріалу Е МПаобирають у залежності від прийнятого матеріалу і температури стінки t°ст, відповідно до рекомендацій ГОСТ 14249-89, табл. 1.3; 1.4 [1]. Коефіцієнт міцності зварюваного шва j, приймається, згідно з рекомендаціями ГОСТ 14249-89 табл. 1.8 [1] у залежності від конструкції, положення та повноти контролю зварюваного шва. Додаток на корозію С, м, залежить від стійкості матеріалу до середовища. Для матеріалів стійких до середовища, при відсутності даних про проникність рекомендовано приймати С=0,002 м. Розрахунки днищ і кришок Розрахунок днищ і кришок виконують за ГОСТ 14249-89. Днища і кришки еліпсоїдні та сферичні відбортовані (рис.7.1. а і б) [1]. Формули розрахунків можуть бути застосовані за умов, якщо:

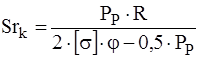

4.4.3.1. Розрахунок еліпсоїдних та напівсферичних кришок і днищ, навантажених внутрішнім тиском, виконують за формулами:

де R – великий радіус кришки (днища);

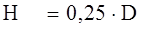

R=D – для еліпсоїдних днищ з R=0,5∙D – для напівсферичних днищ з Виконавча товщина стінки кришки (днища):

У відповідності з ГОСТ 19903-74 приймають виконавчу товщину стінки Формулою (4.11) передбачено розрахунок товщини стінки суцільної еліпсоїдної оболонки без наявності отворів. У реальному апараті для здійснення технологічних процесів у кришці роблять 6 і більше технологічних отворів під штуцери різного призначення та для проходу вала перемішуючого пристрою. Наявність цих отворів не враховується цією формулою, тому конструктору (виконавцю курсового проекту) надається право, враховуючи діаметр апарата, ступінь його ослаблення кількістю отворів та додаткове навантаження масою приводу, конструктивно підсилити міцність кришки шляхом збільшення товщини стінки на 2-4 мм. Таким чином, після завершення розрахунку кришки під внутрішнім тиском і отримання значення SK слід зробити висновок, наприклад: Враховуючи послаблення міцності кришки за рахунок отворів, а також додаткове навантаження на кришку збоку приводу, конструктивно приймаємо товщину кришки Остаточно Sкр=…….. Розрахунок і вибір опор Встановлення хімічних апаратів на фундаменти або спеціальні несучі конструкції виконують за допомогою опор. У залежності від робочого положення апарата розрізняють опори для вертикальних і горизонтальних апаратів. Вертикальні апарати, як правило, встановлюють або на стійках, коли їх розміщують на фундаментах, або на підвісних лапах, коли апарати опирають на міжповерхове перекриття або на спеціальних конструкціях у приміщенні. Всі опори для сталевих зварних апаратів стандартизовано. Конструкції опор для вертикальних апаратів та їх розміри наведені в табл. 14.1 – 14.4 [1]. В процесі проектування опори обирають за стандартами у відповідності з величиною навантаження на одну опору

де Z – кількість опор, на які опирається апарат.

Вага апарата Вага апарата Вагу вала, мішалки, фланців у більшості випадків можна не враховувати, як незначну відносно ваги апарата. Виняток становлять апарати, в яких вага цих елементів перевищує 2500-3000 Н. Тоді

де

де

rм=7850 кг/м³ – густина металу (сталі); g=9,81 м/c² – прискорення земного тяжіння (в технічних розрахунках припускається використовувати приблизне значення g=10 м/c²).

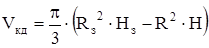

Рис. 5.1. Конструкція корпусів і стандартних нероз’ємних сорочок вертикальних стальних зварних апаратів; тип 1, з еліпсоїдним днищем і нижнім випуском продукту; тип 2, з конічним днищем Вага кришки, розраховується за формулою

де

де

Стандартні еліпсоїдні кришки мають Н=0;25D. Вага напівеліпсоїдного днища розраховується за цими ж формулами, але замість товщини кришки Вага конічного днища корпусу апарата (сорочки) розраховується за формулою

де

Для конусів, які мають кут при вершині Rз=R+Sк, а Нз=Н+Sк; томуформула (5.10) приймає вигляд:

Вага циліндричної обичайки сорочки розраховується за формулою

де

де Н1 – височина циліндричної частини сорочки (табл:9:2), м;

Вага днища сорочки в залежності від його форми розраховується за формулами (5.5), (5.6) для напівеліпсоїдних та (5.7), (5.8) або (5.9) для конічних. Вага приводу визначається за формулою

де m – маса приводу, визначена в процесі попереднього опрацювання завдання (див. розділ 4.2).

Вага рідини становить

де

Отримані значення ваги складових частин апарата підставляють у формулу (5.2) і (5.1) і розраховують навантаження на одну опору

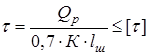

Після вибору опори (лапи) викреслюють її ескіз і проставляють на ньому необхідні розміри. Міцність кутових зварних швів, які поєднують ребра опор з обичайкою сорочки апарата, перевіряють на зрізування за формулою

де К – висота катета зварного шва, м;

lш – довжина зварювального шва, м; lш=2∙h опорної лапи;

5.2. Вибір фланців та розрахунок болтових з‘єднань 5.2.1. Загальні положення Фланцеве з’єднання – найбільш вживаний в хімічному машинобудуванні вид роз‘ємних з‘єднань, які забезпечують герметичність, міцність, швидке збирання та розбирання, технологічність з‘єднання. Їх застосування для приєднання до апаратів та машин трубопроводів, запірних пристроїв, контрольно-вимірювальних приладів, а також для з‘єднання між собою окремих частин машин та апаратів. Фланцеве з‘єднання складається з двох симетрично розташованих фланців, ущільнюючого пристрою та кріпильних елементів (болтів або шпильок, гайок та шайб). Болти дозволяється застосовувати при умовному тиску до 4,0 МПа і температурі до 300°С. За умовним тиском більшим за 4 МПа і температурі вищій за 300оС застосовують шпильки. Фланцеві з‘єднання стандартизовані для труб і трубної арматури з Dy=10-1600 мм (ГОСТ 12820-80, ГОСТ 12822-80, ГОСТ 12821-80) і окремо для апаратів з Dy=600-4000 мм (ОСТ 26-426-79, ОСТ 26-427-79). Конструкції стандартних сталевих фланців для трубної арматури і труб див. табл. 13.1; 13.2; 13.3; 13.4 [1]. Фланці до апаратів та штуцерів обирають з відповідних стандартів за умовним проходом Dy та умовним тиском Ру, а матеріали – у залежності від температури, середовища та Ру. Під умовним проходом слід розуміти номінальний внутрішній діаметр апарата або труби. Умовний прохід позначається буквою Dу, з додаванням його розміру. Наприклад, умовний прохід розміром 200 мм позначають: Dy=200. Умовний тиск, регламентований ГОСТ 356-80, відповідно якому арматура та з‘єднувальні частини трубопроводів повинні виготовлятись на такі умовні тиски, МПа: 0,1; 0,25; 0,6; 1,0; 1,6; 2,5; 4,0; 6,4; 10; 16; 20; 25; 32; 40; 50; 64; 80; 100. Умовний тиск позначають літерою Ру з додаванням величини тиску. Наприклад, умовний тиск 6,4 МПа позначають Ру6,4. Умовний тиск слід приймати найближчим до робочого, але більший. Наприклад, якщо робочий тиск середовища Рр=0,7 МПа, то фланець слід приймати з умовним тиском Ру=1,0 МПа. Частіше використовують площинні приварні фланці ГОСТ 12820-80, фланці з конічною шийкою, приварні до труби впритул ГОСТ 12821-80, вільні фланці на приварному кільці і на відбортованій трубі ГОСТ 12822-80, а також фланці відлиті або ковані разом з трубою. Фланці литі використовують для литої сталевої або чавунної арматури; плоскі приварні – для зварної арматури; фланці з шийкою рекомендовано використовувати для штуцерів відповідальних апаратів із вуглецевої та легованої сталей, оскільки шийка підвищує міцність фланця і забезпечує якісне зварювання його з трубою. Сталеві вільні фланці на відбортованій трубі (ГОСТ 12822-80) слід використовувати для вхідних штуцерів в апаратах і машинах з алюмінію, міді та інших кольорових металів або кераміки, ферросиліду та інших неметалевих та крихких матеріалів. Крім того, вони рекомендуються до використання з метою економії дефіцитних і дорогих конструкційних матеріалів. 5.2.2. Порядок виконання вибору та розрахунків фланцевих з’єднань У зв‘язку з тим, що всі фланці стандартизовано, при виконанні проектних робіт, пов‘язаних з використанням будь-яких (круглих) фланців, їх не розраховують, а обирають за відповідними стандартами. У цьому проекті студенту потрібно, з огляду на конструкцію апарата (роз‘ємний, нероз‘ємний), вирішити питання: треба встановлювати люк-лаз на кришці апарата (нероз‘ємний), чи не треба, зважаючи на те, що апарат роз‘ємний, встановлювати додатково люк-лаз не потрібно. Якщо виникла потреба встановлювати люк-лаз, необхідний для обслуговування апарата, то його треба обрати з урахуванням робочого тиску в апараті, користуючись Ру ≥ Ра (якщо Ра<Ру, слід прийняти Ру найближче більше від Ра), та Dy люк-лаза, який обирають у залежності від того, де має бути встановлено апарат: у приміщенні чи надворі? Для апаратів, встановлених у приміщенні, діаметри люк-лазів мають бути меншими (400-450 мм), надворі, зважаючи на низькі температури взимку, більші (450-500 мм). Вибір конструкції люк-лаза виконують згідно з рис.8.4; 8.5 і таблиці 8.2 [1]. Після вибору необхідно зробити ескіз люк-лаза з постановкою всіх розмірів, вказаних у табл. 8.2. Розміри діаметра болтового кола Dб, діаметра отворів do, кількість отворів Z, розміри ущільнюючих поверхонь фланців обрати за таблицями 13.7, 13.8. Зробити ескіз фланця з нанесенням на ньому всіх необхідних розмірів. Розрахунки виконати для фланцевого з‘єднання люк-лаза за методикою вказаною нижче. Якщо апарат роз‘ємний, то до нього не потрібен люк-лаз, тому розрахунку підлягає фланцеве з‘єднання корпусу апарата з його кришкою. Відповідно до ОСТ 26-373-78 загальний порядок розрахунку та конструювання фланцевого з‘єднання такий: 1. За діаметром апарата Da=Dy і умовним тиском Ру≥Ра або за діаметром люк-лаза (для нероз‘ємних апаратів) та Ру≥Ра вибирають конструкцію (плоский приварний або приварний в притул) фланця і, в залежності від Ру, призначають форму ущільнюючої поверхні фланців (з’єднуючий гладкий виступ, виступ-западина або шип-паз). Далі за ОСТ 26-426-79 для площинних приварних або за ОСТ 26-428-79 для приварних впритул, виписують конкретні розміри фланців (Dф, Dб, D1 ……. do, Z). 2. За тиском Ру, температурою середовища t°С, а також враховуючи агресивність середовища обирають конструкцію, матеріал прокладки (табл. 13.24) і її ширину bп (табл. 13.25) [1]. 3. Викреслюють ескіз фланцевого з‘єднання, з урахуванням необхідних розмірів елементів з‘єднання. У зв’язку з тим, що фланці для апаратів стандартизовані та їх геометричні розміри наведені в таблицях стандартів, розрахунки підлягають тільки болтові з‘єднання. Тому метою розрахунку є визначення, з якого матеріалу повинні бути виготовлені болти цього з‘єднання, за умови що напруження, які виникають у болтах під дією внутрішнього надлишкового тиску, мають бути меншими за припустимі напруження вибраного матеріалу в межах наявних температур. Основним критерієм працездатності болтів є Для визначення напружень σ, які виникають у болтах фланцевого з‘єднання, необхідно визначити навантаження на болти Рб1 при затяжці з‘єднання (ta=20˚с) за формулою

і при робочих умовах (ta>20˚C):

де

α – константа жорсткості фланцевого з‘єднання, обирається за таблицею.

Для фланців з гумовими прокладками α =1,0. Dп.ср. = Dп.–bп – середній діаметр прокладки, м; Dп. – зовнішній діаметр прокладки, м; визначається за табл.13.14 [1]; be – ефективна ширина прокладки, м; якщо bп≤0,015 м, то якщо bп – визначають за табл.13.25. У випадках, коли прокладка встановлюється у з‘єднання типу шип-паз:

m – розрахунковий параметр, який залежить від матеріалу і конструкції прокладки (табл.13.28) [1]. Для визначення напруження у тілі болтів під час монтажу, отримане значення Рб1 ділять на підсумкову площу болтів:

а напруження, які виникають у болтах під час експлуатації при підвищеній температурі t˚:

де fб – площа найменшого поперечного перетину одного болта (табл.13.27 [1]), діаметр якого визначається у залежності від діаметра отвору, передбаченому у стандартному фланці (див. ескіз); z – кількість болтів у фланцевому з‘єднанні (дивись там же). Після визначення напружень, які виникають у перетинах болтів на стадії монтажу при температурі t=20˚c - σ20, та на стадії експлуатації при заданій температурі – σt з таблиці 13.22 [1] обирають матеріал, з якого будуть виготовлені болти, припустимі напруження в якому (при відповідній температурі) будуть більшими або рівними за розраховані σ20 та σt. Висновок: Для забезпечення надійної експлуатації апарата болти необхідно виготовити із сталі (вказати марку сталі), яка має [σ ]20=…….МПа., що більше за розраховане Вибір приводу 5.3.1. Вибір приводу до вертикального перемішуючого пристрою. Для надання механічним перемішуючим пристроям обертального руху, в хімічних апаратах використовують спеціальні приводи. Вітчизняна промисловість виготовляє стандартизовані приводи до вертикальних апаратів місткістю від 1 до 50 м³, виготовлених з вуглецевої, легованої та двошарової сталі. Ці приводи поділені на дев‘ять типів (I – IX). Характеристика цих приводів наведена в табл.32.1 – 32.16 [2]. Вибір приводу здійснюють за наведеними таблицями з урахуванням потужності, витраченої на перемішування середовища і частоти обертання мішалки. З огляду на задані параметри: потужності електродвигуна (Р, кВт) і частоти обертання мішалки (n, об./хв) з табл.32.11 обирають тип приводу (I – VII), потім, використовуючи табл.32.2 – 32.4 [2], визначають позначення приводу і типорозмір мотор-редуктора і далі за таблицями 32.7 – 32.13, у відповідності з позначенням приводу і типорозміром мотор-редуктора, виписують основні параметри приводу (d, H, H1, H2 і m – масу приводу). 5.3.2. Розрахунок вертикальних валів перемішуючих пристроїв на вібростійкість. 5.3.2.1. Загальні відомості. Вали перемішуючих пристроїв повинні бути міцними, жорсткими і вібростійкими. За умови, яка визначає працездатність вала на практиці, приймають вібростійкість. При виконанні цієї умови міцність і жорсткість вала, як правило, бувають забезпечені. В апаратах з перемішуючими пристроями, як правило, використовують жорсткі вали, які повинні мати кутову швидкість обертання вала ω і задовольняти умові:

для середовищ з динамічним коефіцієнтом в‘язкості μ≤0,3, кг/м²с, та густиною ρ≤1500 кг/м³. Першу критичну швидкість вала ωкр1 (рад/с) визначають за формулою

де L – розрахункова довжина вала, м; Е – модуль подовжньої пружності матеріалу вала, Н/м²;

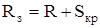

де r=7850 α – корінь частотного рівняння. Величину α визначають за графіками (рис.5.2) в залежності від розрахункової схеми вала.

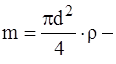

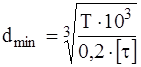

Рис. 5.2. Значення кореня частотного рівняння a Розрахункову схему вала обирають у залежності від типу приводу і конструкції опор (табл.32.29 [2]). Для виконання цих розрахунків відсутні відомості про реальний апарат, його геометричні та інші параметри (L, I, m, d, α), тому спочатку треба визначити наведені вище параметри, а потім повернутися до розгляду умов працездатності. 5.3.2.2. Розрахунки лінійних розмірів та інших параметрів вала Попередньо визначають мінімальний діаметр вала мішалки, з огляду тільки на обертальний момент Т:

де Р – потужність електродвигуна приводу, кВт;

n – частота обертання вала, згідно з завданням, об./хв. Тоді:

де [τ] – припустиме напруження на скручування для матеріалу вала, МПа. З урахуванням умов роботи валів, виготовлених із сталей, рекомендовано приймати [τ] дещо заниженими в межах [τ]=20-МПа. Після визначення d, слід прийняти найближчий, більший стандартний діаметр (40, 50, 65, 80, 95, 110, 130) та всі подальші розрахунки вести відносно цього діаметра (див. 5.23;5.24). Довжину вала L визначають у залежності від типу, розмірів і форми апарата та схеми закріплення вала (рис.4.1):

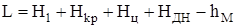

де Н1 – геометричний розмір стояка приводу (відстань від кришки апарата до нижнього підшипника мотор-редуктора) див. пункт 5.31, м; Hд=Нкр=0,25∙D – висота еліпсоїдної кришки, (днища); м; Нц=l – висота циліндричної частини апарата (визначено з таблиці при виборі D), м;

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-06; просмотров: 135; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.7.53 (0.025 с.) |

. (2.1)

. (2.1) , (2.2)

, (2.2) – розрахункове напруження зминання, МПа;

– розрахункове напруження зминання, МПа; – робоча довжина шпонки,

– робоча довжина шпонки,  – припустиме напруження зминання

– припустиме напруження зминання  .

. Рис. 2.3. Основний надпис для текстових конструкторських документів

Рис. 2.3. Основний надпис для текстових конструкторських документів

Рис. 2.5. Основний надпис до креслень

Рис. 2.5. Основний надпис до креслень

.

. , (4.11)

, (4.11) ,

,  (4.12)

(4.12) ;

; .

. . (4.13)

. (4.13) .

. мм.

мм. , яке визначають за формулою

, яке визначають за формулою , (5.1)

, (5.1) – сумарне навантаження на опори від дії ваги апарата

– сумарне навантаження на опори від дії ваги апарата  та ваги рідини Gрід, якою заповнено апарат (вага води, яка заповнює апарат під час гідравлічних випробувань).

та ваги рідини Gрід, якою заповнено апарат (вага води, яка заповнює апарат під час гідравлічних випробувань). та в сорочці

та в сорочці  , температури стінки, матеріалу та інше. Тому

, температури стінки, матеріалу та інше. Тому  , (5.2)

, (5.2) – вага циліндричної обичайки апарата, розраховується за формулою

– вага циліндричної обичайки апарата, розраховується за формулою , (5.3)

, (5.3) – об‘єм металу, що утворює обичайку, розраховується, як різниця зовнішнього та внутрішнього об‘ємів (рис. 5.1)

– об‘єм металу, що утворює обичайку, розраховується, як різниця зовнішнього та внутрішнього об‘ємів (рис. 5.1) (5.4)

(5.4)

.

. , (5.5)

, (5.5) – різниця між зовнішнім і внутрішнім напівеліпсоїдами, що утворюють кришку (днище), м³;

– різниця між зовнішнім і внутрішнім напівеліпсоїдами, що утворюють кришку (днище), м³; , (5.6)

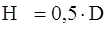

, (5.6) – зовнішній радіус еліпсоїдної кришки (днища), м;

– зовнішній радіус еліпсоїдної кришки (днища), м; =

=  , (5.7)

, (5.7) – зовнішня висота кришки (днища), м;

– зовнішня висота кришки (днища), м; . (5.8)

. (5.8) , при розрахунках

, при розрахунках  – слід додавати товщину стінки днища

– слід додавати товщину стінки днища  , прийняту у пункті 4.3.2.2.

, прийняту у пункті 4.3.2.2. , (5.9)

, (5.9) – об‘єм металу, що утворює конічне днище, розрахований як різниця об‘ємів зовнішнього та внутрішнього конусів, м³;

– об‘єм металу, що утворює конічне днище, розрахований як різниця об‘ємів зовнішнього та внутрішнього конусів, м³; . (5.10)

. (5.10) , а Н=D/2=R;

, а Н=D/2=R; . (5.11)

. (5.11) , (5.12)

, (5.12) – об‘єм метала, що утворює сорочку, м³;

– об‘єм метала, що утворює сорочку, м³; , (5.13)

, (5.13) .

. , (5.14)

, (5.14) , (5.15)

, (5.15) – об‘єм апарата, м3 (згідно з завданням),

– об‘єм апарата, м3 (згідно з завданням), =1000 кг/м³ – густина рідини (води).

=1000 кг/м³ – густина рідини (води). .

. , (5.16)

, (5.16) ;

; – припустиме напруження на зрізання, МПа.

– припустиме напруження на зрізання, МПа. .

. , (5.17)

, (5.17) , (5.18)

, (5.18) – навантаження, яке діє на фланцеве з‘єднання від внутрішнього тиску

– навантаження, яке діє на фланцеве з‘єднання від внутрішнього тиску  – сила осьового стискання прокладки, необхідна для забезпечення герметичності з‘єднання, МН;

– сила осьового стискання прокладки, необхідна для забезпечення герметичності з‘єднання, МН; ;

; м, то

м, то  ,

, ,

, , (5.19)

, (5.19) , (5.20)

, (5.20) ,а [σ]t=………..МПа, що більше за розраховане σt,= МПа.

,а [σ]t=………..МПа, що більше за розраховане σt,= МПа. (5.21)

(5.21) , (5.22)

, (5.22) – момент інерції поперечного перетину вала, м4; (5.23)

– момент інерції поперечного перетину вала, м4; (5.23) – маса одиниці довжини вала, кг/м; (5.24)

– маса одиниці довжини вала, кг/м; (5.24) – густина матеріалу сталевого вала;

– густина матеріалу сталевого вала;

, (5.25)

, (5.25) – кутова швидкість обертання вала, рад/c;

– кутова швидкість обертання вала, рад/c; , мм, (5.26)

, мм, (5.26) ,

,  – висота

– висота