Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Переробка і збагачення марганцевої рудиСодержание книги

Поиск на нашем сайте

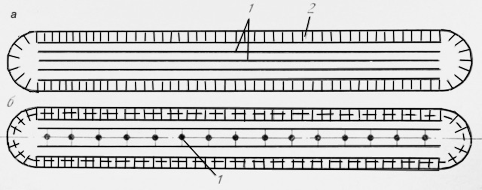

Практично усе, що сьогодні добувають із надр землі, піддається переробці і збагаченню. Збагачення корисних копалин – це технологічні операції, спрямовані на збільшення вмісту корисних копалин у продуктах, що випускаються. Збагачення марганцевої руди здійснюють гравітаційними, гравітаційно-магнітними методами і флотацією. Збагачення — найважливіша проміжна ланка між видобутком корисних копалин і їх використанням. В основі теорії збагачення лежить аналіз властивостей мінералів і їх взаємодій у процесах розділення — мінералургія. Збагачення дозволяє суттєво збільшити концентрацію цінних компонентів. Грушевська збагачувальна фабрика призначена для збагачення марганцевих руд шахт і кар’єрів ПАТ «МГЗК». До складу фабрики входять ГЗФ-1 та ГЗФ-2. Дата введення в експлуатацію ГЗФ-1 – 1961р, ГЗФ-2 – 1978р. Збагачення марганцевої руди ведеться згідно технологічних схем гравітаційно-магнітними засобами. Переробка марганцевої руди на збагачувальних фабриках включає ряд послідовних операцій, у результаті яких досягається відділення корисних компонентів від домішок. За своїм призначенням процеси переробки корисних копалин розділяють на підготовчі, основні (збагачувальні) і допоміжні (заключні). Кінцевою ціллю збагачення являється виробництво марганцевих концентратів згідно з ТУ. Підготовчі процеси призначені для розкриття або відкриття зерен корисних компонентів (мінералів), що входять до складу корисної копалини, і поділу її на класи крупності, що задовольняють технологічні вимоги наступних процесів збагачення. До підготовчих відносять процеси дроблення, подрібнення, грохочення і класифікації. Дроблення і подрібнення – технологічна операція та процес руйнування і зменшення розмірів грудок мінеральної сировини (корисної копалини) під дією зовнішніх механічних, теплових, електричних сил, направлених на подолання внутрішніх сил зчеплення, що зв’язують між собою частинки твердого тіла. Процес подрібнення відбувається за допомогою валкових, зубчастих, молоткових, гладковалкових дробарок типу ДДЗ, СМД, ДМЕ, ДГ,ДДЗЕ. Валкові дробарки виготовляються з гладкими — ДГ і зубчатими валками — ДДЗ. Принцип дії дробарок однаковий: вихідний матеріал подається зверху, затягується валками 2 (3), що обертаються назустріч один одному, і при проходженні між ними дробиться. Валкові дробарки з гладкими валками (рис. 1а) працюють за принципом роздавлювання вихідного матеріалу при затягуванні його в щілину між валками. Вони застосовуються для середнього і дрібного дроблення руд, коли недопустиме переподрібнення цінного крихкого мінералу (марганцеві руди).

Рис. 1. Валкові дробарки: а — з гладкими валками; б — з зубчатими валками. 1 — корпус; 2 — гладкі валки; 3 — зубчаті валки Валкові дробарки з зубчатими валками (рис. 1б) призначені для крупного і середнього дроблення м'яких і крихких порід при необхідності одержати грудковий дроблений продукт із невеликим вмістом дріб'язку.

Фото 2. Подрібнювальна машина Грохочення і класифікація застосовуються з метою розділення корисної копалини на продукти різної крупності – класи крупності. Грохочення здійснюється розсіванням корисної копалини на решетах і ситах з каліброваними отворами на дрібний (підрешітний) продукт і крупний (надрешітний). Грохочення застосовується для розділення корисних копалин за крупністю на просівних поверхнях. Процес грохочення відбувається за допомогою спеціального обладнання – грохоти інерційні середнього і легкого типу – ГИСЛ-62, ГИСЛ-42, ГИЛ-42, КТ-6. Класифікація матеріалу за крупністю здійснюється у водному або повітряному середовищі і базується на використанні розбіжності у швидкостях осадження частинок різної крупності. Великі частинки осаджуються швидше і концентруються в нижній частині класифікатора, дрібні частинки осаджуються повільніше і виносяться з апарата водним або повітряним потоком. Одержувані при класифікації крупні продукти називаються пісками, а дрібні – зливом. Класифікація застосовується для розділення дрібних і тонких продуктів по зерну розміром не більше 1 мм. Класифікація здійснюється на класифікаторах типу ІКСН, КСН, КСП, РОЄ.

Фото 3. Класифікатор

Дешламація –розділення продуктів по крупності в центробіжному полі здійснюється за допомогою обладнання ГЦ-50, ГЦ-71, ГЦ-100. Наступний етап – згущення рідких продуктів пульпи для подальшого збагачення відбувається за допомогою радіальних згущувачів типу – П-15, П-30. На ГЗФ використовують транспортувальне обладнання – насои типу 5ГР-8, 8ГР-8, 12ГР-8. До основних збагачувальних операцій відносять: 7 Промивка – відділення марганцевих мінералів від пустої породи в водному середовищі за допомогою механічної дії промивочних машин коритного типу КГ-25. 8 Відсадка – розділення мінералів за сортами в залежності від питомої ваги. Відсадка здійснюється за допомогою пневматичних і діафрагмових відсадочних машин типу ОПМ, ОМПР, МО, ОМРМ, МОД. 9 Електромагнітна сепарація – відділення марганцевих мінералів від кварцового піску під дією магнітного поля. Сепарація здійснюється за допомогою магнітних сепараторів типу 4ЕВМ, ВМС. Основні дільниці ГЗФ-1, ГЗФ-2: 1. Корпус прийому руди. 2. Промивка. 3. Збагачення. 4. Склад готової руди (завантаження). 5. Дільниця оборотного водопостачання.

Марганцева руда з шахт, кар’єрів поступає в корпус прийому руди в думпкарах, завантажується в прийомні бункери, через постачальник по похилій галереї стрічковим конвеєром доставляється на збагачувальну фабрику і потрапляє в дробарки І стадії (ДДЗ-1500*1200Г – ГЗФ-1; СМД-115, ДМЕ-ГЗФ-2).

Фото 1. Похила галерея зі стрічковим конвеєром Руда подрібнюється до максимальної величини – 80-100мм і по галерейним стрічковим конвеєрам В-1200м потрапляє в дробарки ІІ – стадії (ДДЗ-2М – ГЗФ-1; СМД-175 – ГЗФ-2. Після подрібнення до 50мм руда подається по технологічним трактам в промивні машини КГ-25. З них після грохочення та класифікації руда потрапляє на збагачення. Готовий концентрат по сортам з дільниці збагачення передається на склад готової продукції. Технологічна вода на ГЗФ подається з насосної зворотного водопостачання і повертається для відстоювання в зворотному циклі. Управління основним технологічним обладнанням автоматизовано і виконується з диспетчерського пункту.

Шахтний транспорт В умовах шахт Марганецького басейну застосовується два види технологічного транспорту: - конвеєрний; - електровозна відкатка. Транспортування гірничої маси конвеєрами відбувається прямолінійними горизонтальними виробками, від видобувного забою КЛЗС-2-А (КШЛС) з перевантаженням на штрекові конвеєри КТМ-650 (КШЛТ-650) і на магістральні 1Л-80. В подальшому, залежно від системи розробки гірнича маса може перевантажуватись на похилий конвеєр 1ЛУ-120 або в вагонетки ВГ-1,0, ВГ-1,5 з транспортуванням електровозами 4КР-600, 7КР-600 до вертикального стволу. Електровозний транспорт оснащується контактними дротами ТФ-85, ТФ-65 з напругою постійного струму U=275В, рейками Р-2А. Із загальної кількості електровозів ~80% задіяно для транспортування гірничої маси і 20% - для доставки матеріалів і устаткування. Перевага стрічкових конвеєрів: продуктивність, легкість обслуговування, відносно велика відстань транспортування від одного приводу, надійність, безшумність у роботі, простота конструкції і порівняно невелика питома вага витрат електроенергії, можливість автоматизації. Недоліки: висока вартість і короткий строк служби стрічки, неможливість роботи на криволінійних трасах, обмежений кут нахилу (граничний 16-180) і транспортування гірничої маси до 300мм у перерізі. Для забезпечення нормальної роботи конвеєрного транспорту стрічка повинна мати достатню міцність. Для піземних конвеєрів застосовують гумовотканні (КЛЗС, КШЛС, КТМ, КШЛ, 1Л-80) і гумовотросові (1ЛУ-120, 2ЛУ-120).

Рис. 5. Конструкції гумовотканинної (а), і гумовотросової (б) стрічок. Основними частинами конвеєрної стрічки є каркас (1) і захисне покриття (2). Призначення каркаса – сприйняття поздовжніх і поперечних навантажень, а захисного покриття – захист каркасу від механічних пошкоджень. Каркас гумовотканинних стрічок - Ш, 2Ш, ПВХ (рис.5а) складається з пошарово прокладених прокладок 1. Призначення прокладок – передача тягового зусилля від приводного барабана. Захисний шар гуми (обкладка) 2 наноситься на каркас зверху, знизу і з боків. Верхній шар гуми – робочий, який товщий ніж нижній (неробочий). Для транспортування гірської маси у вітчизняних легких конвеєрах використовують стрічки з каркасом, який містить 72 % бавовни і 28 % лавсану. Подовження (розтягування) таких стрічок при робочих навантаженнях складає 3,5-5,0 %. Гумовотросові стрічки - РТЛ, РТЛО використовують на магістральних конвеєрах великої довжини. Вони мають високу міцність (до 30 кН/см і більше) і мале відносне подовження (до 0,25 %). В гумовотросовій стрічці (рис.5, б) основою служать стальні канатики – троси 1. Недоліком гумовоотросових стрічок є велика маса і трудоємність з'єднання стиків при поривах та з’єднаннях стрічок. Для з'єднання кінців високоміцних тканинних і гумовотросових стрічок на стаціонарних конвеєрах використовують гарячу вулканізацію, шарнірне з’єднання, а також метод холодної вулканізації.

Ремонтно-механічний цех РМЦ складається із 4-х основних дільниь: 1. електродільниця; 2. механічна дільниця; 3. дільниця ГШО (гірничого шахтного обладнання); 4. ковально-наплавильна дільниця

Призначення електродільниці – виконання капітальних ремонтів електродвигунів до Р=200кВТ, техобслуговування до Р=1500кВТ, капіатльний ремонт електрозварювальних і силових трансформаторів, ремонт електроапаратури різноманітного гірничошахтного обладнання. Призначення механічної дільниці-виконання ремонтів насосів шахтних, кар’єрних і фабричних (ГЗФ) практично всіх типорозмірів, капітальний ремонт привідних редукторів ГШО, виготовлення конструкційних елементів конвеєрів, виготовлення і ремонт запасних деталей різних вузлів ГШО, ремонт вузлів кар’єрного обладнання екскаваторів ЕКГ-4,6, ЕШ-10/10, ЕШ-20/70, ЕШР-5000 і т.д. Призначення дільниці ГШО - ремонт комбайнів КДР-6 та їх елементів і вузлів, а також ремонт навантажувальної машини ППН-1С, вагонеток. Призначення ковально-наплавильної дільниці – забезпечення всіх ремонтних дільниць РМЦ необхідними для виконання ремонтних робіт деталями; виготовлення елементів кріплення для шахт (клинів, бокових скоб), гірничих лопат, обушків, шарнірних з’єднань для гумовотканинних стрічок; наплавка коліс ВГ-1,0, ВГ-1,5,;4КР-600, 7КР-600.

Ознайомлення з Планом ліквідації аварії

Важливим заходом щодо запобігання негативних наслідків аварій у шахтах є план ліквідації аварій. Це заздалегідь розроблений у всіх деталях план узгоджених дій працівників шахти і гірничорятувальних частин під час аварії. План ліквідації аварій - це документ, що визначає заходи і дії, необхідні для порятунку людей і ліквідації аварій у шахтах і рудниках в початковій стадії їх виникнення. Кожна його позиція діє з моменту сповіщення про що сталася аварії до повного виведення людей із шахти на поверхню або в безпечні місця.

Матеріали перевірок оформляються актами: - акт перевірки реверсивних засобів з пропуском повітряного потоку, згідно з ПЛА; - акт про стан виходів із очисних забоїв, дільниць і шахти, та можливість пересування по ним гірничих рятувальників у респіраторах; - акт перевірки протипожежного обладнання і трубопроводів. Акти додаються до ПЛА. Крім того, всі пристрої та засоби протипожежного захисту в шахті щомісяця перевіряються начальником пило вентиляційної служби в присутності представника ВГРЧ. Відповідальність за правильне складання плану ліквідації аварій несуть головний інженер шахти і командир ВГРЧ, з яким погоджено цей план. Робітники шахти повинні бути ознайомлені зі способами оповіщення про аварії (аварійної сигналізацією), шляхами виходу людей з аварійних і загрозливих ділянок, а також зі своїми обов'язками і правилами особистої поведінки на випадок виникнення аварії. У плані ліквідації аварій передбачаються: · заходи щодо порятунку людей, захоплених аварією в шахті; · заходи з ліквідації аварій у початковій стадії їх виникнення; · дії інженерно-технічних працівників та робітників при виникненні аварій; · дії ВГРЧ і допоміжної гірничорятувальної команди (ВГК) у початковій стадії виникнення аварій. План ліквідації аварій містить оперативну частину, де передбачено: способи оповіщення про аварію всіх або окремих ділянок та робочих місць, шляхи виведення людей з аварійних ділянок і з шахти, дії осіб нагляду, відповідальних за виведення людей і за здійснення технічних заходів з ліквідації аварій, виклик гірничорятувальної частини і шляху прямування відділень ВГРЧ для порятунку людей і ліквідації аварії, список посадових осіб, які мають бути своєчасно сповіщені про аварію тощо. Копія списку має бути у диспетчера шахти.

До оперативної частини плану ліквідації аварій додаються такі документи: - - план вентиляції (схема вентиляції), складений відповідно до вимог Інструкції зі складання вентиляційних планів; - план поверхні шахти з нанесенням розташування шурфів, штольнь та інших виходів на поверхню і під'їзних шляхів до них, свердловин, розломів, водойм і резервуарів води з зазначенням їх місткості, насосів, водопроводів із зазначенням їх діаметрів, напору і кількості води, що надходить з ним до проммайданчику шахти, гідрантів, вентилів, пожежних гайок, складів протипожежних матеріалів та обладнання на поверхні; - схема електропостачання шахти, складена згідно з вимогами Єдиних правил безпеки при розробці рудних, нерудних і розсипних родовищ підземним способом.

План ліквідації аварій з усіма додатками знаходиться у головного інженера шахти, диспетчера шахти і командира ВГРЧ. У начальників ділянок повинні перебувати виписки з цього плану, що відносяться до їх ділянок, із зазначенням шляхів виходу людей з шахти. До примірника плану ліквідації аварій, що знаходиться у головного інженера, додаються бланки спеціальних перепусток на спуск людей у шахту під час аварії; оперативний журнал з ліквідації аварії; список членів допоміжної гірничорятувальної команди із зазначенням їх професій (посад), домашніх адрес і телефонів.

ЩОДЕННИК

ЗМІСТ 1. Техніка безпеки на гірничому підприємстві……………………………………..4 1.1Загальні положення………………………………………………………...6 1.2Техніка безпеки при експлуатації електроустановок 1.3 Протипожежні заходи безпеки 2. Вивчення переробки та збагачення руд 2.1. Короткі відомості про Нікопольський марганцевий басейн та марганцеву руду. 2.2. Переробка і збагачення марганцевої руди 3. Вивчення поверхневого комплексу шахти 3.1Технологічний комплекс поверхні шахти 3.2Стаціонарні установки 3.2.1 Підйомна установка 3.2.2 Вентиляторна установка 3.2.3 Водовідлив шахти 3.2.4 Компресорна установка 4. Вивчення капітальних та підготовчих гірничих виробок 5. Ознайомлення з технологічними процесами очисного видобутку руд 6. Ознайомлення з виготовленням кріплення на підприємстві 7. Механізація очисних та підготовчих робіт 7.1Машини і механізми для проведення підготовчих робіт 7.2 Устаткування очисного забою 8. Шахтний транспорт 9. Ремонтно-механічний цех 10. Ознайомлення з Планом ліквідації аварії 11. Список використаної літератури

Список використаної літератури

1. Зарубашвили И.И., Каландадзе В.А., Кикабидзе А.Ф. Разработка марганцеворудных месторождений. – М.: Недра, 1987. – 176с. 2. Урванцев В.П., Остроухов И.И., В.П. Логвинов. Добыча, переработка и использование марганцевых руд. М. Недра, 1980. – 294с. 3. Малахов Г.М., Головко Л.К и др. Совершенствование методов добычи и обогащения марганцевых руд. М. Недра, 1974. – 288с. 4. Умнов А.Е. Охрана труда и противопожарная защита в горно-рудной промышленности. М. Недра, 1985. – 246с. 5. Наказ Держнаглядохоронпраці України від 9 січня 1998 р. N 4 «Правила безпечної експлуатації електроустановок споживачів».

Для кожної шахти, що діє, реконструюється, будується і закривається (ліквідується), повинний бути складений план ліквідації аварій (далі - ПЛА). ПЛА розробляється на кожні б місяців головним інженером шахти та командиром обслуговуючого шахту гірничорятувального взводу, узгоджується з командиром воєнізованого гірничорятувального загону (окремого взводу) ДВГРС та затверджується технічним директором організації, до складу якої входить підприємство (самостійної шахти), за 15 днів до запровадження в дію. Під час проходження вертикальних і похилих стволів, не збитих із шахтою, ПЛА складається на весь період проходки стволів двічі - на період проходження й на період армування, а узгоджується щорічно. ПЛА повинні передбачатися заходи, які здійснюються негайно у разі виявлення аварії і забезпечують: порятунок людей, захоплених аварією; ліквідацію аварії й попередження її розвитку. З метою розроблення заходів щодо рятування людей, ліквідації та попередження розвитку аварій перед складанням плану перевіряється: забезпечення шахти, горизонтів, гірничих виробок запасними виходами, придатність їх для пересування людей, проходження гірничорятувальників у респіраторах і транспортування потерпілих; можливість і час доставки технічних засобів ліквідації аварії в найбільш віддалені дільниці і 10 виробки шахт, а також у місця зі складними транспортними маршрутами; відповідність часу руху по загазованих виробках терміну захисної дії прийнятих на шахті саморятувальників; наявність, стан і розташування засобів рятування гірників (місця групового зберігання саморятувальників, пункти переключення в резервні саморятувальники та ін.), підготовленість працівників до їх використання; очікувана газова обстановка на ділянках у випадку відключення дегазаційної системи; час загазування тупикових вибоїв у разі зупинки ВМП; стійкість вентиляційних струменів у виробках при дії теплової депресії пожежі, здійснюваність намічених заходів щодо запобігання самочинного перекидання вентиляційного струменя й забезпечення стійкого аварійного режиму провітрювання. Вибір вентиляційних режимів та заходів щодо забезпечення стійкості провітрювання проводиться з урахуванням депресійної зйомки. Ефективність вентиляційних режимів, передбачених ПЛА, перевіряється на ЕОМ і узгоджується з ДВГРС; стан вентиляційних пристроїв, у тому числі справність реверсивних пристроїв головних (допоміжних) вентиляційних установок, можливість виконання вентиляційних режимів, що передбачаються планом; наявність і стан засобів повідомлення про аварію; розміщення пунктів допоміжної гірничорятувальної команди та розстановка членів ДГК у шахті, відповідність кількості розрахунку, їх підготовленість; водопостачання, забезпеченість шахти засобами пожежогасіння і їх стан, підготовленість працівників до їх застосування, стан протипожежних дверей і ляд. За матеріалами перевірок установлюються зони ураження у разі пожеж, вибухів, раптових викидів, гірничих ударів, обвалів, проривів води, проникнення отруйних хімічних речовин та ін., визначається зона реверсування вентиляційного струменя, робиться оцінка пожежної небезпеки гірничих виробок і, за необхідності, розробляються додаткові заходи щодо підвищення пожежної безпеки. Матеріали перевірок оформляються актами і розглядаються на нараді при головному інженерові шахти за участю командира ДВГРС. За результатами наради складається протокол, який підписується головним інженером шахти й командиром взводу ДВГРС, що обслуговує шахту, і разом з матеріалами перевірок додається до плану ліквідації аварій. ПЛА розробляється відповідно до очікуваної ситуації в шахті на момент введення його в дію. Передбачені планом технічні засоби й матеріали для здійснення заходів із рятування людей і ліквідації аварій повинні бути у справному стані і необхідній кількості, а особи, відповідальні за виконання заходів, і виконавці повинні вміти ввести їх у дію. Для шахти, що включає у свою вентиляційну систему виробки шахти, що будується (реконструюється), розробляється єдиний план ліквідації аварій. Відповідальність за правильне складання плану ліквідації аварій і його відповідність дійсному стану на шахті несуть головний інженер шахти й командир гірничорятувального взводу, який обслуговує шахту. При введенні нових і ліквідації відпрацьованих дільниць і виробок, зміні схеми вентиляції й запасних виходів головний інженер шахти зобов'язаний протягом доби внести до ПЛА й погодити з командиром взводу ДВГРС, що обслуговує шахту, відповідні виправлення й доповнення. У разі невнесення необхідних змін чи виявлення невідповідності плану дійсному стану в шахті командир ВГРЗ має право розузгоджувати план ліквідації аварій, а командир взводу - окремі його позиції. Про розузгодження командир ВГРЗ, ВГРВ письмово доводить до відома головного інженера шахти, технічного директора організації, до складу якої входить підприємство, а також місцевий орган Держнаглядохоронпраці. ПЛА повинний мати титульний лист (додаток 1) із підписами осіб, які розробляють, погоджують і затверджують план, зміст, та містити: оперативну частину, складену за формою; обов'язки осіб, що беруть участь у ліквідації аварій, і порядок їх дії; список посадових осіб і установ, які повинні бути негайно сповіщені про аварію; основні правила поведінки (дії) працівників шахти під час аварій; вказівки з ліквідації наслідків аварійних ситуацій (загазування, обрив кліті, ураження електрострумом та ін.), що розробляються відповідно до типових вказівок з ліквідації наслідків аварійних ситуацій. До оперативної частини плану ліквідації аварій повинні бути додані такі документи: схема вентиляції шахти, що складається відповідно до вимог Інструкції зі складання вентиляційних планів. На схему вентиляції додатково наносяться: номери позицій ПЛА, час загазування (у разі зупинки ВМП) тупикових виробок до гранично припустимої концентрації, пункти ДГК, схема дегазаційних трубопроводів із зазначенням місць встановлення і номерів засувок, контрольно-вимірювальних приладів (за наявності на шахті дегазації); розрахунковий час прибуття відділень на аварійну дільницю з поверхні; схема (план) гірничих виробок і план поверхні з' нанесенням засобів пожежогасіння, засобів сповіщення про аварію, засобів групового рятування робітників у разі аварій, принципової схеми подавання води в шахту з водоймищ, резервуарів і інших джерел, під'їзних шляхів до стволів, шурфів; плани гірничих виробок по пластах або горизонтах із нанесенням напрямку руху повітря, місць встановлення телефонів і їх номерів; поповерхова схема баштових копрів з нанесенням і ібів пожежогасіння, маршрути виходу людей; мікросхеми гірничих виробок шахти (додаються до екземпляра, що зберігається в ДВГРС) із нанесенням напрямку руху повітря, місць встановлення телефонів і їх номерів, номерів телефонів диспетчера й головного інженера, довжини й кутів нахилу основних гірничих виробок. Кількість мікросхем визначають особи, що погоджують план ліквідації аварій; схема вентиляції шахти у реверсивному режимі з указівкою витрати повітря згідно з актом про проведення реверсування повітряного струменя; схема підземної кабельної мережі, нанесеної на схематичний план гірничих виробок шахти; протокол технічної наради при головному інженері шахти. ПЛА складається з позицій. До однієї позиції включається одна чи декілька сполучених гірничих виробок, якщо щодо цих виробок дотримуються такі умови: передбачається однаковий аварійний режим провітрювання; застосовуються однакові заходи щодо порятунку людей; збігаються маршрути руху гірничорятувальних відділень і порядок виконуваних ними робіт. Допускається поєднувати випадки пожежі й вибуху в одній позиції, якщо дотримуються викладені вище умови. Для кожної тупикової виробки на випадок пожежі (вибуху) розробляється окрема позиція. Кожній позиції привласнюється номер, який наноситься на схему вентиляції (план гірничих робіт). Нумеруються позиції за напрямком руху вентиляційного струменя, починаючи з поверхні. Виробки, які входять до однієї позиції, на схемі вентиляції розфарбовуються одним кольором. В оперативній частині плану ліквідації аварій позиції розташовуються в зростаючому порядку, причому номер кожної позиції повинен збігатися з відповідним номером сторінки оперативної частини. Плани з відповідними додатками повинні знаходитися у гірничого диспетчера та у гірничорятувальному взводі, що обслуговує шахту. На ділянках, на видних місцях у нарядних повинні бути вивішені правила поведінки (дій) працівників дільниці при аваріях і конкретні маршрути їх виходу відповідно до ПЛА. До екземпляра плану, що знаходиться у гірничого диспетчера, повинні бути додані бланки спеціальних пропусків на спуск людей у шахту під час аварії. Список осіб і установ, які повинні повідомлятися й викликатися у разі аварії, повинен знаходитися на телефонній станції шахти. Вивчення ПЛА посадовими особами шахти провадиться під керівництвом головного інженера після узгодження плану з ДВГРС, при цьому вивчаються також "Обов'язки посадових осіб, що беруть участь у ліквідації аварій, і порядок їх дій" (додаток 3). Ознайомлення робітників із правилами поведінки у разі виникнення аварій і запасними виходами організує й несе відповідальність за своєчасне ознайомлення начальник дільниці. Ознайомлення проводиться під час влаштування робітника на шахту і надалі один раз у півріччя після узгодження плану з ДВГРС, а також при його коригуванні в частині, що стосується даної дільниці. Члени ВГК дільниць після кожного узгодження і затвердження плану ліквідації аварій повинні здійснити практичний прохід по гірничих виробках до місць можливого виникнення аварій дільниць, на які вони залучаються відповідно до ПЛА. Практичний прохід по гірничих виробках організується головним інженером шахти, про що робиться запис у журналі інструктажу дільниці. Ознайомлення працівників із запасними виходами проводиться шляхом безпосереднього їх проходу виробками від місця роботи до виходу на поверхню. Після ознайомлення з правилами поведінки при виникненні аварії і запасними виходами працівники розписуються про це в Книзі інструктажу з безпеки робіт.

5.Основні правила поведінки (дій) працівників шахт під час аварій. Усі працівники шахти повинні твердо знати правила поведінки в аварійних обставинах, місця, де розташовуються засоби протиаварійного захисту й саморятування, й уміти користуватися ними. Люди, які знаходяться в шахті і помітили ознаки аварії, зобов'язані негайно повідомити про це гірничому диспетчерові або змінному керівнику робіт. Раптова зміна напрямку вентиляційного струменя є сигналом до виходу на поверхню. Усі працівники шахти зобов'язані твердо засвоїти наступні основні правила власної поведінки під час аварій.

Сучасне гірниче кріплення поділяють: за призначенням і видом виробок — на кріплення капітальних, підготовчих і очисних виробок, кріплення горизонтальних, похилих і вертикальних виробок, кріплення сполучень і перетинів виробок; за основним матеріалом, з якого виготовлене гірниче кріплення, — на металеве, дерев'яне, кам'яне, залізобетонне, бетонне, полімерне, змішане гірниче кріплення. За робочими характеристиками розрізняють жорстке і податливе кріплення; за характером взаємодії з оточуючими породами — на підтримуюче, підпірне, захисне, ізолююче, зміцнююче, комбіноване кріплення. Гірниче кріплення капітальних і підготовчих виробок поділяють: за терміном служби — на тимчасове і постійне; за формою контуру — на прямокутне, трапецієвидне, полігональне, бочкоподібне, склепінчасте, кругове; за мірою перекриття периметру перетину виробки — на замкнене і незамкнене; за конструктивним виконанням — на суцільне, рамне і анкерне гірниче кріплення. За способом виготовлення і спорудження розрізняють збірне і монолітне кріплення. Гірниче кріплення очисних вибоїв поділяють: за конструктивним виконанням — на індивідуальне, механізоване і щитове; за функцією — на привибійне і посадкове кріплення. Металлическая крепь вследствие высокой прочности, долговечности и огнестойкости получила широкое распространение при креплении капитальных и подготовительных выработок на рудниках и шахтах. Срок службы крепи от 3 до 15 лет и более. Применяют ее в породах любой крепости и при любой форме поперечного сечения выработки. Аркове кріплення використовується за наявності вертикального і бокового тиску гірських порід Крепь используют в виде арок, колец, трапециевидных и бочкообразных рам, изготавливаемых из стальных прокатных профилей типа СВП, двутавров обычного типа или широкополочных (в зарубежной практике), а в отдельных случаях из железнодорожных рельсов. Соединения элементов крепи между собой могут быть жесткими, шарнирными, податливыми или шарнирно-податливыми. Арки, кольца и рамы устанавливают в выработке с шагом 0,5–1,2 м. Кровлю и стенки (бока) при небольшом сроке службы выработки затягивают тонким круглым лесом, распилами, досками или обаполами, а при длительном − железобетонными затяжками, металлической решеткой или сеткой, стекловолокнистым рулонным материалом или штучными стеклопластиковыми затяжками. Трапециевидные крепежные рамы относят к жесткой крепи и применяют в выработках со сроком службы 3–10 лет при установившемся горном давлении. Элементы трапециевидных рам изготавливают из двутавровых балок обычного и широкополочного профиля, швеллерных балок, из бывших в употреблении железнодорожных и рудничных рельсов, а также из труб. Нижние концы стоек неполных рам при крепких породах устанавливают в лунки глубиной 5–15 см и опирают на породу при помощи прямоугольной металлической плитки, приваренной к концу стойки (рис. 32, а); в мягких породах стойки опирают на лежень (рис. 32, б). Лежни могут быть железобетонные, металлические, деревянные. При большом боковом давлении применяют податливую крепь (рис. 32, в). Элементы крепежных рам соединяют с помощью специальных башмаков, скоб, болтов, стяжек. Достоинства трапециевидной металлической крепи заключаются в простоте изготовления и установки, недостатки − в отсутствии податливости и меньшей несущей способности элементов крепи, чем в арочных конструкциях. При высоком давлении со стороны кровли возможно усиление верхняка одним или двумя продольными подхватами на стойках. Металеве кріплення унаслідок високої його міцності, довговічності, вогнестійкості і можливості повторного використання широко застосовують у капітальних і підготовчих виробках у вигляді арок, трапецієподібних діжцеподібних рам і кілець, що можуть бути жорсткими, податливими і шарнірними Трапецієподібні металеві рами відносяться до жорсткого кріплення і застосовуються у виробках із значним терміном службі (більше 3—5 років). Трапецієподібні металеві рами застосовують у виробках із терміном служби від 3 до 10 років при стійкому гірничому тиску. Елементи трапецієподібних рам виготовляють із двотаврових балок № 16—17. З'єднання верхняка зі стояками здійснюють за допомогою накладок або спеціальних башмаків. Гідностями металевого трапецієподібного кріплення є простота виготовлення й установки. Недоліками є відсутність податливості, і менша несуча спроможність елементів кріплення, чим в аркових конструкціях. Арковекріплення виконується у вигляді жорстких, шарнірних або податливих конструкцій. Жорстке кріплення виготовляється у вигляді двохшарнірної арки із двотавру № 14—20, із залізничних та рудничних рейок і звичайно складається з двох піварок, що поєднуються у замку за допомогою металевих накладок і болтів. Найбільш поширене аркове податливе трьохланкове кріплення КМП-А3 зі спецпрофілю СВП, що складається з 3-х елементів: верхнього сегмента, обкресленого одним радіусом, і 2-х бічних елементів, криволінійних по всієї довжині або що мають прямолінійну ділянку (рис. 2-6). Елементи арки з'єднують внахлест і стягують двома хомутами. Арки звичайно встановлюють через 0,5—1,2 м і з'єднують між собою в 3-х місцях міжрамними стяжками (розстрілами). Податливість кріплення обумовлюється ковзанням елементів у вузлах їхніх сполучень після того, як зовнішнє навантаження перебільшує сили тертя. У трьохланкового кріплення вертикальна податливість досягає 300—350 мм. В умовах, коли необхідно забезпечити більшу податливість, використовується п’ятиланкове аркове кріплення КМП-А5 з податливістю до 1000 мм, яка досягається за рахунок використання додаткових стійок. Для забезпечення стійкості у подовжньому напрямку між рамами, арками або кільцями кріплення обов’язково повинні встановлюватись дерев’яні або металеві розпірки в кількості не менше двох на кожний елемент. Іноді дерев’яні розпірки встановлюють суцільно, тоді вони виконують роль звичайної затяжки.

|

||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 464; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.161.216 (0.019 с.) |