Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Типичные дефекты при рубке, причины их появленияСодержание книги

Поиск на нашем сайте

Тема 5 РУБКА

Студент должен

знать: - назначение слесарной рубки; - инструменты, применяемые при рубке; - углы заточки инструментов; - правила рубки металла; - правила техники безопасности при рубке металла.

уметь: - выполнять рубку металла в тисках по разметочным рискам.

Оснащение рабочего места: плиты для рубки (наковальни); тиски слесарные, тиски ручные, молотки, зубила слесарные длиной 175 мм, крейцмейсели, канавочники, линейки металлические, чертилки, кернеры, заточный станок, шаблоны для проверки углов заточки зубил, очки защитные.

Рубка металла представляет собой операцию обработки металлов резанием, при которой с помощью режущего инструмента – зубила, крейцмейселя или канавочника – с заготовки или детали удаляют излишний слой металла или заготовку разрубают на части, вырубают отверстие в листовом металле, прорубают смазочные канавки и т.п. Рубку производят в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокая точность обработки. Рубку мелких заготовок производят в тисках, крупные заготовки рубят на плите или наковальне, особо крупные на том месте, где они находятся. Для рубки применяются следующие инструменты: зубило, крейцмейсель, канавочники. Зубило слесарное (рис. 5.1, а) состоит из 3-х частей: рабочей 2, средней 3 и ударной (бойка) 4. Рабочую часть зубила, заканчивающуюся клиновой режущей частью 1, и боек закаливают и отпускают.

После термической обработки режущая кромка должна иметь твердость НRС 55...60; боек НRС 35...40. Зубила изготавливают длиной 100-200 мм, ширину режущей кромки соответственно выбирают 5...25 мм. Угол заострения зубила в зависимости от обрабатываемого материала затачивают на заточном станке до следующих размеров (град): Твердые материалы (чугун, твердая сталь, бронза) 70 Материалы средней твердости (сталь) 60 Мягкие материалы (медь, латунь) 45 Алюминиевые сплавы и цинк 35 Чем меньше угол заострения, тем меньшую силу необходимо приложить для резания. Головка зубила - боек делается всегда в виде усеченного конуса с полукруглым верхним основанием, так как в этом случае наносимый молотком удар приходится по центру головки зубила. Конусная головка, кроме того, меньше расклепывается при работе. Крейцмейсель (рис. 5.1, б) отличается от зубила более узкой режущей кромкой. Применяется для вырубания узких канавок, пазов и т.п. Чтобы крейцмейсель, углубляясь в канавку, не заклинивался, его режущую кромку делают несколько шире рабочей части. Крейцмейселем также пользуются для срубания поверхностного слоя с широкой чугунной плиты, когда сначала прорубают узкие канавки, а затем оставшийся металл зубилом. Углы заточки, твердость рабочей и ударной части крейцмейселя те же, что и у зубила. Канавочники (рис. 5.1, в) отличаются от крейцмейселя только изогнутой формой режущей кромки и применяются для вырубания смазочных канавок во вкладышах и втулках подшипников и при других подобных работах. Приступая к рубке, необходимо подготовить рабочее место. Зубило располагают на верстаке с левой стороны тисков режущей кромкой к себе, а молоток – с правой стороны бойком направленным к тискам. Большое значение при рубке имеет правильное положение корпуса слесаря: при рубке надо стоять у тисков устойчиво вполоборота к ним, левей тисков (рис. 5.2, а). Положение ног слесаря показано на рис. 5.2, б. Качество и производительность рубки зависит от вида ударов молотком. Различают 3 вида удара молотком: кистевой, локтевой, плечевой. Перед началом работы необходимо выполнить тренировочные упражнения по нанесению различных ударов молотком.

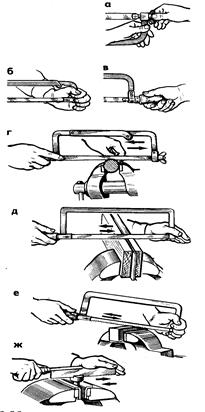

При кистевом ударе (рис.5.3, а) изгибаются только кисти правой руки. Таким ударом пользуются при выполнении легкой и точной работы: снятие тонких слоев металла, удаление небольших неровностей, рубке тонкой листовой стали и т.п. При локтевом ударе (рис. 5.3, б) рука изгибается в локте и удар получается более сильным. Этим ударом пользуются при обычной рубке, снятии слоев металла средней толщины, прорубании пазов и канавок. При плечевом (рис. 5.3, в) – рука двигается в плече, при этом получается большой замах и максимальная сила удара. Плечевой удар применяют при рубке толстого металла, удалении большого припуска за один проход, обработке больших плоскостей. Частота замахов молотком в минуту должна быть 40-60 при кистевом; 30-40 замахов при локтевом и плечевом ударах. При рубке металла большое значение имеет правильная установка оси зубила и обрабатываемой поверхности заготовки. Угол между заготовкой (плоскостями губок тисков) и осью зубила должен быть равен 450, угол наклона зубила зависит от угла заострения режущей кромки и должен составлять 30-350. При меньшем угле наклона зубило скользит, а не режет, а при большем – излишне углубляется в металл и дает большую неровность обработанной поверхности (рис. 5.4). В процессе рубки металла руки должны действовать согласованно. Правой рукой нужно точно ударять молотком по зубилу, левой – в промежутках между ударами перемещать зубило по металлу. При ударе смотреть не на головку, а на режущую кромку зубила. При рубке полосового и листового металла по уровню губок тисков часть заготовки, уходящая в стружку (срубаемая), должна быть над губками тисков, риска разметки – находиться точно на уровне губок без перекоса, в начале рубки заготовка не должна выступать за правый торец губок, рубку выполнять локтевым ударом (рис. 5.5, а).

Если разметочные риски находятся выше уровня губок, чтобы зубило излишне не углублялось в металле, угол между осью зубила и обрабатываемой поверхностью надо периодически уменьшать (рис. 5.5, б). При срубании слоя металла на широкой плоской поверхности заготовка или разметочные риски должны выступать над губками тисков на 5-10 мм. Крейцмейселем прорубить канавки шириной 8-10 мм (рис. 5.6, а). Ширина промежутков между канавками должна составлять 0,8 длины режущей кромки, применяемого при рубке зубила, затем зубилом срубают образовавшиеся выступы (рис 5.6, б). Толщина стружки, снимаемая крейцмейселем за один ход, равна 0,5-1 мм, а при срубании выступов зубилом – 1,5...2 мм. Чугун, бронзу и другие хрупкие металлы нельзя рубить, доходя до противоположного края заготовки. Недорубленные места следует рубить с противоположной стороны или предварительно сделать скос под углом 450. Вырубание пазов (рис. 5.7, а) и криволинейных смазочных канавок (рис. 5.7, б) производят в такой последовательности: сначала на обрабатываемую поверхность заготовки наносят риски, затем крейцмейселем прорубают канавки глубиной 1,5-2 мм за каждый проход. Оставшиеся после рубки неровности устраняют канавочником, придавая пазам одинаковую ширину и глубину по всей длине заготовки. При вырубании фигурной заготовки на плите или наковальне работу выполняют в такой последовательности. Отступив от разметочных рисок на 2...3 мм, легкими ударами по зубилу надрубают контур. Затем сильными ударами по зубилу рубят лист по контуру. Если лист достаточно толстый, то, перевернув его, прорубают зубилом по контуру, ясно обозначившемуся на противоположной стороне. Затем вновь переворачивают лист на первую сторону и заканчивают рубку. При вырубании заготовки с криволинейными контурами необходимо пользоваться зубилом с закругленным лезвием или крейцмейселем. Различные приемы рубки металла показаны на рис. 5.8, а…г).

Заточку зубил и крейцмейселей производят на заточных (точильных) станках (рис. 5.9, а). Для заточки инструмента из инструментальных сталей (углеродистой, легированной и быстрорежущей) применяют шлифовальный круг из электрокорунда зернистостью 40, 50 или 63 на керамической связке (ПП 15А, 50Н СМ2 5 К5 А). ПП – форма круга плоскопрямоугольная 15А – электрокорунд 50Н – зернистость круга нормальная СМ2 – степень твердости 5 – структура круга К5 – связка круга, керамическая А – класс круга. Угол заострения проверяют шаблоном, на котором имеются угловые вырезы 70, 60, 45 и 35о (рис. 5.9, б, в). После заточки мелкозернистым абразивным бруском снимают заусенцы (заправляют лезвие).

И способы предупреждения

Таблица 3

Контрольные вопросы:

1. Почему угол заточки зубила, крейцмейселя, канавочника увеличивается по мере увеличения твердости, обрабатываемого материла? 2. Чем можно объяснить, что рабочая и ударная части зубила подвергаются термической обработке, в то время как средняя часть, удерживаемая в руке, остается сырой? 3. Почему при заточке крейцмейселя следует выполнять поднутрение режущей кромки? 4. В каком случае и с какой целью перед началом рубки на кромке детали делают фаски? 5. Почему при рубке листового материала на плите режущая кромка зубила должна иметь криволинейную форму?

Тема 6 Резка металла Студент должен

знать: - назначения и способы выполнения операций при резке металла ножовкой и труборезом; ручными и рычажными ножницами; приводными ножовками; электрическими ножницами; - правила организации рабочего места; - правила безопасности труда. уметь: - отрезать полосовой материал, а также квадратного, круглого и прямоугольного сечения без разметки и по рискам; - правильно выполнять приемы работы и организовывать рабочее место; - выполнять требования безопасности труда.

Оснащение рабочего места: тиски слесарные; тиски ручные; угольники-нагубники к тискам; ножницы по металлу; линейки измерительные металлические; чертилки; шаблоны разметочные; ножовки; щетка металлическая; щетка-сметка. Резка металла – операция разделения на части круглого, полосового, профильного проката, а также труб ручным и механическим способом. Ручную резку заготовок в зависимости от профиля и площади сечения производят различными инструментами: ножовками, ножницами (ручными, стуловыми, рычажными), труборезами и газопламенными резаками. Ручная ножовка – наиболее распространенный инструмент для разрезки толстых листов, полосового и профильного металла, а также для прорезания пазов, шлицев, обрезки и вырезки заготовок по контуру и т.п.

(резца), на котором различают задний угол, угол заострения, передний угол. Для уменьшения трения ножовочного полотна о стенки разрезаемого металла (пропила) зубья его разводят в разные стороны, увеличивая таким образом толщину полотна n до ширины пропила k. Зубья с большим шагом отгибают по одному поочередно вправо и влево (рис. 6.1, д), зубья с малым шагом отгибают по 2-3 вправо и по 2-3 влево, при этом образуется волнистая линия (рис. 6.1, г).

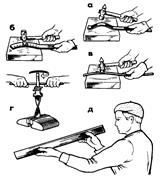

При резке металла ножовкой корпус слесаря необходимо развернуть вправо под углом 45о к оси тисков (рис. 6.2, а). Положение ног показано на рис. 6.2, б. Во время разрезки ножовку держат в горизонтальном положении. Двигать ее надо плавно, без рывков, производя 30-60 двойных ходов за минуту. При движении вперед рамку ножовки нажимать вниз. Длина хода ножовки должна быть такой, чтобы работало не менее 2/3 ее длины, а не только ее средняя часть. Тонкий материал для разрезки ножовкой зажимают между деревянными брусками и разрезают вместе с ними. Приемы разрезания металла показаны на рис. 6.3, а … ж.

Правила резания металлов в значительной мере различаются в зависимости от используемого инструмента и материала, который подвергается разрезанию. Рассмотрим правила резания применительно к различным его методам.

Правила безопасности труда

1. Запрещается выполнять резание со слабо или чересчур сильно натянутым полотном, так как это может привести к поломке полотна и ранению рук. 2. Во избежание поломки полотна и ранения рук при резании не следует сильно нажимать на ножовку вниз. 3. Запрещается пользоваться ножовкой со слабо насаженной или расколотой рукояткой. 4. При сборке ножовочного станка следует использовать штифты, которые плотно, без качки, входят в отверстия головок. 5. При выкрашивании зубьев ножовочного полотна работу прекратить и заменить полотно на новое. 6. Во избежание соскакивания рукоятки и ранения рук во время рабочего движения ножовки не ударять передним торцом рукоятки о разрезаемую деталь.

Ручные ножницы (рис.6.4) бывают правыми и левыми. У правых ножниц скос на режущей части на каждой из половин находится с правой стороны, а у левых – с левой. Ручными ножницами можно резать листовую сталь толщиной до 0,7 мм, кровельное железо толщиной до 1,0 мм, листы меди и латуни толщиной до 1,5 мм. Такие ножницы (рис.6.4, а) предназначены для разрезания материала по прямой линии или по дуге большого радиуса. Если требуется вырезать в листовом материале отверстие или вырезать деталь по контуру с малыми радиусами кривизны, применяют ножницы с криволинейными лезвиями (рис. 6.4, б) или пальцевые ножницы с тонкими и узкими режущими лезвиями (рис.6.4, в).

Все ножницы, независимо от их конструкции, в своей основе имеют (как и другие режущие инструменты) режущий клин. Форма режущего клина ножниц характеризуется следующими геометрическими параметрами (рис.6.5): углом заострения; задним углом; обеспечивающим уменьшение трения при работе ножницами и составляющим 2...30. С целью уменьшения усилий, прикладываемых при резании, режущие ножи устанавливают под углом (чем больше этот угол, тем меньше усилие резания). При увеличении этого угла создаются усилия, выталкивающие лист из-под ножей, в связи с этим величину угла выбирают в пределах 7...12о, что создает оптимальные условия для резания. Угол заострения выбирают в зависимости от обрабатываемого материала (чем тверже материал, тем большим должен быть этот угол).

Для мягких металлов и сплавов (например, меди, латуни) он составляет 650; для металлов средней твердости – 70...750, а для твердых материалов – 800. Если требуется разрезать листы большой толщины (до 2,0 мм), применяют стуловые ножницы (рис. 6.6). У этих ножниц одна рукоятка имеет отогнутый вниз конец; этим заостренным концом ножницы закрепляют в деревянной колоде или тисках. Вторая рукоятка служит для нажатия и собственно резания.

Хорошего эффекта при резании листовой стали толщиной до 2,5 мм можно добиться при использовании силовых ножниц (рис.6.7). При работе рукоятку 4 с насечкой закрепляют в тисках, а рукоятку 5 с пластмассовым наконечником захватывают правой рукой. Рабочая рукоятка 5 представляет собой систему двух последовательно соединенных рычагов. Первый рычаг 7 заканчивается ножом 1 и соединен винтом 2 через шайбу 8 с рукояткой 4. Рукоятка 5 через ось 6 и шарнирное звено 3 также соединена с рукояткой 4. Эта система рычагов обеспечивает увеличение силы резания приблизительно в два раза по сравнению с обычными ножницами таких же габаритов.

Труборезы (рис.6.9) применяют для разрезания труб различного диаметра вместо слесарной ножовки, а также более качественного разрезания труб. Труборез представляет собой специальное приспособление, у которого режущим инструментом служат стальные дисковые резцы-ролики. Наиболее распространены роликовые, хомутиковые и цепные труборезы. Роликовый труборез (рис.6.9, а) состоит из скобы 4, винтового рычага 3 и трех дисковых режущих роликов 6, два из которых установлены на осях в скобе 4, а третий смонтирован на оси, закрепленной в подвижном кронштейне 5. Разрезаемую трубу закрепляют в прижиме 1 винтом 2, после чего труборез устанавливают на трубу 7. При вращении винтового рычага 3 вправо кронштейн 5 переместит режущий ролик 6 до соприкосновения со стенкой трубы под некоторым нажимом. Труборез с тремя роликами режет одновременно в трех местах, поэтому при работе его слегка раскачивают при помощи рычага (примерно на одну треть оборота в каждую сторону). Для повышения качества разрезания место реза смазывают маслом. Для разрезания труб большого диаметра применяют хомутиковые или цепные труборезы (рис. 6.9, б, в). При резании роликовыми труборезами происходит вдавливание внутрь трубы ее торца, что ведет к образованию заусенцев и необходимости дальнейшей обработки трубы для их удаления. Исключить этот недостаток позволяет резцовый труборез (рис. 6.9, г), у которого ролики выполняют лишь функцию центрирования трубы в приспособлении, а резание производится резцом 2, который по мере врезания в трубу подается нажимным винтом 1. Нажим роликов осуществляется при помощи винта 3. Основные правила резания листового металла толщиной до 0,7 мм ручными ножницами. 1. При разметке вырезаемой детали необходимо предусматривать припуск до 0,5 мм на последующую обработку. 2. Разрезание следует производить острозаточенными ножницами в рукавицах. 3. Разрезаемый лист располагать строго перпендикулярно лезвиям ножниц. 4. В конце реза не следует сводить ножницы полностью во избежание надрыва металла. 5. Необходимо следить за состоянием оси-винта ножниц. Если ножницы начинают «мять» металл, нужно слегка подтянуть винт. 6. При резании материала толщиной более 0,5 мм (или при затрудненном нажатии на ручки ножниц) необходимо одну из ручек прочно закрепить в тисках. 7. При вырезании детали криволинейной формы, например круга, необходимо соблюдать следующую последовательность действий: ¨ Разметить контур детали и вырезать заготовку прямым резом с припуском 5...6 мм; ¨ Вырезать деталь по разметке, поворачивая заготовку по часовой стрелке. 8. Резание следует производить точно по линии разметки (отклонения допускаются не более 0,5мм). Максимальная величина «зареза» в углах не должна быть более 0,5мм.

Для резки металлов

Ручные электровибрационные ножницы (рис.6.11) обеспечивают разрезание листовой стали до 2,7 мм. И способы предупреждения

Таблица 4

Контрольные вопросы:

1. Почему при использовании ручной ножовкой необходимо следить за тем, чтобы в процессе резания участвовало не менее двух-трех зубьев? 2. Почему при резании вибрационными ножницами больших листов подачу следует осуществлять за счет перемещения ножниц? 3. Какую роль выполняет смазка, вносимая в зону резания, при разрезании труб труборезом? 4. Чем вызвана необходимость использования рукавиц при резании металла ножницами? 5. В чем преимущества раздвижного ножовочного станка перед цельным?

Тема 7 Правка и гибка

Студент должен: знать: - приемы правки и гибки металла; - инструменты и приспособления, применяемые при гибке и правке металла; - правила техники безопасности при гибке и правке металла. уметь: - выполнять правку и гибку металла вручную и приспособлениями; - проводить контроль выполненных операций: правки и гибки. Оснащение рабочего места: тиски слесарные, тиски ручные, угольники-нагубники к тискам; ножницы по металлу; молотки слесарные для правки массой 500…600 г; молотки из мягких металлов; молотки деревянные, киянки; линейки измерительные металлические, чертилки; кернеры; шаблоны разметочные; очки защитные. 7.1 Правка представляет собой первую операцию по подготовке заготовки или металла для ее последующей технологической обработки. Она предназначается для устранения искажений формы (вмятин, выпучиваний, волнистости, коробления, искривления и т.п.) путем пластического деформирования. Металл подвергается правке как в холодном, так и в нагретом состоянии. Правку можно выполнять ручным способом на стальной или чугунной плите или на наковальне, машинную правку производят на прессах и правильных вальцах. Для правки применяют: молотки с круглым полированным бойком, так как молотки с квадратным бойком оставляют следы в виде забоин; молотки из мягких материалов (медные, свинцовые, деревянные); гладилки и поддержки (металлические или деревянные бруски) для правки тонкого листового и полосового металла; правильные бабки для закаленных деталей с цилиндрической, сферической и прочими фасонными поверхностями.

Простейшей является правка металла изогнутого по плоскости. В этом случае молотком или кувалдой наносят сильные удары по наиболее выпуклым местам полосы, уменьшая силу удара по мере выпрямления и поворачивая полосу с одной стороны на другую по мере необходимости (рис. 7.2 а, б). Сложней правка металла, изогнутого по ребру. Если в первом случае правка заключалась в простом выравнивании полосы, то здесь прибегают к деформированию растяжением части металла (рис. 7.2, в). Правку полос, имеющих скрученный (спиральный) изгиб (рис. 7.2, г), рекомендуется проводить методом раскручивания, для чего один конец заготовки зажимают в слесарные тиски, а на втором конце закрепляют ручные тисочки. Затем рычагом выправляют спиральную кривизну. При необходимости окончательную правку проводят на плите. Результаты правки (прямолинейность заготовки) проверяют на глаз (рис. 7.2, д), а для более точной проверки – на разметочной или контрольной плите по просвету, наложением линейки на полосу или щупом. Правка листового материала – более сложная операция. Она зависит от вида деформирования, как, например, выпуклости или вмятины в середине листа или заготовки, более сложного деформирования, когда заготовка имеет одновременно выпуклость и волнистость кромок листа (рис. 7.1). Предварительно обводят мелом или карандашом волнистые участки на заготовке, затем кладут её на плиту выпуклостью вверх так, чтобы заготовка металла всей поверхностью была на плите. Придерживая лист левой рукой в рукавице, правой наносят молотком удары от края листа по направлению к выпуклости (рис. 7.1, а), по мере приближения к выпуклости удары наносят слабей и чаще. Во время правки заготовку поворачивают в горизонтальной плоскости так, чтобы удары равномерно распределялись кругом по всей площади заготовки. Если на листе имеется несколько выпуклостей, то удары наносят в промежутке между выпуклостями. В результате этого лист растягивается, и все выпуклости сводятся в одну общую, которую выправляют указанным выше способом. Если лист имеет волнистость по краям, но ровную середину, то удары молотком наносят от середины листа к краям (рис. 7.1, б). От воздействия этих ударов лист в середине вытягивается, и волны по кромкам листа исчезают. После этого лист следует перевернуть и продолжать правку таким же способом до получения требуемых допусков прямолинейности и плоскостности. Правку тонких листов производят деревянными молотками–киянками (рис. 7.1, в), а очень тонкие листы проглаживают деревянным или металлическим бруском – гладилкой, придерживая их на плите левой рукой (рис. 7.1, г). При правке лист периодически переворачивают. Правку закаленных заготовок, иногда называемую рихтовкой, вызванную короблением при термической обработке, проводят различными молотками с закаленным бойком или специальным молотком с закругленной узкой стороной бойка. Удары наносят не по выпуклой, а по вогнутой стороне заготовки. Таким образом достигается растяжение волокон металла на вогнутой стороне заготовки и её выпрямление. Правку заготовок более сложной формы, например угольника, у которого после закалки изменился угол между измерительными сторонами, производят следующими способами: если угол стал меньше 900, то удары молотком наносят у вершины внутреннего угла (рис.7.3, а), если угол стал больше 900, то удары наносят у вершины наружного угла (рис. 7.3, б).

И способы предупреждения Таблица 5

Контрольные вопросы: 1. Почему при правке металлов рекомендуют применять молоток с круглым, а не с квадратным бойком? 2. Почему пр

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 5327; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.215.149 (0.017 с.) |