Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы светового и теневого свеченияСодержание книги Поиск на нашем сайте

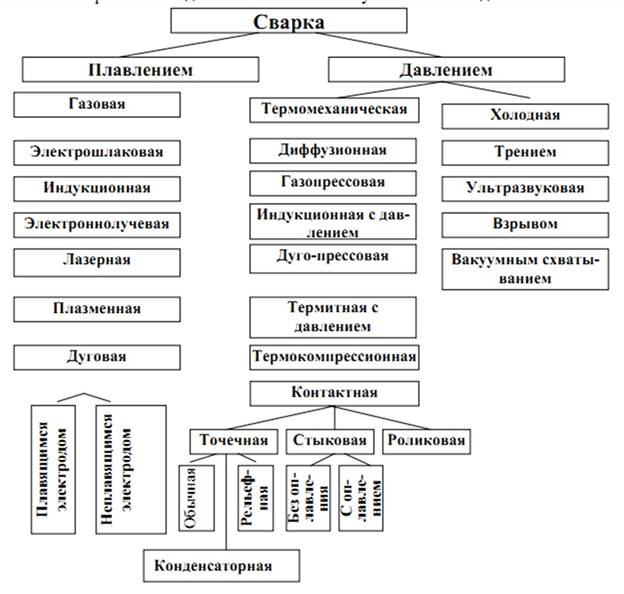

Метод светового свечения при измерении параметров неровности применяется наиболее часто и заключается в следующем. Исходящий от источника света световой поток преобразуется в тонкий пучок, проходя через узкую щель. Далее он с помощью объектива под определённым углом направляется на исследуемую поверхность. Отраженный луч снова проходит через объектив и формирует изображение щели в окуляре. Абсолютно ровная поверхность соответствует идеально прямой светящейся линии, шероховатая поверхность – искривлённой. Теневой метод является «продолжением» светового: на небольшом расстоянии от изучаемой поверхности устанавливается линейка, ребро которой скошено. Пучок света проходит тот же путь, однако, словно ножом срезается ребром. На контролируемой поверхности появляется тень, верхняя часть которой точно повторяет изучаемый профиль. Рассматривая это изображение в микроскоп, делают выводы о характере и параметрах шероховатости. Микроинтерференционный метод Для реализации микроинтерференционного метода используют измерительный прибор, в состав которого входит интерферометр и измерительный микроскоп. С помощью первого устройства формируется интерференционная картина исследуемой поверхности с искривлениями полос в местах неровностей. Увеличивающий в разы полученную картину микроскоп позволяет измерить параметры шероховатости. Метод слепков Описанный ниже метод используют для оценки шероховатостей труднодоступных поверхностей и поверхностей, имеющих сложную конфигурацию. Метод слепков заключается в снятии негативных копий (материалом для их изготовления, как правило, служит парафин, гипс или воск) поверхности и их дальнейшем исследовании оптическими или щуповым методами. Иными словами, метод слепков не является самостоятельным методом и используется лишь в сочетании с вышеописанными способами измерения шероховатости поверхности. Опубликована 25-01-13. Неразъемные соединения При неразъемном соединении детали нельзя разъединить без какого-либо разрушения, т.е. детали в таких конструкциях соединяются в единое целое. К неразъемным соединениям относятся сварка (ГОСТ 2.312-72*), клепка (ГОСТ 2.312-82), пайка (ГОСТ 2.312-82), склеивание (ГОСТ 2.312-82), сшивание (ГОСТ 2.312—82), развальцовка, обжатие, прессование. Соединения, выполненные развальцовкой, обжатием и прессованием, условных стандартизованных обозначений не имеют и вычерчиваются с соблюдением только правил проекционного и машиностроительного черчения. Сварные соединения Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601—84*). Сварные соединения занимают одно из ведущих мест в современных технологиях. Сварка является наиболее распространенным видом неразъемных соединений, так как лучше других приближает составные детали к цельным, заменяя детали, полученные литьем, ковкой, штамповкой и т.п. Наибольшее распространение получили выполняемые при помощи сварки соединения однородных и разнородных металлов, а также металлографитных и пластических масс. Применение сварных соединений позволяет снизить металлоемкость производства до 40% и существенно уменьшить трудоемкость технологических процессов. Недостатки сварных соединений обусловливаются возникновением термических деформаций, ограниченной свариваемостью деталей из тугоплавких материалов, зависимостью качества шва от квалификации сварщика. Классификация видов сварки В зависимости от процессов (физических, технических и технологических), происходящих в процессе при сварке, различают сварку плавлением и сварку давлением (рис. 1). Физическими признаками для классификации сварки являются [1]: Техническими признаками при классификации сварки являются: Технологические признаки применяются для классификации сварки каждого вида, например для дуговой сварки — это вид электрода (плавящийся, металлический и т.д.), вид дуги (свободная, сжатая), применение присадочного материала и т.д. Наибольшее распространение получили газовая, дуговая и контактная сварки. Физические основы сварки Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии. На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов. При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала. К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие. Основные виды сварки Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде. Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов. На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение: 1. Газовая и шлаковая защита расплава от окружающей атмосферы. 2. Легирование материала шва необходимыми элементами. В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления: Fe2O3+Al = Al2O3+Fe.

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

|

||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 653; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.103.14 (0.007 с.) |