Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет главного привода клетей шпс 2000Содержание книги Поиск на нашем сайте

Цель работы: Изучение конструкции главного привода четырехвалковых клетей ШПС 2000, определить мощность двигателя привода и провести кинематический расчет привода. Исходные данные приведены в таблице 1.1.

Теоретическая часть

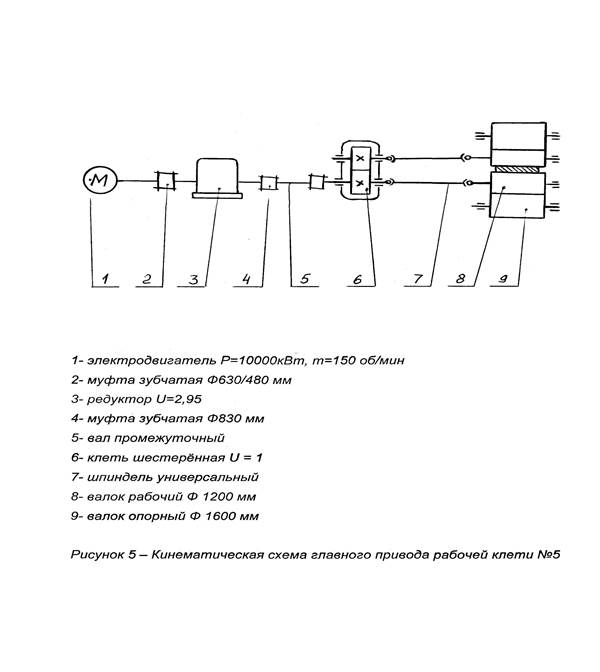

Кинематические схемы главного привода клетей ШПС 2000 по конструкции аналогичны (рис. 1.1).

Горизонтальные рабочие валки диаметром Dр предназначены для прокатки полосы максимальной шириной b и начальной толщиной h0 до толщины h1 с максимальной скоростью прокатки v. В состав привода главной линии клетей (рис.1.1) входят редуктор с передаточным числом u =2,95 и шестеренная клеть, служащая для разделения крутящего момента передаваемого от одного двигателя на два рабочих валка. Хвостовики рабочих валков соединены с шестеренной клетью при помощи универсальных шпинделей. Момент прокатки Mпр ., прикладываемый к валкам со стороны их привода и необходимый для деформации (обжатия) металла (без учета потерь на трение в подшипниках валков) можно определить двумя способами: 1) по давлению металла на валки F, зная плечо a приложения равнодействующей этого давления; 2) по расходу энергии при прокатке. Рассмотрим первый способ для простого процесса прокатки и прокатки с натяжением полосы (при условии, что Т0=Т1) полное усилие прокатки (равнодействующая давления металла на валки) F направлена вертикально (см. рис. 1.2) и момент прокатки равен

где

Рис.1.2. Направление усилий на валки при простом процессе прокатке

Длина захвата металла валком или длина контакта равна

где R – радиус рабочего валка; Δh – абсолютное обжатие (Δh = h0 – h1). На основании экспериментальных данных можно принять для простого процесса прокатки, что полное усилие F прокатки приложена от оси валков на расстоянии, определяемом из следующих соотношений при горячей прокатке

Полное усилие прокатки действующие на валки со стороны прокатываемого металла

При горячей прокатки обязательно наличие зоны прилипания на дуге захвата α. При выполнении расчета наличие зоны необходимо проверить. Если условие

Длины участков скольжения на дуге захвата

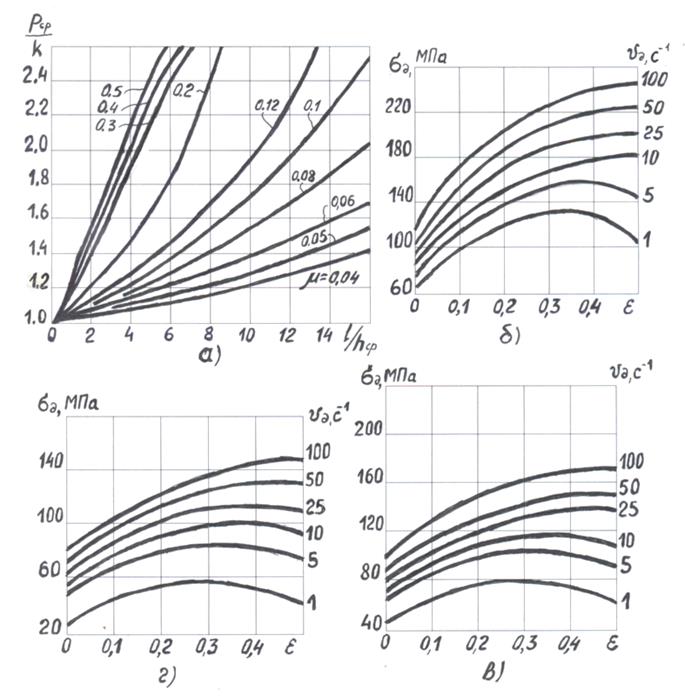

Среднее давление металла на валки находят двумя способами: либо используя диаграммы (см. рис. 1.3), либо по формуле А. А. Королева

где μ – коэффициент контактного трения при горячей прокатки (μ = 0,5…0,3); k – термомеханический коэффициент (k = 1,15σд); σд – сопротивление деформации от обжатия за один проход ε (ε = Полный статический момент

Мст = Мпр+ Мтр,(1.5)

где Мтр – момент от сил трения возникающих в подшипниках валков;

где f – коэффициент трения в опорах валков (0,003 – для подшипников жидкостного трения; 0,04 – для подшипников качения), dц – диаметр цапфы валков. Требуемая мощность электродвигателя

где Используя формулы, известные из курса «Технической механики» проводится кинематический расчет, в котором определяют крутящие моменты на всех валах привода, а также скорости вращения этих валов. Подбирают необходимую частоту вращения вала электродвигателя, чтобы обеспечить заданную скорость прокатки. Передаточное число редуктора 3 (рис. 1.1) принять u =2,95.

Рис.1.3. Диаграммы зависимостей различных параметров: а)кривые зависимости отношения б)зависимость сопротивления деформации σд низкоуглеродистой стали (0,17% С) от обжатия за проход ε при различных скоростях деформации vд и температуре 10000С; в) то же самое при температуре 11000С; г) то же самое при температуре 12000С; Отчет о работе должен содержать: тему и цель работы, исходные данные для расчетов, расчетные схемы и расчетную часть со всеми пояснениями; в конце работы необходимо сделать вывод, в котором необходимо указать выбранный двигатель с его характеристиками. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы 1) Объясните конструкцию и принцип работы привода валков рабочей клети ШПС 2000. 2) Назовите оборудование, входящее в состав главной линии клети ШПС 2000 2) Объясните назначение шестеренной клети. 3) Покажите все усилия и другие параметры, возникающие при прокатке. 4) Объясните конструкцию и назначение универсальных шпинделей. 5) Назовите типы муфт, применяемых в приводе валков.

Таблица 1.1. Исходные данные для выполнения работы

Практическая работа № 2

РАСЧЁТ НА ПРОЧНОСТЬ И ЖЁСТКОСТЬ

Цель работы: Изучение конструкции и назначения четырехвалковых клетей полосовых станов горячей и холодной прокатки, провести расчёт на прочность и жёсткость рабочих и опорных валков. Исходные данные приведены в таблице 2.1.

Теоретическая часть

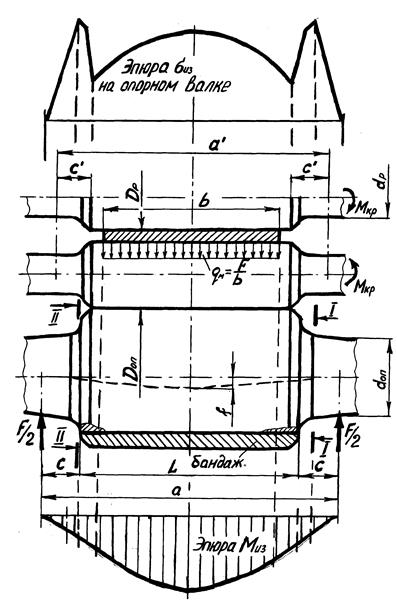

В четырёхвалковой клети установлено два рабочих (меньшего диаметра) и два опорных (большего диаметра) валка. При прокатке давление металла с рабочих валков передаётся на опорные и воспринимается их подшипниками. Благодаря большой жесткости опорных валков (диаметр которых в 2…3 раза больше, чем у рабочих) прогиб их (и опирающихся на них рабочих валков) будет незначительным и профиль прокатываемой полосы будет иметь прямоугольное сечение (с весьма небольшой разнотолщинностью по ширине полосы). При прокатке полосы (листа) будут изгибаться как опорные, так и рабочие валки (рис. 2.1). Если рабочий и опорные валки имеют строго цилиндрическую форму, то они оба изгибаются на одинаковую величину, т.е. стрела прогиба рабочего валка будет равна стреле прогиба опорного валка. Распределение усилия между рабочими и опорными валками

где Таким образом, рабочие валки воспринимают Максимальный изгибающий момент посередине бочки от вертикального усилия

где Максимальный изгибающий момент от разности горизонтальных натяжений полосы (для одного валка)

где

Результирующий изгибающий момент посередине бочки рабочего валка

Максимальное напряжение изгиба посередине бочки рабочего валка

Напряжения кручения на шейке ведущего (рабочего) валка

где - коэффициент концентрации нап-ряжений для шпоночного паза ( Результирующее напряжение: для стальных валков – по четвёр- той теории прочности

Рис.2.1. Распределение усилий в валках четырёхвалковой системы для чугунных валков – на основа- нии теории Мора

Результирующие напряжение, определенное таким расчётом, не должно превышать допустимого для данных валков. Допустимые напряжения в валках принимают, исходя из пятикратного запаса прочности их, т.е. Максимальный изгибающий момент и напряжение посередине бочки опорного валка

где Напряжение изгиба в сечении I-I

где Напряжение изгиба в сечении II - II

где Коэффициент запаса прочности от предела прочности материала валка на изгиб

Если в результате расчетов запас прочности превышает в пять и более раз, то расчет валков на выносливость не проводится, в противном случае необходимо рассчитать. Контактное напряжение в поверхностном слое валков проверяем по наименьшим допустимым контактным напряжениям из двух валков

где

Прогиб опорного валка согласно формулам А.И.Целикова

где Для компенсации влияния прогиба валков на толщину полосы один из рабочих валков необходимо сделать выпуклым на величину, равную разности прогибов в середине бочки и у края

Упругое сплющивание в месте контакта опорного и рабочего валков

Суммарное упругое радиальное контактное сплющивание в месте контакта опорного и рабочего валков

Отчет о работе должен содержать: тему и цель работы, исходные данные для расчетов, расчетную схему и расчетную часть со всеми пояснениями; в конце работы необходимо сделать вывод, в котором необходимо указать выполнение или невыполнение условий прочности и жёсткости. Расчетная схема выполняется в масштабе по полученным данным и на ней проставляются все полученные результаты расчетов. Все прочностные расчеты и расчеты на жесткость ведутся по минимальным (переточенным) диаметрам валков. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы 1) Объясните конструкцию и принцип работы четырехвалковой клети. 2) Покажите все силы, возникающие в процессе прокатки на четырехвалковой клети. 3) Объясните причины возникновения поперечной разнотолщинности и методы её устранения. 4) Объясните причины возникновения контактных напряжений, на прочность какого элемента валка они влияют и методы повышения контактной прочности валков. 5) С какой целью проводят расчет на жесткость валковой системы и на что влияют прогибы валков при работе клети.

Таблица 2.1. Исходные данные для выполнения работы

* Г – горячая прокатка, Х – холодная прокатка При использовании данного метода в курсовом и дипломном проекте геометрические параметры необходимо взять реальные с чертежей валков. Практическая работа №3

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1407; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.78.182 (0.009 с.) |

Рис.1.1. Кинематическая схема главной линии клети ШПС 2000: 1 – электродвигатель; 2 – моторная муфта; 3 – редуктор; 4 – коренная муфта; 5 – шестеренная клеть; 6 – универсальные шпиндели; 7 – рабочие валки; 8 – опорные валки.

Рис.1.1. Кинематическая схема главной линии клети ШПС 2000: 1 – электродвигатель; 2 – моторная муфта; 3 – редуктор; 4 – коренная муфта; 5 – шестеренная клеть; 6 – универсальные шпиндели; 7 – рабочие валки; 8 – опорные валки. , (1.1)

, (1.1) – коэффициент плеча приложения равнодействующей;

– коэффициент плеча приложения равнодействующей;  – длина захвата металла валком или длина контакта.

– длина захвата металла валком или длина контакта.

;

;  .

. . (1.2)

. (1.2) выполняется, то это говорит о наличие зоны прилипания. Где

выполняется, то это говорит о наличие зоны прилипания. Где  – средняя толщина прокатываемой полосы. Протяженность зоны прилипания

– средняя толщина прокатываемой полосы. Протяженность зоны прилипания . (1.3)

. (1.3) ;

;  .

. (1.4)

(1.4) ) при различных скоростях деформации

) при различных скоростях деформации  ,

,  и температурах t 0С.

и температурах t 0С. , (1,6)

, (1,6) , (1.7)

, (1.7) - угловая скорость вращения валка

- угловая скорость вращения валка  , η = η1η2…ηh – коэффициент полезного действия привода (0,92…0,95 – для шестеренной клети, 0,95…0,98 – для редуктора, 0,99 – для шпинделей с муфтами).

, η = η1η2…ηh – коэффициент полезного действия привода (0,92…0,95 – для шестеренной клети, 0,95…0,98 – для редуктора, 0,99 – для шпинделей с муфтами).

от параметра

от параметра  при различных коэффициентов контактного трения μ;

при различных коэффициентов контактного трения μ;

; (2.1)

; (2.1) - максимальное усилие прокатки;

- максимальное усилие прокатки;  - минимальный (переточенный) диаметр опорного валка;

- минимальный (переточенный) диаметр опорного валка;  - минимальный (переточенный) диаметр рабочего валка.

- минимальный (переточенный) диаметр рабочего валка. от общего давления на валки при прокатке.

от общего давления на валки при прокатке. (условно принимаем валок лежащим на двух опорах)

(условно принимаем валок лежащим на двух опорах) ; (2.2)

; (2.2) - ширина полосы;

- ширина полосы;  - расстояние между опорами рабочего валка (

- расстояние между опорами рабочего валка ( );

);  - длина бочки валка.

- длина бочки валка. ; (2.3)

; (2.3) - разность переднего и заднего натяжения полосы.

- разность переднего и заднего натяжения полосы.

. (2.4)

. (2.4) . (2.5)

. (2.5) ; (2.6)

; (2.6) - максимальный крутящий момент на одном валке;

- максимальный крутящий момент на одном валке;  -

- ).

). ; (2.7)

; (2.7) . (2.8)

. (2.8) , где

, где  - предел прочности материала валка на изгиб.

- предел прочности материала валка на изгиб. ;

;  ; (2.9)

; (2.9) - расстояние между опорами опорного валка (

- расстояние между опорами опорного валка ( ).

). ; (2.10)

; (2.10) - диаметр шейки опорного валка (

- диаметр шейки опорного валка ( );

);  - половина длины шейки опорного валка под подшипником (

- половина длины шейки опорного валка под подшипником ( ).

). ; (2.11)

; (2.11) - половина длины шейки опорного валка (

- половина длины шейки опорного валка ( ). Если валок бандожированный, то его диаметр следует уменьшить на толщину бандажа, т.е. в 1,25…1,45 раза (в практической работе валок следует принять бандожированным).

). Если валок бандожированный, то его диаметр следует уменьшить на толщину бандажа, т.е. в 1,25…1,45 раза (в практической работе валок следует принять бандожированным). . (2.12)

. (2.12) ; (2.13)

; (2.13) - межвалковое давление (

- межвалковое давление ( );

);  - приведённый модуль упругости материалов валков,

- приведённый модуль упругости материалов валков, ;

; - модуль упругости материала рабочего валка,

- модуль упругости материала рабочего валка,  - модуль упругости материала опорного валка, (

- модуль упругости материала опорного валка, ( - для стальных валков,

- для стальных валков,  - для чугунных валков);

- для чугунных валков);  - приведённый радиус цилиндров (валков),

- приведённый радиус цилиндров (валков), ;

; и

и  - собственно радиусы рабочего и опорного валков;

- собственно радиусы рабочего и опорного валков;  - допустимые контактные напряжения (

- допустимые контактные напряжения ( ).

). ,

, , (2.14)

, (2.14) ;

; - момент инерции сечения бочки опорного валка (

- момент инерции сечения бочки опорного валка ( );

);  - момент инерции сечения шейки валка (

- момент инерции сечения шейки валка ( );

);  - модуль сдвига материала опорного валка (

- модуль сдвига материала опорного валка ( );

);  - допустимый прогиб (

- допустимый прогиб ( - при холодной прокатке,

- при холодной прокатке,  - при горячей прокатке).

- при горячей прокатке). . (2.15)

. (2.15) . (2.16)

. (2.16) .

.