Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Надежным признаком поломок является появление импульсов сигналов с высокой амплитудой.Содержание книги

Поиск на нашем сайте

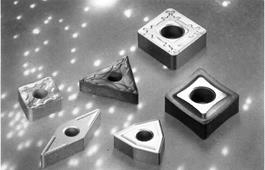

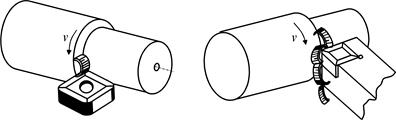

Используется косвенный контроль поломок по определению моментов контакта инструмента с деталью и выхода из нее. Превышение установленного времени врезания (от момента включения рабочей подачи до момента касания детали) или времени резания позволяет судить о поломке инструмента. Надежную фиксацию моментов касания и конца резания обеспечивают акселерометры. Программы работы систем диагностирования должны быть синхронизированы с управляющей программой станка с ЧПУ. В управляющих программах предусматривают участки обработки детали, в которых действует конкретный кадр программы диагностирования. При распознавании отказа инструмента из устройства диагностики подается команда на прекращение подачи, вращения шпинделя и отвода инструмента из зоны резания. При чистовой обработке прекращение резания после распознавания предельного износа может быть недопустимо, так как это скажется на качестве обработки детали. В этом случае возможна задержка выдачи команды на прекращение резания до полной обработки поверхности детали, при этом могут быть автоматически снижены режимы резания для исключения катастрофического развития износа. Распознавание формы стружки Отказ инструмента или процесса непрерывного резания может произойти вследствие образования неблагоприятной формы стружки. Образование ленточной, «шпагообразной» или путаной стружки недопустимо при автоматизированной обработке по следующим причинам: - она может привести к выкрашиванию режущей части инструмента; - к нарушению целостности контактных измерительных датчиков, - снижается качество обработанной поверхности; - затрудняется транспортирование стружки из зоны резания и из рабочей зоны станка. Дробление на элементы чаще всего обеспечивается за счет: - назначения режимов резания и геометрии инструмента, при которых образуется суставчатая, дробленая стружка. - изменения направления стекания стружки с помощью стружколомающих и стружкозавивающих устройств. На рис.6.14 показаны твердосплавные пластинки со стружкозавивающими канавками и примеры дробления ими стружки. Могут быть и другие варианты дробления.

Рис. 6.14. Твердосплавные пластинки со стружкозавивающими канавками Однако с течением времени работы твердосплавной пластины ее передняя поверхность изнашивается. Профиль канавки изменяется и теряет способность завивать стружку. Это означает отказ технологического процесса. Критерием отказа является неблагоприятная форма стружки.

Рис.6.12. Пример диаграммы дробления стружки. + благоприятная форма стружки; — неблагоприятная; ┬ переходная На диаграммах, показанных на рис. 6.12 и 6.16 видны области благоприятной, переходной и неблагоприятной (длинной, путаной) стружки.. Поиски информативных диагностических признаков велись среди таких функциональных параметров процесса резания как: три составляющие силы резания

Рис. 6.16. Экспериментальная диаграмма дробления стружки

Разработанные системы диагностирования носят пока экспериментальный характер, в то время как производство испытывает потребность в надежных системах диагностирования формы стружки. Длительные наблюдения за эксплуатацией токарных станков с ЧПУ показали, что весьма часты отказы (18–70%), связанные со скоплением неблагоприятной стружки в зоне обработки. Алгоритм прогнозирования остаточной стойкости инструмента при его эксплуатации Для решения поставленной задачи прогнозирования надежности инструмента при обработке следующей детали партии, то есть прогнозирования

|

||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 242; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.178.81 (0.007 с.) |

, колебания в частотных диапазонах до 1 кГц и до 20 кГц, ЭДС-резания.

, колебания в частотных диапазонах до 1 кГц и до 20 кГц, ЭДС-резания.

, нужно знать значение

, нужно знать значение  (тангенс угла наклона) в функции износа работающего инструмента, знать по какой прямой будет нарастать износ. В момент времени

(тангенс угла наклона) в функции износа работающего инструмента, знать по какой прямой будет нарастать износ. В момент времени  , например, при обработке инструментом второй детали партии, нужно измерить износ

, например, при обработке инструментом второй детали партии, нужно измерить износ  , а после задержки опроса

, а после задержки опроса  измерительной системой при

измерительной системой при  измерить износ

измерить износ  . Тогда

. Тогда ,

,