Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Инструменты и приспособленияСодержание книги

Поиск на нашем сайте

Для выполнения эмальерных работ необходимы инструменты и оборудование. Весы с набором разновесов для отвешивания различных веществ при составлении шихты (для плавки эмалей). Точность весов должна быть до ОД г. Тигли графитовые или керамические для плавки эмалевой массы, небольшой емкости (до 30 — 50 см3). Крючок (из стальной проволоки) для взятия проб в процессе варки эмали. Тигельные щипцы для захвата и вынимания горячего тигля из печи. Муфельная электрическая печь с закрытой обмоткой, с температурой нагрева 900 — 1000°С. для плавки и обжига эмалей. Такие печи выпускаются Ленинградским заводом «Электродело». Печь должна быть с комплектом термопар и милливольтметром. Молоток с широким бойком для дробления эмали на куски. Ступка с пестом для растирания эмали из твердых материалов — яшмы, агата или фарфора. Баночки с крышками (фарфоровые или стеклянные) для хранения готовой растертой эмали. Бетрагштихель — специальный инструмент с ложкообразными концами для накладывания эмали. Его легко сделать самому из стальной или латунной проволоки диаметром 3-4 мм, расплющив и опилив концы. Игла стальная (вставленная в деревянную рукоятку) для очистки эмалевой массы от посторонних частиц, исправления брака, снятия пылинок и лишней краски при живописи по эмали. Подставки различной формы для укладки изделий в муфеле в процессе обжига (рис. 6). Плоскогубцы для захвата горячих изделий при выгрузке их из муфеля после обжига. Плита (стальная или чугунная) для правки горячих эмалированных пластинок. Наждачный брусок для опиливания и шлифования поверхности эмали. Корнцанги (специальный пинцет) для изгибания проволоки при установке перегородок. Матовое стекло для растирания красок. Курант из стекла (лучше грибовидной формы) для растирания красок. Кисти колонковые, малых номеров (№ 1, 2, 3). Шпатели стальные, роговые или пластмассовые. Стеклянный колпак для защиты необожженных изделий от пыли перед обжигом. Набор пробирок в штативе для сухих красок. Штылик — деревянная палочка (из твердого дерева) с заостренным концом для стирания ошибок рисунка. Стакан с набором блюдец для скипидара и скипидарного масла. Щетки (стеклянные и щетинные) для промывки эмалированных изделий. Ножницы для резки металла. Мелкое сито (лучше шелковое) для просеивания компонентов эмалевой шихты. Крацовочные (латунные) щетки. Полотенце (лучше льняное).

6. Подставки для обжига эмали

ТЕХНОЛОГИЯ ЭМАЛИРОВАНИЯ

Весь процесс эмалирования можно разделить на четыре этапа: 1. Подготовка изделия под эмаль. 2. Наложение эмали. 3. Обжиг эмали. 4. Отделка изделия. Подготовка изделия под эмаль

Металл очищают от различных загрязнении, оксидных пленок и т. п. Это делают путем механической очистки на крацовочных щетках (латунных или капроновых) с последующим обезжириванием и травлением в азотной кислоте или отбеливанием в слабом растворе серной кислоты. При эмалировании медных или томпаковых изделий очищенную заготовку подвергают нагреву в печи до тех пор, пока на поверхности металла не появится тончайшая пленка оксида (от соприкосновения горячего металла с кислородом воздуха). Эта пленка очень прочно соединена с металлом и способствует прочному соединению эмали с металлом. Обработанное таким образом изделие вынимают из печи, дают остыть, после чего приступают к наложению эмали. При эмалировании изделий из драгоценных металлов необходимо производить предварительное «облагораживание», т. е. повышение процентного содержания драгоценного металла в поверхностном слое. Это достигается повторным отжигом с последующим травлением и крацеванием. В табл. 7 приведено число необходимых отжигов с последующим травлением для изделий из золота и серебра различных проб. Следует иметь в виду, что большое содержание меди в поверхностном слое серебряных изделий затрудняет применение красной эмали «золотой рубин» — она чернеет. Низкопробные золотые и серебряные сплавы для эмалирования непригодны. Рабочее место эмальера должно содержаться в абсолютной чистоте. В цехе, где производятся полировка и шлифовка, нельзя вести работы с эмалями. У рабочего места должен быть водопровод. Перед эмалировщиком всегда должно лежать чистое полотенце, на которое укладывают подготовленное к работе изделие.

Таблица 7

Промышленность выпускает эмаль в виде плиток. Прежде всего ее необходимо превратить в порошкообразное состояние. Порошок должен быть достаточно мелким (до 0,01 мм), так как крупные частицы трудно распределить ровным слоем по поверхности металла. Непрозрачную эмаль растирают до тонкого порошка, а прозрачную — до мелких зерен, так как от этого зависит сила свечения эмали. Однако очень тонкий порошок после обжига на изделиях образует мутные пятна (особенно это относится к прозрачным эмалям). Очень важно, чтобы зерна в размолотой эмали были приблизительно одного размера, так как мелкие зерна плавятся гораздо быстрее и успевают уже выгореть до того, пока начнут плавится наиболее крупные зерна. В результате цвет эмали становится тусклым, а иногда и грязным (особенно при прозрачных эмалях). Поэтому для удаления чрезмерно мелких (пылевидных) частиц, образующихся при размалывании, порошок промывают водой. Размолотая эмаль несколько раз взмучивается в воде — крупные частицы быстро оседают на дно, а мелкие пылевидные в виде мути сливаются. В каждом случае эмаль должна быть так отмыта, чтобы вода оставалась чистой. При глухой эмали вода может быть немного мутной. Эмалевой массой заполняют маленькие фарфоровые чашечки и отмечают номер эмали. Если эмаль не всю используют в тот же день, остаток хранят в воде во избежание высыхания. Чашечки помещают под стеклянный колпак, чтобы эмаль не запылилась. На крупных производствах эмаль размалывают на шаровых мельницах, а в лабораториях ее толкут в ступках, изготовленных из прочных материалов (яшмы, агата). Песты для ступок также делают из камня (яшмы или агата), вставленного в деревянную рукоятку. Можно использовать и стеклянные ступки и песты, правда они быстро царапаются, но частицы стекла, попадающие в эмаль, не вредят. Можно пользоваться также фарфоровой ступкой. Существуют два способа наложения эмали на изделие: ручной и машинный. Ручной способ заключается в следующем: размолотую эмаль размешивают с водой и в виде кашицы накладывают на изделие с помощью кистей или специального инструмента — узкого металлического шпателя. Для разравнивания слоя эмали изделие слегка встряхивают. Ручной способ обычно применяется при наложении эмали на небольшие поверхности сложных конфигураций и профилей, например, в ювелирном деле. Работа выполняется в следующем порядке. Влажной кистью из фарфоровой чашечки берут немного эмали, наносят ее на металл и разравнивают легким постукиванием по краю изделия. На тонкие пластинки нужно наносить эмаль вначале с обратной стороны, т. е. сначала накладывают контрэмаль, дают ей немного подсохнуть, осторожно поворачивают изделие и такую же операцию проделывают на лицевой стороне. Как при перегородчатой, так и при выемчатой эмали углубления или ячейки полностью не заполняют, так как некоторые сорта эмали становятся мутными и тусклыми, если они нанесены слишком толстым слоем. Полная высота эмалевого слоя достигается путем постепенного заполнения ячейки и требует иногда от двух до четырех последовательных обжигов. При обжиге отдельные краски могут изменять цвет: гак, красная после многих обжигов может стать черной. Машинный способ применяется для эмалирования больших плоских поверхностей. Размолоченную, хорошо просеянную эмаль размешивают с водой, в которую добавляют крепители - декстрин, мочевину (2-2,5 г на 1 литр шликера [ Шликер — промышленное название водного (сметанообразного раствора эмали с добавками.]) и другие и наносят на поверхность с помощью специального аэрографа, все время следя за тем, чтобы слой был равномерным и не толстым. При эмалировании плоских поверхностей эмаль одновременно наносится на обе стороны пластины. Причем эмаль, нанесенная на оборотную сторону изделия, называется контрэмалью и служит для предотвращения коробления изделия, которое неизбежно из-за разного коэффициента линейного расширения эмали и металла. После наложения эмали изделие тщательно просушивают, так как при обжиге эмали оставшаяся вода закипает, в изделии образуется брак в виде пузырей, пустот и т. п. Желательно обжиг эмали производить непосредственно после наложения эмали — необожженная эмаль хрупка и непрочна. Сначала удаляют (отсасывают) воду, приложив к краю изделия кусок пропускной бумаги. Затем подготовленные предметы подсушивают, положив их на верх подогретого муфеля, до тех пор, пока порошок не станет сухим (перестанет выделяться пар). Если при подсушивании или при посадке в печь отпадает кусочек эмали, нельзя добавлять сырую эмаль, так как на этом месте получаются мутные пятна. Нужно поправить это место сухим эмалевым порошком. Можно также обжечь весь предмет и поправить после обжига или же снять весь порошок и нанести его вновь.

Обжиг эмали

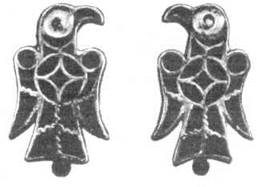

Обжигают эмали при температуре 600 — 800°С. Лучше всего применять электрические печи с открытыми спиралями. Такие печи очень производительны и экономичны. Мелкие ювелирные изделия помещают в обычные электрические печи — муфели лабораторного типа с закрытой обмоткой. Для обжига эмали можно пользоваться и газовым пламенем и другими источниками тепла. Однако во всех случаях пламя не должно соприкасаться с эмалевой поверхностью, так как копоть, попадая в эмаль, может испортить изделие. Поэтому обычно открытое пламя направляют на оборотную сторону изделия. Каждый предмет, который обжигается в печи, необходимо помещать на специальную подставку, от качества которой во многом зависит успех обжига. Подставка должна отвечать следующим требованиям: а) не изменять формы при нагреве; б) не вступать в соединение с расплавленным эмалевым покровом; в) не должна прилипать к эмали; г) не образовывать на своей поверхности окалины. Самые лучшие подставки получаются из никеля или никелевых сплавов, а также из жароустойчивой (хромо-никелевой) стали, так как они при нагреве меньше деформируются и окисляются. Используют также асбестовые подставки, но их можно применять только тогда, когда эмаль не на поверхности, а внутри. На подставках из простой стали при высоком нагреве образуется окалина, которая легко осыпается, вплавляется в эмаль и оставляет черные пятна. Чтобы этого не происходило, применяют старинный, испытанный способ: подставки из стали тщательно натирают мелом, чтобы не образовалась окалина. Формы подставки обусловлены формой изделия (см. рис. 6). Различные эмали имеют разные температуры плавления, поэтому, прежде чем приступить к наложению эмали на изделие, необходимо проверить температурный диапазон плавления самых легкоплавких и самых тугоплавких эмалей, выбранных для работы. Для этого на небольшую пластину из того же металла, что и само изделие, накладывают все подлежащие испытанию эмали и, просушив, начинают нагревать. Если диапазон температур расплавления эмалей невелик, то результаты положительные и можно приступать к наложению эмалей на изделие. Однако иногда в результате пробы обнаруживается, что легкоплавкие эмали выгорают при температуре плавления тугоплавких эмалей. В таком случае их или совсем исключают из производства, или поступают следующим образом: сначала накладывают и обжигают все тугоплавкие эмали, а затем добавляют недостающие цвета легкоплавких и обжигают еще раз при более низкой температуре. По мере нагревания поверхность эмали выравнивается и приобретает стекловидный блеск. После этого изделие быстро вынимают из печи и оно постепенно остывает. Обжигают изделия в определенном порядке. Печь нагревают до определенной температуры. Подсушенный предмет на подставке специальными тигельными щипцами задвигают в печь. Сначала эмаль спекается в губчатую массу, делается вязкой; когда поверхность сделается гладкой и красной, изделие вынимают из печи. Отделка изделия

Если плоская пластинка, вынутая из печи, искривилась, ее нужно выправить в накаленном состоянии. Для этого ее осторожно освобождают от окалины (если она образовалась), кладут на выправочную плиту, прижимают и выпрямляют чистым шпателем. Если после первого наложения и обжига эмали на изделии обнаруживаются незначительные дефекты — трещины, пузыри, обнаженные места металла, то их исправляют: повторно наносят эмаль, просушивают и обжигают. Затем изделие окончательно отделывают: отбеливают металлические участки изделия (свободные от эмалевого слоя), которые в результате обжига покрываются оксидной пленкой. Отбеливание производят в слабом растворе серной кислоты (15%), так как эмали, не стойкие к кислотам, могут потускнеть и потерять яркость и блеск. В прошлом для отбеливания эмалей с большим содержанием свинца применяли органические вещества, не действующие на эмаль (квас, клюкву, и др), КЛАССИФИКАЦИЯ ЭМАЛЕЙ

Декоративное значение эмали в произведениях прикладного искусства различно. В одних случаях художественный эффект достигается тем, что эмаль вводят в композицию изделия в небольшом количестве, в виде отдельных цветовых пятен на общем металлическом фоне (выемчатая эмаль). В других случаях эмали отводится преобладающая роль, а металлические перегородки играют роль контуров, разделяющих эмали различных цветов (перегородчатые эмали, эмаль по скани). Наконец, эмалью покрывают изделие сплошь, а металл служит только конструктивной основой, обусловливающей форму изделия (сплошные эмали). Однако во всех случаях эмаль всегда усиливает общий декоративный эффект. Контраст цвета эмалей с цветом металла усиливает колорит и выразительность композиции произведения. Блеск и игра эмали, ее переливы при изменении угла зрения оживляют, придают как бы подвижность, изменчивость произведению. По технике исполнения можно выделить следующие виды эмалей: Выемчатые: а) по резьбе (гравировке); б) по литью; в) по чеканке; г) по штамповке. Перегородчатые: а) перегородки из листа; б) перегородки из проволоки; в) эмаль по скани; г) оконные. Сплошные: а) с накладками из металла; б) рельефные (просвечивающие и рельефные); в) расписные и живописные. Выемчатые эмали

Это наиболее древний вид эмалей. Они были известны еще египтянам, ассирийцам и финикийцам. Особого разнообразия выемчатая эмаль достигла в Западной Европе (Рим, рис. 7, Галлия и др.) в 1 — IV вв. Искусные образцы этой техники сохранились в Грузии и в курганах домонгольской Руси. Для выполнения таких эмалей на изделии делают специальные углубления — выемки, которые затем заполняют эмалью. Глубина выемки влияет на прозрачность эмали: чем глубже выемка, тем темнее краска. Дно углубления гладко зачищается и служит рефлектором. Стенки углубления могут быть вертикальными или книзу сужаться. Для непрозрачных эмалей металлическая основа может оставаться шероховатой. Выемчатую эмаль применяют для декорировки литых или обронных изделий. В первом случае углубления под эмаль предусматриваются на модели и осуществляются непосредственно в процессе отливки, во втором — вырезаются штихелем или вырубаются зубилом. Выемчатая эмаль применяется и для изделий из листового металла, выполненных чеканкой. В этом случае эмалью покрывают углубленный фон или, наоборот, отдельные участки узора (рис. 8). В современной практике, при серийном и массовом производстве изделий необходимые углубления под эмаль осуществляют техникой штампа, например при изготовлении значков и ювелирных изделий. Углубления заполняют эмалью различно. В одних случаях эмаль покрывает только дно углублений и нижние части стенок, образуя своеобразный цветной вогнутый мениск. В других, в результате многократного заполнения и обжига, эмаль уравнивается с краями выемки заподлицо и образует одну ровную поверхность с выступающими частями металла.

Перегородчатые эмали

Существует несколько вариантов этой техники, большинство из которых также относится к древним приемам декорировки художественных изделий из металла.

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 441; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.118.236 (0.013 с.) |