Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет количества термического оборудованияСодержание книги

Поиск на нашем сайте

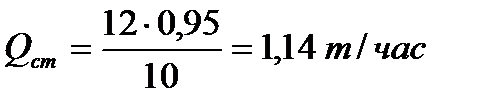

Производительность нагревательного колпака рассчитывается по формуле:

где

нагрева электроиндукционным способом 1 час, время выдержки 6+2 ч., время охлаждения с печью 1 час).

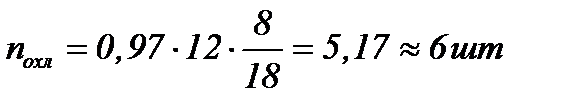

Количество нагревательных колпаков определяется по формуле:

где

Каждый нагревательный колпак обслуживает три стенда, поэтому для выполнения годовой программы цеха требуется 12 стендов. Расчет количества охладительных колпаков производится по формуле 3.7:

где

t – время всего производственного цикла, час.

Итак, для обеспечения данной производительности необходимо 4 отжигающих печи, включающие 12 стендов, 4 нагревательных колпака.

3.3 Расчет количества волочильного оборудования

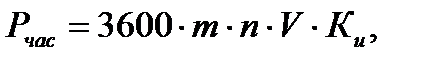

Рассчитаем часовую производительность волочильного оборудования:

где V - скорость волочения, м/с; n - количество нитей; m - масса одного погонного метра проволоки соответствующего диаметра, кг;

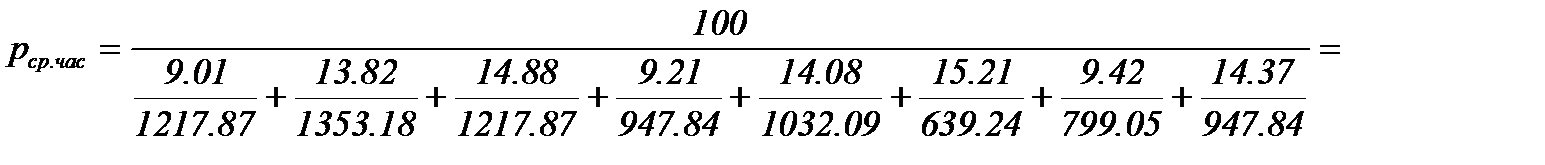

Масса металла m = ρ·V, (3.9) где ρ – плотность металла (для стали ρ = 7,8·103 кг/м3); V – объем металла (V = π·r2· l). Масса проволоки: m1 = 7,8 · 103 · 3,14 · (4,50 · 10-3)2 = 110,21·10-3 кг m2 = 7,8 · 103 · 3,14 · (5,00 · 10-3)2 = 122,46·10-3 кг m3 = 7,8 · 103 · 3,14 · (4,5 · 10-3)2 = 110,21·10-3 кг m4 = 7,8 · 103 · 3,14 · (3,00 · 10-3)2 = 73,48·10-3 кг m5 = 7,8 · 103 · 3,14 · (3,5 · 10-3)2 = 85,72·10-3 кг m6 = 7,8 · 103 · 3,14 · (2,00 · 10-3)2 = 48,98·10-3 кг m7 = 7,8 · 103 · 3,14 · (2,50 · 10-3)2 = 61,23·10-3 кг m8 = 7,8 · 103 · 3,14 · (3,00 · 10-3)2 = 73,48·10-3 кг Pчас (вол.1) = 3600 · 780/60 · 110,21·10-3 · 1 · 0,85 = 1217,87 кг/час Pчас (вол.2) =3600 · 780/60 ·122,46·10-3 · 1 · 0,85 = 1353,18 кг/час Pчас (вол.3) =3600 · 780/60 ·110,21·10-3 · 1 · 0,85 = 1217,87 кг/час Pчас (вол.4) =3600 · 900/60 ·73,48·10-3 · 1 · 0,86 = 947,84 кг/час Pчас (вол.5) =3600 · 840/60 ·85,72·10-3 · 1 · 0,86 = 1032,09 кг/час Pчас (вол.6) =3600 · 900/60 ·48,98·10-3 · 1 · 0,87 = 639,24 кг/час Pчас (вол.7) =3600 · 900/60 ·61,23·10-3 · 1 · 0,87 = 799,05 кг/час Pчас (вол.8) =3600 · 900/60 ·73,48·10-3 · 1 · 0,86 = 947,84 кг/час Среднечасовая производительность:

где Дi – удельный вес i -го диаметра проволоки в общем объеме выпуска, %; Рi – часовая производительность по i -му диаметру проволоки.

Данные по каждому передельному диаметру сведем в таблицу:

Qгод 1 машины=7578·962,17=7291324,26 кг/год=7291,32 т/год Qгод=7·7291,32=51039,24 ~51000 т/год

Расчет производительности упаковочной линии для готовой продукции

Упаковочное оборудование также работает по непрерывному трехсменному графику. Расчет годовой производительности упаковочной линии производится по формуле 4.10: Рг=РГ1+РГ2, (4.10) где РГ1 – расчетное количество для бухт на 1т; РГ2- расчетное количество для бухт на 3 т. РГ=16200+1800=18000 т.

Расчет количества упаковочных линий показано в таблице 4.5.

Таблица 4.5 – Потребное количество упаковочных станов

Среднечасовая производительность:

где Дi – удельный вес i -го сортамента бухт проволоки в общем объеме выпуска, %; Рi – часовая производительность по i -му типу бухт проволоки.

Qгод 1 машины=7578·4301,66=32597979,48 кг/год=32597,98 т/год

Следовательно, для упаковки проволоки общим заданным годовым выпуском 18 000 тонн необходимо задействовать 1 упаковочный станок.

Расчет грузоподъемного оборудования Принимаем следующее количество грузоподъемного оборудования: - склад катанки - кран мостовой электрический грузоподъемностью 5 тонн; - волочильное отделение - кран-балка грузоподъемностью 2,5 тонны, две единицы; - отделение сортировки и упаковки, склад готовой продукции - кран-балка грузоподъемностью 2,5 тонны и кран мостовой электрический грузоподъемностью 5 тонн

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 255; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.215.149 (0.006 с.) |

(3.4)

(3.4) - масса садки, т;

- масса садки, т; - коэффициент использования оборудования;

- коэффициент использования оборудования; - время нагрева и выдержки муфеля под нагревательным колпаком, ч. (время

- время нагрева и выдержки муфеля под нагревательным колпаком, ч. (время (3.5)

(3.5) (3.6)

(3.6) - количество заготовки для выполнения годовой программы, т;

- количество заготовки для выполнения годовой программы, т; - годовой фонд работы оборудования, ч.

- годовой фонд работы оборудования, ч.

, (3.7)

, (3.7) – количество охладительных колпаков, шт.;

– количество охладительных колпаков, шт.; – количество стендов, шт.;

– количество стендов, шт.; – время охлаждения под охладительным колпаком, час;

– время охлаждения под охладительным колпаком, час;

(3.8)

(3.8) - коэффициент, учитывающий скрытые простои оборудования.

- коэффициент, учитывающий скрытые простои оборудования. ,

, .

. 962,17 кг/ч

962,17 кг/ч кг/ч

кг/ч