Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация сушильных установокСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Существует множество различных сушил, отличающихся друг от друга по ряду признаков: по способу подвода тепла (конвективные, контактные и др.), по виду используемого теплоносителя воздушные, газовые, паровые), по величине давления в сушильной камере (атмосферные и вакуумные), по способу организации процесса (периодические и непрерывные), а также по взаимному направлению движения материала и сушильного агента в конвективных сушилках (прямоток, противоток, перекрестный ток). Рассмотрим группу сушилок, которые нашли широкое применение в промышленности: Туннельные сушильные установки Туннельные сушилки имеют еще и второе название – коридорные. Данное наименование напрямую связано с основным элементом конструкции – длинным каналом (туннелем), вдоль которого на транспортирующем устройстве (вагонетках) по рельсам перемещается влажный материал. В роли сушильного агента здесь выступает воздух или же топочные (дымовые) газы. В целях ускорения процесса сушки используют циркуляцию одного и того же количества теплоносителя, пропуская его через канал по нескольку раз. Подобный прием позволяет увеличить скорость, влажность и среднюю температуру горячего воздуха, что положительно отражается на продолжительности сушки и ее равномерности. Установки коридорного типа классифицируют на одноходовые и многоходовые. Первые предполагают параллельное движение высушиваемых изделий, вторые – последовательное их перемещение. Там, где это возможно, туннельную одноходовую сушилку, отличающуюся значительной длиной, гораздо целесообразней сделать многоходовой. В этом случае снизятся тепловые потери через внешние ограждения за счет уменьшения протяженности последних. На рисунке приведена схема коридорной (туннельной) сушильной установки с вагонетками, предназначенными для перемещения материала.

Рисунок 1. Туннельная сушилка: 2 – транспортирующие устройства (вагонетки); 4 – калорифер

Коридорная сушилка представляет собой камеру с одним или несколькими параллельно расположенными закрытыми каналами 1, вдоль которых в вагонетках 2 медленно перемещается высушиваемый материал. Влажная продукция укладывается на специальные стеллажи, установленные на вагонетках. А чтобы материал лучше омывался горячим теплоносителем, полки делают сетчатыми.

Через определенные промежутки времени вагонетки с высушенным продуктом выводятся с одного конца канала, а с противоположной стороны туннеля поступает эквивалентное количество вагонеток со свежим влажным материалом. При помощи вентиляторов 3 вдоль канала непрерывно просасывается сушильный агент. Для его подогрева применяются калориферы 4. Важное значение для всех сушильных установок подобной конструкции имеет циркуляция воздуха. Наиболее рациональная работа соответствует принципу противотока с оптимальной скоростью пропускания теплоносителя не меньше 2-3 м/с. Что же касается количества, проходящего вдоль коридора сушильного агента, то оно зависит от производительности сушилки. В целях повышения равномерности сушки, которая «страдает» за счет неподвижности материала, каналы делают большой длины – вплоть до 40 м. При этом протяженность туннеля в 50 м считается критичной в связи с резким возрастанием сопротивления системы. По сравнению с коридорными сушилками с частичным возвратом отработанного теплоносителя, гораздо лучшей эффективностью отличаются установки подобной конструкции, но с промежуточным подогревом воздуха. Четыре отдельные зоны, предназначенные для нагревания сушильного агента, позволяют значительно улучшить показатели процесса пищевой сушки. Здесь можно выделить следующие преимущества:

Распылительные сушилки. В этих сушилках достигается высокая интенсивность испарения влаги за счет тонкого распыления высушиваемого материала в сушильной камере, через которую движется сушильный агент (нагретый воздух или топочные газы). При сушке в распыленном состоянии удельная поверхность испарения достигает столь большой величины, что процесс высушивания завершается чрезвычайно быстро (примерно за 15—30 сек). В условиях почти мгновенной сушки температура поверхности частиц материала, несмотря на высокую температуру сушильного агента, лишь немного превышает температуру адиабатического испарения чистой жидкости. Таким образом, достигается быстрая сушка в мягких температурных условиях, позволяющая получить качественный порошкообразный продукт, хорошо растворимый и не требующий дальнейшего измельчения. Возможна сушка и холодным теплоносителем, когда распыляемый материал предварительно нагрет.

Распыление осуществляется механическими и пневматическими форсунками, а также с помощью центробежных дисков, скорость вращения которых составляет 4000—20 000 оборотов в 1 мин.

.В распылительной сушилке (рис. 2) материал подается в камеру 1 через форсунку 2. Сушильный агент движется параллельным током с материалом. Мелкие твердые частицы высушенного материала осаждаются на дно камеры и отводятся шнеком Отработанный сушильный агент после очистки от пыли в циклоне и рукавном фильтре выбрасывается в атмосферу. Распыление центробежными дисками (без давления) пригодно для диспергирования суспензий и вязких жидкостей, но требует значительно большего расхода энергии, чем механическое распыливание. Распыливание механическими форсунками, в которые жидкость подается насосом под давлением 30—200 атм, более экономично, но применяется только для жидкостей, не содержащих твердых взвесей, вследствие чувствительности этих форсунок к засорению. Распыление пневматическими форсунками работающими с помощью сжатого воздуха под давлением около 6 атм, хотя и пригодно для загрязненных жидкостей, но наиболее дорого из-за большого расхода энергии; кроме того, его недостатком является неоднородность распыления. Распылительные сушилки работают также по принципам противотока и смешанного тока. Однако прямоток особенно распространен, так как позволяет производить сушку при высоких температурах без перегрева материала, причем скорость осаждения частиц складывается в этом случае из скорости и их витания и скорости сушильного агента. Удельный расход теплоты на сушку Q - 5000…6000кДж/кг испаренной влаги, температура сушильного агента на входе в сушилку – 700…9000С, на выходе 120…1500С длительность сушки 3…30 секунд. Барабанные сушилки Для сушки сыпучих и мелкокусковых строительных материалов применяют экономичные и надежные в эксплуатации барабанные сушильные

В топку 2 подают топливо, а дутьевым вентилятором — необходимый для горения воздух. Топочные газы в камере смешения 3 разбавляют наружным воздухом до расчетных параметров и подают в сушильную установку. Барабанная сушилка представляет собой стальной барабан 4 диаметром 1...3,5м и длиной 5...27м, установленный под углом 4...6° к горизонту на роликовых опорах 5 и вращаемый электроприводом 6 с частотой вращения 0,5...8 об/мин. Продольному перемещению барабана препятствуют бандажи, закрепленные на барабане и вращающиеся с ним по роликовым опорам. При вращении барабана материал из загрузочного бункера 1 перемещается в концевую камеру 7, где попадает на конвейер 8. Для, повышения эффективности установки, лучшего перемешивания материала, повышения скорости тепло - и массообмена, сокращения сроков сушки устанавливают внутренние насадки(рис. 4), конструкции которых зависят от вида, размера частиц и влажности материала.

Подъемно-лопастные насадки (рис. 4а) различных конфигураций применяют при сушке склонных к слипанию крупнокусковых материалов. Материал при вращении барабана захватывается лопастями, поднимается и с высоты, равной диаметру барабана, сбрасывается вниз. Недостатком таких насадок являются пыление и унос материала. Секторные, или ячейковые, насадки (рис. 4б ) устанавливают для сушки очень мелких материалов, склонных к пылению. Из бункера материал поступает в ячейки и при вращении барабана только переваливается в них или падает с небольшой высоты. Цепные насадки позволяют в сушильном агрегате совмещать при обработке помол и сушку (рис. 4в ). Так, увлажненную глину лопастями (или ковшами) загружают в сушильный барабан, начало которого футеровано огнеупором, без каких-либо насадок (во избежание замазывания). В барабане в шахматном порядке навешаны цепи длиной 350...600 мм с шагом по окружности около 500 мм, которые разбивают, перемешивают и перебрасывают куски глины, не давая им налипать на стенки или ячейки. Процесс сушки в барабанных сушилках проходит, в основном, за счет конвективного теплообмена: некоторая часть теплоты передается излучением и теплопроводностью от стенок барабана. В связи с этим одним из главных показателей является степень загрузки барабана материалом. При большой загрузке материал заполняет объем отсеков, что вызывает уменьшение пересыпания, снижение поверхности материала, обдуваемого газовоздушной смесью, и замедление процессе в массообмена. Поэтому рекомендованная степень загрузки барабана составляет 0,15...0,2. По основной конструктивной схеме в барабанной сушилке предусмотрен принцип прямотока, т. е. материал и сушильный агент двигаются в одном направлении. Однако возможен и другой вариант — противоток, когда материал сохраняет направление движения, а функции концевых камер взаимоизменяют, в результате

сушильный агент движется навстречу материалу. При прямотоке влажный материал на входе в барабан встречается с высокотемпературным сушильным агентом (600... 900 °С), но в процессе сушки материал нагревается не выше 80...100°С. Этот принцип сушки применяют, например, для глины, так как при противотоке в конце сушки возможен ее перегрев, дегидратация и потеря пластичности. Противоток же обеспечивает первоначальный контакт материала с сушильным агентом более низкой температуры и значительно более высокую температуру материала в конце сушки (например, сушка песка, щебня). При противотоке температура газов на выходе из установки ниже, чем при прямотоке, следовательно, полученная в топочных устройствах тепловая энергия используется более полно.

Для уменьшения потерь теплоты в окружающую среду барабан теплоизолируют различными утеплителями на проволочном каркасе и защищают металлическим кожухом. Длительность сушки материала в барабанах зависит от вида материала, длины, диаметра и угла наклона барабана, частоты его вращения и составляет 10...40 мин. Размеры барабана выбирают исходя из допустимого объемного напряжения по влаге, которое колеблется от 30 до 120 кг/(м3 • ч). Расход теплоты на 1 кг испаренной влаги составляет 3700...5800 кДж/кг.

Камерные сушилки. Эти сушилки являются аппаратами периодического действия, работающими при атмосферном давлении. Они используются в производствах небольшого масштаба для материалов, допускающих невысокую температуру сушки, например красителей. Материал в этих сушилках сушится на лотках (противнях), установленных на стеллажах или вагонетках, находящихся внутри сушильной камеры 1 (рис. 5). На каркасе камеры между вагонетками 2 установлены козырьки 3, которые как бы делят пространство камеры на три расположенные друг над другом зоны, вдоль которых последовательно движется сушильный агент. Свежий воздух, нагретый в наружном калорифере 4, засасывается вентилятором 5 и подается вниз камеры сушилки. Здесь он движется (путь воздуха показан на рисунке стрелками), два раза меняя направление и дважды нагреваясь в промежуточных калориферах 6 и 7. Часть отработанного воздуха с помощью шибера 8 направляется на смешение со свежим. Таким образом, сушилка работает с промежуточным подогревом и частичной рециркуляцией воздуха, т. е. но варианту, обеспечивающему низкую температуру и более мягкие условия сушки. Однако, вследствие сушки в неподвижном толстом слое, сушилки этого типа обладают низкой производительностью и продолжительность сушки в них велика. Кроме того, сушка в них неравномерна из-за неравномерности температур в камере, возникающей за счет частичного прохода воздуха в вышерасположенные зоны кратчайшим путем (через зазоры). Для создания более равномерной циркуляции воздуха в некоторых современных конструкциях камерных сушилок наружный вентилятор заменяют внутренними реверсивными осевыми вентиляторами или применяют эжекторы. В эжекционных камерных сушилках рециркулирующий отработанный воздух подсасывается свежим, что позволяет уменьшить расход электроэнергии на циркуляцию. Обслуживание камерных сушилок требует больших затрат ручного труда, что также является существенным недостатком.

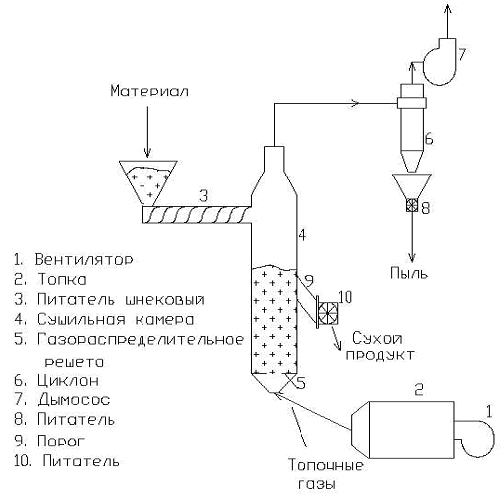

Сушилка «кипящего» слоя. Принципиальная схема сушилки «кипящего» слоя приведена на рис.6. Сушилки кипящего слоя применяются для сушки дисперсных материалов в пищевой, химической, угольной промышленности, сушки строительных материалов и пр. Сушка в "кипящем" слое – перспективный метод для сушки кусковых и сыпучих материалов диаметром до 70 мм. Сушилки "кипящего" слоя просты как в конструктивном исполнении, так и в эксплуатации, обладают высокими эксплуатационными показателями, легко поддаются автоматизации. Корпус сушилок "кипящего" слоя неподвижен, что значительно упрощает требования к монтажу и эксплуатации. Удельный влагосъем на сушилках "кипящего" слоя, в отдельных случаях, достигает до 1000 кг влаги с 1 м2 площади газораспределительной решетки.

Эффективность сушки в "кипящем" слое, в значительной мере, зависит от правильного определения конструктивных и технологических параметров сушилки, правильного выбора аппаратурного оформления. Как правило, параметры сушилок "кипящего" слоя определяются для сушки конкретного материала и учитывают начальную и конечную влажность материала, его физико-механические свойства, требования к температурному режиму, минимизации или максимизации уноса мелких фракций и другие требования, предъявляемые к материалу и процессу сушки. По конструктивному признаку эти сушилки делятся на две большие группы – одно- и двухкамерные. Однокамерные сушилки наиболее просты по устройству и в эксплуатации, обладают высокими экономическими показателями, легко поддаются автоматизации. Это наиболее распространённый тип промышленных сушилок. Сушилки с "кипящим" слоем (рис.1) представляют собой вертикальную камеру (круглого или прямоугольного сечения), в нижней части поперечного сечения которой установлена газораспределительная решетка. Газораспределительные решётки, выполняют две функции: они поддерживают псевдоожиженный слой и обеспечивают равномерное распределение газового потока по сечению камеры. Наиболее равномерное распределение обеспечивают пористые плиты, но они забиваются и обладают очень большим гидравлическим сопротивлением, поэтому практического применения не имеют. В настоящее время применяют два типа решёток - провальные и беспровальные. Провальные решётки представляют собой перфорированные плиты, на которых материал поддерживается за счёт скоростного напора газа. Толщина плиты - 10…20 мм, что создаёт большую жёсткость и значительную длину канала, при котором вероятность просыпания близка к нулю. Незначительные прогибы и неровности приводят к неравномерному кипению и залеганию материала. Беспровальные решётки выполняются четырёх типов: а) плиты из жаропрочного бетона или чугуна, в отверстия которых вставляются сменные сопла-колпачки с шагом 100…300 мм, расположенные в шахматном или коридорном порядке; б) два параллельно расположенных листа или набор колосников, оси отверстий которых смещены по отношению друг к другу; в) два параллельно расположенных листа (перфорированных), промежуток между которыми заполнен огнеупорным дроблёным материалом, но эта решётка может забиваться высушиваемым материалом; г) перфорированные, горизонтально уложенные трубы (для мелких частиц). Если на решетку насыпать слой зернистого материала (например, песок) и продувать снизу через решетку и слой материала воздух со скоростью немного большей, чем скорость витания средней по диаметру частицы материала, то слой взвешивается, увеличиваясь в размере (высота, стесненного стенками камеры слоя, увеличивается), пространство между частицами увеличивается, и частицы в пределах слоя активно перемешиваются), приобретает вид кипящей жидкости. Такой слой также называют псевдоожиженным, т.к. он приобретает свойство текучести (как жидкость), за счет исчезновения тесных контактов между частицами. Если в камере сделать отверстие на верхнем уровне слоя или ниже, то слой начнет переливаться, как жидкость в это отверстие.

Рис.6. Сушилка "кипящего" слоя

В сушилке "кипящего" слоя, где сжижающим агентом является горячий газ, отметим, что в кипящем слое частицы активно перемещаются внутри слоя во всех направлениях, поверхность частиц хорошо омывается газом, т.е. поверхность теплообмена хорошо развита, и площадь теплообмена практически равна суммарной площади частиц, находящихся в объеме слоя. Такой слой называют слоем идеального перемешивания, т.к. за счет активной циркуляции частиц и газа в слое, температура в любой точке объема слоя одинакова. Заметим, что образование однородного по структуре кипящего слоя возможно лишь при относительно монодисперсного фракционного состава частиц и слоя большой высоты (не менее 600÷800 мм). При слое с меньшей высотой газ проскакивает через слой в виде отдельных струй, образуются газовые свищи, прекращается хорошее перемешивание частиц в слое, и нарушается однородность структуры слоя. Также, структура "кипящего" слоя нарушается, при значительной неоднородности фракционного состава материала. В этом случае, мелкие частицы уносятся из слоя, а крупные – оседают на решетку, что приводит к увеличению сопротивления слоя и снижению скорости газового потока, и в результате - к прекращению псевдоожижения слоя. Сушилки "кипящего" слоя для строительного песка, не имеющего крупных включений, устойчиво работают при скорости газа в слое от 0,8 до 1,0 м/с. При этом гидравлическое сопротивление слоя высотой 700 мм составляет 300-400 кг/м2. При сушке песка до 0,3-0,5% влажности температура слоя составляет 90÷100ºС, отходящие газы имеют температуру всего на 3÷5ºС больше температуры слоя, а температура теплоносителя под решеткой достигает 800÷1000ºС. Расход тепла на 1 кг испаренной влаги составляет 950 ккал/кг влаги. Эффективность по расходу тепла сушилки кипящего слоя почти на 30% выше по сравнению с сушильным барабаном. Недостатки сушилок " кипящего " слоя: -повышенный расход электроэнергии для создания высокой скорости сушильного агента, с целью образования " кипящего " слоя -несколько повышенный удельный расход теплоты. - у некоторых конструкций неравномерная сушка полидисперсного материала, обусловленная различным временем пребывания отдельных частиц в зоне сушки. Этот недостаток можно предотвратить, организуя направленное движение слоя материала и разделяя камеру на зоны, различающиеся гидродинамическими и термодинамическими условиями проведения процесса. Но простейший вариант устранения этого недостатка заключается в применении призматической, конусообразной или корытообразной формы камеры, которая обусловливает сепарирование частиц разного размера по высоте, более мелкие находятся в верхней части слоя, поэтому меньше подвергаются перегреву.

Сравнительная характеристика барабанной, камерной, кипящего слоя, туннельной сушилок соответственно.

Задание Выбрать рациональную теплотехническую схему, рассчитать и спроектировать «кипящего слоя» слоя для сушки песка. Исходные данные: Производительность сушилки по влажному материалу: Начальная влажность материала: Конечная влажность материала: Температура сушильного агента на входе в сушилку: Вид сушильного агента: смесь топочных газов с воздухом. Расположение сушилки: г. Волгоград Топливо выбирается в зависимости от места расположения сушилки.

|

|||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 3133; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.176.112 (0.013 с.) |