Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Викладення технологічного процесуСодержание книги Поиск на нашем сайте

Зміст

Вступ……………………………………………………….……………………3 1. Викладення технологічного процесу………………………….…...…....……5 2. Призначення та галузі використання амілосубтиліну………………….…..10 3. Описання та обґрунтування використання інокулятору із механічним перемішуванням та барботером….……………….….…………….…………18 4. Технічна характеристика……………………...…………..………………….23 5. Розрахунки, що підтверджують працездатність та надійність конструкції ……………………………………………………………………24 6. Техніка безпеки та охорона праці ……………...…………………………..36 7.Охорона навколишнього середовища………………………………………40 Список використаної літератури…………………………………….………..42 Додаток А…………………………………………………………………...…..44 Додаток Б…………………………………………………………………...…..45

ВСТУП Амілолітичні препарати широко випускаються в нашій країні і за кордоном. Дані препарати можуть використовуватися у вигляді поверхневих і глибинних культури, рідких концентратів, сухих препаратів різного ступеня очистки. Амілази знаходять застосування майже у всіх областях, де необхідна переробка крохмалевмістної сировини. Вони використовують для переробки зернового і картопляного крохмалю. Найбільшими споживачами амілолітичних ферментів є спиртова і пивоварна промисловості, де в даний час солод (пророщене зерно) успішно замінюється амілолітичними ферментними препаратами. Ці препарати використовуються в хлібопеченні, а також у крохмало - паточному виробництві для отримання різних видів патоки, глюкози та глюкозо - фруктозних сиропів. Амілази використовуються для поліпшення якості концентратів і страв швидкого приготування. Велику перспективу представляють амилолитичні ферментні препарати для хімічної промисловості з виготовлення миючих засобів. Так термостабільні і лугостійкі амілази можуть бути біологічної добавкою для зняття вуглеводних забруднень. Амілази використовуються в текстильній промисловості для приготування висококонцентрованого клейстеру крохмалю в процесі фарбування тканин. Останнім часом приділяється увага використанню амілаз при переробці різного роду крохмалевмістних відходів у кормові білкові препарати. Високоочищені амілази застосовуються для аналітичних цілей і в медицині [1].

Субстратами для дії амілаз є крохмал, що складається із амілози та амілопектину та продукти часткового гідролізу крохмалу та глікогену. Технології виготовлення препаратів представлені переважно у великотоннажних виробництвах. Отримання препарату можливе поверхневим та глибинним способами культивування. Продуцентами амілаза при поверхневому способі культивування використовуються переважно мікроскопічні гриби A.awamori, A. niger, R. delemar, А. oryzae. При цьому режим вирощування та культивування залежать від фізіологічних особливостей конкретного продуценту. Проте наразі для отримання препаратів амілолітичних ферментів застосовуються переважно глибинний спосіб культивування. У якості продуцентів застосовуються гриби роду Aspergillus, спороутворюючі бактерії, що відносяться до роду B.subtilis, дріжжеподібні організми родів Endomycopsis, Endomyces тощо. Враховуючи широких спектр практичного застовування препаратів амілолітичної дії та масштабність виробництв вивчення та вдосконалення технології виготовлення амілолітичних препаратів є актуальним завданням, що має значний прикладний характер[2].

Технічна характеристика інокулятора

1. Апарат призначено для інокулювання посівного матеріалу. 2. Робочий об’єм, 3,5 м3. 3. Тип перемішуючого пристрою –мішалка шестилопатева. 4. Кількість мішалок 1. 5. Кількість відбивних перегородок 2. 6. Частота обертання вала мішалки, 3 с-1. 7. Потужність електродвигуна 15 кВт. 8. Габаритні розміри: - діаметр 1800 мм; _ висота 2270 мм. 9. Маса 11377,93 кг. Зміст

Вступ……………………………………………………….……………………3 1. Викладення технологічного процесу………………………….…...…....……5 2. Призначення та галузі використання амілосубтиліну………………….…..10 3. Описання та обґрунтування використання інокулятору із механічним перемішуванням та барботером….……………….….…………….…………18 4. Технічна характеристика……………………...…………..………………….23 5. Розрахунки, що підтверджують працездатність та надійність конструкції ……………………………………………………………………24 6. Техніка безпеки та охорона праці ……………...…………………………..36

7.Охорона навколишнього середовища………………………………………40 Список використаної літератури…………………………………….………..42 Додаток А…………………………………………………………………...…..44 Додаток Б…………………………………………………………………...…..45

ВСТУП Амілолітичні препарати широко випускаються в нашій країні і за кордоном. Дані препарати можуть використовуватися у вигляді поверхневих і глибинних культури, рідких концентратів, сухих препаратів різного ступеня очистки. Амілази знаходять застосування майже у всіх областях, де необхідна переробка крохмалевмістної сировини. Вони використовують для переробки зернового і картопляного крохмалю. Найбільшими споживачами амілолітичних ферментів є спиртова і пивоварна промисловості, де в даний час солод (пророщене зерно) успішно замінюється амілолітичними ферментними препаратами. Ці препарати використовуються в хлібопеченні, а також у крохмало - паточному виробництві для отримання різних видів патоки, глюкози та глюкозо - фруктозних сиропів. Амілази використовуються для поліпшення якості концентратів і страв швидкого приготування. Велику перспективу представляють амилолитичні ферментні препарати для хімічної промисловості з виготовлення миючих засобів. Так термостабільні і лугостійкі амілази можуть бути біологічної добавкою для зняття вуглеводних забруднень. Амілази використовуються в текстильній промисловості для приготування висококонцентрованого клейстеру крохмалю в процесі фарбування тканин. Останнім часом приділяється увага використанню амілаз при переробці різного роду крохмалевмістних відходів у кормові білкові препарати. Високоочищені амілази застосовуються для аналітичних цілей і в медицині [1]. Субстратами для дії амілаз є крохмал, що складається із амілози та амілопектину та продукти часткового гідролізу крохмалу та глікогену. Технології виготовлення препаратів представлені переважно у великотоннажних виробництвах. Отримання препарату можливе поверхневим та глибинним способами культивування. Продуцентами амілаза при поверхневому способі культивування використовуються переважно мікроскопічні гриби A.awamori, A. niger, R. delemar, А. oryzae. При цьому режим вирощування та культивування залежать від фізіологічних особливостей конкретного продуценту. Проте наразі для отримання препаратів амілолітичних ферментів застосовуються переважно глибинний спосіб культивування. У якості продуцентів застосовуються гриби роду Aspergillus, спороутворюючі бактерії, що відносяться до роду B.subtilis, дріжжеподібні організми родів Endomycopsis, Endomyces тощо. Враховуючи широких спектр практичного застовування препаратів амілолітичної дії та масштабність виробництв вивчення та вдосконалення технології виготовлення амілолітичних препаратів є актуальним завданням, що має значний прикладний характер[2].

Викладення технологічного процесу

Глибинний спосібвирощування мікроорганізмів має ряд переваг у порівнянні з поверхневим: дозволяє змінювати склад живильного середовища, забезпечувати максимальний вихід того чи іншого ферменту, виключає необхідність ручної праці, спрощує механізацію та автоматизацію різних пристроїв, контролюючих параметри процесу в динаміці [3]. Процес виробництва ферментних препаратів при глибинному культивуванні складається з таких технологічних стадій: приготування посівного матеріалу, приготування живильного середовища та його стерилізація, стерилізація повітря, вирощування мікроорганізмів - продуцентів у ферментаторах, відділення біомаси від культуральної рідини, очищення і виділення ферментів.

Приготування посівного матеріалу: Для отримання посівного матеріалу мікроорганізм - продуцент пересівають в пробірки на скошене агаризоване живильне середовище. Для бактеріальних культур найбільш сприятливий вік посівного матеріалу встановлюють експериментально. Водну суспензію культури, вирощеної на твердому живильному середовищі, з розрахунку 1 -5% пересівають в рідке живильне середовище (50 - 100 мл) в колби на 750 мл. Культивування бактерій проводиться при температурі 32-37 °С протягом 30-40 год на гойдалці при 180-200 об/хв. Щоб забезпечити посівним матеріалом великі обсяги виробничого середовища, культуру, яка зросла в колбах, стерильно переносять в малий, а за цим у великій інокулятор. Місткість великих інокуляторів становить 10 % від обсягу виробничого ферментера [4]. Вирощування проводять при зазначених вище температурах для мікроскопічних грибів і бактерій при безперервному перемішування та аерації стерильним повітрям. Витрата повітря на 1 м3 зазвичай становить 60 м3/год. Необхідна кількість посівного матеріалу залежить від фізіологічних показників зразка мікроорганізму - продуцента. Наприклад, якщо продуцент рясно утворює спори, витрата посівного матеріалу зменшується і, навпаки, збільшується. Для актиноміцетів витрата посівного матеріалу може бути 5-20%, для спороносних бактерій - близько 1 %. Приготування живильного середовища та його стерилізація: Приготування і стерилізація поживних середовищ. Для приготування виробничої живильного середовища попередньо розчиняють цукру і солі, ретельно суспендується такі нерозчинні компоненти, як соєве борошно або крейда. культуральну рідину [2]. Результати досліджень процесу перемішування свідчать про те, що швидкість розчинення речовини в рідині пропорційна потужності мішалки, що припадає на одиницю об'єму рідини. У зв'язку з цим реактори для приготування живильного середовища повинні бути обладнані потужними мішалками, а також перегородками – відбивачами. Для стерилізації використовують комбіноване нагрівання гострою парою через сорочку або змійовик. Для циклічної стерилізації, підтримувють температуру 121 ° С, що відповідає тиску насиченої пари 100 кПа. У звичайних умовах поживні середовища витримують при температурі стерилізації від 30 до 40 хв. Повний цикл нагрівання, витримки та охолодження для великих ферментаторів (від 63м3) обчислюється кількома годинами

Стерилізація повітря: Оскільки продуценти ферменту є аеробами, і для їх нормального розвитку в процесі культивування необхідно подавати в достатній кількості стерильне повітря. Найбільшого поширення в ферментної промисловості отримала стерилізація повітря методом фільтруванні через волокнисті або зернисті фільтруючі матеріали. На ефект стерилізації повітря методом фільтрування впливає ступінь засміченості повітря, оскільки самі мікроорганізми мають розміри від 0,01 до 25 мкм, але вони осідають на частинки пилу, і ступінь уловлювання залежить від розмірів цих частинок. Підготовка повітря для глибинного культивування має певні - замість головного вентилятора використовують компресори. Потужність компресора підбирають з таким розрахунком, щоб забезпечити подачу повітря через всю систему очистки в ферментатори і щоб у процесі культивування підтримувалося надлишковий тиск 0,01-0,03 МПа. Стиснення повітря супроводжується його сильним нагріванням, тому після компресорів повітря надходить в холодильник. Щоб видалити з повітря зайву вологу, його необхідно охолоджувати до температури нижче точки роси. Перед фільтрами встановлюють одну велику ємність (ресивер) або систему невеликих судин, які служать для вирівнювання тиску в системі і забезпечення рівномірної подачі повітря на фільтри [4]. Вирощування B.Subtilis уферментері: Основна вимога до ферментерів - можливість проведення процесу культивування продуцента в асептичних умовах при інтенсивному аерувані середовища. У процесі культивування доводиться мати справу зі складною трифазною системою рідина - тверда суспензія - газ. У такій системі утруднені масообміні процеси, і тому ускладнюється апаратурне оформлення всієї стадії вирощування. Відділення біомаси від культуральної рідини: Перед сепарацією культуральну рідину піддають попередній хімічній обробці, змінюючи величину pH в лужну сторону і вносячи в культуральну рідину хлористий кальцій в кількості 0,1 % від обсягу розчину. Така обробка забезпечує отримання гелю фосфату кальцію, який утворює конгломерати, що випадають в осад. Оброблена культуральна рідина краще сепарується при порівняно невеликих втратах (до 2 %) ферментативної активності.Даний процес може здійснюватися як на різного типу центрифугах, так і на сепараторах. Оптимальні параметри сепарування бактеріальних культуральних рідин: температура 13-15 °С, швидкість сепарування 800-1000 л / год [6].

Очищення і виділення ферментів: Виділення ферментного препарату проходить у розпилювальних сушарках. У цих сушарках досягається висока інтенсивність випаровування вологи за рахунок тонкого розпилення висушується в сушильній камері, через яку рухається сушильний агент. При сушці в розпиленому стані питома поверхня випаровування сягає настільки великої величини, що процес висушування завершується надзвичайно швидко (приблизно 15 - 30 с). В умовах майже миттєвою сушки температура поверхні частинок матеріалу, незважаючи на високу температуру сушильного агента (близько 150 °С), лише трохи перевищує температуру адіабатичного випаровування чистої рідини. У результаті досягається швидка сушка в м'яких температурних умовах, що дозволяє отримати якісний порошкоподібний продукт, добре розчинний і не вимагає подальшого подрібнення.

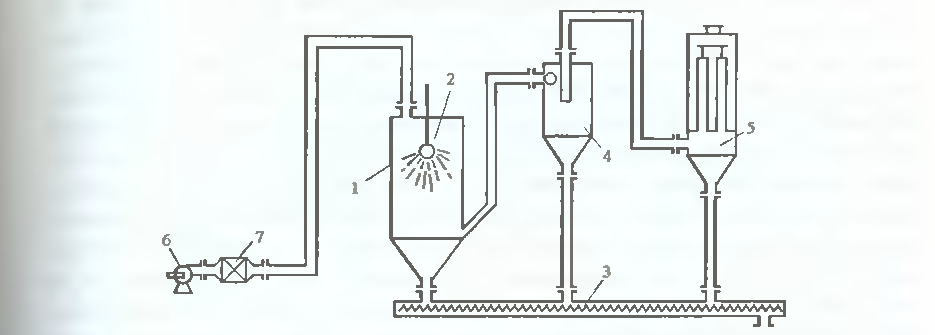

Рис.1.1. Розпилювальна сушарка [5] 1 - камера сушарки; 2 - форсунка; 3 - шнек для вивантаження висушеного матеріалу; 4 - циклон; б - рукавної фільтр; 6 - вентилятор; 7 - калорифер

Розпилення здійснюється механічними і пневматичними форсунками, а також за допомогою відцентрових дисків, швидкість обертання яких 4000 -20 000 об / хв.

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 199; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.35.129 (0.008 с.) |