Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология производства труб методом экструзииСодержание книги

Поиск на нашем сайте

6 Метод экструзии Процесс экструзии заключается в непрерывном выдавливании расплава полимера через формующую головку, придания ему необходимой конфигурации и последующем охлаждении изделия Течение расплава через формующие головки происходит под действием давления, которое создается шнековым или дисковым экструдером. Экструдер (экструзионная машина) должен обеспечивать передвижение полимера вдоль цилиндра, его плавление и гомогенизацию, а также создание в цилиндре машины гидростатического давления. Методом экструзии изготавливаются трубы, пленки, профили, сетки в основном из термопластичных полимеров полиэтилена, полистирола, поликарбоната, поливинилхлорида и др. Поскольку процесс экструзии осуществляется непрерывно, он является наиболее прогрессивным, так как позволяет производить изделия с небольшими трудовыми и энергетическими затратами при незначительных потерях материалов. При изготовлении изделий методом экструзии в полимерах протекают в основном физические процессы, например, переход из одного физического или фазового состояния в другое. К химическим процессам, протекающим при экструзии, можно отнести термическую и механическую деструкцию полимеров, обусловленную соответственно высокими температурами и большими сдвиговыми напряжениями, возникающими при течении расплава полимера в рабочих узлах экструдера и формующей головке При обеспечении определенных технологических параметров эти химические про цессы могут быть сведены к минимуму или полностью исключены. В зависимости от характера процессов, протекающих в экструдере, а также от физического состояния полимера внутри цилиндра в шнековых (червячных) экструзионных машинах обычно выделяют три рабочие зоны: загрузки, плавления и дозирования. Такое разделение носит несколько условный характер, поскольку отсутствуют четкие границы раздела; например, плавление полимера начинается в зоне загрузки, а заканчивается в зоне дозирования. Тем не менее в существующих конструкциях машин имеется геометрическое разделение на зоны, обусловленное размерами шнека. Истинную границу зон в зависимости or состояния полимера можно установить экспериментально или математическими расчетами с учетом конкретных условий работы агрегата.

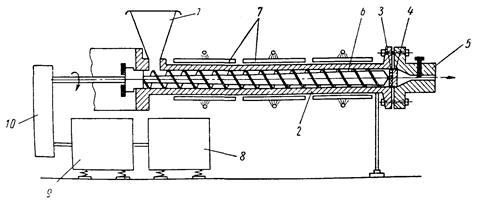

За зону загрузки обычно принимают длину шнека от загрузочного отверстия до места появления слоя расплава на поверхности цилиндра или шнека. Зона плавления — это участок. шнека от начала плавления до полного расплавления слоя гранул или неполного плавления, но разрушения оставшегося твердого слоя гранул на части, распределения их в расплаве и перехода на движение в результате вязкого течения. В зоне дозирования происходит окончательное плавление оставшихся частиц, выравнивание температуры расплава полимера по сечению и его гомогенизация, т. е. тщательное перемешивание расплава и придание ему однородных свойств за счет сдвиговых деформаций вязкого течения в каналах шнека. При использовании дисковых экструдеров полимер в виде гранул или порошка поступает в зазор между вращающимся и неподвижным дисками и плавится, благодаря выделению теплоты трения. Поскольку расплав полимера является вязкоупругой жидкостью, то при вращении диска в расплаве возникают нормальные напряжения и создается давление, под действием которого происходит выдавливание полимера через формующую головку. Захват полимерного материала, поступающего из бункера 1 (рисунок 18).

1- бункер; 2 - цилиндр; 3 - сетка; 4 – решетка; 5 – оформляющая головка; 6 – червяк. Рисунок 18 - Схема работы машины непрерывного выдавливания

в виде гранул, порошка или в форме ленты, в цилиндре 2 и выдавливание последовательно через сетку 3, решетку 4 и профилирующее отверстие оформляющей головки 5 осуществляются червяком 6. Нагрев и расплавление материала происходит под действием тепла, поступающего от устройств 7 внешнего обогрева, и от тепла, образовавшегося при трении в процессе работы червяка, привод которого осуществляется от электродвигателя 8 через вариатор или редуктор 9 и передачу 10. Непрерывным выдавливанием изготовляют трубы, шланги, пленку, ленту, листы, различные профили, полые выдувные изделия с последующей раздувкой их сжатым воздухом и другие изделия, а также гранулы. Выдавливанием можно покрывать (кашировать), в частности полиэтиленом, бумажные и тканевые ленты и металлические изделия. Процесс выдавливания используется также для пластикации термопластов, удаления из них влаги и летучих веществ.

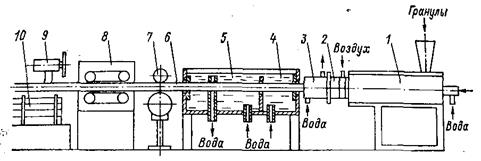

Процесс изготовления труб основан на непрерывном выдавливании расплава через кольцевую щель формующей головки с последующим охлаждением и отводом трубы в соответствующие приемные устройства. Методом экструзии можно изготавливать трубы диаметром от десятых долей миллиметра (капиллярные трубки) до 500 мм и более. Для производства труб могут использоваться термопластичные полимерные материалы, расплав которых имеет необходимое значение вязкости. Как правило, трубы изготовляют из высоковязких сортов полимеров, так как при малой вязкости расплава трудно сохранить заданную форму трубы после выхода ее из формующей головки. Наиболее часто трубы производят из полиэтилена, полипропилена, поливинилхлорида, поликарбоната, полистирола или сополимеров олефинов, винилхлорида, стирола. Процесс изготовления труб состоит из следующих технологических операций: 1) подготовка сырья; 2) плавление и гомогенизация расплава; 3) формование профиля трубы из расплава; 4) калибрование трубы; 5) охлаждение трубы; 6) намотка или резка; 7) маркировка. Схема агрегата для производства труб показана (рисунок 19).

1- экструдер; 2 — формующая головка: 3 — калибрующая насадка: 4 и 5 — первая и вторая зоны охлаждения; 6 — труба; 7 — измерительно-маркирующее устройство; 8-тянущее устройство: 9 — отрезающее устройство; 10 — приемный стол (штабелирующее устройство) Рисунок 19 - Агрегат для производства труб методом экструзии

Гранулы полимера загружают в бункер экструдера 1, где они расплавляются и выдавливаются через формующую трубную головку 2. Трубчатый профиль 6 поступает внутрь калибровочной насадки (гильзы) 3, где частично охлаждается и приобретает необходимые размеры. Внутрь трубы подводится сжатый воздух для прижатия расплава к стенкам насадки или создается вакуум между трубой и насадкой. Затем труба охлаждается в ванне с двумя температурными зонами 4 и 5, проходит маркировку в устройстве 7, протягивается тянущим устройством 8 и разрезается пилой 9. Трубы небольшого диаметра не разрезаются, а сматываются в бухты.

|

||||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 18; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.131.133 (0.009 с.) |