Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Взаимное превращение новолачных и резольных смолСодержание книги

Поиск на нашем сайте

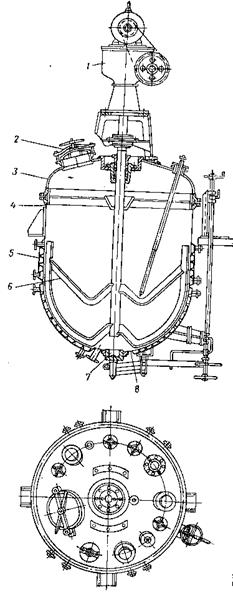

9 Получение пластмасс Резольные смолы можно получать не только непосредственной резольной конденсацией, но и из новолачной смолы. Такой двухстадийный процесс получения резольных смол выгоден тем что конденсация и сушка новолачных смол могут быть проведены' значительно глубже, чем для резольных смол, которые при затянувшейся варке или сушке могут преждевременно перейти в неплавкое и нерастворимое состояние. Перевод новолачных смол в резольные можно осуществить обработкой новолачной смолы формальдегидом или его производными. Формалин для этого применяется сравнительно редко, так как введение в новолачную смолу содержащихся в формальдегиде воды и метанола нежелательно. Чаще всего новолачные смолы переводят в резольные добавкой гексаметилентетрамина. Химизм перевода новолачной смолы в резольную действием уротропина точно не выяснен. Прежде полагали, что механизм действия гексаметилентетрамина заключается в его разложении водой с образованием свободного формальдегида, который вступает в реакцию, и свободного аммиака, который катализирует процесс. По другой теории фенол и новолак дают с гексаметилентетрамином промежуточное аминосоединение, от которого затем азот полностью отщеп-ляется в виде аммиака. Однако эти теории находятся в противоре-кспериментальными данными, согласно которым: процесс новолачной смолы в резольную гексаметилентетрамином 1ет не только в водной, но и в безводной и в спиртовой средах и часть азота остается в смоле. Более вероятно предположение, что при воздействии гексамстн-лентетрамииа на иоволачную смолу вначале происходит связывание фенольных ядер в линейные цепи метиленовыми группами, а затем сшивка линейных молекул в пространственные полимеры группами —CH2—NH—CH2—* Для перевода новолачной смолы в термореактивную пользуются также параформом. Обратный процесс, т. е. переход резольной смолы в новолачую, встречается лишь в исключительных случаях, например если неправильная дозировка в производстве новолачной смолы привела к получению резольной смолы. Резол может быть переведен в новолак воздействием фенола или его заменителей, в первую очередь крезолов. Весьма важен вопрос перевода резита в резольную или новолачную смолу, так как это позволило бы использовать значительные отходы пластмасс. Этого можно достигнуть обработкой резита в автоклаве фенолом при повышенных температуре и давлении. Однако большой расход фенола, нестандартность продукта и другие отрицательные стороны этого процесса делают его нерентабельным. Единственным способом рентабельного использования резитовых отходов в настоящее время является добавка его к пресс-материалам в количестве до 7% от массы пресс-порошка. Сырьем для получения новолачных смол обычно служат фенол, крезолы, ксиленолы и их смеси; в качестве альдегидного сырья чаще всего применяется формалин, содержащий 40% объемных СН2О, а как катализатор — соляная, щавелевая и другие кислоты. Преимуществом соляной кислоты является наибольшая каталитическая активность и летучесть. Значительно реже (например при изготовлении фенололигниновых и фенолодревесных смол) применяется серная кислота, нелетучая и менее активная в качестве катализатора. Соляная и серная кислоты обладают сильным корродирующим действием; щавелевая и фосфорная кислоты слабо диссоциированы, поэтому они как катализаторы малоактивны и обусловливают спокойно протекающую, легко управляемую реакцию конденсации. Смолы получаются при этом более светлыми и светостойкими. Ввиду слабой активности этих кислот их приходится брать в больших количествах. Каталитическое действие оказывает также муравьиная кислота, всегда присутствующая в формалине. Мольное соотношение фенола и формальдегида берут обычно равным 7:6, что соответствует 27,4 г формальдегида на 100 г фенола. Повышенное содержание фенола в реакционной смеси увеличивает расходный коэффициент по фенолу, повышает содержание свободного фенола в готовой смоле, снижает средний молекулярный вес смолы и ее температуру размягчения. Снижение относительного содержания фенола в смеси может привести к образованию неплавких смол типа резита. Основные операции в производстве новолачиых смол: подготовка сырья (фенола, формалина и катализатора), приготовление реакционной смеси, конденсация (варка), приводящая к образованию водной смолы, сушка (или выпарка) до попучения безводной смолы и термообработка ее, слив, охлаждение и измельчение смолы. Подготовка сырья. Основной операцией в подготовке сырья является плавление фенола, производимое различными способами, из которых промышленное значение получили выплавление острым водяным паром, горячим фенолом, плавка в водяных и воздушных камерах и цистернах. Выплавка в цистернах применяется при транспортировке фенола в цистернах, обогреваемых паровыми змеевиками. Когда цистерна поступает на завод-потребитель, то внутрь змеевика подается обогревающий пар и расплавленный фенол перекачивается центробежным насосом специальной конструкции (установленным внутри цистерны) в стационарную заводскую цистерну, по конструкции аналогичную железнодорожной цистерне. При перевозке на сравнительно недалекие расстояния можно использовать необогреваемые, но снабженные теплоизоляцией цистерны. По механизации процесса, герметизации его и производительности выплавку в цистернах можно считать лучшим способом плавления фенола. Жидкий фенол, содержащий ~10% воды, не застывает при транспортировке, и поэтому его не нужно плавить. Наличие в феноле 10—15% воды не сказывается заметно на ходе смолообразования при конденсации с 40%-ным формалином. Но при употреблении 30%-ного формалина применение водного фенола нежелательно, так как происходит слишком сильное разбавление реагентов и скорость реакции уменьшается. Формалин обычно транспортируется в алюминиевых цистернах, бочках или стеклянных бутылях. На заводе-потребителе формалин перекачивается центробежными насосами в хранилище, изготовленное из алюминия. Для дозировки фенола и формалина применяются объемные и весовые мерники. Последние обеспечивают большую точность дозировки н поэтому более целесообразны. Подготовка катализатора — соляной кислоты — сводится к получению 10%-пого водного раствора НСl. Катализатор в данном случае добавляется частями во избежание слишком бурной реакции. Приготовление реакционной фенолоальдегидной смеси может производиться в алюминиевых смесителях или непосредственно в варочном котле. Получение фенолоальдегидных смол. В настоящее время известны два периодических способа изготовления фенолоальдегидных смол — моно- и диаппаратный. По моноаппаратному способу конденсацию и сушку проводят в одном аппарате. В таком случае упрощается аппаратура и технологический процесс, так как отсутствует операция слива водной смолы из варочного котла в сушильный. Однако для конденсации и сушки к конструкции реактора предъявляются противоположные требования. Так, для быстрой сушки требуется большое зеркало испарения и небольшая высота аппарата. Конденсация же, наоборот, лучше протекает в высоких и нешироких аппаратах, так как уменьшается опасность переброса жидкости из котла в холодильник в наиболее бурный период экзотермической реакции. По диаппаратному способу конденсацию и сушку проводят в различных аппаратах. Для конденсации применяют неширокие и высокие аппараты, а для сушки — низкие и широкие. Диаппаратный способ имеет несколько вариантов, из которых наиболее распространена установка из одного варочного и двух или более сушильных аппаратов. Продукт конденсации сливают в сушильные котлы непосредственно из варочных аппаратов или же вначале перегружают в конические отстойники. После отстаивания воду сливают, а нижний слой — водную смолу — подают в сушильные котлы. В настоящее время основным способом является моноаппаратный; диаппаратный применяется довольно редко, так как, наряду с большей сложностью самого процесса и аппаратуры, он дает большие потери и, следовательно, меньший выход смолы. Варочно-сушилышй реактор, для изготовления новолачной смолы по моноаппаратному способу представляет собой вертикальный цилиндрический аппарат со сферическим днищем, изготовленный из легированной стали, биметалла или никеля (для более светлых и светостойких смол). Днище реактора и его цилиндрическая часть покрыты паровой рубашкой. Для интенсификации производства новолачных смол более целесообразна рубашка с штампованными отверстиями, которая позволяет применять пар давлением до 20 кгс/см2 при толщине стенки реактора 14 мм и рубашки 11 мм. Повышение давления и, следовательно, температуры пара уско-пяет и углубляет процесс сушки. Реактор снабжен якорной или рамной мешалкой, делающей 40—60 об/мин. Эти мешалки обеспечивают хороший теплообмен реакционной массы со стенками реактора и препятствуют перегреву смолы, так как удаляют ее со стенок. Электродвигатель и редуктор к мешалке, а также два смотровых окна (одно для освещения, а другое для наблюдения за реакционной смесью) располагают на крышке реактора, рисунок 40.

1-планетарный привод; 2-люк для чистки реактора; 3-крышка; 4-корпус; 5-паровая рубашка; 6-мешалка; 7-сливное устройство; 8-днище Рисунок 40 - Реактор для производства сухих новолачных смол

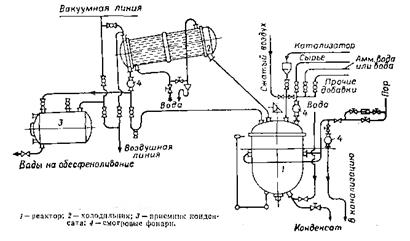

Для осмотра и чистки реактора на крышке имеется люк, а в нижней части — широкий штуцер для слива готовой смолы. Варочно-сушильный реактор соединен с холодильником, который работает как обратный при конденсации и переключается на прямой- при сушке. Холодильники установлены вертикально или наклонно; в последнем случае требуется меньшая высота помещения рисунок 41.

1-реактор; 2-холодильник; 3-приемник конденсата; 4-смотровые фонари Рисунок 41 - Схема реакционного агрегата для производства смол

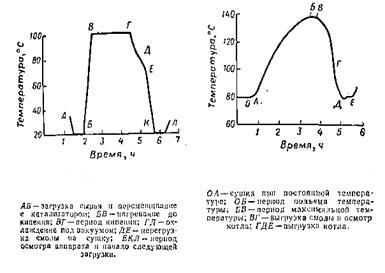

Объем реакторов и коэффициент их заполнения непрерывно увеличиваются. В настоящее время для производства новолачных смол применяют реакторы емкостью до 10—15м3 при коэффициенте заполнения 0,75—0,8. Холодильник соединен со сборником конденсата, а сборник- с вакуум- насосом. Между сборником и вакуум- насосом обычно устанавливают ресивер, которым предохраняет вакуум-насос от попадания брызг и выравнивает вакуум в системе. Ресивер необходим при поршневых вакуум-насосах, создающих неравномерный отсос и имеющих клапаны, засорение которых нарушает работу насоса Обычно для производства новолачной смолы применяется следующая рецептура (вес. ч.): Фенол 100 Формальдегид 27,4 Соляная кислота (в пересчете на НСl) 0,3 Р!з весовых мерников фенол и формалин сливают в реактор и через воронку добавляют половину соляной кислоты, открывают кран иа воздушнике и конденсатор переключают на обратный. Сырье с катализатором перемешивают в течение 10 мин и отбирают пробу для определения рН смеси. Если рН соответствует регламенту (рН = 1,6 * Если вместо соляной применяется щавелевая кислота, то она загружается в количестве 1% от массы фенола в виде водного 50%-ного раствора и в один прием, так как процесс тогда протекает спокойнее. Общая длительность процесса варки ~ 1,5 ч с момента помутнения смеси. Конец варки определяется по плотности эмульсии, которая должна быть в пределах 1,17—1,2 г/см3, в зависимости от природы фенольного сырья. Кроме того, определяют способность смолы к желатинизации при нагревании на плитке до 200 °С. Если происходит «зарезинивание», т.е. желатинизация пробы в данных условиях, то это указывает, что полученная водная смола имеет термореактивный характер (возможно, из-за неправильной дозировки) и режим сушки должен быть иной, чем для новолачной смолы. При переходе на сушку обратный холодильник переключается на прямой и включается вакуум-насос. Во избежание переброса смолы в холодильник вакуум увеличивают постепенно. Вначале вакуум уменьшается из-за значительного выделения паров и частичного проскока их через конденсатор. К концу сушки вакуум увеличивается до 700 мм рт. ст. и выше. Температуру смолы постепенно повышают до 135—140°С в конце сушки. После собственно сушки т е. удаления летучих, следует выдержка при повышенной температуре'(термообработка). Конец сушки и термообработки определяется по температуре каплепадения (по Уббелоде) в пределах 95—105 °С. В готовую смолу вводят смазку (для некоторых видов пресс-порошков), перемешивают в течение 15—20 мин и смолу сливают. Режим конденсации и сушки контролируется путем сопоставления получаемых кривых со стандартными (рис. 42а,б ).

а - температурная кривая варки; б - температурная кривая сушки новолачной смолы Рисунок 46

Так как приведенные кривые получены на термографе, то по термографу же удобно и контролировать процесс, сверяя кривую ведущегося процесса с кривой стандартного. Слив новолачной смолы из аппаратов сравнительно небольшой емкости часто производится на охлаждаемый пол или в противни, которые устанавливают под сливным штуцером котла один над другим. Все противни, кроме нижнего, имеют в днище переливные трубки, поэтому смола при сливе заполняет все расположенные под сливным штуцером противни. Для крупных аппаратов целесообразнее сливать смолу на охлаждаемые валки или на ленточный транспортер. Затвердевшая новолачная смола поступает на щековую дробилку для измельчения, после чего затаривается в мешки. Выход смолы по фенолу 105-110%. Имеются и другие варианты проведения поликонденсации. Так, можно проводить поликонденсацию в вакууме, что облегчает управление процессом, так как при этом исключается возможность бурного вскипания и переброса смолы в холодильник и можно вводить сильнодействующий катализатор в один прием. Поликонденсацию новолачной смолы можно проводить также в автоклаве при высокой температуре без добавления катализатора. При этом катализатором служит муравьиная кислота, всегда содержащаяся в формалине. Однако такая смола содержит повышенное количество свободного фенола. Поэтому автоклавный метод для получения фенолофррмальдегидных смол не имеет существенного значения. Но в случае использования альдегидов с пониженной активностью, например ацетальдегида, масляного альдегида и фурфурола, автоклавный метод с применением катализаторов имеет определенные преимущества, так как давление ускоряет процесс поликонденсации. В тех случаях, когда требуется пониженное содержание свободного фенола, его отмывают водой (после варки) или из высушенной смолы отгоняют с водяным паром. Новолачная смола применяется главным образом для получения пресс-порошков. Некоторые количества новолачной смолы расходуются для приготовления лаков. Для этого смолу после сушки растворяют в спирте в самом варочно-сушильном аппарате. Лаковая смола идитол используется для получения мебельных лаков. Полимеры галогенированых непредельных углеводородов. Поливинилхлоридные пластические массы, имеющие большое применение в технике и в быту, получаются из поливинилхлорида. Этот полимер известен с середины XIX в. В начале XX в. И И. Остромысленский исследовал получение поливинилхлорида фотополимеризацией винилхлорида. Промышленное применение поливинилхлорида началось в ЗО-х годах XX в. ВинилхлоридСН2=СНС1 при комнатной температуре — бесцветный газ с т. кип. — 14°С, т. пл. — 159°С, плотностью (при — 15° С ) 97 г/см3 со специфическим эфирным запахом; он обладает наркотическим действием, хорошо растворим в спирте, ацетоне и других органических растворителях. Винилхлорид в технике получается: 1) отщеплением НС1 от дихлорэтана под действием щелочи или пиролизом, 2) синтезом из апетилена и хлористого водорода и 3) высокотемпературным хлорированием этилена. По первому способу процесс проводят в стальном автоклаве, снабженном обогревающей рубашкой и мешалкой. Основная реакция:

СlСН2—СН2Сl + NaОН →NaСl + СН2=СНСl + Н2О

При избытке щелочи образуется небольшое количество ацетилена, который вредно влияет на процесс полимеризации винилхлорида и поэтому удаляется при ректификации сырца. Пиролиз дихлорэтана происходит при повышенной температуре в присутствии катализаторов (например, железа)

СlСН2—СН2Сl—СН2=СНСl + НСl

Метод пиролиза требует сложного, громоздкого и дорогого оборудования. Наиболее перспективный метод — высокотемпературное хлорирование этилена по реакции:

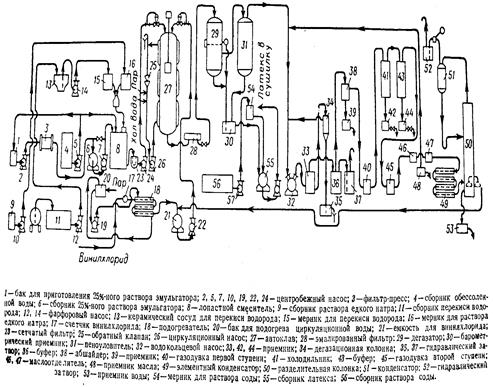

СН2=СН2 + Сl2—СН2=СНСl + НСl 9.2 Полимеризация винилхлорида Винилхлорид сравнительно легко полимеризуется в присутствии инициаторов и при ультрафиолетовом облучении. Фотополимеризация винилхлорида, изученная еще в 1912—1916 гг. И. И. Остромысленским, не используется в промышленности из-за трудности регулирования процесса, и промышленное применение получили методы полимеризации в присутствии инициаторов. Полимеризация в растворе утратила промышленное значение из-за необходимости затраты растворителя, а также некоторых других недостатков и применяется иногда для получения сополимеров винилхлорида. При блочном способе жидкий винилхлорид полимеризуется в стационарных или вращающихся автоклавах в присутствии инициатора, обычно динитрила азодиизомасляной кислоты, а также стабилизаторов. Процесс можно осуществлять как периодическим, так и непрерывным способом. В зависимости от условий полимеризации продукт получается в виде бесцветного прозрачного блока, желтеющего со временем, или в виде порошка. Блочная полимеризация осложняется трудностью отвода тепла реакции. Процесс протекает ускоренно при конверсии 50%, а затем скорость полимеризации падает. Причина этого явления, называемого гель-эффектом, точно не установлена. Основными промышленными способами в настоящее время являются эмульсионная н суспензионная полимеризация винилхлорида. Непрерывный способ эмульсионной полимеризации включает следующие операции: приготовление водной фазы, полимеризация, выделение винилхлорида из латекса, стабилизация латекса, выделение поливинилхлорида из латекса, технологическая схема производства, рисунок 43.

Рисунок 48 - технологическая схема производства поливинилхлорида латексным методом

В качестве инициатора применяют перекись водорода или персульфат калия и перэфиры угольной кислоты, а эмульгатором является сульфанолнатриевая соль алкилоензолсульфокислоты со средним числом углеродных атомов в боковой цепи 12—16

В бак 1 заливают обессоленную воду, добавляют эмульгатор, фосфорную кислоту и едкий натр в соотношении (вес. ч.): Эмульгатор. 3000 Вода обессоленная. 9000 Фосфорная кислота (58%-ная). 45 Едкий натр (50%-ный)..110-115 Едкий натр и фосфорная кислота образуют фосфорнокислую соль, служащую буфером и поддерживающую рН ~ 7. Эмульгатор растворяют при перемешивании в нагретой до 50— 60°С смеси в течение 5 ч. Полученный раствор пропускают через фильтр-пресс 3 и сливают в сборник 6, откуда раствор поступает в смеситель 8. Здесь к раствору прибавляют обессоленную воду. Вся аппаратура для приготовления раствора эмульгатора — гуммированная. Перекись водорода перекачивают из алюминиевой емкости 11 в керамический сосуд 13, а из него фарфоровым касосом 14 через алюминиевый мерник 15 в смеситель 8. Едкий натр из мерника 16 и фосфорную кислоту из стеклянных бутылей также подают в смеситель 8. Все компоненты перемешивают 15 мин. Полимеризацию винилхлорида проводят в эмалированном автоклаве 27 емкостью 12—-13 м3 под давлением 5—8 кгс/ем8, при температуре 45—60 °С для получения высоковязкого поливинилхлорида. При получении поливинилхлорида со сниженным молекулярным весом повышают температуру процесса. Винилхлорид, предварительно подогретый до 10°С в теплообменнике 18, и водную фазу подают в отдельности в автоклав под избыточным давлением 10—11 кгс/см2 в сотношении (л/ч): Винилхлорид 300-330 Водная фаза..270-330 Конверсия винилхлорида составляет при этом режиме около 92%. Автоклав снабжен лопастной мешалкой, вращающейся со скоростью 60—65 об/мин, и рубашкой, в которую подается в начале процесса горячая вода для подогрева до температуры реакции и во время полимеризации — холодная. Выходящий из автоклава латекс контролируется по плотности, которая должна составлять1,138—1,165 г/см3. Латекс содержащий свободный винилхлорид, поступает в дегазатор 29 — вертикальный цилиндрический аппарат емкостью 15 м3, разделенный в середине вогнутым днищем. Верхняя и нижняя половины связаны калачом. Внутри аппарата поддерживается вакуум 550—600 мм рт. ст. Латекс поступает сверху на распределительную тарелку и стекает на полки, на которых быстро освобождается от винилхлорида, и сливается в барометрический приемник 30. Винилхлорид, пройдя пеноуловитель 31, подается водокольцевым насосом 32 в приемник 33. Здесь отделяется вода, поступающая в дегазационную колонну 34, из которой через гидрозатвор 35 сбрасывается в канализацию. Винилхлорид из приемника 33 через буфер 36 и абшайдер 38 нагнетается газодувкой 40, а затем после охлаждения газодувкой 45 в конденсатор 49 с водяным охлаждением. Охлажденный до 10-14°С и частично сконденсированный винилхлорид в смеси с водой поступает в разделительную колонну 50 с рассольным конденсатором 51. в колонне происходит разделение по плотности. Нижний слой – вода подается на очистное устройство, а винилхлорид возвращается в емкость 21. Стабилизация латекса проводится при выделении полимера сушкой. В качестве стабилизатора применяют 5%-ный раствор соды. Выделяют поливинилхлорид из латекса в основном двумя способами: испарением влаги в распылительной сушилке; коагуляцией латекса с последующими промывкой, фильтрованием и сушкой отжатого полимера. При первом способе применяется распылительная камера емкостью 440 м3 с коническим днищем. Температура воздуха в верхней части камеры поддерживается около 160°С, при этом температура высыхающего латекса будет не выше 70 °С. Воздух со взвешенным сухим полимером подают в циклон, где оседает основная часть полимера. Более мелкий порошок улавливается рукавными фильтрами. Далее порошок разделяют по величине частиц на центробежном сепараторе. Мелкий и крупный порошок собирают в отдельные бункеры, а затем упаковывают в мешки. При методе коагуляции нестабилизированный латекс перекачивают в осадитель, в который прибавляют раствор коагулянта — сульфата аммония. К смеси приливают 5%-ный раствор соды для нейтрализации и проводят, агломерацию частиц пропусканием острого водяного пара при 100—110°С в течение 45—60 мин Затем передавливают сжатым азотом суспензию в сборник 12 куда прибавляют 10%-ный раствор едкого натра для растворения осажденных соединений алюминия. Из сборника суспензия поступает с на барабанные вакуум-фильтры, на которых производится промывка осадка обессоленной водой и отжим до 60-65% -ной влажности. Влажный полимер формуется на вальцах с рифленым валком, при этом он вдавливается внутрь канавок горячим прижимным валком, принимая форму коротких палочек, более удобных для сушки, чем порошок. Затем полимер передают элеватором на ленточную сушилку зонного типа с размерами камеры 30 х 2 и 25 х 3 и сушат при средней температуре воздуха 90 °С. Высушенный полимер измельчают в дезинтеграторе, сортируют по величине частиц и упаковывают в мешки. Суспензионная полимеризация проводится периодическим способом и включает следующие основные операции: приготовление реакционной смеси; полимеризация, высаждение, центрифугирование и промывка, сушка и расфасовка, просеивание и расфасовка. Реактор (полимеризатор) представляет собой стальной цилиндрический автоклав, рассчитанный на рабочее давление 15 кгс/см2 изготовлен из легированной стали и снабжен пропеллерной мешалкой (скорость вращения 200 об/мин) и рубашкой, в которую; подается горячая вода для подогрева и охлажденная —для снятия тепла полимеризации, рисунок 44.

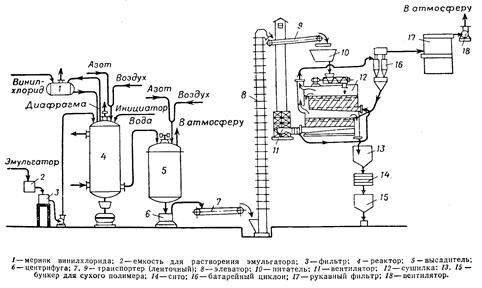

Рисунок 44 - Технологическая схема производства поливинилхлорида суспензионным методом

В реактор 4 загружают очищенную воду, раствор стабилизатора (поливинилового спирта, желатины и др.), раствор инициатора (перекись бензоила, динитрил азодиизомасляной кислоты и др.) и после герметизации автоклава — винилхлорид в соотношении (вес. ч.): Винилхлорид.......... 100 Вода..............100-120 Стабилизатор ......... 1—4 Инициатор...........0,3—0,8

По окончании загрузки включают мешалку и подогревают реакционную смесь до 45—50°С. Теплота полимеризации, составляющая 22 ккал/моль, выделяется неравномерно. Кроме того, отводу тепла мешает отложение слоя полимера на стенках реактора. Поэтому, если теплосъем через рубашку недостаточен, добавляют охлаждающую воду внутрь реактора и снижают избыточное давление частичным выпуском винилхлорида в уловительную систему. Конец полимеризации определяют по понижению давления, при этом охлаждение прекращают и температура процесса поднимается до 65—90 °С за счет экзотермичности процесса и подачи горячей воды в рубашку. Полимеризат передавливают сжатым воздухом в высадитель 5 —вертикальный цилиндрический аппарат из нержавеющей стали с пропеллерной мешалкой (130 об/мин). Внутри аппарата имеется барботер для подачи острого пара и сжатого воздуха. К полимеризату прибавляют 30—40%-ный раствор едкого натра, с тем чтобы конечная концентрация щелочи составляла 0,001—0,003 %. Щелочная обработка продолжается около 2—3 ч при перемешивании и температуре 80—90 °С. При этом разлагаются низкомолекулярные продукты полимеризации и непрореагировавший инициатор. В конце щелочной обработки массу продувают сжатым воздухом, причем удаляется свободный винилхлорид, а температура массы снижается до 67—70 °С. Из высадителя полимер поступает на центрифугу 6, где отжимается от маточного раствора и промывается очищенной водой. Промытый и отжатый до влажности 15—17% полимер поступает в сушилку 12. Наиболее эффективной является сушка в кипящем слое при температуре греющего воздуха 100—120°С, температура влажного материала составляет 35—65 °С. Высушенный полимер просеивается на барабанных или плоских эксцентриковых ситах 14, рисунок 45 и затаривается.

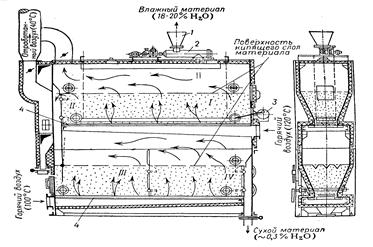

1-загрузочный бункер; 2 — шпековый питатель; 3 — разрыхляющее устройство; 4- днища камер с калиброванными отверстиями; I-IV-зоны с различной температурой: /-35 °С; //— 37 °С; ///~45°С; /V-65°С Рисунок 45 - Агрегат для сушки поливинилхлорида в кипящем слое

Поливинилхлорид представляет собой тонкий белый аморфный порошок, растворимый при нагревании в хлорированных углеводородах. Поливинилхлорид стоек к воздействию кислот и щелочей различных концентраций. Вода, спирт, бензин и многие другие растворители на него не действуют. Поливинилхлорид трудно воспламеняется, но при нагревании выше 140 °С разлагается с отщеплением НС1 и образованием двойных связей, приводящих к частичной сшивке. Разложение поливинилхлорида — процесс сложный, радикального характера, сопровождающийся потемнением полимера. Процесс разложения — автокаталитический, т. е. самоускоряющийся, так как отщепляемый хлористый водород, в свою очередь, ускоряет разложение полимера в присутствии кислорода; поэтому к поливинилхлориду обычно добавляют стабилизаторы. В качестве стабилизаторов часто применяют соли жирных кислот, меламин, соединения свинца, оловоорганические и эпоксидные соединения. Пластмассы на основе поливинилхлорида получаются путем совмещения с пластификаторами, а также посредством термической пластикации. По первому способу получают гибкие материалы типа пластиката, идущие на производство кабельной изоляции, пластикатнои пленки, плащей и летней обуви, а по второму — винипласт— более жесткий материал, имеющий в основном антикоррозионное и конструкционное назначение.

Литература

1 Бортников, В.Г. Основы технологии и переработки пластических масс: учебное пособие для вузов. – Ленинград: Химия, 1983. – 374 с. 2 Калинчев, Э.Л., Саковцева, М.Б. Свойства и переработка термопластов: справочное пособие. – М. : Химия, 1983. – 204 с. 3 Мирзоев, Р.Г., Кугушев И.Д., Брагинский В.А. и др. Основы конструирования и расчета деталей из пластмасс и технологической оснастки для их изготовления: учебное пособие для вузов. – Ленинград: Машиностроение, 1972. – 308 с. 4 Салазкин, К.А., Шерышев М.А. Машины для формования изделий из листовых термопластов: учебное пособие для техникумов. – М. : Машиностроение, 1977. – 456 с. 5 Технология материалов в приборостроении. Под ред. А.Н. Малова: Учебное пособие для вузов. – М. : Машиностроение, 1969. – 233 с.

Содержание Введение 3 1 Физико-химические основы строения 4 1.1 Структура полимеров 4 1.2 Особенности строения полимеров 5 1.3Влияние переработки на структуру полимеров 11 2 Свойства полимеров 20 3 Пластические массы 24 3.1 Классификация пластмасс 24 3.2 Технологические свойства пластмасс 26 3.3 Физико-химические основы переработки пластмасс 27 3.4 Марочный ассортимент полимеров 31 4 Способы изготовления деталей из пластмасс 33 4.1 Горячее формование изделий 33 4.2 Подготовка полимеров к переработке 36 4.3 Сушка полимеров - удаление влаги испарением 37 4.4 Таблетирование пластмасс 38 5 Способы механической обработки 39 5.1 Особенности механической обработки 39 6 Метод экструзии 41 6.1 Технология производства труб методом экструзии 43 7 Изготовление изделий литьем под давление 45 7.1 Технология литья под давлением 46 7.2 Впрыск расплава 49 7.3 Выдержка под давлением 57 7.4 Охлаждение изделия 59 7.5 Раскрытие формы и извлечение изделия 61 8 Влияние технологических параметров 67 8.1 Изготовление каландрованием 72 8.2 Смешение компонентов и нагревание композиции 73 8.3 Формование полотна 73 8.4 Охлаждение и намотка полотна 76 9 Получение пластмасс 83 9.1 Взаимное превращение новолачных и резольных смол 83 9.2 Полимеризация винилхлорида 92 Литература 99

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 5; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.125.86 (0.014 с.) |

2,2), то в рубашку реактора пускают пар давлением 1,0—1,5 кгс/см2 и при работающей мешалке в течение 30—45 мин нагревают смесь до 70—75 °С. Дальнейший подъем температуры происходит за счет экзотермической реакции, тепловой эффект которой равен 140 ккал на 1 кг реагирующего фенола. Внешний признак наступления экзотермической реакции — появление характерных «змеек» на поверхности реакционной смеси. При достижении 90°С мешалку останавливают и в рубашку подают охлаждающую воду для предотвращения слишком бурной реакции. Когда установится равномерное кипение, прекращают впуск охлаждающей воды, снова включают мешалку и добавляют вторую порцию соляной кислоты *. Через 10—15 мин реакция ослабевает и возобновляется пуск пара в рубашку.

2,2), то в рубашку реактора пускают пар давлением 1,0—1,5 кгс/см2 и при работающей мешалке в течение 30—45 мин нагревают смесь до 70—75 °С. Дальнейший подъем температуры происходит за счет экзотермической реакции, тепловой эффект которой равен 140 ккал на 1 кг реагирующего фенола. Внешний признак наступления экзотермической реакции — появление характерных «змеек» на поверхности реакционной смеси. При достижении 90°С мешалку останавливают и в рубашку подают охлаждающую воду для предотвращения слишком бурной реакции. Когда установится равномерное кипение, прекращают впуск охлаждающей воды, снова включают мешалку и добавляют вторую порцию соляной кислоты *. Через 10—15 мин реакция ослабевает и возобновляется пуск пара в рубашку.