Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Номинальные зазоры между бойком коромысла и торцом стержня клапанаСодержание книги

Поиск на нашем сайте

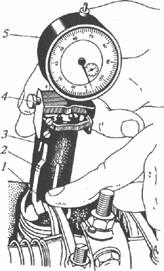

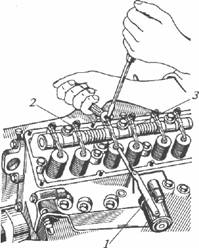

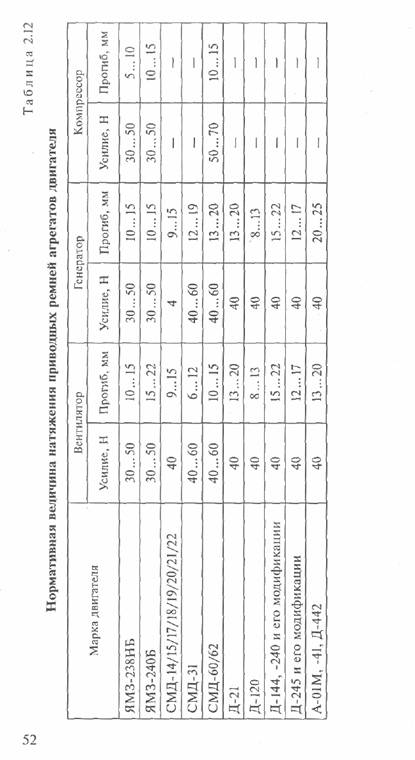

Марка двигателя Величина зазора на холодном двигателе, мм Порядок работы цилиндров двигателя ЯМЗ-238НБ 0,25. ..0,30 1-5-4-2-6-3-7-8 ЯМЗ-240Б 0,25. ..0,30 1-5-12-3-8-10-2-6-7-4-9-11 А-01М 0,25 ...0,30 1-5-3-6-2-4 Д-21, -120 0,30 1-2 0,25/0,35 1-3-4-2 Д-240/241 /242/244, А-41, Д-442 0,25. ..0,30 1-3-4-2 Д-245 0,20. ..0,25/0,40 ...0,45 1-3-4-2 СМД-17 0,40 ...0,45 .1-3-4-2 СМД-31 0,40. ..0,45 1_5-3-6-2-4 СМД-60/62/64/ 66/72 0,48. ..0,50 1-4-7-5-3-6 • провернуть коленчатый вал двигателя на два оборота и зафиксировать показания индикатора. При наличии зазора стрелка индикатора остановится в положении, которое будет соответствовать наибольшему зазору. Последовательно проворачивая коленчатый вал, измерьте аналогично зазоры клапанов остальных цилиндров в соответствии с порядком их работы. При отсутствии приспособления КИ-9918 измерьте величину зазора с помощью щупов из набора № 2 (рис. 2.8). Щуп, толщина которого минимальна, должен свободно проходить между бойком коромысла 3 и торцом стержня 2 клапана, а толщина которого максимальна — плотно, с усилием. Результаты измерений сравните с величиной номинального зазора (см. табл. ). При их несоответствии зазор необходимо отрегулировать. Проверка засоренности воздушных фильтров. В процессе эксплуатации тракторов засорение фильтрующих элементов воздухоочистителя приводит к возрастанию сопротивления движению воздушного потока и соответственно к уменьшению количества поступающего для смесеобразования воздуха. В результате топливно-воздушная смесь переобогащается, происходит неполное сгорание и, как следствие, снижение мощностных показателей двигателя (Примечание. В числителе приведена величина зазора для впускных клапанов, в знаменателе — для выпускных.) Очистите от загрязнений обтирочной ветошью крышки головок цилиндров и снимите их. При необходимости подтяните крепления головок к блоку цилиндров и стоек коромысел к головкам. Медленно проворачивая коленчатый вал двигателя, установите поршень первого цилиндра в положение конца такта сжатия (ВМТ). Для этого вставьте шпильку в отверстие картера маховика. Установите величину теплового зазора, используя приспособление КИ-9918 (рис. 2.7), следующим образом: • перевести отжимным кулачком подвижную каретку приспособления в нижнее положение; установить и закрепить стопорным винтом 4 индикатор 5 (ИЧ-10) в корпусе 3 с натягом, при этом стрелка индикатора должна отклониться на 5 —10 делений;

• установить приспособление на тарелку клапана и отжимным кулачком перевести подвижную каретку 2 в верхнее положение. Приспособление должно быть зажато между тарелкой клапана и коромыслом 7, а усики подпружиненной подвижной каретки прижаты к бойку коромысла; • прижать пальцем боек коромысла к торцу стержня клапана, установить «О» шкалы индикатора напротив стрелки и отпустить коромысло;

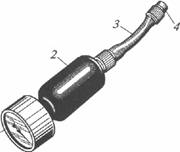

Рис. 2.7. Приспособление КИ-9918 для измерения теплового зазора: / — коромысло; 2 — подвижная каретка; 3 — корпус; 4 — стопорный винт; 5 — индикатор

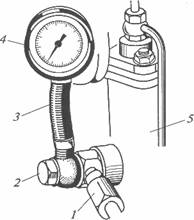

Рис. 2.8. Измерение теплового зазора щупом: 1 — щуп; 2 — стержень клапан; 3 — коромысло

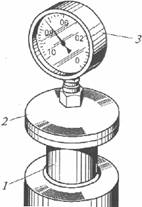

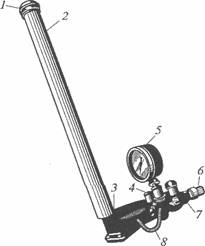

'воздухоочистителя и необходимости очистки (промывки) фильтрующих элементов. Проверка герметичности впускного воздушного тракта. Чтобы проверить герметичность впускного воздушного тракта, следует: • снять с горловины воздухоочистителя воздухозаборник и установить на его место индикатор КИ-13948 (рис. 2.10), обеспечив герметичность соединения; • провернуть коленчатый вал пусковым устройством и зафиксировать по вакуумметру 3 индикатора величину разрежения во впускном воздушном тракте. Величина допускаемого разрежения должна быть не менее 0,07 МПа. При несоответствии измеренного значения нормативному и невозможности визуально определить места подсоса воздуха используйте специальное устройство КИ-4870. Выявление мест нарушения герметичности. Для определения мест негерметичности необходимо:

Рис. 2.10. Индикатор КИ-13948 для проверки герметичности пускового тракта: / — горловина воздухоочистеля; 2 — корпус индикатора; 3 — вакуумметр

Рис. 2.11. Устройство КИ-4870: / — мановакуумметр; 2 —- уровень жидкости; 3 — запорный вентиль; 4 — шланг; 5 — соединительная муфта; 6 — сменный наконечник

• пустить двигатель и установить номинальную частоту вра • взять в левую руку устрой местам возможного нарушения герметичности соединений воздушного тракта. При этом непрерывно наблюдать за уровнем 2 жидкости в стеклянной трубке мановакуумметра /. При отсутствии подсоса воздуха (воздушный тракт герметичен) мениск жидкости в стеклянной трубке прибора должен быть неподвижен;

• отметить мелом обнаруженные места, где наблюдалось по Оценка технического состояния турбокомпрессора. Турбокомпрессор должен поддерживать стабильное давление воздуха, подаваемого в цилиндры дизеля. От величины давления зависит мощность двигателя, его топливная экономичность, а также токсичность отработавших газов. Внешний признак неисправности — черный цвет выхлопа отработавших газов. Техническое состояние турбокомпрессора оценивают по времени выбега ротора, осевому зазору и давлению наддувочного воздуха. Для обеспечения безотказной работы турбокомпрессора во время эксплуатации транспортного средства не допускается: • резкая остановка дизеля, работающего на режиме полной • загрязненность элементов масляного фильтра турбокомп Определение времени выбега ротора. Для определения времени выбега ротора необходимо выполнить следующее: • пустить двигатель, прогреть его до номинального теплово • выключить двигатель через 3... 5 мин, приставить к корпусу Ровный, постепенно (в течение 15 ...20 с) затухающий при вращении ротора звук свидетельствует об исправности турбокомпрессора. Цикличный, царапающий характер процесса полной остановки вала ротора указывает на наличие дефектов (задевание колеса турбины за неподвижные детали вследствие увеличенного осевого перемещения вала ротора, деформация уплотнительных колец), препятствующих его вращению. Повышенный при вращении вала ротора уровень звука (сравним со звуком ротора центробежного маслоочистителя) свидетельствует о предельном износе подшипников турбокомпрессора.

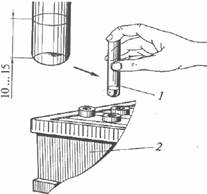

Измерение осевого зазора. Для измерения осевого зазора следует: • очистить наружную поверхность турбокомпрессора обтирочной ветошью, отсоединить от корпуса компрессора патрубок подвода воздуха, отвернуть гайки крепления корпуса компрессора и снять корпус, обеспечив доступ к валу ротора; • закрепить на валу ротора индикатор ИЧ-10 кл. 1 и, вращая рукой колесо турбины, зафиксировать по шкале индикатора величину осевого зазора. Номинальное значение осевого зазора вала 0,15...0,25 мм, предельное — 0,4 мм. Измерение давления наддувочного воздуха. Для измерения давления наддувочного воздуха необходимо использовать контрольное приспособление КИ-28095 (рис. 2.12), выполняя следующее: • вывернуть пробку из резьбового отверстия нагнетательного коллектора турбокомпрессора и ввернуть вместо нее штуцер 4 контрольного приспособления;

• пустить двигатель; регулятором переместить рычаг управления в положение, соответствующее максимальному скоростному режиму; • установить номинальную частоту вращения коленчатого вала двигателя (контролировать по штатному тахометру) и за фиксировать по манометру 1 величину давления наддува; • сравнить измеренную величину с номинальным значением. должно соответствовать величине 0,065...ОД МПа; для ТКР-8,5С-1, -11С-31К - 0,095...0,115 МПа; для ТКР-8,5Н-1, -ИН-2, -ПН-3 - 0,04...0,065 МПа; для ТКР-8,5Н-3, -7С-3, -ПС-1 -0,085...0,105 МПа; для ТКР-8,5С-6, -ПН-1, -ПН-10-0,05 ...0,075 МПа. При уменьшении давления следует подтянуть гайки крепления корпуса компрессора к впускной трубе. Если после этого давление не увеличится, турбокомпрессор Подлежит ремонту.

Рис. 2.12. Приспособление КИ-28095 для измерения давления наддувочного воздуха: / — манометр; 2 ~ корпус; 3 — соединительный шланг; 4 — присоединительный штуцер

Надежность работы топливных насосов высокого давления зависит главным образом от технического состояния фильтров очистки топлива. При хранении, транспортировании и заправке в дизельное топливо попадают механические примеси и вода, которые вызывают коррозию и интенсивное изнашивание рабочих поверхностей прецизионных деталей. При значительном загрязнении фильтрующих элементов уменьшается их пропускная способность, снижается давление после фильтра тонкой очистки, что приводит к уменьшению подачи насосных элементов; изменению момента продолжительности и давления впрыска топлива в цилиндры двигателя; снижению качества распыливания топлива; ухудшению процесса смесеобразования и сгорания топлива; снижению показателей мощности и экономичности работы двигателя. Контроль наличия воздуха в топливной системе. Такой контроль необходимо проводить следующим образом: • очистить от загрязнений обтирочной ветошью топливоподкачивающий насос, фильтр тонкой очистки топлива, топливопроводы низкого давления; • подставить емкость вместимостью 0,5 л под фильтр тонкой очистки топлива, отвернуть на 1 — 1,5 оборота его продувочный вентиль или ослабить накидную гайку крепления топливопровода;

• отвернуть рукоятку насоса ручной подкачки топлива и несколько раз переместить ее вперед-назад. Появление пузырьков воздуха из-под вентиля или накидной гайки трубопровода указывает на наличие воздуха в топливной системе и необходимость его удаления. Проверка топливоподкачивающего насоса. Для проведения данной операции:

Рис. 2.13. Приспособление КИ-13943 для проверки технического состояния топливопод-качивающего насоса: I — топливопровод; 2 — болт; 3 -соединительный шланг; 4 — манометр; 5 — фильтр тонкой очистки • вывернуть из корпуса фильтра 5 тонкой очистки болт крепления подводящего топливопровода / низкого давления и с помощью полого болта 2 (входит в комплект принадлежностей к приспособлению) подсоединить приспособление КИ-13943 (рис. 2.13) к нагнетательной магистрали. Приспособление должнобыть установлено перед фильтром тонкой очистки топлива; • провернуть коленчатый вал двигателя пусковым устройством при включенной подаче топлива и зафиксировать по манометру приспособления максимальное значение давления. Давление должно быть не ниже 0,08 МПа. Давление ниже 0,08 МПа свидетельствует об износе деталей тошшвоподкачивающего насоса. Проверка фильтра и перепускного клапана. Для того чтобы оценить гидравлическое сопротивление топливного фильтра и проконтролировать исправность перепускного клапана топливного насоса высокого давления, следует: • пустить двигатель пусковым устройством; • установить максимальную частоту вращения коленчатого вала; • повернуть трехходовой кран фильтра (при его наличии) из рабочего положения в положение промывки соответствующей секции фильтра, отвернуть на 2 — 3 оборота пробку сливного отверстия и промыть фильтр противотоком — до появления из- под пробки сливного отверстия струи чистого топлива; • вывернуть из корпуса фильтра тонкой очистки топлива болт крепления отводящего топливопровода низкого давления и под соединить приспособление КИ-13943 к сливной магистрали с помощью полого болта (входит в комплект принадлежностей). Пустить двигатель пусковым устройством, установить максимальную частоту вращения коленчатого вала и зафиксировать по манометру приспособления давление после фильтра, которое должно быть не ниже 0,06 МПа. Если давление ниже 0,06 МПа, 1 Нужно проверить состояние перепускного клапана: • выключить двигатель, вывернуть из головки топливного насоса перепускной клапан и ввернуть вместо него пробку-заглушку; • пустить двигатель пусковым устройством, установить максимальную частоту вращения коленчатого вала и зафиксировать по манометру приспособления давление. Если давление не изменилось (0,06 МПа), необходимо очистить фильтрующие элементы. Увеличение давления указывает на необходимость замены или регулирования клапана. Проверка технического состояния форсунок. Основными показателями, характеризующими работоспособность форсунки, являются качество распыливания топлива; герметичность запорного конуса иглы распылителя; давление начала впрыскивания топлива. Внешний признак неисправности — черный цвет выхлопа отработавших газов, перебои в работе двигателя (неравномерное чередование вспышек топлива в цилиндрах).

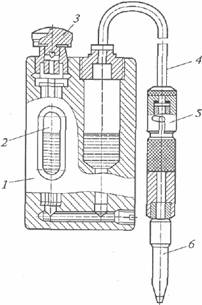

На работающем двигателе неисправную форсунку можно определить, поочередно ослабляя накидные гайки крепления топливопроводов высокого давления к штуцерам секций насоса и наблюдая за частотой вращения коленчатого вала. Если частота не меняется, а дымность уменьшается, то форсунка неисправна. При отключении исправной форсунки частота вращения уменьшится, а дымность не изменится. Для установления причин некачественной работы форсунки используют механотестер КИ-5918 (рис. 2.14), который следует подготовить к работе следующим образом: • вывернуть пробку 7, налить во внутреннюю полость рукоятки 2 дизельное топливо и завернуть пробку; • отвернуть вентиль 4, выполнить несколько рабочих перемещений рукоятки 2 вверх-вниз до момента полного прекращения выделения из штуцера пузырьков воздуха; завернуть вентиль 4 • навернуть на штуцер 6 специальную пробку-заглушку (входит в комплект) и, выполняя рабочие перемещения рукоятки, обеспечить в полости нагнетания механотестера давление 17...20 МПа. Продолжительность уменьшения давления должна быть не менее 45 с: • отсоединить топливопровод высокого давления от форсунки или секции топливного насоса, учитывая удобство подключения механотестера, и присоединить с помощью переходника к штуцеру форсунки или топливопроводу механотестер. Проверка качества распы-ливания топлива. Выполните несколько плавных рабочих перемещений рукоятки 2 механотестера до момента начала нагнетания топлива (давление в полости нагнетания должно быть 8... 10 МПа) и затем резко выраженного оттенка, характерного для исправного распылителя, то форсунку разбирают и очищают от отложений. Уисправ-ной форсунки впрыскивание должно сопровождаться четким, хорошо прослушиваемым прерывистым звуком высокого тона. Оценка герметичности по запирающему конусу. Выполните рукояткой механотестера КИ-5918 несколько рабочих движений, обеспечив в полости нагнетания механотестера давление на 1... 1,5 МПа ниже номинального давления начала впрыскивания топлива форсункой (табл. 2.9). Затем определите по секундомеру время уменьшения давления (герметичность запорного конуса иглы распылителя) в интервале 15... 10 МПа, которое должно быть не менее 15 с. Измерение давления начала впрыскивания топлива. Выполните рукояткой механотестера КИ-5918 несколько рабочих

Рис. 2.14. Механотестер КИ-5918: переместите рукоятку механотестера на оставшемся пути активного хода плунжера. Если Звук впрыскивания прослушивается слабо и не имеет ярко I — пробка; 2 — рукоятка; 3 — корпус; 4-вентиль; 5-манометр; 6- штуцер; 7- дроссель; 8 – трубопровод. Номинальное давление начала впрыскивания топлива форсунками Марка двигателя Обозначение форсунки Давление начала впрыскивания, МПа Д-50/50А 16С46-ЗБ 13,0 СМД- 14/15/ 18/ 19/20 11.1112010-391 15,0 Д-65А1/65Н/65П/65М/65ЛС 11.1112010-02 17,5 Д-240/241/242/243 11.1112010-04 Д-37М/37Е, -144, -21, -120 16.1112010 17,0 СМД-14Н/14НГ/14АН/14БН,-17КН/18Н/18КН/ 19/20, -66, -72 111.1112010.02 17,5 СМД-72 11.1112010-393 17,5 СМД-21/22 11.1112010-394 СМД- 60/62 11.1112010.10-392 СМД-23/24/31/31А 39.1112010 (ФД-39) А-01М/01МЛ, -41 М6А1-20С1Б Д-108, -160/160Б 14-69- 117СП 21,0 ЯМЗ-236/238/238НБ/238НД 26.1112010 17,5 ЯМЗ-238Н/238П 261.1112010 21,0 ЯМЗ-240/240Б/240БМ 262.1112010 17,5 ЯМ 3-240 Н/240П 263.1112010 21,0

движений, наполнив каналы форсунки топливом, и, наблюдая за стрелкой манометра, зафиксируйте момент ее максимального отклонения. Этот момент соответствует давлению начала впрыскивания топлива форсункой. Величина давления должна соответствовать значениям, приведенным в табл. 2.9. При их несоответствии форсунку регулируют. Проверка технического состояния топливных насосов. Гидроплотность нагнетательного клапана необходимо оценивать для топливных насосов всех типов, кроме распределительных, следующим образом: • отсоединить топливопровод высокого давления от штуцера топливного насоса и присоединить к нему с помощью переходника механотестер КИ-5918; • перевести рычаг управления регулятором топливного насоса в позицию, соответствующую выключенной подаче топлива; • выполнить рукояткой механотестера несколько плавных рабочих движений, обеспечивая в полости нагнетания механотестера давление 18 ...20 МПа; • определить по секундомеру время уменьшения давления в интервале 15... 10 МПа (должно быть не менее 10 с). В противном случае подтягивают штуцер нагнетательного клапана и вновь оценивают его гидроплотность. Если при повторной проверке результаты совпадут, необходимо заменить клапан. Проверка плунжерных пар. Для проверки плунжерных пар необходимо: • отсоединить топливопровод высокого давления от штуцера топливного насоса, удалить воздух из системы топливоподачи низкого давления с помощью насоса ручной подкачки и включить подачу топлива. Для рядных и У-образных насосов необходимо дополнительно вывернуть штуцер и последовательно удалить из проверяемой насосной секции пружину и запорный элемент нагнетательного клапана, затем ввернуть штуцер; • переместить, проворачивая коленчатый вал вручную, проверяемую плунжерную пару в положение, определяющее середину пути нагнетания топлива. Положение соответствует моменту начала подъема уровня топлива в конусном канале штуцера и повороту вала топливного насоса на одно деление угловой от • подсоединить механотестер КИ-5918 к штуцеру топливного насоса и выполнить рукояткой механотестера несколько плавных рабочих движений, обеспечив в надплунжерном пространстве давление топлива 25 МПа; • определить по секундомеру время уменьшения давления топлива в интервале 20... 15 МПа (должно быть не менее 15 с). В противном случае топливный насос подлежит ремонту. Проверка угла опережения начала подачи топлива. Угол, на который кривошип коленчатого вала не доходит до ВМТ в момент начала подачи топлива из топливного насоса, называется углом опережения начала подачи топлива. Наиболее эффективно сгорание топлива в цилиндрах дизеля происходит при впрыске его до прихода поршня в ВМТ. В процессе эксплуатации, вследствие изнашивания деталей топливного насоса, угол опережения начала подачи топлива изменяется. В результате увеличивается количество топлива, сгорающего в период расширения газов в цилиндрах двигателя, т. е. происходит догорание на такте расширения, которое приводит к увеличению температуры отработавших газов и изменению теплового режима двигателя. Внешний признак неисправности — черный цвет выхлопа отработавших газов (неполное сгорание топлива), уменьшение мощности двигателя. Угол опережения начала подачи топлива определяют с помощью угломера КИ-13926 и моментоскопа КИ-4941 (рис. 2.15) в следующем порядке:

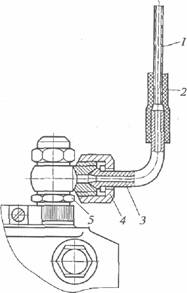

Рис. 2.15. Моментоскоп КИ-4941, установленный на штуцере топливного насоса: / — стеклянная трубка; 2 — соединительная трубка; 3 — трубка топливного насоса высокого давления; 4 — накидная гайка; 5 — штуцер секции топливного насоса

• отсоединить топливопровод от штуцера первой (у трактора К-701 от двенадцатой) секции топливного насоса; • вывернуть штуцер из головки насоса, вынуть пружину нагнетательного клапана и установить вместо нее технологическую пружину (входит в комплект моментоскопа КИ-4941). Если плунжерные пары имеют • ввернуть штуцер на место и закрепить на нем с помощью накидной гайки 4 моментоскоп; • ослабить затяжку накидных гаек топливопроводов у остальных секций топливного насоса; • установить рычаг ручного управления регулятором в положение максимальной подачи топлива, провернуть пусковым устройством коленчатый вал до появления из стеклянной трубки / моментоскопа сплошной струи топлива без пузырьков воздуха и пены; • стряхнуть рукой из моментоскопа часть топлива до появления видимого мениска в трубке 2\ • провернуть медленно коленчатый вал двигателя до начала подъема уровня топлива в стеклянной трубке 1, наблюдая за уровнем топлива в трубке моментоскопа. В момент начала подъема уровня топлива в трубке моментоскопа прекратить вращение коленчатого вала; • закрепить на шкиве коленчатого вала угломер КИ-13926. Воздушный пузырек в стеклянной трубке угломера должен быть расположен напротив отметки «О» шкалы угломера; • установить поршень первого цилиндра в ВМТ (табл. 2.10), медленно проворачивая коленчатый вал двигателя; Таблица 2.10 Номинальные значения угла опережения начала подачи топлива Марка двигателя Способ определения ВМТ поршня Угол опережения начала подачи топлива, ° СМД-4/15/19/ 20/21/22 Установочная шпилька входит в углубление на маховике 20 ...22 СМД- 17/18 То же 27... 29 СМД-31 » 27 ...30 А-01М, Д-440/442 » 27 ...32 А-41 » 29. ..34 Д-21А Метка «Т» на шкиве привода вентилятора совпадает со стрелкой указателя ВМТ, закрепленного на крышке распределительных шестерен 24. ..26 Д-144-7/09/ 29/60 Тоже 24 ...32 Д- 144-24/28/ 30/66/67/70/71/ 72/81 » 30. ..32 Д- 144-25/26/ 73/80/80-1 » 30 ...32 Д-120 » 24...23 СМД-62 Указатель ВМТ совпадает с углублением на маховике 26. ..28 Д-240/24 1/243/245 Установочная шпилька входит в углубление на маховике 23. ..25 Д-242/244, -65 То же 21. ..23

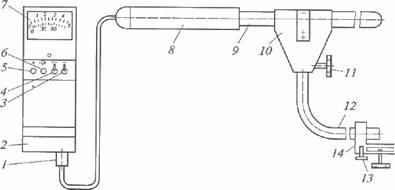

ЯМЗ-238 '.': Цифра 18 на маховике совпадает с указателем на картере маховика ЯМЗ-240 Риска на корпусе гасителя крутильных колебаний совпадает со стрелкой указателя на маховике 18. ..20 • определить по шкале угломера угол опережения начала по- Если фактическое значение угла отклоняется от номинального [значения более чем на Г, следует отрегулировать привод насоса. Контроль дымности отработавших газов тракторов с дизелями При сгорании дизельного топлива происходит выброс в окружающую среду отработавших газов, в состав которых входит [много токсичных веществ. До 60 % компонентов отработавших 'тазов составляет сажа, частицы которой являются естественными продуктами термохимических преобразований паров дизель-;ного топлива в процессе его сгорания. Параллельно с выделением частиц сажи происходит их выгорание вместе с другими продуктами разложения топлива. Повышение дымности отработавших газов зависит от многих : факторов, основные из которых следующие: поздний угол начала подачи топлива; недостаток воздуха в результате засоренности воздухоочистителя, негерметичности соединений впускного ; воздушного тракта, неисправности турбокомпрессора; износ де-; талей цилиндропоршневой группы; разрегулирование тепловозазора в газораспределительном механизме; плохое качество распыливания топлива форсунками; неравномерная подача тополива секциями топливного насоса высокого давления. Подготовка двигателя к измерению дымности отработавших газов. При внешних признаках неисправностей необходимо выполнить следующие операции: • установить трактор на пост контроля, который должен быть • установить рычаг переключения передач в нейтральное • пустить двигатель и прогреть его до номинального теплово Измерение дымности отработавших газов. Данную операцию выполняют с помощью дымомера КИД-2 (рис. 2.16): • установить в отсек дымомера КИД-2 батареи питания или подключить к клеммам прибора блок питания БП-200/9; • максимально выдвинуть из корпуса оптического датчика 9 телескопическую рукоятку <У и зафиксировать ее стопорным винтом 11; • установить изогнутый патрубок 12 и зафиксировать его винтом 13; • подключить разъем 1 оптического датчика 9 к гнезду при борного блока 2; • установить тумблер 4 в положение, соответствующее текущему значению дымности; • включить тумблером 3 питание приборного блока и нажать на кнопку 6, отпустить кнопку и выключить тумблер 3. В момент нажатия кнопки стрелка прибора /должна установиться на от метке «О». Дымность в режиме свободного ускорения измеряют следующим образом: • подключить тумблером 3 питание приборного блока и прогреть прибор в течение 3 мин; • установить тумблер 4 в положение «О» для режима регистрации пиковых значений дымности;

Рис. 2.16. Дымомер КИД-2: 1 — разъем для подключения оптического датчика; 2 — приборный блок; 3 — тумблер включения питания; 4 — тумблер переключения режима измерений; 5 — кнопка сброса показаний пиковых значений; 6 — кнопка коррекции нуля; 7 — прибор; 8 — телескопическая рукоятка; 9 — оптический датчик; 10— пробозаборник; 11, 13 — стопорные винты; 12 — изогнутый патрубок; 14— кронштейн • ввести патрубок 12 пробозаборника в выпускную трубу [/Трактора на глубину прямолинейного участка. Оптический дат|чик дымомера должен быть расположен перпендикулярно потоку отработавших газов; • резко нажать до упора на педаль управления подачей топлива и установить на 2... 3 с максимальную частоту вращения коленчатого вала; • отпустить педаль, установить минимально устойчивую частоту вращения коленчатого вала и зафиксировать показания прибора 7; • повторить аналогичные измерения не менее 10 раз с интервалом 30...60 с; • определить значение дымности отработавших газов. Величину рассчитать как среднее арифметическое результатов четырех последних измерений при условии, что различие между ними не более 15 ед. по 100%-ной шкале прибора, сравнить полученные значения с предельно допустимыми значениями (табл. 2.11). Дымность при максимальной частоте вращения коленчатого вала двигателя необходимо измерить следующим образом: • установить тумблер 4 в положение, соответствующее текущему значению дымности; • установить максимальную частоту вращения коленчатого вала двигателя, нажав до упора на педаль управления подачей , топлива, и выдержать ее в этом положении в течение 30 с; • ввести патрубок 12 пробозаборника в выпускную трубу изафиксировать по шкале прибора величину дымности; • установить минимальную частоту вращения коленчатого вала, плавно отпустив педаль управления, и выдержать этот режим в течение 60 с; • повторить аналогичные измерения 4 раза; • определить значение дымности отработавших газов. Величину рассчитать как среднее арифметическое четырех последних Таблица 2.11 Предельно допустимые нормы дымности отработавших газов Дизель Дымность, м ]/% в режиме свободного ускорения при максимальной частоте вращения коленчатого вала Без турбонаддува 1,19/40 0,38/15 С турбонаддувом 1,61/50 0,38/15 Примечание. Значения дымности в числителе даны в единицах коэффициента поглощения (непрозрачности), в знаменателе — в процентах ослабления излучения.

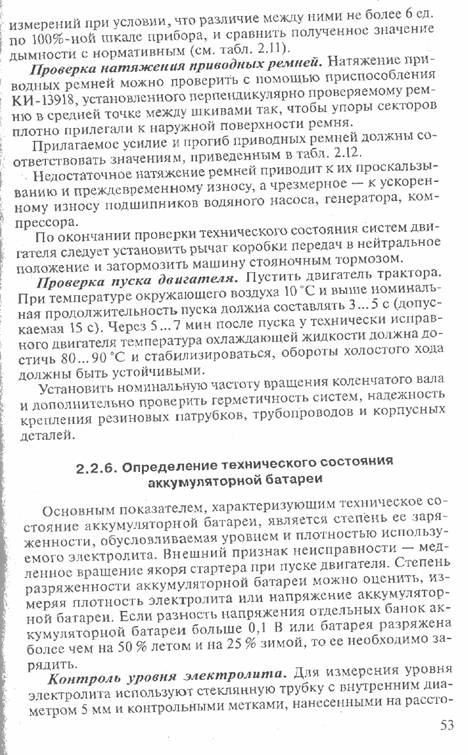

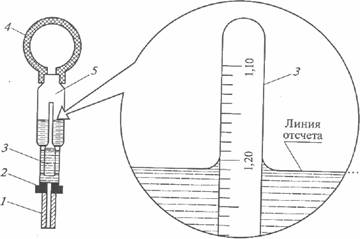

янии 10 и 15 мм от нижнего отверстия (рис. 2.17). Уровень электролита в каждой банке аккумуляторной батареи должен быть выше предохранительной сетки на 10...15 мм. Контроль выполняют следующим образом: Рис. 2.17. Контроль уровня электролита: / — стеклянная трубка; 2 — аккумуляторная батарея протереть крышку и пробки батареи сухой ветошью и вывернуть пробки из наливных отверстий; вертикально опустить стеклянную трубку в отверстие до упора в предохранительную сетку аккумуляторной батареи, зажать пальцем верхнее отверстие трубки и вынуть ее из аккумуляторной батареи. Визуально по высоте столбика электролита в трубке оценить уровень электролита в аккумуляторной батарее. Разность уровней электролита в банках аккумуляторной батареи допускается не более 3 мм. Определение степени заряженности аккумуляторной батареи по плотности электролита. Плотность электролита измеряют с помощью денсиметра или плотномера (рис. 2.18)

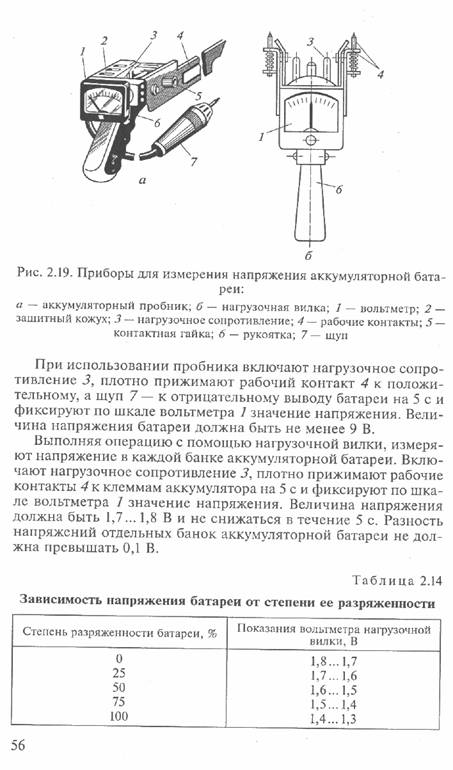

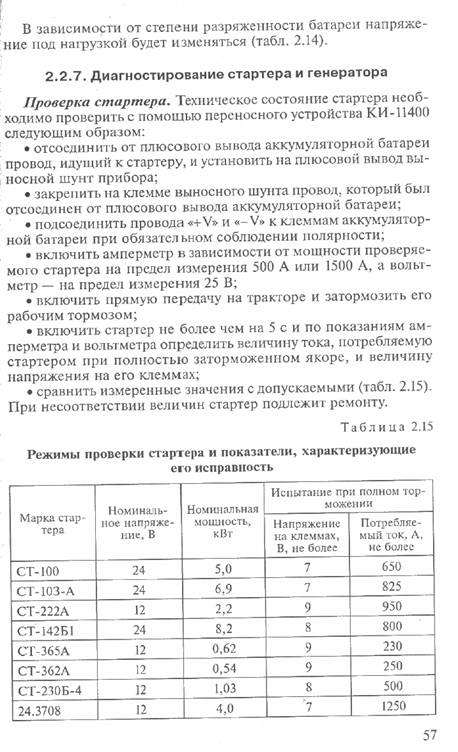

Рис. 2.18. Денсиметр для измерения плотности электролита: 1 — эбонитовая трубка; 2 — пробка; 3 — ареометр; 4 — резиновая груша; 5— стеклянная колба в каждой банке аккумуляторной батареи. Величина разности плотностей в банках не должна превышать 0,02 г/см3. Денсиметр состоит из стеклянной колбы 5 с эбонитовой трубкой 1, резиновой груши 4 и ареометра 3. Шкала денсиметра имеет градуировку от 1,1 до 1,4 г/см3 с ценой деления 0,01 г/см3. Плотность электролита определяют по шкале всплывшего ареометра 3, по верхнему мениску электролита в колбе 5 (при отсчете глаза должны находиться на уровне мениска). При измерении с помощью плотномера плотность электролита определяют по всплывшему поплавку по наибольшей цифре. Например, если поплавки всплыли со значениями плотности 1,19; 1,21; 1,23 и 1,25, то плотность электролита составляет 1,25 г/см3. Для измерения плотности грушу 4 сжимают рукой и, опустив трубку 7 в наливное отверстие, берут пробу электролита из аккумулятора батареи в прибор. Количество электролита должно быть достаточным для всплытия ареометра или поплавков. Одновременно, используя технический термометр, измеряют температуру электролита. Если температура отличается от 25 °С более чем на 5 °С, ее необходимо откорректировать согласно инструкции по эксплуатации аккумуляторных батарей. По результатам проведенных измерений оценивают степень разряженности батареи с учетом климатических условий эксплуатации трактора (табл. 2.13). Определение степени заряженности аккумуляторной батареи по ее напряжению. Если невозможно измерить плотность электролита денсиметром, то операцию следует выполнить используя аккумуляторный пробник Э-107 или нагрузочную вилку ЛЭ-2 (рис. 2.19). Пробки аккумуляторов должны быть закрыты.

Таблица 2.13 Плотность электролита для различных климатических районов

Климат (средняя месячная температура воздуха, °С, в январе) Время года Плотность электролита, приведенная к 25 "С, г/см3 заряженной батареи при степени разряженности батареи, % Очень холодный (-50. ..-30) Зима Лето 1,30 1,26 1,26 1,22 1,22 1,18 1,18 1Д4 1,14 1,10 Холодный (-30...- 15) Круглый год 1,28 1,24 1,20 1,16 1,12 Умеренный (-15. ..-8) 1,26 1,22 1,18 1,14 1,10 Жаркий, сухой (- 10. ..+4) 1,23 1,18 1Д4 1,10 1,06 Теплый, влажный (0... + 4) 1,24 1,20 1,16 1,12 1,08

Окончание табл. 2.15 Марка стартера Номинальное напряжение, В Номинальная мощность, кВт Испытание при полном торможении Напряжение на клеммах, В, не более Потребляемый ток, А, не более 20.3708 6,5 30.3708 7,2 23.3708 0,7 31.3708 7,7 Проверка генератора. Техническое состояние генератора определяют с помощью переносного устройства КИ-11400 следующим образом: • проверить и при необходимости отрегулировать натяжение приводного ремня генератора; • нанести мелом на торцевой поверхности шкива генератора контрольную метку шириной 15.„20 мм и подключить датчик тахометра к разъему прибора; • подсоединить провод «+У» и «+» к клемме «В» («+») генератора, а провода «-V» и «-» к корпусу двигателя; • установить рукоятку регулятора нагрузки прибора в положение минимального тока; включить амперметр на предел измерения 50 А, вольтметр — на предел 25 В или 50 В (в зависимости • пустить двигатель, установить минимальную частоту вращения коленчатого вала и снять с аккумуляторной батареи минусовую клемму; • плавно увеличивая частоту вращения коленчатого вала и одновременно вращая рукоятку регулятора, установить требуемую величину силы тока нагрузки (табл. 2.16); Таблица 2.16 Режимы проверки генератора и его параметры Марка генератора Номинальное напряжение, В, не менее Номинальная частота вращения вала ротора, мин"1, не более Испытание под нагрузкой Ток нагрузки, А Частота вращения вала ротора, мин"1, не более 12.3701 25,0 30,0 13.3701 12,5 23,5 15.3701 12,5 36,0

Марка генератора Номинальное напряжение, В, не менее Испытание под нагрузкой тота вращения вала ротора, мин'1, не более Ток нагрузки, А Частота вращения вала ротора, мин"1, не более 17.3701 12,5 24,0 29.3701 12,5 32,0 38.12.3701 14,0 60,0 46.3701 12,5 36,0 54.3701 12,5 36,0 5702.3701 28,0 60,0 Г-250 12,5 28,0 Г-254 14,0 28,0 Г-266 14,0 40,0 Г-287 14,0 60,0 Г-288 28,0 30,0 Г-306 14,5 23,5 Г-309 14,0 36,0 • зафиксировать по показаниям прибора величину частоты вращения вала ротора и напряжение. Во время проведения операции осветить датчиком тахометра с расстояния 20... 30 мм метку на шкиве генератора; • сравнить измеренные значения с допускаемыми (см. табл.

|

|||||||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 14; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.12.244 (0.019 с.) |