Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Таблиця 3.4 – Визначення ординат питомих сил інерціїСодержание книги

Поиск на нашем сайте

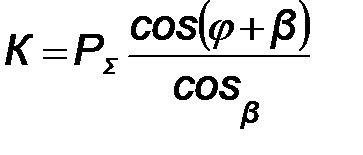

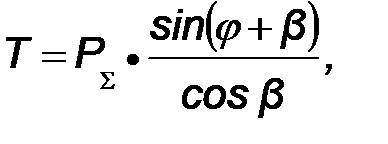

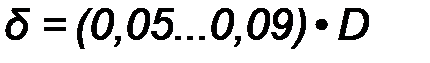

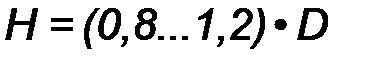

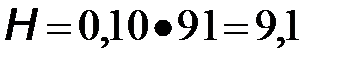

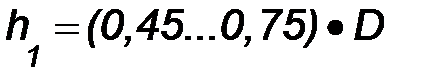

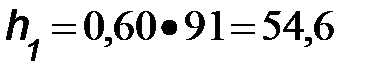

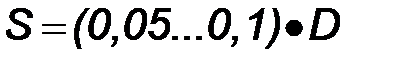

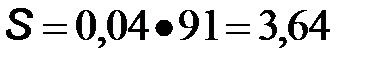

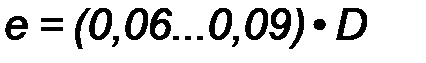

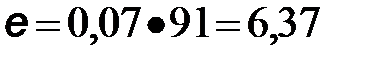

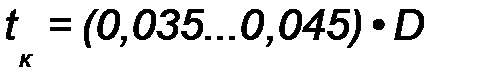

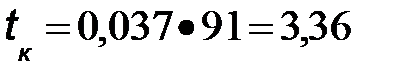

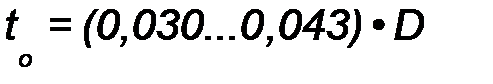

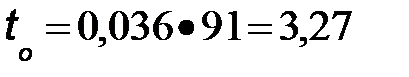

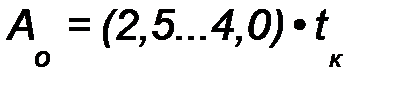

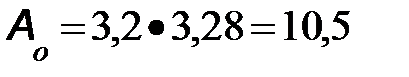

j° m΄j, кг/м2 w2, с-1 r, м m΄j•w2• r•10-6 cosj + lcos2j Рj, Н/м2 Рj, мм 1 2 3 4 5 6 7 8 0 192 108241 0,041 -0,852 1,24 -1,06 -21 30 0,986 -0,844 -16 60 0,38 -0,325 -6 90 -0,24 0,205 4 120 -0,62 0,531 10 150 -0,746 0,638 12 180 -0,76 0,65 13 Примітка: Дані 2,3,4 та 5 графи таблиці записуються один раз. Значення у графі 5 має знак мінус 3.3.3 Розрахунок діаграми сумарних сил, яка діє на поршень Визначаємо ординати діаграми питомих підсумкових сил, Н/м2: Таблиця 3.5 – Визначення ординат питомих підсумкових сил j° РГ , мм Рj , мм РΣ, мм 0 -1 -21 -22 30 -1 -17 -18 60 -1 -6 -7 90 -1 4 3 120 -1 10 9 150 -1 12 11 180 -1 13 12 210 1,9 12 13,9 240 2,4 10 12,4 270 3,6 4 7,6 300 6,7 -6 0,7 330 15,7 -17 -1,3 360 104,72 -21 83,72 390 57,6 -17 40,6 420 26,7 -6 20,7 450 15,1 4 19,1 480 10,5 10 20,5 510 8,6 12 20,6 540 8,2 13 21,2 570 -1 12 11 600 -1 10 9 630 -1 4 3 660 -1 -6 -7 690 -1 -17 -18 720 -1 -21 -22 3.3.4 Розрахунок сумарних сил, що діють в КШМ Для їх визначення розкладемо сумарну силу РΣ на два напрямки, один з яких (сила N) перпендикулярний до осі циліндра, другий (сила S) – вздовж осі циліндра. Бокова сила N притискує поршень до стінки циліндра, а сила S, що діє вздовж осі шатуна, стискує або розтягує його. Залежності для цих сил такі: де β – кут відхилення шатуна від осі циліндра. Перенесемо силу S у центр шатунної шийки й розкладемо на два напрямки: вздовж радіуса кривошипа (сила К), ц перпендикулярно до нього (сила Т). Залежності цих сил мають вигляд: Результати розрахунків формул 3.84 – 3.87 доцільно представити у вигляді таблиці 3.6 Таблиця 3.6 – Сумарні сили, що діють в КШМ φºПКВ РГ cosφ+λcos2φ Рj РΣ tgβ N cos(φ+β)/cosβ K sin(φ+β)/sinβ T 1 2 3 4 5 6 7 8 9 10 11 0 -1 1,24 -21 -22 0 0 1 -22 0 0 30 -1 0,986 -17 -18 0,121 -2,178 0,806 -14,5 0,605 -10,89 60 -1 0,38 -6 -7 0,211 -1,477 0,317 -2,219 0,972 -6,80 90 -1 -0,24 4 3 0,245 0,735 0,245 0,735 1 3 120 -1 -0,62 10 9 0,211 0,899 0,683 6,147 0,760 6,84 150 -1 -0,746 12 11 0,121 1,331 0,926 10,18 0,395 4,345 180 -1 -0,76 13 12 0 0 1 12 0 0 210 1,9 -0,746 12 13,9 0,121 1,681 0,926 12,87 0,395 5,49 240 2,4 -0,62 10 12,4 0,211 2,616 0,683 8,46 0,760 9,424 270 3,6 -0,24 4 7,6 0,245 1,862 0,245 1,86 1 7,6 300 6,7 0,38 -6 0,7 0,211 0,147 0,317 0,22 0,972 0,68 330 15,7 0,986 -17 -1,3 0,121 -0,157 0,806 -1,04 0,605 -0,786 360 104,72 1,24 -21 83,72 0 0 1 83,72 0 0 390 57,6 0,986 -17 40,6 0,121 4,91 0,806 32,72 0,605 24,56 420 26,7 0,38 -6 20,7 0,211 4,36 0,317 6,56 0,972 20,12 450 15,1 -0,24 4 19,1 0,245 4,67 0,245 4,67 1 19,1 480 10,5 -0,62 10 20,5 0,211 4,32 0,683 14 0,760 15,58 510 8,6 -0,746 12 20,6 0,121 2,49 0,926 19,07 0,395 8,13 540 8,2 -0,76 13 21,2 0 0 1 21,2 0 0 570 -1 -0,746 12 11 0,121 1,33 0,926 10,18 0,395 4,34 600 -1 -0,62 10 9 0,211 1,89 0,683 6,14 0,760 6,84 630 -1 -0,24 4 3 0,245 0,73 0,245 0,735 1 3 660 -1 0,38 -6 -7 0,211 -1,47 0,317 -2,21 0,972 -6,8 690 -1 0,986 -17 -18 0,121 -2,17 0,806 -14,5 0,605 -10,89 720 -1 1,24 -21 -22 0 0 1 -22 0 0 3.4 Розрахунок основних параметрів, механізмів та систем двигуна 3.4.1 Розрахунок основних параметрів Товщина днища поршня, мм: де D – діаметр циліндру. Висота поршня, мм: Висота верхньої частини поршня, мм: Висота юбки поршня, мм: Відстань між торцями бобишок, мм: Товщина стінки юбки поршня, мм: dю = 1,5…4,5 Приймаємо dю = 3 мм Товщина стінки головки поршня, мм: Відстань до першої поршневої канавки, мм: Радіальна товщина кільця, мм: - компресійного - оливоз’ємного Радіальний зазор кільця в канавці поршня, мм: компресійного Dtк = 0,70…0,95 мм Dtк = 0,75 оливоз’ємного Dtо = 0,9…1,1 мм Dtо = 0,95 Висота кільця а = 2…4 мм. Приймаємо а = 4мм Різниця між величинами зазорів замка компресійного кільця в вільному та робочому стані, мм:

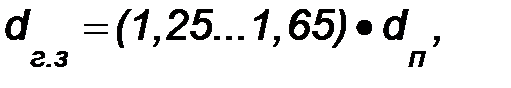

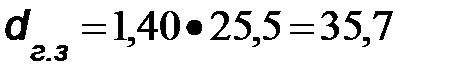

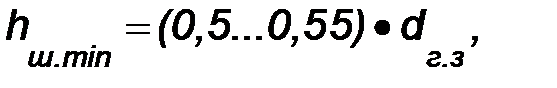

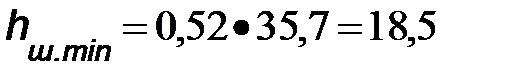

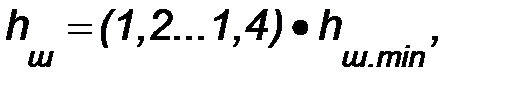

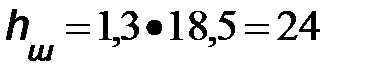

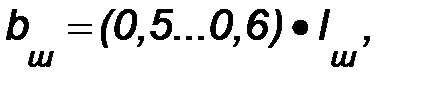

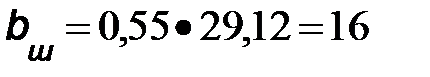

Внутрішній діаметр поршня, мм: Зовнішній діаметр пальця, мм: Внутрішній діаметр пальця, мм: Довжина пальця, мм: Кількість оливоз’ємних отворів nм – 6…12. Приймаємо nм=12мм Діаметр масляного каналу, мм: Товщина стінки циліндра Довжина гільзи, мм: Довжина втулки шатуна, мм: Внутрішній діаметр верхньої головки шатуна, мм: Довжина головки шатуна приймається конструктивно та дорівнює Зовнішній діаметр верхньої головки шатуна, мм: Розміри перерізу шатуна Розрахунок мінімальної висоти шатуна, мм: Розрахунок висоти шатуна, мм:

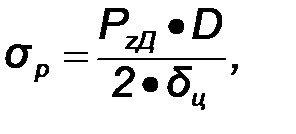

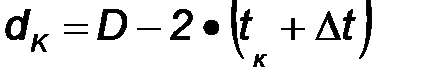

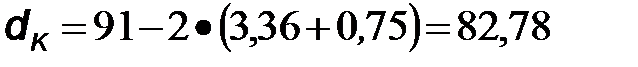

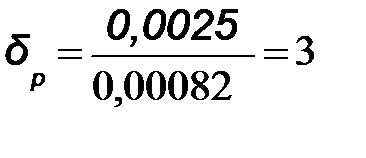

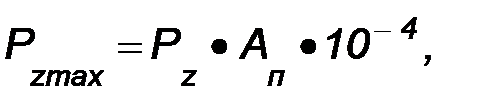

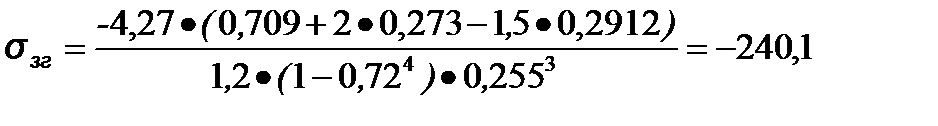

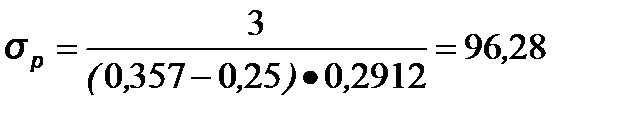

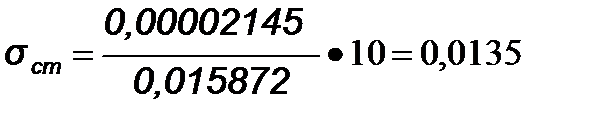

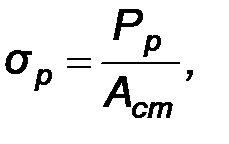

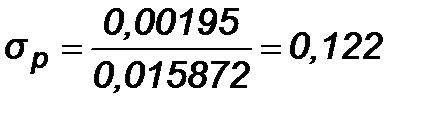

Розрахунок ширини стрижня шатуна, мм: Вибір ширини шатуна аш = tш – 2,5…4,0 мм. Приймаємо аш = tш = 3,2 мм Діаметр шатунної шийки, мм: Ширина кришки шатуна, мм: Товщина вкладиша, мм: Відстань між шатунними бовтами, мм: Діаметр корінної шийки, мм: Діаметр тарілки впускного клапана, мм: Діаметр тарілки випускного клапана, мм: Діаметр стержня клапана, мм: 3.4.2 Розрахунок гільзи циліндра Вихідні дані: діаметр циліндра D =91 мм, максимальний тиск в кінці згоряння Рz =5,23 МПа, при nном =3150 хв-1, матеріал гільзи – чугун , коефіцієнт лінійного розширення чавуну aц = 11 ×10-6 1/К, модуль пружності чавуну Е = 1,0 × 105 МПа, коефіцієнт Пуассона m = 0,25, ΔТ = 100 – 150 різниця температур між внутрішньою та зовнішньою стінками гільзи. Товщину стінки гільзи циліндра вибрано конструктивно dц = 6,55мм з деяким запасом , так як dц > dц.р. Визначення напруження розтягування від дії максимального тиску газів, МПа:

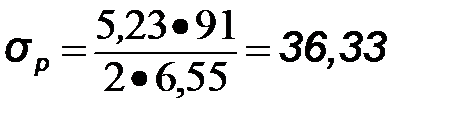

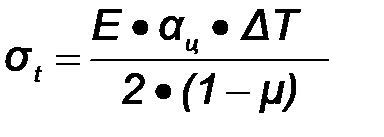

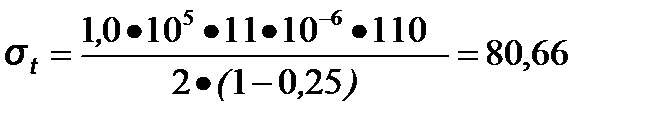

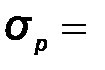

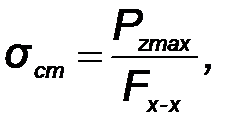

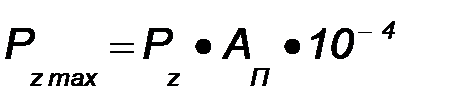

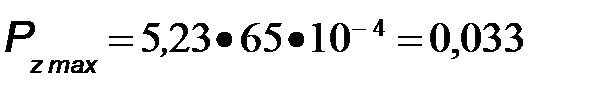

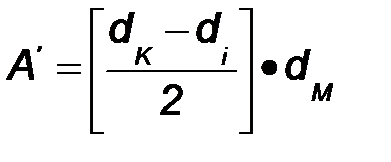

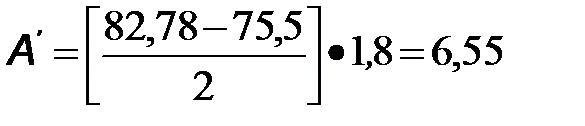

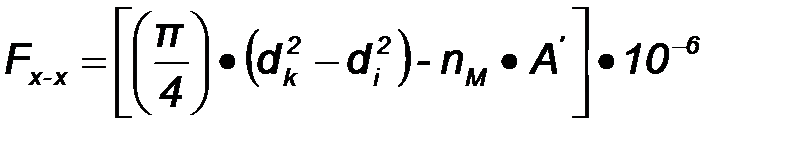

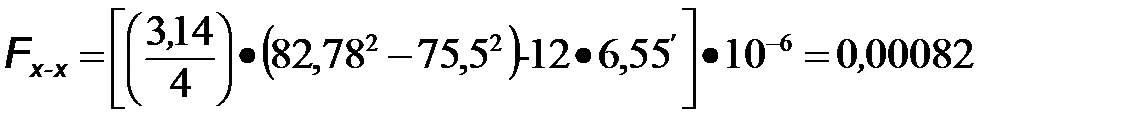

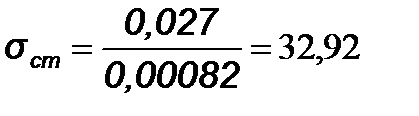

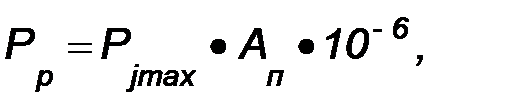

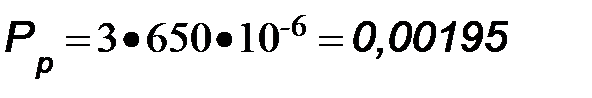

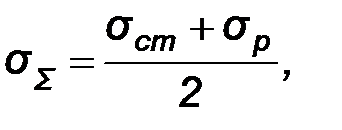

Температура напруження в гільзі, МПа: Сумарне напруження в гільзі від тиску газів та перепаду температури, МПа: на зовнішній поверхні на внутрішній поверхні Сумарне напруження 3.4.3 Розрахунок поршня на міцність Вихідні дані: матеріал поршня АК 4; площа поршня Ап = 65 см2 ; найбільша нормальна сила Nмах = 0,1•Ап•Рz •10-4= 0,27 МН при j = 390° ; частота обертання nх.х. max = 3150 хв-1, маса поршневої групи mп = 0,91кг, l = 0,24, коефіцієнт лінійного розширення алюмінієвого сплаву aц = 10,4 ×10-6 1/К Напруження стиснення у перетині Х – Х поршня, МПа: де Рzmax - максимальна стискаюча сила, МН Fx-x – напруження стиснення в перерізі х – х, м2 Для розрахунку напруження стиску (δст) у перетині Х—Х, ослаблені дренажними масляними канавками, визначаємо Діаметр поршня по дну канавок під поршневі кільця, мм2: - компресійне

Площа повздовжнього діаметрального перерізу масляного каналу оливоз’ємного кільця, мм2 Площа перерізу Х—Х, м2 - оливоз’ємне

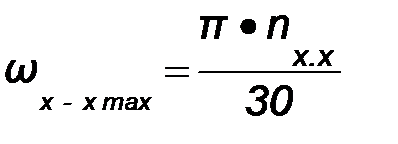

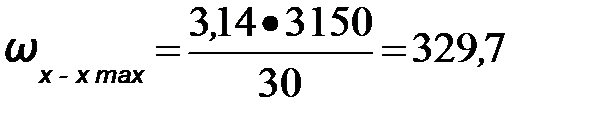

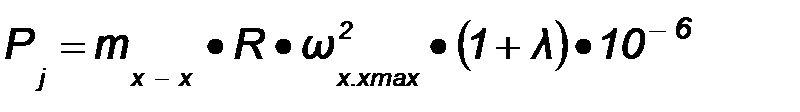

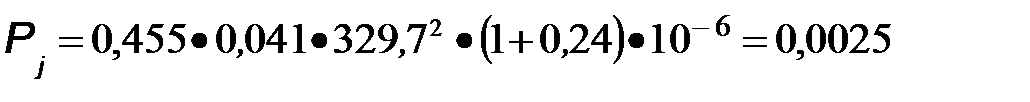

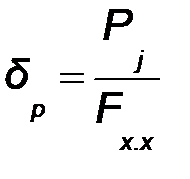

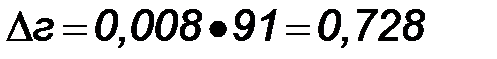

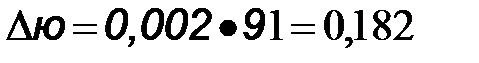

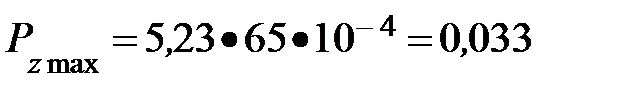

Для поршнів з алюмінієвих сплавів sст £ [ sст ] = 30…40 МПа. Для визначення напруження розриву (δР) в перерізі Х–Х від дії сили інерції поступально рухомих мас в режимі максимальної частоти обертання холостого ходу nx.x max. = 3150 хв-1, масу головки поршня з кільцями, що розташовані вище перерізу Х–Х, приймаємо: тх-х=0,5тn=0,455 кг. Максимальна кутова швидкість холостого ходу двигуна, рад/с тоді Визначаємо силу інерції, МН: Напруження розриву у перерізі Х-Х, Н/мм2: Допустиме значення діаметрального зазору у холостому стані між стінкою циліндра і головкою поршня, мм Допустиме значення діаметрального зазору у холостому стані між стінкою циліндра і юбкою поршня, мм

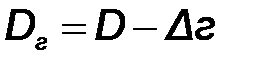

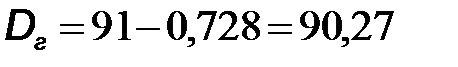

Діаметр головки поршня у холодному стані, мм

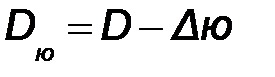

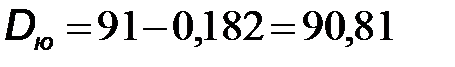

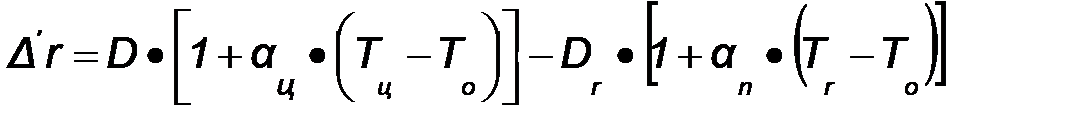

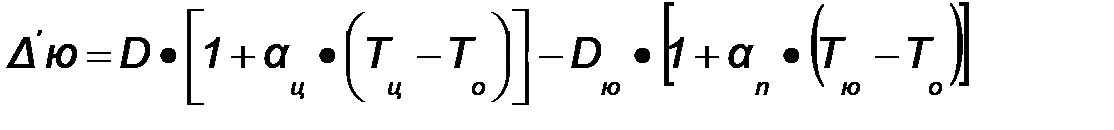

Діаметр юбки поршня у холодному стані, мм Для визначення діаметральних зазорів у гарячому стані між стінкою циліндра і головкою поршня та між стінкою циліндра і юбкою поршня приймаємо наступне значення температури деталей: температура циліндра Тц = 388 К, температуру головки поршня Тr = 593 К, температуру юбки поршня Тю = 413 К, початкову температуру циліндра і поршня То = 293 К. Діаметральний зазор в гарячому стані між стінкою циліндра та головкою поршня, мм

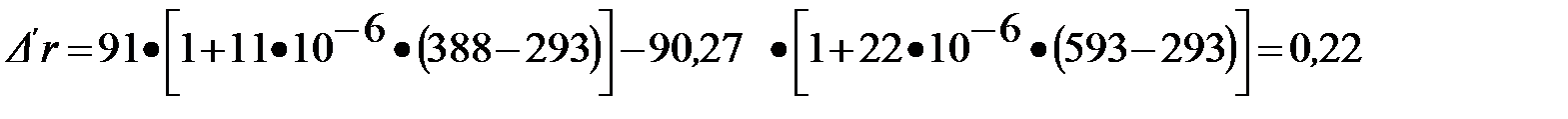

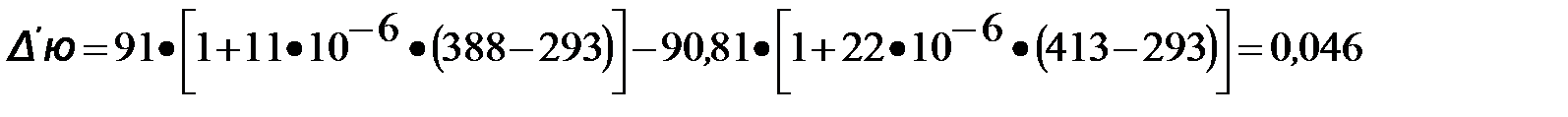

Діаметральний зазор в гарячому стані між стінкою циліндра і юбкою поршня, мм

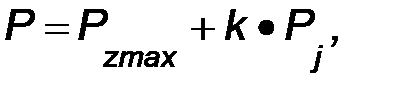

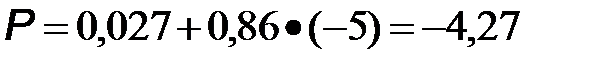

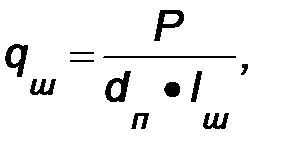

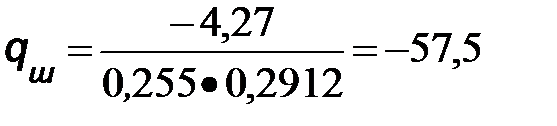

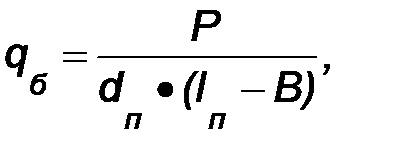

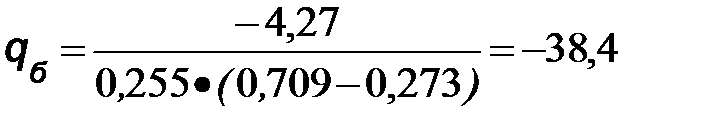

3.4.4 Розрахунок на міцність поршневого пальця Вихідні дані: зовнішній діаметр пальця dп = 25,5мм, внутрішній діаметр пальця dв = 18,36мм , довжина втулки шатуна lвт = 29,12, довжина пальця lп = 70,9мм, матеріал поршневого пальця – Ст 45, модуль пружності Е = 1,87…2,16 × 105МПа. Значення lп, dп, dв, lвт – підставляти в метрах. Розрахункова сила, що діє на поршневий палець, МН: газова: інерційна:

розрахункова: де k = 0,76 – 0,86 – коефіцієнт, що враховує масу поршневого пальця Питомий тиск пальця на втулку поршневої головки шатуна, МПа: де lш – довжина опорної поверхні пальця в головці шатуна Питомий тиск пальця на бобишки, МПа: де B – відстань між торцями бобишок

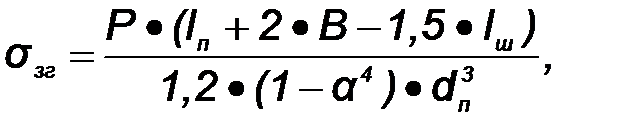

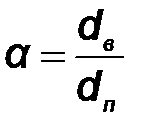

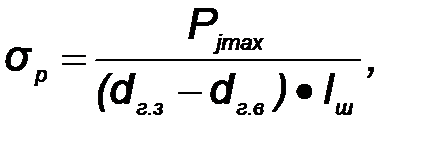

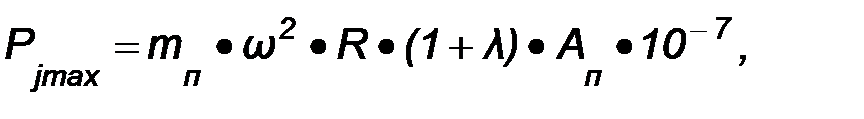

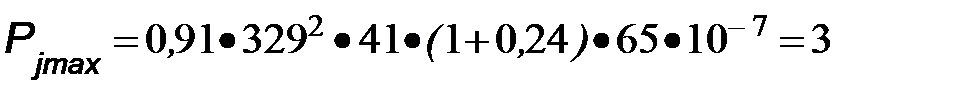

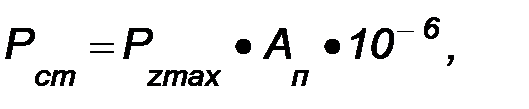

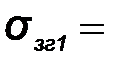

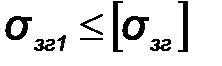

Напруження згину в середньому перетині пальця, МПа: де Висновок : одержані розрахунком показники питомого тиску пальця на втулку поршневої головки і питомого тиску пальця на бобишки не перевищують допустимих значень qш = 20 …60 МПа і qб = 15…50 МПа, допустиме напруження згину [ sзг ] = 100…250 МПа 3.4.5 Розрахунок шатуна на міцність Вихідні дані: маса шатунної групи mш = 1,105 кг , максимальна частота обертання колінчастого вала на холостому ходу nх.х.мах = 3150хв-1, матеріал шатуна – Ст 45, модуль пружності Е = 2,2 × 105 МПа, aг = 1,0 × 10-5 1/К. Напруження на розрив в верхній головки шатуна, МПа: де Рj max – сила інерції поршневого комплекту, що діє на верхню головку шатуна, МН Значення dг.з, dг.в, lш – підставляти в метрах Запас міцності стержня шатуна визначаємо по перерізу Б-Б в середині шатуна на розтяг від сили, МН: де Ап – площа поршня підставляти в міліметрах. Сила стискання, МН: де Ап – площа поршня підставляти в міліметрах.

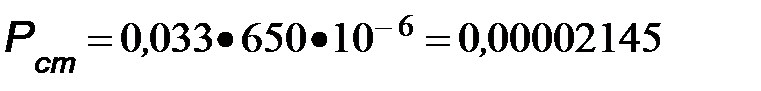

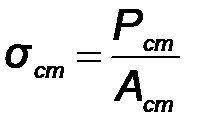

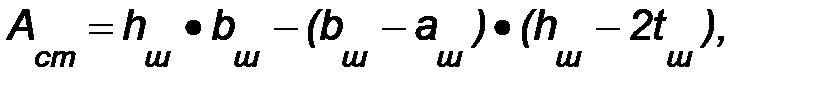

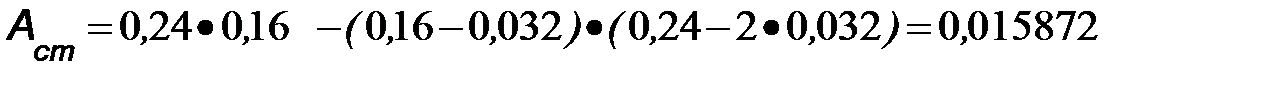

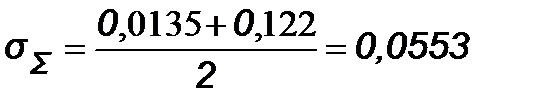

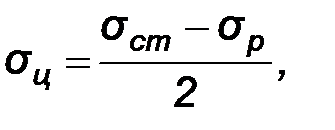

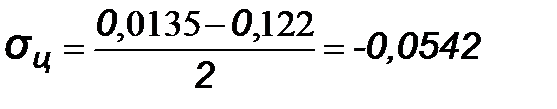

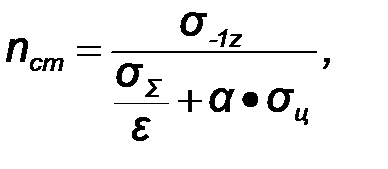

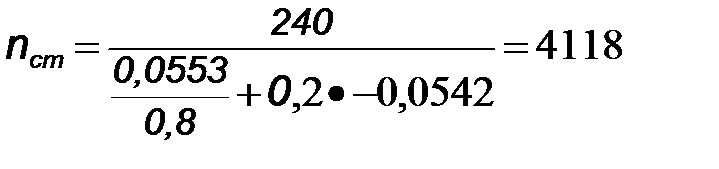

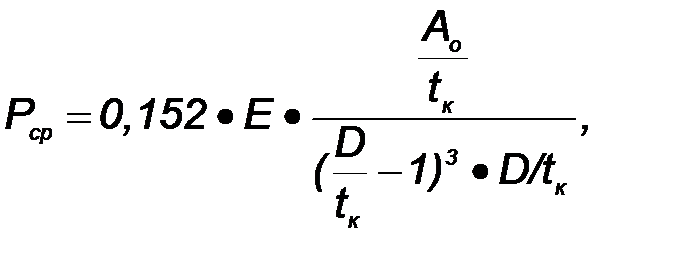

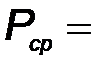

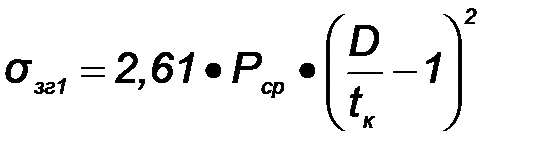

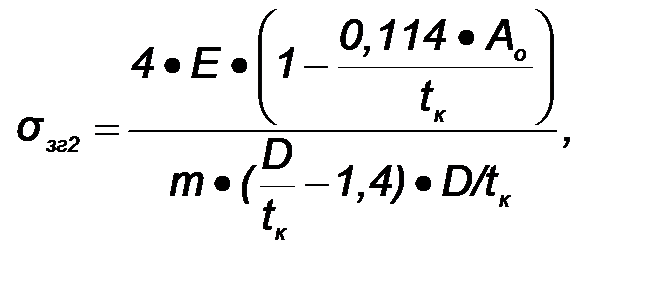

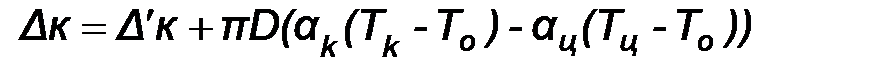

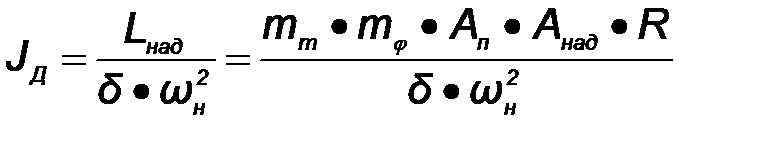

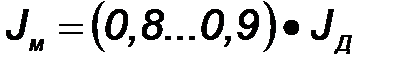

Напруження стискання без врахування повздовжнього згину для стержня шатуна, МПа: де Аст – площа поперечного перерізу стержня шатуна, м2 Напруження розтягу, МПа: Середнє напруження за цикл, МПа: Амплітуда циклу, МПа: Запас міцності стержня шатуна, МПа: де s-1z = 240…340 МН/ м2 – межа втомленості матеріалу при симетричному циклі на розтяг; e = 0,8 – коефіцієнт , що враховує вплив частоти обробки; a = 0,2 – коефіцієнт , який залежить від характеристики матеріалу. Одержані розрахунком показники запасу міцності шатуна забезпечують нормальну роботу, при умови міцності ns ³ [ ns ] , де [ ns ] = 2…2,5 МПа; 3.4.6 Розрахунок компресійного кільця Вихідні дані: матеріал кільця – Ст45, модуль пружності Е обираємо в залежності від матеріалу кільця /2/,с 161 Визначення середнього тиску кільця на стінку циліндру, МПа: ) Для компресійного кільця Рср = 0,11...0,37 МПа Напруження згину кільця у робочому стані, МПа: Напруження згину кільця у робочому стані повинно відповідати наступній умові Напруження згину при надіванні кільця на поршень, МПа: де m = 1,57 – коефіцієнт, який залежить від способу надівання кільця Напруження згину кільця у робочому стані повинно відповідати наступній умові Монтажний зазор в замку поршневого кільця, мм: де ∆к′ = 0,08 мм – мінімально допустимий зазор у замку кільця під час роботи двигуна; αк = αц = 11 ∙ 10-6 – коефіцієнти лінійного розширення матеріалу кільця і гільзи циліндра; Тк , Тц і То – відповідно температура кільця, стінок циліндра у робочому стані і початкова температура То =293 К; при рідинному охолоджені Тц=388 К; Тк = 498 К. 3.4.7 Розрахунок маховика з умов рівномірності ходу двигуна При розрахунку маховика приймається, що його маса зосереджена в ободі, а поперечний переріз ободу має прямокутну форму. Необхідний момент інерції двигуна з маховиком, кг•м2: де mm – масштаб тиску сили Т, МН/м2 в одному міліметрі; mφ – масштаб кута повороту кривошипу (з діаграми сумарного крутного моменту); Aнад – площа, що виражає найбільшу надлишкову позитивну роботу дотичної сили, діючої на кривошип, мм2; R – радіус кривошипу, м; Aп – площа поперечного перерізу поршня, м2. Момент інерції маховика двигуна, кг•м2:

Визначаємо масу маховика, кг: де Dср = (2,0...3,0)•S – середній діаметр обода маховика, м; Окружна швидкість на зовнішньому діаметрі обода маховика, м/с:

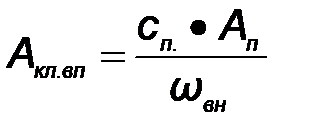

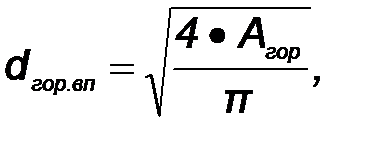

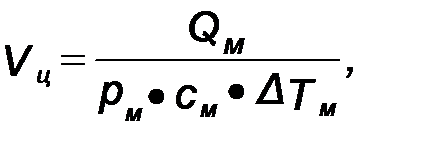

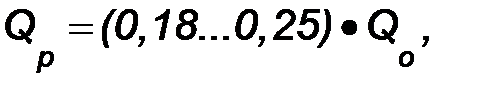

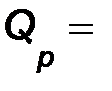

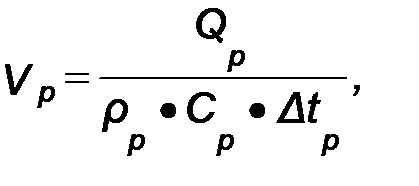

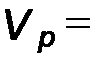

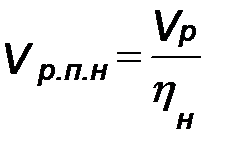

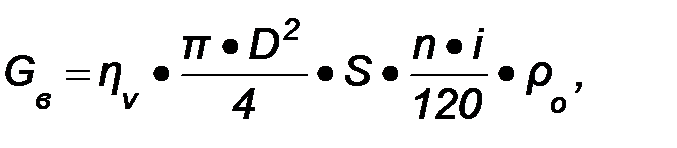

3.4.8 Основні параметри механізму газорозподілу Основні параметри механізму газорозподілу : діаметри впускної та випускної горловини, максимальна висота підйому клапана, кути дії кулачків впускного та випускного клапанів, параметри профілю кулачка, розміри клапанної пружини та її запас міцності визначаються. Площа прохідного перерізу клапана при максимальному підйому, см2: де wвп – середня швидкість газу в горловині впускного клапана 40…90 м/с, випускного – 80…120 м/с Ап – площа поршня в сантиметрах Діаметри горловини впускного та випускного клапанів, см: Площа горловини приймаємо Агор. = 1,1 – 1,2 • Акл.вп Діаметр горловини випускного клапана приймають на 15% менше dгор.вп. Приймаємо Максимальна висота підйому клапана при куту фаски клапана α = 45º, для автомобільного двигуна, см: де dгор – діаметр горловини клапану підставляти у мм Визначення розмірів клапанної пружини Основні конструктивні розміри пружини приймаємо з конструктивних міркувань в залежності від діаметра горловини клапана, мм: Діаметр дроту пружини dд = (3,5…6,0) мм , приймаємо dд =____ мм. Діаметр дроту внутрішньої пружини dдв = (2,2…4,5) мм, приймаємо dдв =___ мм. Число робочих витків пружини приймаємо іп = 8. 3.4.9 Розрахунок системи мащення Кількість відведеної мастилом теплоти у двигун, кДж/с де Qo – кількість теплоти, що виділяється при згорянні палива, кДж/с Кількість циркулюючого масла, м3/с: де см=2,094 кДж/(кг•К) теплоємність оливи; рм=900 кг/м3 щільність мастила; ∆Тм=10…15ºС температура нагрівання оливи у двигуні. Розрахунок масляного насоса Циркуляційна витрата з урахуванням стабілізації тиску мастила в системі, м3/с:

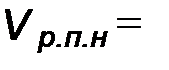

Розрахункова продуктивність насоса, м3/с: де ηп = (0,6 – 0,8) – об’ємний коефіцієнт подачі знаходиться в межах

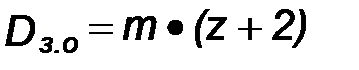

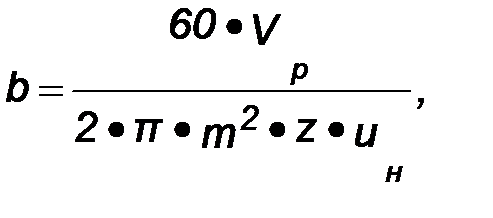

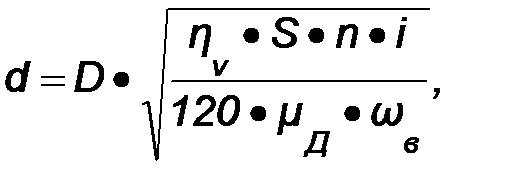

Діаметр початкової окружності шестерні, м:

де m = 3 – 6 мм модуль зачеплення зуба z = 6 – 12 кількість зубців шестерні Діаметр зовнішньої окружності шестерні, м:

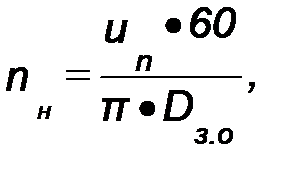

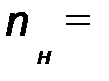

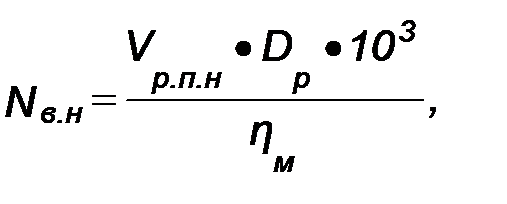

Частота обертання шестерні (насоса), хвил-1:

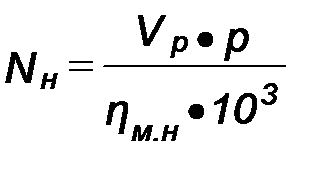

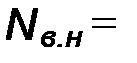

де Dо – діаметр зовнішньої окружності шестерні підставляємо в метрах иn = 5,5 – 7 м/с окружна швидкість на зовнішньому діаметрі шестерні Довжина зуба шестерні, м: де т – модуль зачеплення зуба підставляємо в метрах Потужність, використовуємо на привід масляного насоса, кВт:

де р=3 – 7 •105 МПа робочий тиск масла в системі; ηм.н=0,85 – 0,9 механічний ККД масляного насоса. 3.4.10 Розрахунок рідинної системи охолодження Кількість відведеної в охолоджуючу рідину теплоти визначається, Дж/кмоль: Кількість циркулюючої рідини в системі, м3/с: де rр = 1000 кг/м3 – густина охолоджуючої рідини; Ср =4187 Дж/(кг•К) – теплоємність охолоджуючої рідини; Dt р = 5…15 °С – різниця температур охолоджуючої рідини на виході з насосу та на вході в нього. Подача водяного насоса і потужність, витрачена на його привід: - розрахункова подача водяного насоса, м3/с: де hн = 0,8…0,9 – коефіцієнт подачі насоса. - потужність, витрачена на привід водяного насоса, кВт: де Dр = 0,035…0,15 МН/м2 – тиск створюваний насосом; hм = 0,7…0,9 – механічний ККД насоса.

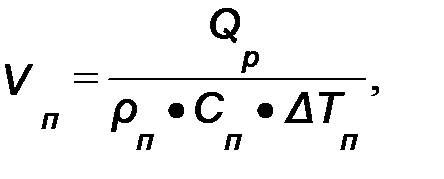

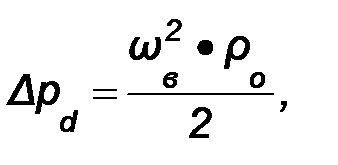

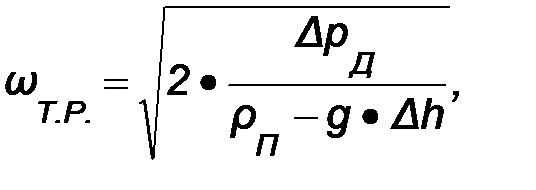

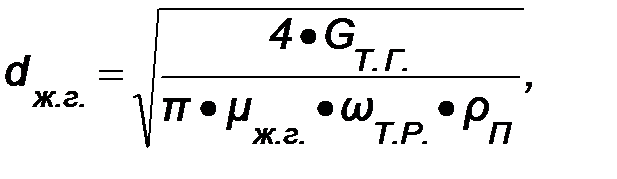

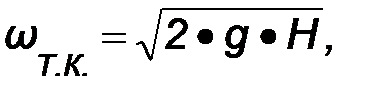

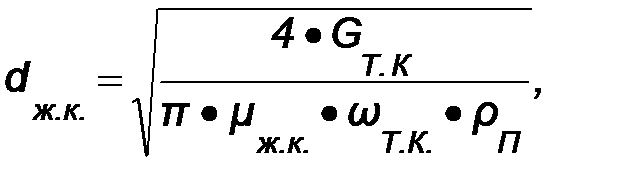

Розрахунок вентилятора. Кількість повітря, що проходить через радіатор, м3/с: де Qp – кількість теплоти , відведеної від охолоджуючої рідини, кДж/с; rn = 1,07 кг/м3 – густина повітря при його середній температурі; СП = 1000 Дж/(кг•К) – середня теплоємність повітря; DТn = 15ºС – температурний перепад повітря у радіаторі. Фронтова поверхня радіатора, м2 де wпов = 20 м/с – швидкість повітря перед фронтом радіатора. Діаметр вентилятора, м 3.4.11 Розрахунок елементів паливної системи Розрідження у дифузорі, Па: де ωв =145 м/с – розрідження у дифузорі; ρо = 1,189кг/м3 – щільність повітря. Дійсна секундна витрата палива, кг/с: де D та S – значення діаметру циліндра та ходу поршня, підставляти в метрах Діаметр дифузору, м: де μД – коефіцієнт витрати повітря від розрідження у дифузорі /3/ рисунок 18.2. D та S – значення діаметру циліндра та ходу поршня, підставляти в метрах Теоретична швидкість палива при витіканні з головного жиклера, м/с: де ρП = 740 кг/м3 – щільність палива; Δh = 4 мм = 0,004м. Діаметр головного жиклера, м: де GТ. Г. = 0,00480 кг/с – витрата палива через головний жиклер; μЖ. Г. – коефіцієнт витрати палива від повітря /3/ рисунок 18.5. відношення lж/dж = 2. Теоретична швидкість палива при витіканні з компенсаційного жиклера, Н/с: де Н = 50 мм = 0,05м – рівень палива в поплавцевій камері над компенсаційним жиклером Діаметр компенсаційного жиклера, м: де GТ. К. = 0,00025 кг/с – витрата палива через компенсаційний жиклер. μЖ. К. – коефіцієнт витрати палива від повітря /3/ рисунок 18.5. відношення lж/dж = 6. 4 Технологічний розділ 4.1 Вибір типу виробництва Враховуючи програму річного випуску готової продукції 21000 і особливостей технологічного процесу прийняв тип виробництва дрібносерійне. Дрібносерійне виробництво характеризується випуском продукції в невеликих кількостях і різноманітної номенклатури виробів 4.2 Вихідні дані Загальну вага – 3,5 кг. Кількість деталей - 36 Кількість вузлів - 6 Системи холостого ходу обох камер Прискорювальний насос поршневого типу з гумовою манжетою Економайзер Виконавчий діафрагмовий механізм обмеження максимальної частоти обертання колінчастого вала двигуна 4.3 Технічні умови на складання 1 Робоче мисце слюсара складальника карбюратора повине бути добре освітленим, добре вентилюватись, закрите перегородками вiд iнших складальних дiльниць томущо в цьому пристроi дуже багато дрiбних деталей; 2 Не допускаеться при складанi падiня корпусних деталей, удари молотком при складани; 3 На поверхнях клапанiв, отворiв жеклерiв, калiброваних отворiв забоiни, задiри, риски не допускается; 4 Гвинти зеднання корпусних частин слiд затягувати рiвномiрно в кiлька прийомiв; 5 Ричажнi механiзми привода карбюратора повинi працювати без заiдань, недопустимих люфтов; 6 При повністю закритой дросельной заслонки верхня кромка заслонки повинна збігатися з нижньой кромкою отвору. Допустиме відклонення ± 0,1 мм.

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 6; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.25.44 (0.01 с.) |

, (3.83)

, (3.83) , (3.84)

, (3.84) , (3.85)

, (3.85) , (3.86)

, (3.86) (3.87)

(3.87) , (3.88)

, (3.88)

, (3.89)

, (3.89)

, (3.90)

, (3.90)

, (3.91)

, (3.91)

, (3.92)

, (3.92)

, (3.93)

, (3.93)

, (3.94)

, (3.94)

, (3.95)

, (3.95)

, (3.96)

, (3.96)

, (3.97)

, (3.97)

(3.98)

(3.98)

(3.99)

(3.99)

(3.100)

(3.100)

(3.101)

(3.101)

, (3.102)

, (3.102)

. Приймаємо dц=6,55мм

. Приймаємо dц=6,55мм (3.103)

(3.103)

(3.104)

(3.104)

(3.105)

(3.105)

(3.106)

(3.106)

(3.107)

(3.107)

(3.108)

(3.108)

(3.109)

(3.109)

(3.110)

(3.110)

(3.111)

(3.111)

(3.112)

(3.112)

(3.113)

(3.113)

(3.114)

(3.114)

(3.115)

(3.115)

(3.116)

(3.116)

(3.117)

(3.117)

(3.118)

(3.118)

, (3.119)

, (3.119)

(3.120)

(3.120)

(3.121)

(3.121)

30 – 60 для чавуну, 80 – 120 – для сталі.

30 – 60 для чавуну, 80 – 120 – для сталі. в чавунні гільзі не повинно перевищувати 100 – 130 МПа, в стальній 180 – 200 МПа.

в чавунні гільзі не повинно перевищувати 100 – 130 МПа, в стальній 180 – 200 МПа. (3.122)

(3.122) , (3.123)

, (3.123)

, (3.124)

, (3.124)

, (3.125)

, (3.125)

, (3.126)

, (3.126)

, (3.127)

, (3.127)

, (3.128)

, (3.128)

, (3.129)

, (3.129)

, (3.130)

, (3.130) ,

,  , (3.131)

, (3.131)

, (3.132)

, (3.132)

, (3.133)

, (3.133)

, (3.134)

, (3.134)

, (3.135)

, (3.135)

(3.136)

(3.136)

(3.137)

(3.137)

(3.138)

(3.138)

(3.139)

(3.139)

(3.140)

(3.140)

(3.141)

(3.141)

(3.142)

(3.142) (3.143)

(3.143)

(3.144)

(3.144)

(3.145)

(3.145)

, (3.146)

, (3.146) (3.147)

(3.147)

,

, (3.148)

(3.148)

(3.149)

(3.149)

(3.150)

(3.150)

(3.151)

(3.151)

(3.152

(3.152

, (3.153)

, (3.153)

,

,

(3.154)

(3.154)

,

,

(3.155)

(3.155)

, (3.156)

, (3.156) – кутова швидкість колінчастого вала двигуна на номінальному режимі, с-1;

– кутова швидкість колінчастого вала двигуна на номінальному режимі, с-1;

, (3.157)

, (3.157)

, (3.158)

, (3.158)

, (3.159)

, (3.159)

= (40...45 ) – для стальних маховиків (25…30 для чавунних)

= (40...45 ) – для стальних маховиків (25…30 для чавунних) , (3.160)

, (3.160) , (3.161)

, (3.161)

(3.162)

(3.162)

_______

_______ , (3.163)

, (3.163)

(3.164)

(3.164)

, (3.165)

, (3.165)

(3.166)

(3.166)

, (3.167)

, (3.167)

, (3.168)

, (3.168)

, (3.169)

, (3.169)

, (3.170)

, (3.170)

(3.171)

(3.171)

(3.172)

(3.172)

, (3.173)

, (3.173)

(3.174)

(3.174)

(3.175)

(3.175)

, (3.176)

, (3.176)

(3.177)

(3.177)

(3.178)

(3.178)

, (3.179)

, (3.179)

(3.180)

(3.180)

(3.181)

(3.181)

(3.182)

(3.182)

(3.183)

(3.183)

(3.184)

(3.184)

(3.185)

(3.185)

(3.186)

(3.186)

(3.187)

(3.187)