Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок для кожного кута повороту колінчатого валу виконують окремо табличним методомСодержание книги

Поиск на нашем сайте

Зміст 1 Вступ 2 Загальний розділ 2.1 Вибір, обґрунтування та опис конструкції двигуна 2.2 Коротка технічна характеристика двигуна – прототипу 2.3 Опис конструкції двигуна прототипу 3 Конструкторський розділ 3.1 Тепловий розрахунок двигуна 3.2 Тепловий баланс двигуна 3.3 Динамічний розрахунок двигуна 3.4 Розрахунок основних параметрів, механізмів та систем двигуна 4 Технологічний розділ 4.1 Вибір типу виробництва 4.2 Вихідні дані 4.3 Технічні умови на складання 4.4 Перелік деталей складальної одиниці 4.5 Розробка технологічного процесу складання 4.6 Визначення технічних норм часу 4.7 Визначення та обґрунтування необхідної кількості обладнання. Коефіцієнт завантаження обладнання 4.8 Визначення необхідної кількості робітників 4.9 Визначення площі дільниці 5 Організаційний розділ 5.1 Опис транспортних та підйомно – транспортних засобів. Організація цехового транспорту 5.2 Організація технічного контролю та місця слюсаря – складальника 5.3 Техніка безпеки, виробнича санітарія та пожежна безпека 6 Економічний розділ 6.1 Розрахунок фонду заробітної плати 6.2 Розрахунок калькуляційної собівартості та ринкової ціни складання вузла 6.3 Визначення показників ефективності використання праці та рентабельності продукції 6.4 Зведений розрахунок основних техніко – економічних показників господарської діяльності дільниці Висновок до дипломного проекту Список рекомендованої літератури Додаток А Специфікація складального кресленика двигуна ЗМЗ – 513 ХПТК.ХХХХХХ.001 1 Вступ Сучасний ДВС вимагає до себе мінімум уваги і розрахований на ресурси в сотні тисяч, а деколи і мільйони кілометрів. Основні напрямки розвитку двигунів внутрішнього згоряння відповідають загальним тенденціям розвитку машинобудування: скорочення витрати матеріалів, зниження трудомісткості і собівартості, підвищенню строків служби, застосуванню більш дешевих сортів палив і масел та зменшення їх питомої витрати, автоматизації управління і пр. Одним з найважливіших завдань в області розвитку двигунів внутрішнього згоряння є зменшення їх питомої маси та габаритних розмірів при збереженні по можливості терміну служби. Для вирішення цього завдання існує декілька шляхів. Один з них - збільшення швидкохідності двигунів, що дозволяє отримати велику потужність при одних і тих же основних розмірах. Успіхи сучасної металургії в області створення більш міцних матеріалів, поліпшення технології виробництва та вдосконалення методів дослідження відбуваються в двигунах процесів дозволили значно підвищити швидкохідність двигунів внутрішнього згоряння і забезпечити при цьому їх досить високу довговічність. Інший шлях підвищення потужності і зниження питомої маси поршневих двигунів внутрішнього згоряння - застосування наддуву. Нагнітання в циліндри попередньо стисненого в компресорі повітря збільшує масу повітряного заряду і кількість спалюваного палива, внаслідок чого зростає потужність двигуна. Особливо ефективним є застосування наддування, коли воно супроводжується використанням енергії відпрацьованих газів в газовій турбіні. При установці турбокомпресора потужність двигуна підвищується на 40-50% і одночасно на 3-5% знижується питома витрата палива. Велика частка витрат часу на складальні роботи в загальній трудомісткості виготовлення машин і тривалість загального циклу складання роблять особливо актуальною проблему автоматизації складальних робіт. Значення вирішення цієї проблеми визначається не тільки завданнями підвищення якості продукції, економічності її виробництва і підвищення продуктивності праці, але пов'язано також з рішенням найважливішої соціальної завдання - зменшення, а потім і ліквідації стомлюючого фізичної ручної праці, що досягає в складальних процесах 60-80% 2 Загальний розділ 2.1 Вибір, обґрунтування та опис конструкції двигуна

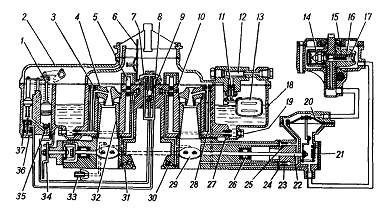

Вибрав двигун ЗМЗ 513 4-х тактний з рідинним охолодженням. Двигун верхньоклапанний, восьмициліндровий, карбюраторний. Розташування циліндрів V-подібне. Двигун має Повнопотоковий фільтрацію масла і закриту систему вентиляції картера. 2.2 Коротка технічна характеристика двигуна – прототипу Таблиця 2.1 – Технічна характеристика двигуна – прототипу Найменування параметрів Одиниці вимірювання Значення параметрів 1 2 3 Тип двигуна ― Карбюраторний Тактність двигуна ― 4-х тактний Тип сумішоутворення ― Зовнішній Номінальна потужність кВт 87,5 Номінальна частота обертання колінчастого вала хв-1 Максимальний крутний момент, Мкр Н•м Продовження таблиці 2.1 1 2 3 Частота обертання колінчастого вала при Мкр хв-1 Діаметр циліндра мм 92 Хід поршня мм 88 Число та розміщення циліндрів ― 8, V- подібний Порядок роботи циліндрів ― 1-5-4-2-6-3-7-8 Ступінь стиснення ― 7.6 Робочий об¢єм циліндрів л 4.67 Тип системи охолодження ― рiдина Тип системи мащення ― комбiнована Тип системи запалювання ― Безконтактна Тип системи живлення ― Карбюратор 2.3 Опис конструкції двигуна – прототипу Карбюратор К-135МУ (рис. 1) двокамерний, вертикальний, з паралельним відкриттям дросельних заслінок, з падаючим потоком горючої суміші, з подвійним розпилюванням палива в кожній камері і збалансованою поплавковою камерою. Має штуцер системи рециркуляції відпрацьованих газів двигуна

Система холостого ходу кожної камери карбюратора складається з паливного жиклера 5, повітряного жиклера 10 і двох отворів в камері змішувача : верхнього і нижнього. Нижній отвір забезпечується гвинтом для регулювання складу горючої суміші. Гвинт холостого ходу для виключення підсмоктування повітря ущільнюється гумовим кільцем. На голівці гвинта мається накатка для можливості встановлення обмежувача повороту гвинта із забезпеченням сталості вiдрегульованого якісного складу суміші. Емульсiя бензину забезпечується повітряним жиклером 10 . 3 Конструкторський розділ 3.1 Тепловий розрахунок двигуна

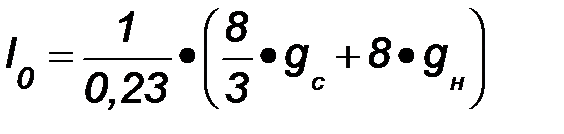

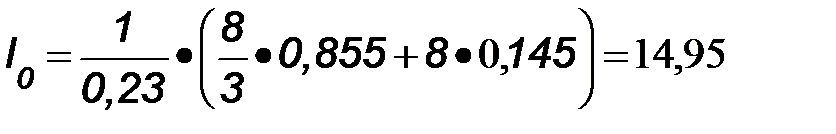

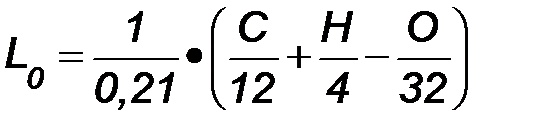

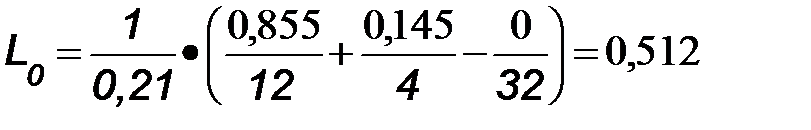

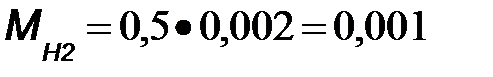

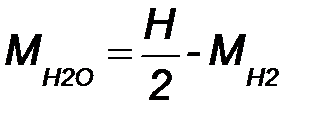

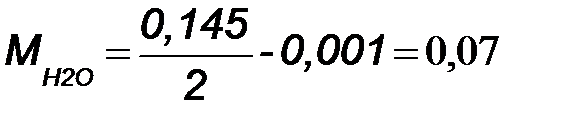

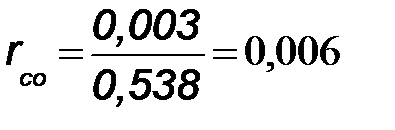

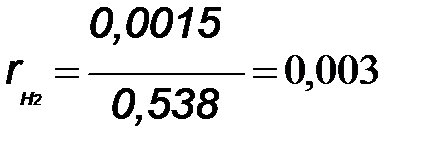

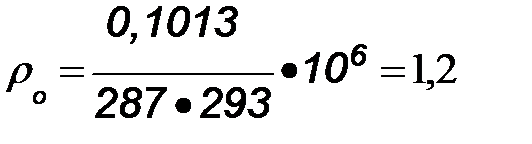

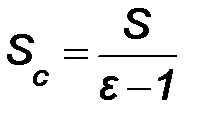

Таблиця 3.1 – Вихідні дані до теплового розрахунку двигуна Назва параметрів та одиниці вимірювання Умовне позначення Значення параметрів Тип двигуна – Тип системи охолодження – Тип паливної системи – Число клапанів на циліндр, шт. – Тип камери згоряння – Число та розташування циліндрів – Ефективна потужність, кВт Ne ном 93 Частота обертання колінчатого валу, хв-1 nном 3150 Ступінь стиснення ε 7,7 Склад суміші, кг gc 0,855 gн 0,145 Нижча теплота згоряння палива, МДж/кг Hu 44 Молярна маса палива, кг/кмоль mпал 115 Коефіцієнт надлишку повітря α 0,98 Тиск навколишнього середовища, МПа р0 0,1013 Температура навколишнього середовища, К Т0 293 3.1.1 Розрахунок характеристик робочого тіла Теоретично необхідна кількість повітря необхідна для повного згорання палива розраховується на основі відомостей про масовий склад палива, кг/кг та кмоль/кг:

де gc, gн – склад суміші

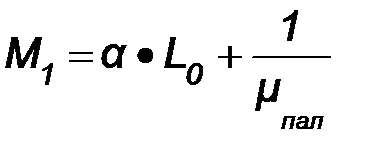

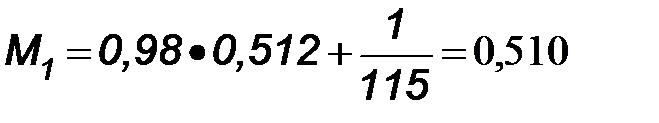

Кількість свіжої суміші для ДВЗ, кмоль/кг:

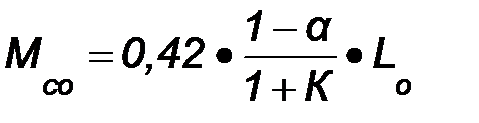

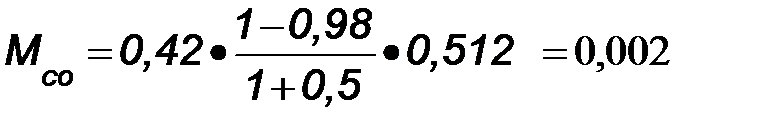

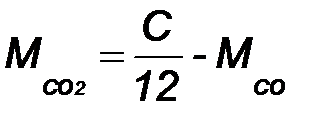

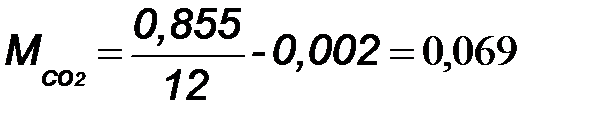

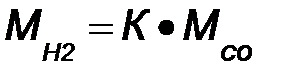

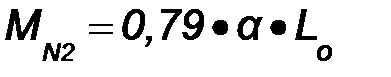

де α – коефіцієнт надлишку повітря; μпал – середня молярна маса палива. Кількість продуктів згоряння визначається наступним чином, кмоль/кг: де К = 0,5 – співвідношення кількості водню до кількості оксид вуглецю.

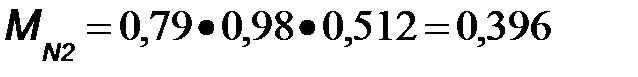

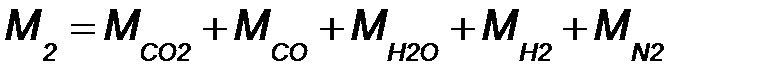

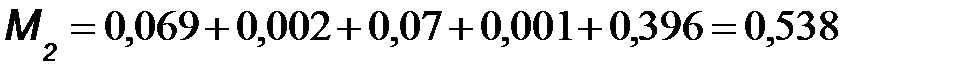

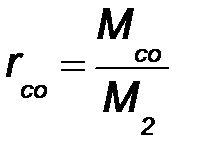

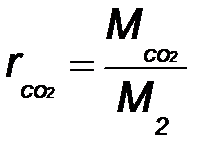

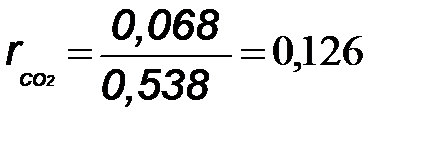

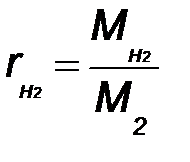

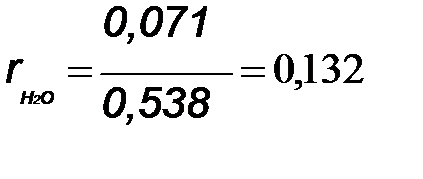

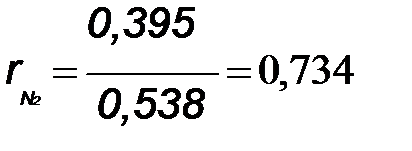

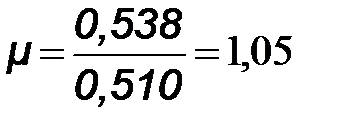

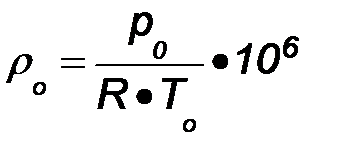

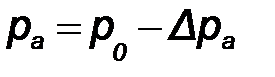

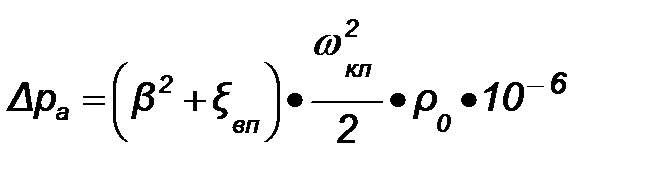

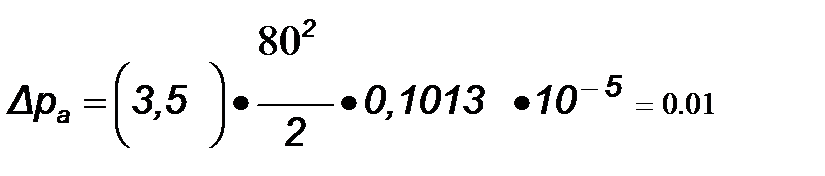

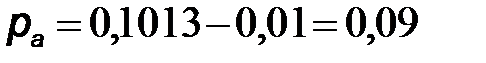

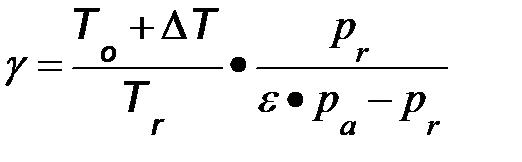

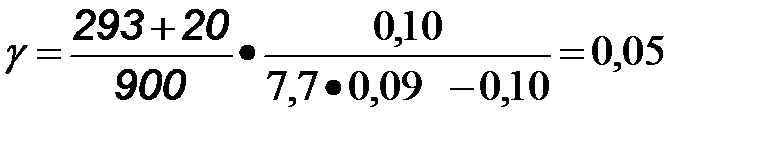

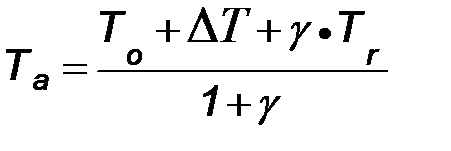

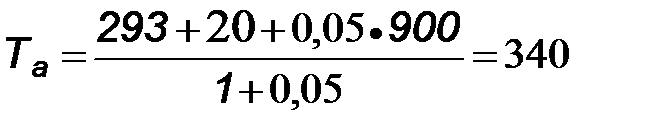

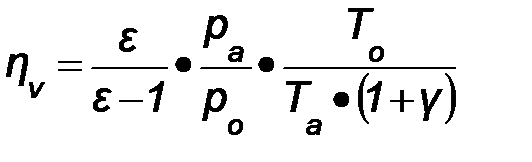

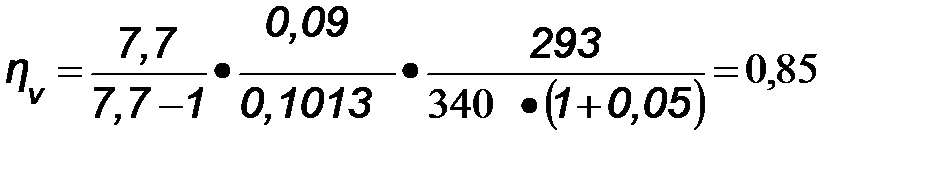

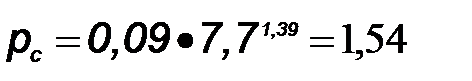

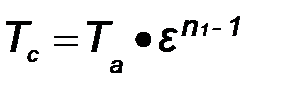

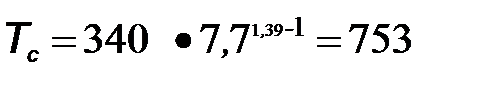

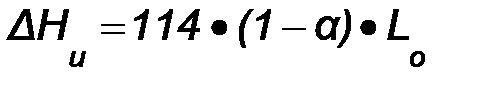

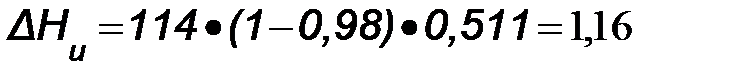

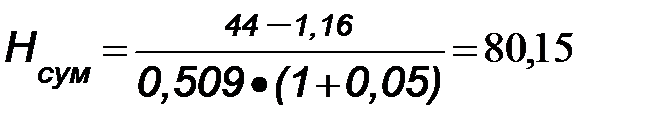

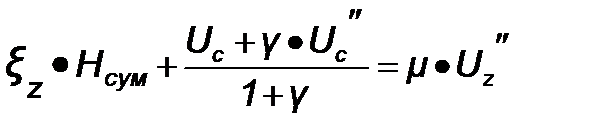

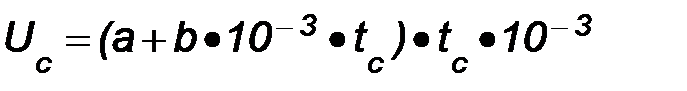

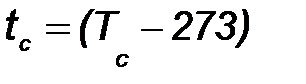

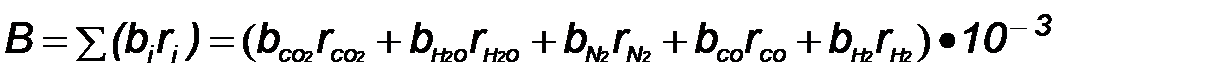

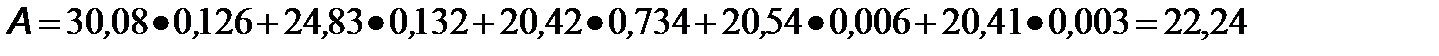

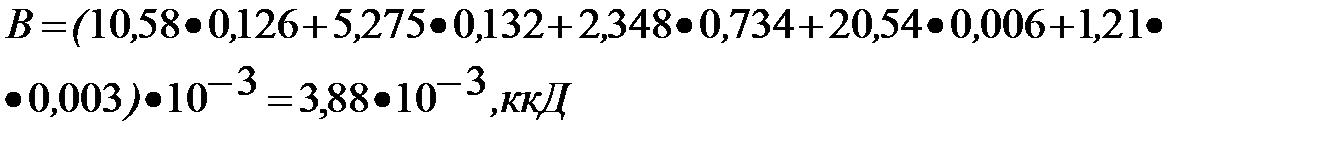

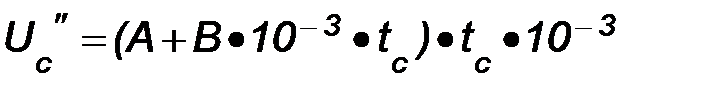

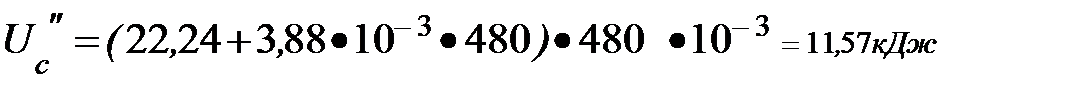

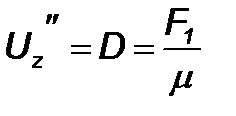

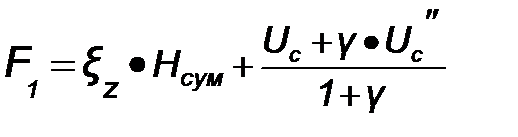

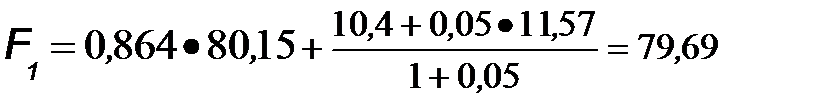

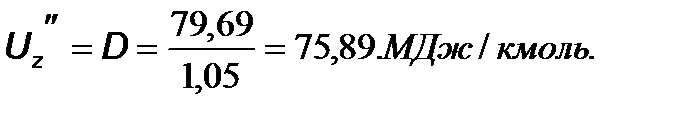

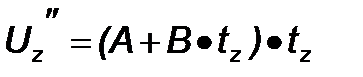

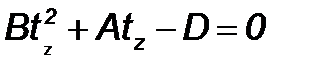

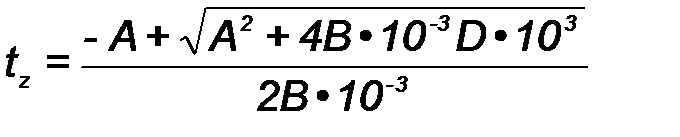

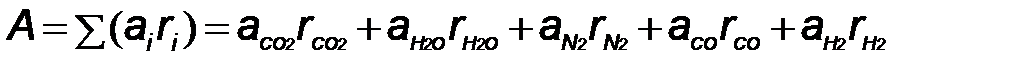

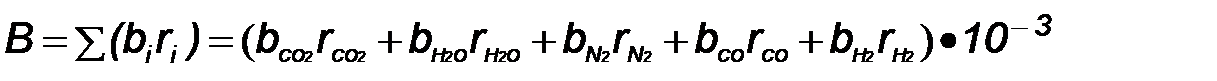

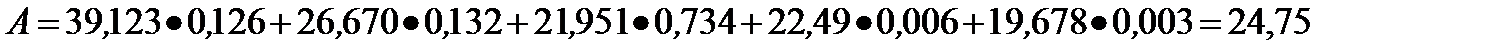

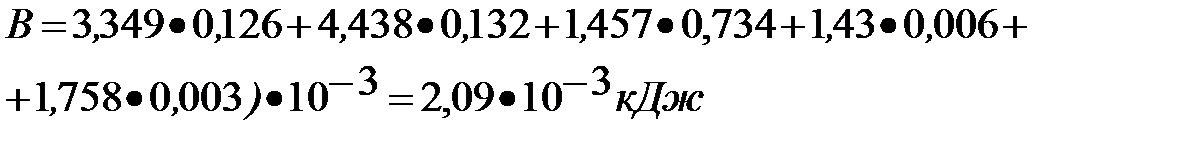

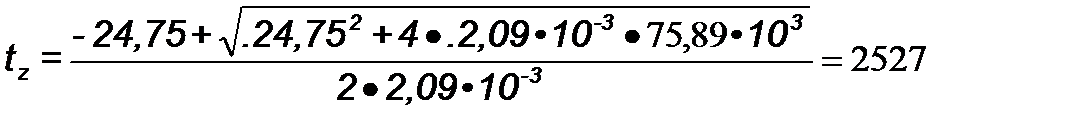

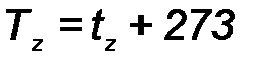

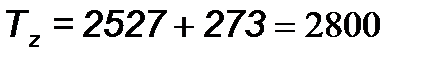

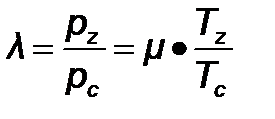

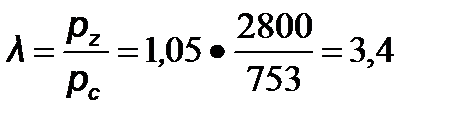

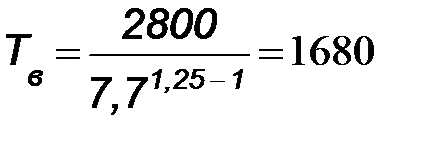

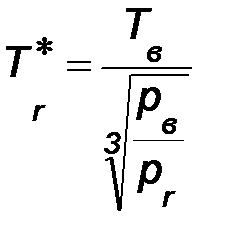

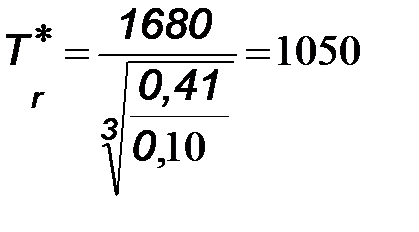

Сумарна кількість продуктів згоряння, кмоль: Молярні частки компонентів згоряння визначаються наступним чином: Теоретичний коефіцієнт молярної зміни: 3.1.2 Розрахунок процесу газообміну Щільність заряду на впуску визначається, кг/м3: де R = 287 Дж/(кг•К) – газова постійна повітря. Тиск робочого тіла в кінці такту впуску, МПа: де ΔРа – втрата тиску за рахунок опору впускної системи. де (β2+ξвп) - сумарний чинник опору впускного тракту, /1/ с. 50; Визначення коефіцієнту залишкових газів: де ΔТ – підігрів заряду від стінок циліндра, /2/ табл. 1.6; Тr – температура залишкових газів, /1/ табл. 4.1 або /2/ табл. 1.6; pr – тиск залишкових газів, /1/ табл. 4.1або /2/ табл. 1.6; Температура робочої суміші в кінці такту впуску, К: Коефіцієнт наповнення де φ1 – коефіцієнт дозарядки, /2/ табл. 1.6. 3.1.3 Розрахунок процесу стиснення Тиск в кінці такту стиснення, МПа: де n1 – показник політропи стиснення повітря для бензинових двигунів, /1/ табл. 4.2. Температура в кінці такту стискання, К: 3.1.4 Параметри процесу згоряння Визначення теплоти згоряння робочої суміші, МДж/кмоль: Визначення теплових втрат, МДж/кмоль: Визначення максимальної температури циклу, МДж/кмоль: де Uc – внутрішня енергія одного кіломоля повітря при температурі Тс; Uc´´ – внутрішня енергія одного кіломоля продуктів згоряння при температурі Тс; Uz´´ – внутрішня енергія одного кіломоля продуктів згоряння при температурі Тz. Внутрішня енергія повітря при температурі, МДж/кмоль: де а,b – коефіцієнт лінійного рівняння для різних газів у інтервалі температур 0…1500ºС, /2/ с. 160 tc – температура робочого тіла в кінці стиснення, ºС. tс = 753-273=480 Для визначення внутрішньої енергії продуктів згоряння при температурі tc знайдемо коефіцієнти А та В: Внутрішня енергія продуктів згоряння, МДж/кмоль: Позначаємо ліву частину рівняння 3.26 як F1 та знаходимо дійсне значення внутрішньої енергії продуктів згоряння в робочому циклі двигуна: де ξz – коефіцієнт використання теплоти в точці z /2/, табл. 1.10. Вираз для визначення внутрішньої енергії продуктів згоряння при температурі tc має вигляд: З урахуванням визначеного позначення Звідси значення температури tz: При визначенні температури tz значення коефіцієнтів А та В знаходять з виразу 3.29 та 3.30 з використанням значень коефіцієнтів a та b у інтервалі температур 1500…2800ºС.

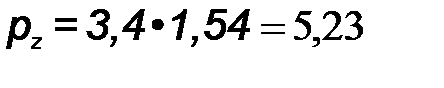

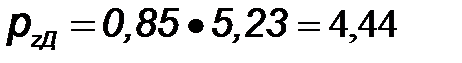

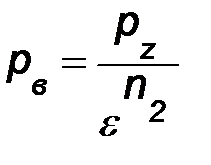

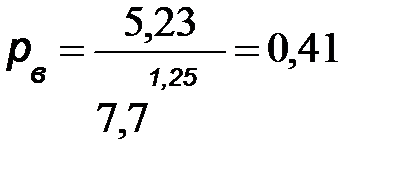

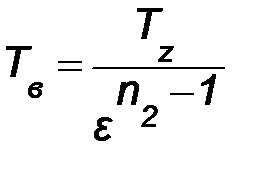

або у Кельвінах Ступінь підвищення тиску у циклі визначається за формулою: Максимальний тиску, МПа: Дійсний значення максимального тиску, МПа: 3.1.5 Параметри процесу розширення Тиск робочого тіла в кінці циклу розширення, МПа: де n2 – показник політропи розширення для бензинових двигунів, /1/ табл. 4.4 Температура робочого тіла в кінці циклу розширення, К: де Тz – температура в кінці згоряння. Перевірка правильності вибору значення температури залишкових газів Тr виконуємо за формулою, К:

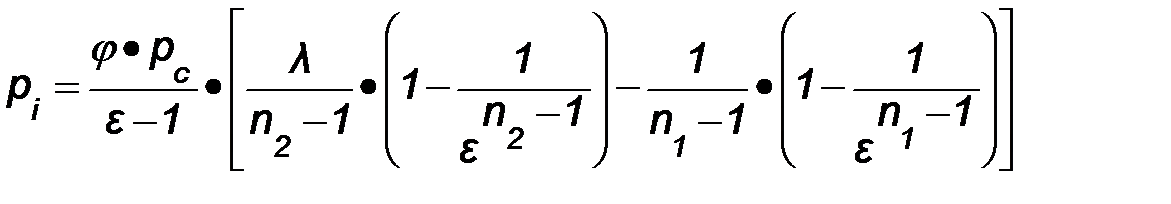

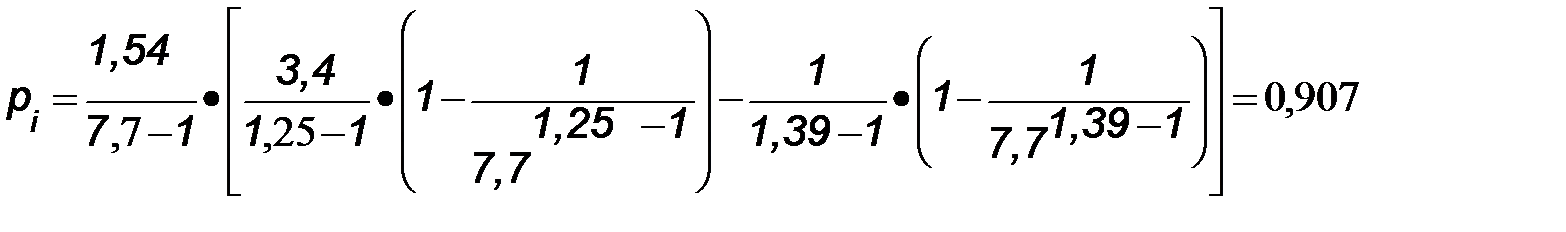

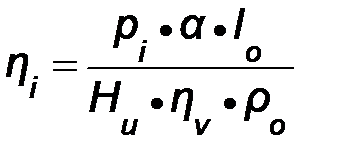

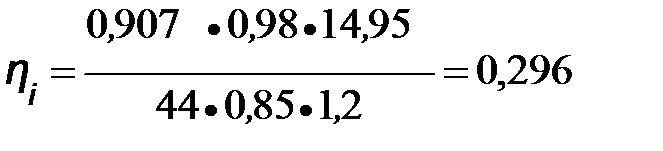

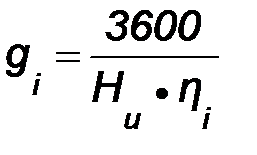

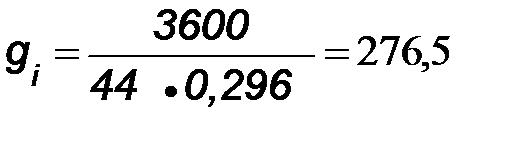

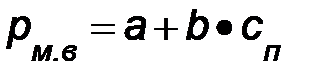

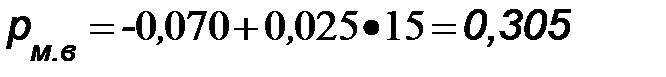

Допустиме відхилення значення Тr від заданого значення Тr складає не більше 3…4 %. 3.1.6 Індикаторні показники Середній індикаторний тиск розрахункового циклу, МПа: де φ – округлення діаграми, /2/ табл. 1.15. Індикаторний ККД Питома індикаторна витрата палива, г/ кВт•год.: 3.1.7 Визначення механічних (внутрішніх) втрат та ефективних показників двигуна Середній тиск механічних втрат, МПа: де a та b – лінійні функції середньої швидкості поршня у діапазоні частот обертання, близьких до номінальних /2/ табл. 1.19 сп – середня швидкість поршня /2/ табл. 1.18

Середній ефективний тиск, МПа

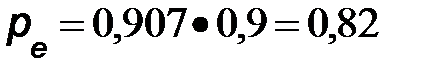

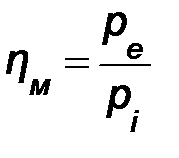

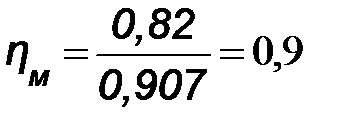

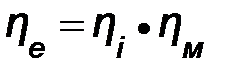

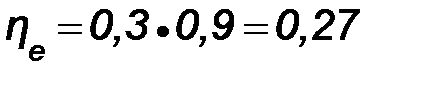

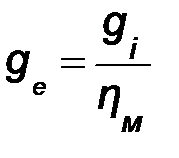

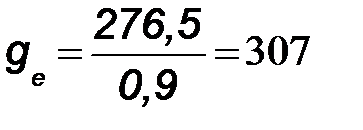

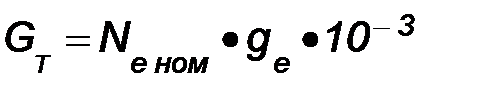

Механічний ККД Ефективний ККД Питома ефективна витрата палива, г/кВт•год. Годинна витрата палива, кг/год.

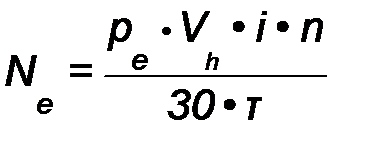

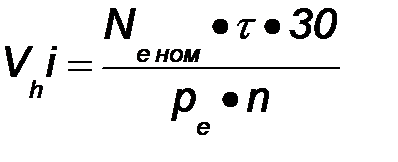

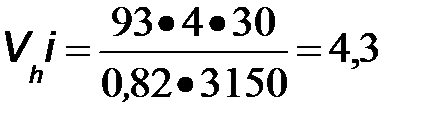

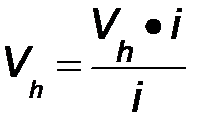

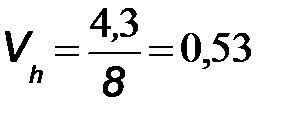

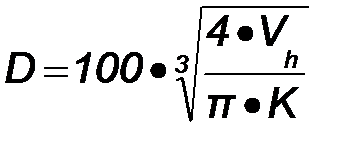

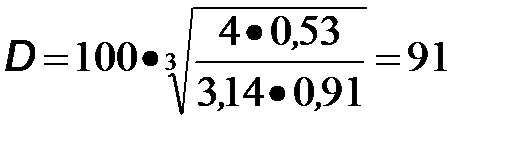

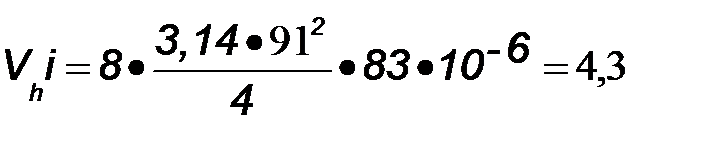

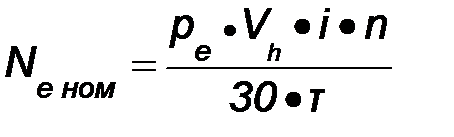

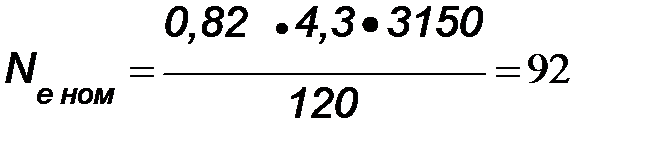

3.1.8 Визначення розмірів циліндра Використовуючи вираз для визначення ефективної потужності, кВт: звідси Визначаємо робочий об’єм двигуна, л: де t - тактність двигуна; Робочий об’єм одного циліндра Визначаємо діаметра циліндра, мм: де К – коефіцієнт коротхідності, /2/, с. 35. Отримане значення діаметру округляємо до найближчого цілого числа. Визначаємо хід поршня, мм:

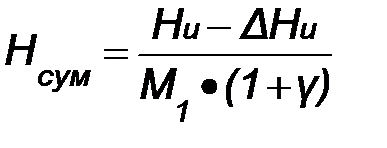

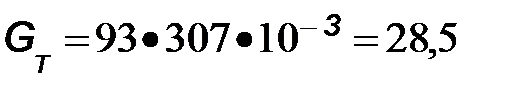

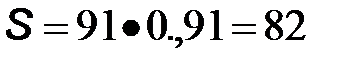

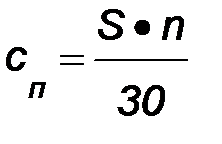

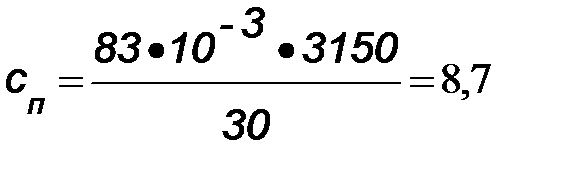

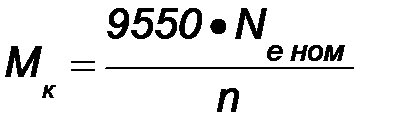

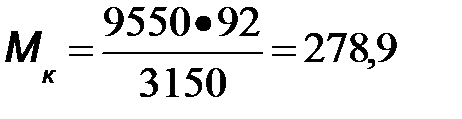

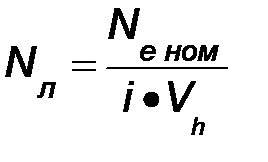

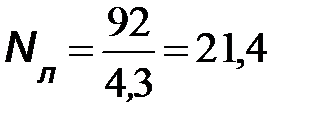

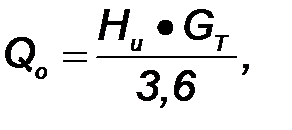

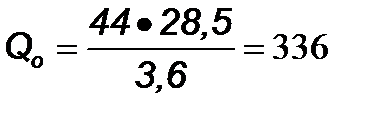

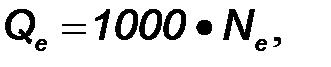

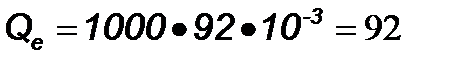

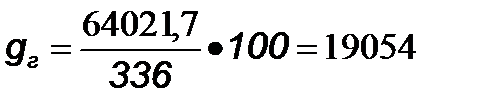

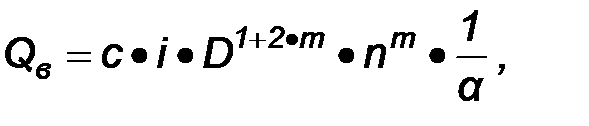

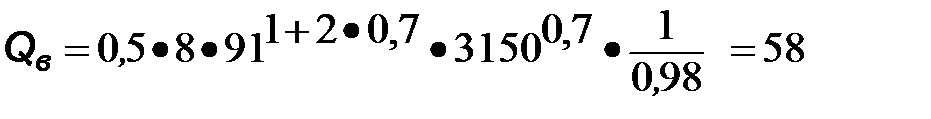

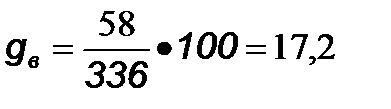

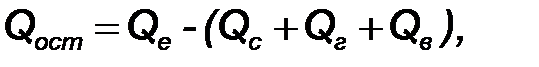

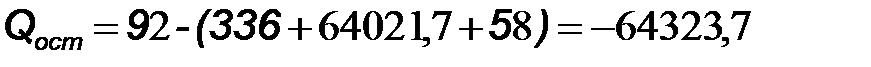

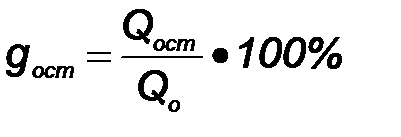

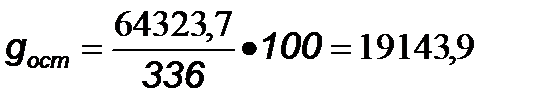

Визначаємо середню швидкості поршня, м/с: Приймаємо середню швидкість поршня сn =8,5 м/с Розрахована середня швидкість поршня з раніше прийнятим значенням не повинно перевищувати 10%, як що ж більше потрібно перерахувати механічні втрати. Уточнюємо робочий об’єм двигуна, л: Уточнюємо номінальну потужність двигуна, кВт: Визначаємо ефективний крутний момент, Н•м: Визначаємо літрову потужність двигуна, кВт/л: Таблиця 3.2 – Порівняльна таблиця основних показників та параметрів двигуна Найменування параметрів Тип двигуна (прототип) Бензиновий Двигун, що проектується 1 2 3 Тиск в кінці процесу наповнення ра, МПа 0,08 … 0,095 0,09 Коефіцієнт залишкових газів, γ 0,04 … 0,08 0,05 Температура в кінці процесу наповнення Та, К 310 … 380 340 Коефіцієнт наповнення 0,75…0,9 0,85 Тиск в кінці процесу стиснення рс, МПа 1,4 … 2,6 1,54 Температура в кінці процесу стиснення Тс, К 650 … 850 753 Температура в кінці процесу стиснення Тz, К 2500 … 2900 2800 Ступінь підвищення тиску, λ 3,0 … 4,2 3,4 Тиск в кінці процесу згоряння рz, МПа 4,5 … 8,0 5,23 Тиск в кінці процесу згоряння рв, МПа 0,35 … 0,50 0,41 Температура в кінці процесу згоряння Тв, К 1200 … 1700 1680 Індикаторні та ефективні показники Середній індикаторний тиск рі ,МПа 0,8 … 1,5 0,907 Індикаторний ККД ηі 0,28 … 0,38 0,296 Питома індикаторна витрата палива gі, г/ кВт•год 290 … 205 276,5 Середній ефективний тиск ре, МПа 0,75 … 1,3 0,82 Механічний ККД ηм 0,7 … 0,9 0,9 Ефективний ККД ηе 0,23 … 0,32 0,27 Питома ефективна витрата палива gе, г/кВт•год 345 ... 250 307 Основні показники та параметри двигуна Продовження таблиці 3.2 1 2 3 Діаметр циліндра,мм - 91 Хід поршня, мм - 82 Літрова потужність Nл, кВт/л 20 … 55 21,4 Потужність двигуна, кВт - 92 3.2 Тепловий баланс двигуна 3.2.1 Загальна кількість теплоти , яка введена у двигун разом з паливом, Дж/с: де Нu – нижня теплотворна спроможність палива; GT – годинна витрата палива. 3.2.2 Кількість тепла, що витрачається на корисну роботу, Дж/с: де Ne – номінальна потужність.

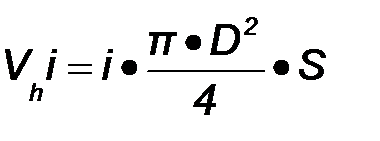

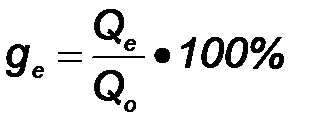

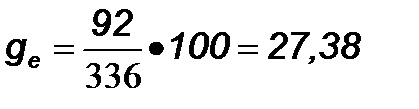

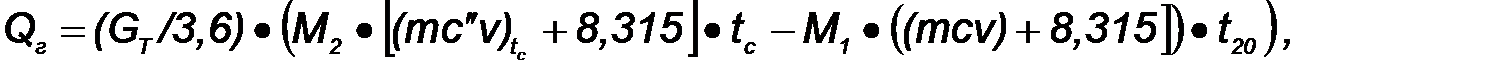

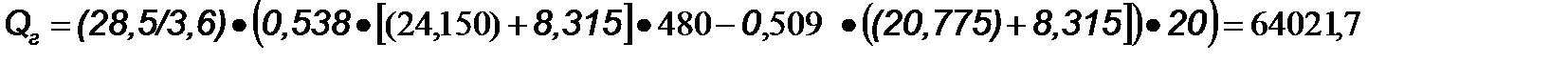

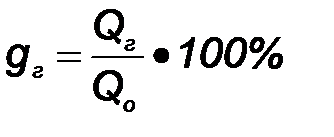

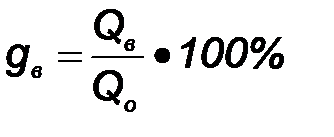

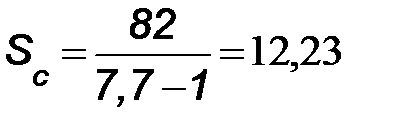

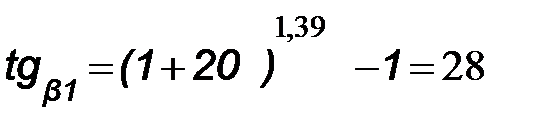

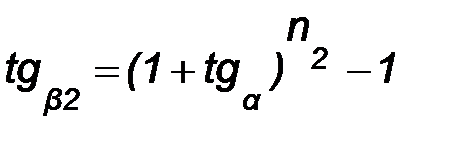

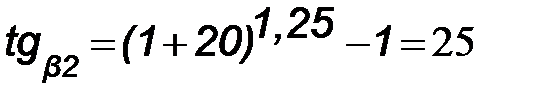

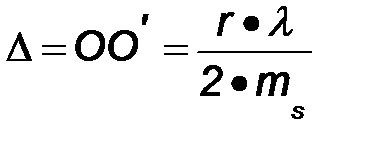

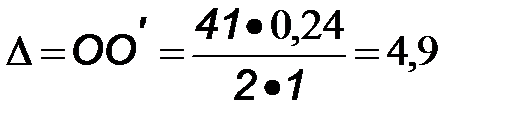

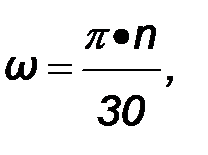

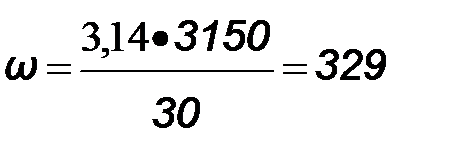

Визначення теплоти, що витрачається на корисну роботу у відсотках від загальної кількості теплоти, яка введена у двигун разом з паливом, %: 3.2.3 Кількість тепла, віднесені разом з відпрацьованими газами, Дж/с: де mc´´v – середня молярна теплоємність продуктів згоряння в залежності від α температури робочого тіла в кінці стиснення tc /3/ табл. 3.8; mcv = 20,775 – середня молярна теплоємність газів ; t20 = 20 – температура середньої молярної теплоємності продуктів згоряння. Визначення теплоти, що виноситься з відпрацьованими газами у відсотках від загальної кількості теплоти, яка введена у двигун разом з паливом, %: 3.2.4 Кількість тепла, що передається навколишньому середовищу, Дж/с: де с = 0,5 – 0,53 – коефіцієнт пропорційності; і – кількість циліндрів; D – діаметр циліндрів, см; т = 0,5 – 0,7 – показник ступені, для чотиритактних двигунів. Визначення теплоти, що передається навколишньому середовищу у відсотках від загальної кількості теплоти, яка введена у двигун разом з паливом,%: 3.2.5 Невраховані втрати тепла, Дж/с: Визначення неврахованої теплоти у відсотках від загальної кількості теплоти, яка введена у двигун разом з паливом, %: 3.3 Динамічний розрахунок двигуна Таблиця 3.3 – Вихідні дані для динамічного розрахунку S,мм Ро, МПа Ра, МПа Рс, МПа Рz, МПа Рв, МПа 82 0,1 0,09 1,54 5,23 0,41 Хід поршня еквівалентний об’єму камери згоряння, мм: Побудова індикаторної діаграми виконується по даним теплового розрахунку в координатах р – х, тобто тиск – хід поршня. Масштаб тиску mр, МПа/мм, та ходу поршня ms, мм/мм, потрібно вибирати таким чином, щоб висота діаграми була приблизно у 1,5 більшою її основи. Рекомендовані масштаби параметрів індикаторної діаграми /2/ табл. 1.23. Визначаємо кути нахилу промінів до осі ординат Для отримання достатньої кількості точок на політропах приймаємо tga = 15…20°. Визначаємо поправку Брикса де r – радіус кривошипа; λ – відношення радіуса кривошипа до довжини шатуна (визначаємо з компановки двигуна). Приймаємо відношення радіуса кривошипа до довжини шатуна Визначаємо радіус кривошипа, м: 3.3.1 Приведення мас елементів кривошипно – шатунного механізму Визначаємо кутову швидкість обертання колінчастого валу, с-1

Для динамічного розрахунку дійсний КШМ замінюється динамічно еквівалентною системою зосереджених мас. Обрати конструктивні маси поршня та шатуна /2/ табл. 2.1. Після вибору конструктивних мас визначаємо: - конструктивну масу частини шатуна, яка віднесена до поршня кг/м2:

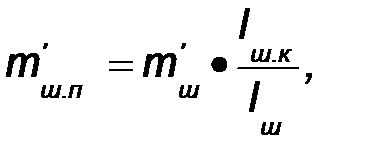

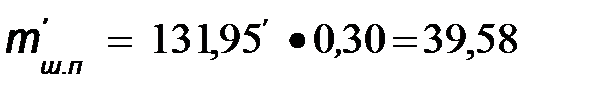

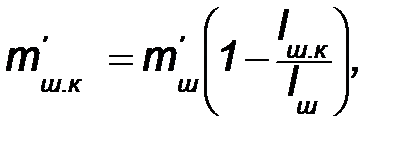

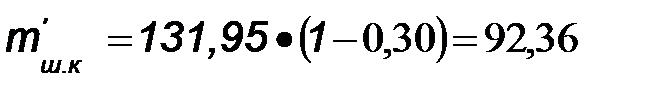

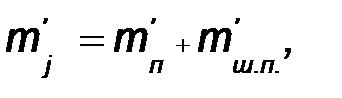

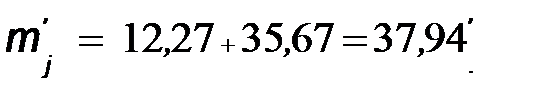

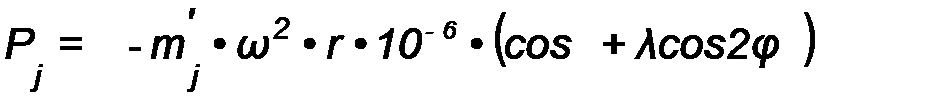

де m΄ш – конструктивна маса шатуна; lш.к. – відстань від центра мас шатуна до центрів поршневої головки. lш – довжина шатуна. - конструктивну масу частини шатуна, яка віднесена до кривошипу, кг/м2; - конструктивну масу, яка здійснює обертово – поступальний рух повздовж вісі циліндра, кг/м2; де m΄п – конструктивна маса поршня 3.3.2 Розрахунок діаграми сил інерції мас КШМ, що рухаються зворотно – поступово. Визначаємо силу інерції деталей двигуна, яка віднесена до площі поршня, Н/м2:

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 7; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.166.215 (0.013 с.) |

От каждой камери карбюратора горючая сумiш подаеться незалежно от другой через впускную трубу на свой ряд цилiндров: лiва камера карбюратора (по ходу автомобiля) подае горючу сумiш в 5, 6, 7 i 8 цилiндри, права — в 1,2,З I 4 цилiндри. У кришці поплавкової камери розташована повітряна заслінка 6 з двома автоматичними клапанами. Привід повітряної заслінки з'єднаний з віссю дросельних заслінок системою важелів і тяг , які забезпечують при пуску холодного двигуна відкриття останніх на кут , необхідний для підтримки пускової частоти обертання колінчастого вала двигуна. Ця система складається з важеля 5 приводу повітряної заслінки , який одним плечем діє на ричаг осі повітряної заслінки 6 , а іншим - на ричаг4 приводу прискорювального насоса , з'єднаного з важелем дросельних заслінок тягою 2

От каждой камери карбюратора горючая сумiш подаеться незалежно от другой через впускную трубу на свой ряд цилiндров: лiва камера карбюратора (по ходу автомобiля) подае горючу сумiш в 5, 6, 7 i 8 цилiндри, права — в 1,2,З I 4 цилiндри. У кришці поплавкової камери розташована повітряна заслінка 6 з двома автоматичними клапанами. Привід повітряної заслінки з'єднаний з віссю дросельних заслінок системою важелів і тяг , які забезпечують при пуску холодного двигуна відкриття останніх на кут , необхідний для підтримки пускової частоти обертання колінчастого вала двигуна. Ця система складається з важеля 5 приводу повітряної заслінки , який одним плечем діє на ричаг осі повітряної заслінки 6 , а іншим - на ричаг4 приводу прискорювального насоса , з'єднаного з важелем дросельних заслінок тягою 2  , (3.1)

, (3.1)

, (3.2)

, (3.2)

, (3.3)

, (3.3)

, (3.4)

, (3.4)

, (3.5)

, (3.5)

, (3.6)

, (3.6)

, (3.7)

, (3.7)

, (3.8)

, (3.8)

, (3.9)

, (3.9)

, (3.10)

, (3.10)

, (3.11)

, (3.11)

, (3.12)

, (3.12)

, (3.13)

, (3.13)

, (3.14)

, (3.14)

, (3.15)

, (3.15)

, (3.16)

, (3.16)

, (3.17)

, (3.17) , (3.18)

, (3.18) - середня швидкість руху заряду в прохідному перерізі клапану, /1/ с. 50.

- середня швидкість руху заряду в прохідному перерізі клапану, /1/ с. 50. ,

,

, (3.19)

, (3.19)

, (3.20)

, (3.20)

, (3.21)

, (3.21)

, (3.22)

, (3.22)

, (3.23)

, (3.23)

, (3.24)

, (3.24) , (3.25)

, (3.25)

, (3.26)

, (3.26) , (3.27)

, (3.27) , (3.28)

, (3.28)

, (3.29)

, (3.29)  , (3.30)

, (3.30)  кДж

кДж

, (3.31)

, (3.31)

, (3.32)

, (3.32) , (3.33)

, (3.33)

, (3.34)

, (3.34) рівняння 3.34 буде мати вигляд:

рівняння 3.34 буде мати вигляд: , (3.35)

, (3.35) , (3.36)

, (3.36) , (3.37)

, (3.37)  , (3.38)

, (3.38)  кДж

кДж

(3.39)

(3.39)

, (3.40)

, (3.40)

, (3.41)

, (3.41) ,

,  , (3.42)

, (3.42)

, (3.43)

, (3.43)

, (3.44)

, (3.44)

, (3.45)

, (3.45) ,

, , (3.46)

, (3.46)

, (3.47)

, (3.47)

, (3.48)

, (3.48)

, (3.49)

, (3.49) ,

, , (3.50)

, (3.50)

, (3.51)

, (3.51)

, (3.52)

, (3.52)

, (3.53)

, (3.53)

, (3.54)

, (3.54)

, (3.55)

, (3.55) , (3.56)

, (3.56)

, (3.57)

, (3.57)

, (3.58)

, (3.58)

, (3.59)

, (3.59)

, (3.60)

, (3.60) м/с

м/с , (3.61)

, (3.61)

, (3.62)

, (3.62)

, (3.63)

, (3.63)

, (3.64)

, (3.64)

(3.65)

(3.65)

(3.66)

(3.66)

, (3.67)

, (3.67) ,

, (3.67)

(3.67)

, (3.68)

, (3.68)

(3.69)

(3.69)

, (3.70)

, (3.70)

(3.71)

(3.71)

, (3.72)

, (3.72) ,

, , (3.73)

, (3.73)

, (3.74)

, (3.74)

, (3.75)

, (3.75)

, (3.76)

, (3.76)

, (3.77)

, (3.77)

(3.78)

(3.78)

(3.79)

(3.79)

(3.80)

(3.80)

(3.81)

(3.81)

(3.82)

(3.82)