Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет действующих нагрузок.. Расчёт мембраны зажимного кольца.Содержание книги

Поиск на нашем сайте 4.3 Расчет действующих нагрузок. Для определения параметров обжимных мембранных колец сначала необходимо определить крутящий момент при растачивании и хонинговании: Усилие при резании определяем по выражению Рz=10×Ср×tх×S0у×Vn×Кр, (4.1) где Ср – коэффициент зависящий от материала инструмента [2] t – глубина обработки, мм; S – подача, мм/об; V – скорость резания м/мин; x, y, z – эмпирические показатели [2] Кр – поправочный коэффициент. Кр=Кмр×Кjр×Кgр×Кlр×Кvр. (4.2)

Изм. Лист № докум. Подпись Дата Лист ДП.7776.44.17.ПЗ Коэффициенты в формуле учитывают фактические условия резания. Кмр=(НВ/190)n. (4.3) Для нашего случая n=0,4, откуда Кмр=(500/190)0,4 =1,47. (4.4) Коэффициенты Кjр, Кgр, Кlр, Кvр учитывают геометрические параметры (точнее, их влияние на силы резания)[2]. Для параметров j=600, g= 150, l=0: Кjр=0,94, Кgр=Кlр=Кvр=1. Кр=1,47×0,94×1×1×1=1,38. Из нормативов принимаем: Ср=92, х=1,0, y=0,75, n=0. [2]. Тогда: Рz=10×95×5,01,0×1,50,75×47,730×0,94=9464,1, Н. Крутящий момент при растачивании: Мкр раст = Pz × rг = 9464,1 × 0,05 = 473,2, Н×м (4.5) где rг – внутренний радиус гильзы, м Усилие при хонинговании: Fтр = N × f = P × Sбр × f = 1 × 1200 × 0.1 = 120, Н (4.6) где Р – давление на брусок, МПа (задано технологией ремонта) Sбр – контактная площадь бруска, мм [3] f – коэффициент трения алмаза по стали [4] Крутящий момент при хонинговании: Мкр хон = Fтр × rг × n = 120 × 0,05 × 6 = 36, Н×м (4.7) где n – количество хонинговальных брусков в хонинговальной головке Дальнейшие расчёты будем проводить по наибольшему крутящему моменту (крутящему моменту при растачивании).

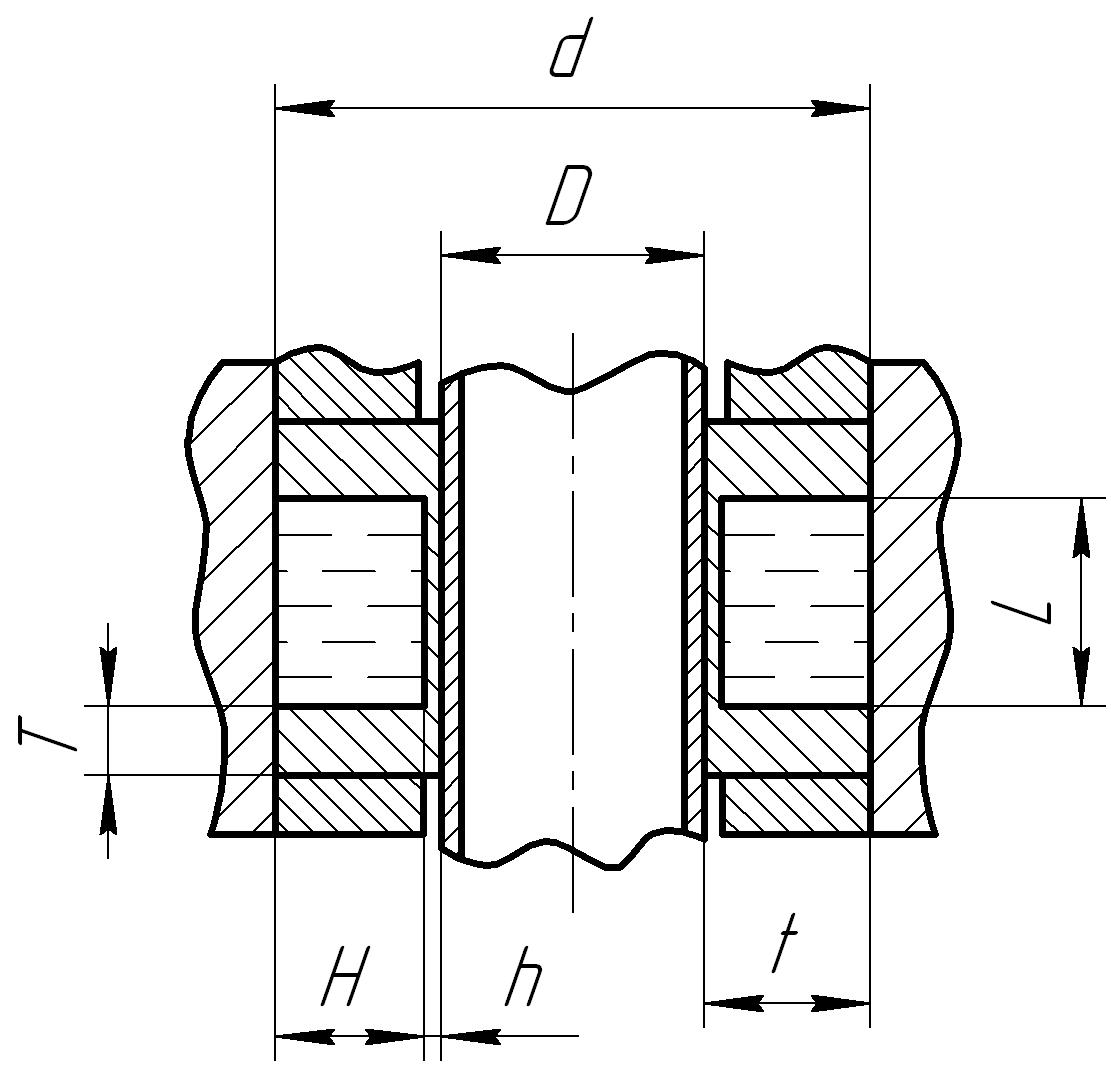

4.4. Расчёт мембраны зажимного кольца. Расчет тонкостенной втулки ведем в следующей последовательности [5]:

Изм. Лист № докум. Подпись Дата Лист ДП.7776.44.17.ПЗ

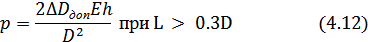

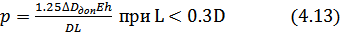

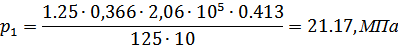

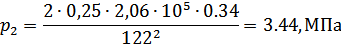

Рисунок 4.2 - Тонкостенная втулка 1. Определим внутренний диаметр D в зависимости от наружного диаметра D3 базовой поверхности заготовки. Базовая поверхность заготовки должна быть обработана по 6 - 7 квалитету точности. Такую же точность должна иметь и установочная поверхность тонкостенной втулки с посадкой с зазором; D1 = 125.0 мм – диаметр верхнего посадочного пояска. D2 = 122.0 мм – диаметр нижнего посадочного пояска. 2. Длину L средней части тонкостенной втулки (без утолщенных бортов) принимаем L =(1,0 ÷ 1,2) L3 (4.8) L1 = (1,0 ÷ 1,2) L13 = 1,0 × 10 = 10, мм; L2 = (1,0 ÷ 1,2) L23 = 1,0 × 55 = 55, мм; где L13 - длина верхнего посадочного пояска гильзы, мм; L23 - длина нижнего посадочного пояска гильзы, мм; 3. Максимальный радиальный зазор Smax между установочной поверхностью тонкостенной втулки и базовой поверхностью заготовки, когда она не зажата: Практически принимаем Smax =0,1, мм. 4. Допустимая деформация тонкостенной части втулки (увеличение диаметра) в ее средней части [5, c. 35]: При L < 0,3D ΔDдоп = 0,002D (4.9)

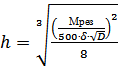

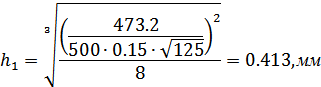

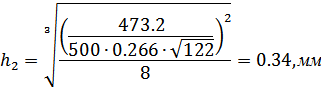

Изм. Лист № докум. Подпись Дата Лист ДП.7776.44.17.ПЗ При L > 0,3D ΔDдоп = 0,003D (4.10) L1 = 10 < 0,3×125 = 37.5 => ΔD1доп = 0,002×125 = 0.25, мм L2 = 55 > 0,3×122 = 36.6 => ΔD2доп = 0,003×122 = 0.366, мм где ΔD1доп - наибольшая диаметральная упругая деформация верхней втулки (уменьшение диаметра в ее средней части), мм; ΔD2доп - наибольшая диаметральная упругая деформация нижней втулки (уменьшение диаметра в ее средней части), мм; 5. Натяг при зажиме заготовки δ = ΔDдоп – Smax [5, c. 36] δ1 = 0.25 – 0.1 = 0.15, мм δ2 = 0,366 – 0,1 = 0,266, мм При ΔDдоп > Smax втулка центрирует и зажимает заготовку, т.е. ее можно применять.; 6. Толщину h тонкостенной части втулки определяем исходя из допускаемого крутящего момента при резании Мрез, мм [5, c.36]:

7. Гидростатическое давление в полости тонкостенной втулки, требуемое для зажима заготовки [5, c.36]:

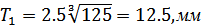

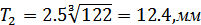

Изм. Лист № докум. Подпись Дата Лист ДП.7776.44.17.ПЗ где Е =2,06×105 МПа – модуль упругости материала втулки р - давление гидропластмассы, требуемой для деформации тонкостенной втулки, МН/м2; 8. Коэффициент длины контакта a' [5, c.37]: a'= 0.5 ÷ 0.8 Принимаем a' = 0.8 9. Высота рабочей полости тонкостенной втулки под гидропластмассу, мм[5, c.37]:

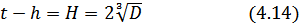

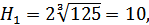

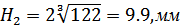

где Н – высота рабочей полости тонкостенной втулки Отсюда определим толщину опорных поясков втулки, мм[5, c.37]::

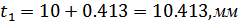

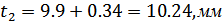

где t1 – толщина верхнего опорного пояска втулки t2 – толщина нижнего опорного пояска втулки Принимаем t1 = t2 = 10 мм. 10. Длина посадочного пояска втулки, мм [5, c.37]:

где Т1 - длина верхнего опорного пояска втулки, мм; Т2 - длина нижнего опорного пояска втулки, мм;

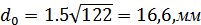

Изм. Лист № докум. Подпись Дата Лист ДП.7776.44.17.ПЗ Материал для изготовления тонкостенных втулок[5, c.38]: при D <40 мм -сталь 40Х с термообработкой до HRC 40; при D > 40 мм сталь У7А с термообработкой до HRC 36. Принимаем сталь У7А с термообработкой до HRC 36. Технические требования на изготовление тонкостенных втулок[5, c.38]: 1. Допускаемая разностенность тонкостенной части втулки - 0,03 мм при D < 40 мм; 0,05 мм при D > 40 мм. 2. Допускаемое биение установочной поверхности тонкостенной втулки относительно поверхности посадочных поясков и базовой поверхности приспособления не более 0,01 мм; 3. Сопряжение втулки с корпусом выполняют по посадке с натягом 7 квалитета точности. Диаметр d0 плунжера для передачи внешней силы давления на гидропластмассу, находящуюся в полости тонкостенных втулок, будем рассчитывать по диаметру нижнего посадочного пояска, мм[5, c.38]:

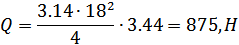

Принимаем d0 = 18 мм из конструктивных соображений (исходя из наружного диаметра контргайки). Материал плунжеров сталь 45 с термообработкой до HRC 40-45. Для лучшей герметичности плунжеры притираются по отверстию для получения зазора не более 0,01 мм. 11. Определяем силу Q на штоке гидроцилиндра. При этом по формулам находят диаметр d0, плунжера и гидростатическое давление р МН/м2 в полости приспособления и подставляют в формулу для определения силы, Н [5, c.39]:

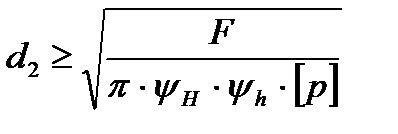

Изм. Лист № докум. Подпись Дата Лист ДП.7776.44.17.ПЗ 4.5. Определение размеров винта и гайки. Расчет передачи винт гайка ведём по методическим рекомендациям по курсу «Детали машин» начиная с определения среднего диаметра резьбы (d2) по критерию износоустойчивости [6, c.4]:

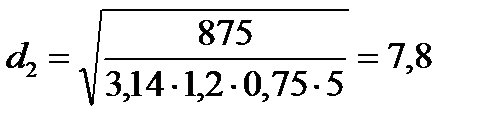

где F - расчетное усилие, Н; F=875, H, YH = Hг / d - коэффициент высоты гайки, YH=1,2 [6, табл. 1]: (4.20) Нг - высота гайки, мм; Рекомендуемое значение коэффициента высоты гайки 1,2...2,5. Yh = h / P - коэффициент высоты резьбы, Yh =0,75; h - рабочая высота профиля резьбы, мм.; Р - шаг резьбы, мм ; [р] - допускаемое давление в резьбе, МПа [6, табл. 2] [р] = 5, МПа.

Полученное значение среднего диаметра резьбы d2 корректируется. Исходя из ГОСТ 24705-81 выбираем стандартную метрическую резьбу d2=7.513; P=1; D1=d1=7.188; d=8. Высоту гайки Н определяют в зависимости от принятого значения коэффициента высоты гайки - YH. Н = YH × d2; Н = 1,2 × 7.513 = 9.016, мм. (4.21) Принимаем Н = 9 мм. Число витков резьбы в гайке вычисляется по выражению[6, с. 6]:

|

||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 40; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.007 с.) |

(4.11)

(4.11)

,

,

мм

мм

(4,15)

(4,15)

(4.16)

(4.16)

(4.19)

(4.19) , мм

, мм