Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Требования к сварным соединениям днищаСодержание книги

Поиск на нашем сайте 6.15.9 Гарантии изготовителя Изготовитель гарантирует соответствие конструктивных решений, принятых при разработке рабочих чертежей, требованиям настоящего технического кодекса и чертежам марки КМ. Согласованные изменения чертежей хранятся у изготовителя. 6.16 Сварка 6.16.1 Общие требования к сварке 6.16.1.1 Требования настоящего подраздела распространяются на сварку конструкций резервуаров при изготовлении и монтаже. 6.16.1.2 Сварку конструкций резервуаров следует выполнять в соответствии с СТБ 1355, СТБ ЕN 287-1, СТБ ISO 15609-1, СТБ ISO 15613, СТБ ISO 15614-1, СТБ ЕН 719, СТБ ЕН 1418, ГОСТ 2601, ГОСТ 9467 и утвержденной технологической документацией, в которой должны быть предусмотрены: — наиболее эффективные способы сварки соединений с учетом их пространственного положения; — режимы сварки и указания по технике сварки, которые должны обеспечить необходимый уровень механических свойств сварных соединений, а также получение требуемых структур металла шва и околошовных зон; — сварочные материалы, удовлетворяющие требованиям чертежей марки КМ; — последовательность сварки и порядок выполнения сварных швов, обеспечивающих минимальные деформации и перемещения свариваемых элементов; — конкретные указания по закреплению деталей перед сваркой; — мероприятия, исключающие образование прожогов, смещение шва от его оси; — мероприятия, направленные на снижение сварочных деформаций; — необходимая технологическая оснастка и оборудование для выполнения сварных соединений; — допускаемая температура металла, при которой возможна сварка соединений без их подогрева, а также допустимая скорость ветра в зоне сварки; — указания по технологии производства сварочных работ в зимних условиях (если работы выполняются в зимний период). 6.16.1.3 При изготовлении и монтаже металлоконструкций резервуаров применяются следующие виды сварки: — механизированная дуговая сварка плавящимся электродом в среде защитного газа; — автоматическая дуговая сварка плавящимся электродом под флюсом; — автоматическая дуговая сварка плавящимся электродом в среде защитного газа; — механизированная дуговая сварка самозащитной порошковой проволокой; — механизированная дуговая сварка самозащитной порошковой проволокой в среде защитного газа; — ручная дуговая сварка. 6.16.1.4 Применяемые способы и технология сварки конструкций резервуаров должны обеспечивать: — высокую производительность и экономическую эффективность сварочных процессов; — высокий уровень однородности и сплошности металла сварных соединений с учетом требований прочности, пластичности, твердости, ударной вязкости и хладостойкости; — минимальный уровень деформаций свариваемых конструкций. 6.16.1.5 Способы сварки различных элементов резервуара рекомендуется выбирать в соответствии с таблицей 6.15. Таблица 6.15 Элемент конструкции Рекомендуемый способ сварки Стыковые соединения окраек днища Механизированная дуговая сварка плавящимся электродом в среде защитного газа Соединения элементов центральной части днища, понтонов и плавающих крыш Механизированная дуговая сварка плавящимся электродом в среде защитного газа. Автоматическая дуговая сварка плавящимся электродом под флюсом. Механизированная дуговая сварка самозащитной порошковой проволокой Вертикальные соединения стенки (полистовая сборка) Механизированная дуговая сварка плавящимся электродом в среде защитного газа. Механизированная дуговая сварка самозащитной порошковой проволокой в среде защитного газа Горизонтальные соединения стенки (полистовая сборка) Автоматическая дуговая сварка плавящимся электродом под флюсом. Механизированная дуговая сварка плавящимся электродом в среде защитного газа. Автоматическая дуговая сварка плавящимся электродом в среде защитного газа Соединения рулонируемых полотнищ Автоматическая дуговая сварка плавящимся электродом под флюсом. Механизированная дуговая сварка плавящимся электродом в среде защитного газа Монтажные соединения стенки (сборка из рулонируемых полотнищ) Механизированная дуговая сварка плавящимся электродом в среде защитного газа. Механизированная дуговая сварка самозащитной порошковой проволокой. Ручная дуговая сварка Соединения сопряжения стенки с днищем, уторные швы Механизированная дуговая сварка плавящимся электродом в среде защитного газа. Механизированная дуговая сварка самозащитной порошковой проволокой. Автоматическая дуговая сварка плавящимся электродом под флюсом Соединения люков, патрубков, усиливающих листов на стенке и крыше Механизированная дуговая сварка плавящимся электродом в среде защитного газа. Ручная дуговая сварка Сварные соединения каркаса крыши, опорных колец и колец жесткости Механизированная дуговая сварка плавящимся электродом в среде защитного газа. Ручная дуговая сварка Соединения настила крыши Механизированная дуговая сварка плавящимся электродом в среде защитного газа. Механизированная дуговая сварка самозащитной порошковой проволокой

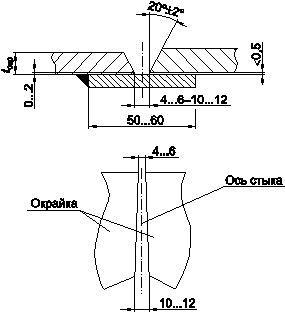

6.16.1.6 Так как использование ручной дуговой сварки может приводить к повышенным сварочным деформациям, а также сравнительно низкой производительности, этот способ сварки должен применяться при нецелесообразности применения механизированной и автоматической сварки. 6.16.1.7 Предусмотренные чертежами марки КМ способы сварки и сварочные материалы должны обеспечивать свойства металла сварного шва и околошовной зоны не ниже свойств основного металла. 6.16.1.8 В чертежах марки КМ должны указываться способы сварки и типы сварочных материалов по действующим ТНПА. Конкретные марки сварочных материалов, применяемых при производстве работ, должны соответствовать требованиям чертежей марки КМ и устанавливаются в проекте производства сварочных работ. 6.16.1.9 Перед началом сварки должно быть проверено качество сборки соединяемых элементов, а также состояние стыкуемых кромок и прилегающих к ним поверхностей, при сборке не допускается подгонка кромок ударным способом или местным нагревом. 6.16.1.10 До начала сварочных работ любые соединения резервуаров должны фиксироваться 6.16.1.11 Кромки свариваемых элементов в местах расположения швов и прилегающие к ним поверхности шириной не менее 20 мм при ручной или механизированной дуговой сварке и не менее 50 мм при автоматизированных видах сварки, а также места примыкания начальных и выводных планок необходимо зачищать с удалением ржавчины, жиров, краски, грязи, влаги и т. п. 6.16.1.12 Прихватки, предназначенные для соединения свариваемых деталей, должны располагаться в местах расположения основных швов. Размеры сечения прихваток должны быть минимально необходимыми для обеспечения расплавления их при наложении швов проектного сечения. Наложение шва поверх прихваток допускается производить только после зачистки последних от шлака 6.16.1.13 При сварке резервуарных конструкций в зимнее время необходимо систематически контролировать температуру металла и, если расчетная скорость охлаждения металла шва превышает допускаемое значение для данной марки стали, необходимо организовать предварительный, сопутствующий или послесварочный подогрев свариваемых кромок. Требуемая температура и схема подогрева должны быть определены в ППР. Как правило, при осуществлении подогрева кромок следует нагревать металл на всю толщину в обе стороны от стыка на ширину 100 мм. Контроль температуры подогрева следует выполнять термокрасками, термокарандашами, контактным термопарным термометром, оптическим пирометром. При сварке в зимнее время, независимо от температуры воздуха 6.16.1.14 При применении способов сварки с открытой дугой в зоне производства сварочных работ следует систематически контролировать скорость ветра. При превышении допускаемой скорости ветра, значение которой указывается в ППР, сварочные работы должны быть прекращены или устроены соответствующие защитные укрытия. 6.16.1.15 Не допускается выполнение сварочных работ по поверхностям или соединениям, покрытым влагой, маслом, скоплениями окалины, шлака или другого рода загрязнениями. Не допускается выполнение сварочных работ на резервуаре во время дождя, снегопада, если кромки элементов, подлежащих сварке, не защищены от попадания влаги в зону сварки. 6.16.1.16 Все сварные соединения на днище и стенке резервуаров при ручной или механизированной сварке должны выполняться, как правило, не менее чем в два слоя. Каждый слой сварных швов должен проходить контроль внешним осмотром, а обнаруженные дефекты должны устраняться. Не допускается возбуждать дугу и выводить кратер на основной металл за пределы шва. 6.16.1.17 Удаление дефектных участков сварных швов должно выполняться механическим методом (шлифмашинками или пневмозубилом) или воздушно-дуговой строжкой с последующей зашлифовкой поверхности реза. 6.16.1.18 Заварку дефектных участков сварных швов следует выполнять способами и материалами, предусмотренными технологией. Исправленные участки сварного шва должны быть подвергнуты повторному контролю внешним осмотром или физическими методами. Если в исправленном участке вновь будут обнаружены дефекты, ремонт сварного шва должен выполняться при обязательном контроле всех технологических операций руководителем сварочных работ. Выполнение троекратного ремонта сварных соединений в одной и той же зоне основных конструкций группы А должно согласовываться с разработчиком технологии. 6.16.1.19 Удаление технологических приспособлений, закрепленных сваркой к стенке резервуара, должно производиться, как правило, механическим способом или кислородной резкой с последующей зачисткой мест их приварки заподлицо с основным металлом и контролем качества поверхности в этих зонах. Вырывы основного металла или подрезы в указанных местах недопустимы. 6.16.1.20 После сварки швы и прилегающие зоны должны быть очищены от шлака и брызг металла. 6.16.1.21 В конструкциях резервуаров применяются стыковые, нахлесточные и тавровые типы сварных соединений. Конструкции сварных соединений и геометрические параметры сварных швов должны соответствовать ГОСТ 14771, ГОСТ 5264, ГОСТ 8713, ГОСТ 16037, ГОСТ 23518, ГОСТ 11533, ГОСТ 11534, ГОСТ 11969, ГОСТ 19521 и настоящему техническому кодексу. 6.16.1.22 В чертежах марки КМ следует приводить ссылку на соответствующий ТНПА для обозначения типоразмеров сварных соединений и размеров сварных швов. 6.16.1.23 Условное обозначение сварных швов должно соответствовать ГОСТ 2.312. Для сварки самозащитной порошковой проволокой допускается применять конструктивные элементы сварных соединений по ГОСТ 14771, при этом зазор между свариваемыми элементами в стыковых соединениях должен быть увеличен в 2 раза по сравнению со сваркой в среде защитных газов. В случае применения сварного соединения, не указанного в ТНПА, его конструктивные размеры и размеры сварного шва должны быть указаны в чертежах марки КМ. 6.16.1.24 Разделка кромок сварного соединения выбирается в зависимости от применяемого метода сварки. 6.16.1.25 Расстояния между сварными швами, упомянутые в тексте настоящего технического кодекса и указываемые в чертежах марки КМ, принимаются как расстояния между их осями, определяемыми по ГОСТ 11969. 6.16.1.26 Односторонние стыковые сварные соединения без применения остающейся или съемной подкладки должны выполняться с подваркой корня шва с обратной стороны. 6.16.1.27 Швы, обеспечивающие герметичность конструкции резервуара, должны быть непрерывными и не иметь сквозных дефектов. 6.16.1.28 Для деталей толщиной 4 мм катет должен быть равен толщине детали, для деталей большей толщины катет углового шва определяется расчетом или конструктивно. Максимальные катеты угловых сварных швов, не подтвержденные расчетом, не должны превышать 1,2 толщины более тонкой детали в соединении. 6.16.1.29 Выпуклость или вогнутость углового шва не должна превышать более чем на 20 % катет шва. 6.16.1.30 Предельные отклонения катета углового шва от номинального значения должны быть следующими: уменьшение — не более 1,0 мм; увеличение: не более 1,0 мм — для катетов до 5 мм включ. 6.16.1.31 Минимальные катеты угловых швов должны быть следующими: — для деталей толщиной 4 мм — 3 мм; — для деталей толщиной 5 мм и более — не менее чем 1/3 более тонкой детали в соединении, но не менее 4 мм. Данное требование не распространяется на размер шва приварки настила легкосбрасываемой крыши к верхнему кольцевому элементу стенки. 6.16.1.32 Для предотвращения образования концентрации напряжений необходимо предусматривать плавное сопряжение шва с основным металлом. 6.16.1.33 Нахлесточное соединение, сваренное сплошным швом с одной стороны, допустимо только для соединений днища и листов крыши. 6.16.1.34 Наличие прихваточных швов в законченной конструкции не допускается. 6.16.2.1 Окрайки днища должны собираться между собой с клиновидным зазором, равным от 4 до 6 мм по наружному контуру и от 10 до 12 мм по внутреннему контуру, и свариваться односторонними стыковыми швами на остающейся подкладке толщиной 4 мм и шириной от 50 до 60 мм (рисунок 6.24). Длина подкладки должна превышать длину сварного шва на 30 мм во внутреннюю и наружную стороны.

|

||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 59; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.009 с.) |