Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Металлорежущие станки, приспособления, режущий и мерительный инструментыСодержание книги

Поиск на нашем сайте

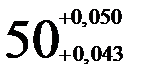

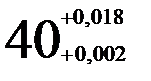

Станки, на которых будет вестись обработка: - токарный станок – для обработки наружных поверхностей; - центровальный – для выполнения центровых отверстий; - вертикально – фрезерный – для фрезерования шпоночного паза; - кругло – шлифовальный – для шлифования поверхностей D1 и D2. Необходимыми приспособлениями являются станочные приспособления, обеспечивающие обработку вала в центрах, и призмы для установки детали на вертикально – фрезерный станок для фрезерования шпоночного паза, поэтому необходимые приспособления: - центр упорный по ГОСТ 18259 – 72 - центр вращающийся по ГОСТ 8742 – 75 - поводковая планшайба - призмы зажимные Перечень режущего инструмента необходимого для обработки вала: - резец подрезной - резец проходной - резец канавочный - резец фасочный - центровка - фреза шпоночная - абразивные круги Если диаметр обрабатываемой детали лежит в пределах от 20мм до 100мм, то справочник технолога рекомендует державки резцов с пластинами из твердого сплава и быстрорежущих сталей 16×25мм, 25×25мм, 25×40мм. Для чернового точения при непрерывном резании, для отрезки и точения канавок рекомендуются пластины из твердого сплава Т15К6. Для точного точения при непрерывном резании углеродной и легированной стали рекомендуется материал твердого сплава Т30К4. Для фрезерования шпоночного паза выбираем шпоночную фрезу (таблица 9) с цилиндрическим хвостовиком по ГОСТ 9140 – 78 с диаметром режущей части d = 14мм и длинной режущей части 16мм. Форму и размеры абразивного круга определяем по паспортным данным выбранного шлифовального станка. Для предварительного и окончательного шлифования закаленных стальных поверхностей (Ra = 2,5-0,63 мкм) рекомендуются круги с зернистостью 32 и 25. Для круглого наружного шлифования в центрах используют абразивные круги 15А, 23А32. Для получения требуемой шероховатости равной Ra = 0,8 мкм рекомендуется скорость вращения круга 30-45 м/с, а скорость вращения детали 25-35 м/мин. Поскольку изготовление вала относится к единичному производству, то для измерений целесообразно использовать универсальные измерительные приборы. При выполнении предварительных операций по обработке вала размеры диаметров можно контролировать микрометром. Линейные размеры вала можно измерять штангенциркулем. Ширину шпоночного паза можно контролировать пазовым калибром. Диаметры D1 и D2 должны быть обработаны с высокой точностью. Поэтому на стадии чистового шлифования этих поверхностей целесообразно использовать специальную скобу с активным контролем т.е. одна из пяток скобы подвижная и ее перемещение фиксирует индикатор часового типа с ценой деления шкалы 0,002мм. Номинальный размер вала между пятками скобы устанавливают используя плоскопараллельные концевые меры длинны. Шероховатость поверхностей можно оценивать сравнением с образцами шероховатостей цилиндрических поверхностей, которые выпускают по ГОСТ 9378 – 93. 2.3 Определение припусков и размеров при выполнении промежуточных операций Для получения высокой точности размеров диаметров D1 и D2 необходимо строго придерживаться рекомендации по технологии изготовления. Операции для этих поверхностей должны включать: - черновое точение - чистовое точение - термообработку - предварительное шлифование - чистовое шлифование До разработки техпроцесса изготовления вала необходимо для этих поверхностей определить припуски и размеры при промежуточных операциях. Примем общий припуск на шлифование 0,6 – 0,8мм. Разобьем этот припуск на две части примерно в отношении 1:3 т.е. на чистовое шлифование припуск 0,15 – 0,2мм, а на предварительное 0,4 – 0,6мм. Припуск на чистовое точение примем 0,6 – 0,8мм. В таблице 1 приведены припуски и размеры при промежуточных операциях для этих поверхностей D1 и D2: Таблица 1 – Припуски и размеры при промежуточных операциях для поверхностей D1 и D2

В данной работе не рассматриваются вопросы расчетов режимов резания, но следует отметить следующие особенности. Принято, что заготовки деталей получаем отрезкой от прутка диаметром 60 мм. На предварительных токарных операциях требуется снимать много металла. Как следует из вышеприведенной таблицы припуск на черновое точение поверхности D1 составляет 8,4 мм, а поверхностей D2 18,4 мм. При черновом точении стальных деталей диаметром 60-100 мм, если нет ограничений по мощности станка и жесткости системы СПИД, рекомендуется глубина резания 5-8 мм и подача 0,5-0,9 мм/оборот. Но при установке детали на станок в центрах вращение детали осуществляется через план-шайбу и хомутик. В этом случае существенно ограничивается усилие резания. Поэтому черновое точение будем осуществлять зажимая по наружному диаметру в шпинделе станка левую сторону детали и поджимая правый торец вращающимся центром, установленным в заднюю бабку станка. Это позволит вести черновое точение с рекомендуемыми глубиной резания и подачей. Все остальные операции – чистовое точение, подрезка торцев, точение фасок, шлифование будут осуществляться в центрах, что обеспечит высокую точность размеров. Линейные размеры, т.е. на какой длине вала снимаем металл, определяем по чертежу детали и оставляем припуск на подрезку торца.

|

||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 43; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.17.137 (0.007 с.) |