Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование гладких калибровСодержание книги

Поиск на нашем сайте

ПРОЕКТИРОВАНИЕ ГЛАДКИХ КАЛИБРОВ

Методическое указания по выполнению РГР по курсу «Метрология, стандартизация и сертификация» для студентов специальности 180103.65 «Судовые энергетические установки»

Астрахань

Составители: Ангелло Г.Н., Приходько Б.С., Щербакова Л.К. – доценты кафедры технологии металлов АГТУ.

Рецензент: Рубан А.Р. – доцент кафедры «Судостроение и энергетические комплексы морской техники»

Проектирование гладких рабочих калибров: Метод. указания по выполнению РГР по курсу «Метрология, стандартизация и сертификация» для студентов специальности 180103.65 «Судовые энергетические установки» / АГТУ: 2011. – 28 с., 13 табл., 9 илл.

Методические указание утверждены на заседании методического совета института морских технологий, энергетики и транспорта «__»_____2011 г. протокол №.

© Астраханский государственный технический университет

Содержание Введение 3 Требования к оформлению РГР 4 Исходные данные 5 1. Задача 1. Расчет вероятности зазора и натяга 6 1.1. Рекомендации по решению задачи 1 6 1.2. Методика выполнения расчета задачи 1 7 2. Задача 2. Расчет исполнительных размеров рабочих калибров 8 2.1. Рекомендации по решению задачи 2 8 2.2. Методика выполнения расчета задачи 2 9 3. Пример выполнения РГР 10 3.1. Пример решения задачи 1 10 3.2. Пример решения задачи 2 12 Рекомендуемая литература 15 Приложения 16

Введение При изучения курса МСС выполняется расчетно-графическая работа, которая преследует цель: - систематизировать и закрепить теоретические знания, полученные студентами при прослушивании лекций и в процессе самостоятельной работы с учебной и справочной литературой; - овладеть практическими навыками по решению конкретных инженерных задач. В данных методических указаниях (МУ) приводятся варианты заданий и требования к их содержанию и оформлению, последовательность, методика и примеры решения задач по контролю точности размеров и формы деталей машин. МУ содержат сведения по нормативно-технической документации, способствующие успешному выполнению РГР в условиях ограниченных возможностей библиографического поиска.

Требования к оформлению РГР РГР выполняется рукописно или на компьютере в виде расчетно-пояснительной записки и графической части на стандартных листах писчей бумаги формата А4. Титульный лист работы выполняется по форме, приведенной в Приложении 1.

При решении рекомендуется пользоваться справочной и нормативной литературой или справочными данными, приведенными в приложениях данной работы. В конце работы необходимо привести перечень использованной литературы, в том числе и методических указаний. При пояснениях к расчетам следует давать ссылки на литературные источники с указанием номеров таблиц, графиков, страниц, стандартов и т.д. При выполнении РГР следует давать краткие пояснения к расчету со ссылками на использованные источники и нормативно-техническую документацию с указанием номеров таблиц, формул, страниц. Исходные данные Задано сопряжение с переходной посадкой ступицы зубчатого колеса с валом. Варианты исходных данных представлены в таблице 1. Для заданной переходной посадки необходимо решить две задачи:

Задача 1. Расчет вероятности получения зазора и натяга.

Задача 2. Спроектировать калибры для контроля размеров и формы деталей соединения.

Таблица 1. Исходные данные к РГР

Задача 1. Расчет вероятности зазора и натяга В переходной посадке гладкого соединения Расчет выполняется в следующем порядке: - рассчитать вероятность получения зазоров и натягов; - построить схему расположения полей допусков с указанием предельных зазоров и натягов; - вычертить кривую нормального распределения случайных величин с графическим определением вероятности; - сравнить расчетные и вероятностные максимальные зазоры и натяги.

Рекомендации по решению задачи 1.

Переходные посадки используют в неподвижных разъемных соединениях для лучшего центрирования деталей, которые могут периодически разбираться (например, при ремонте). Эти посадки характеризуются малыми зазорами и натягами, что позволяет собирать детали при небольших усилиях.

Как правило, переходные посадки применяют с дополнительным креплением соединяемых деталей шпонками, штифтами, винтами и др. Так как натяги, получаемые в переходных посадках имеют относительно малую величину, поэтому детали не требуют проверки на прочность и выбор посадок чаще всего производится по аналогии с известными и хорошо работающими соединениями. Расчеты выполняются в основном как проверочные, чаще всего по определению вероятности получения зазоров и натягов в соединении. При расчете вероятностей зазоров и натягов принимают, что распределение отклонений вала и отверстия при изготовлении подчиняется нормальному закону. Тогда распределение зазоров и натягов тоже будет подчиняться нормальному закону, а вероятности их получения определяются площадями под кривой нормального распределения (кривой Гаусса). Эти вероятности можно определить с помощью интегральной функции вероятности Ф(z). Задача 2. Расчет исполнительных размеров Рабочих калибров Для заданной посадки соединения следует: - рассчитать предельные и исполнительные размеры рабочих калибров (пробок и скоб) для контроля годности деталей; - изобразить схемы полей допусков контролируемых деталей и калибров. - выполнить рабочие чертежи калибров с нанесением габаритных и исполнительных размеров, параметров шероховатости рабочих поверхностей, допусков формы и маркировки.

Рекомендации по решению задачи 2.

Детали массового производства с допусками от 6 до 18 квалитетов часто контролируются калибрами. Калибрами можно определить лишь годность проверяемого размера, но нельзя измерить его. Предельные отклонения и допуски гладких рабочих калибров нормированы ГОСТ 24853-81, в нем же приводится методика расчета исполнительных размеров калибров. При простановке исполнительных размеров калибров на чертежах следует иметь в виду, что для калибров-пробок в качестве исполнительного берется наибольший предельный размер с отрицательным нижним отклонением, равным допуску на изготовление калибра (как для основного вала). Для калибров-скоб – наименьший предельный размер с положительным верхним отклонением, равным допуску (как для основного отверстия). Маркировка калибра соответствует обозначению размера и поля допуска контролируемой детали.

Методика выполнения расчета задачи 2 2.1. Для каждой детали заданного соединения по предельным отклонениям, определенным в п.1.1, строятся схемы расположения полей допусков.

2.2. В соответствии с ГОСТ 24853-81 (Приложение 5) выбираются параметры для построения схемы полей допусков калибров и допуски формы калибров: H и H1 - допуски на изготовление калибров, соответственно пробки и скобы; Z и Z1 – отклонения середины поля допуска на изготовление проходных калибров, соответственно пробки и скобы; Y и Y1 - допустимые выходы размеров изношенных проходных калибров за границу поля допуска контролируемых деталей.

2.3. По формулам, приведенным в ГОСТ 24853-81 (Приложение 6), рассчитываются размеры предельных и изношенных калибров, а также исполнительные размеры калибров: ПРmax, ПРmin, ПРизн , ПРисп,, НЕmax, НЕmin, НЕисп .

2.4. Определяются основные размеры и конструктивные формы калибров (по рекомендациям ГОСТ 14807-69...14827-69 и ГОСТ 18358-73...18368-73 или из Приложений 7 и 8), по которым составляются чертежи конструкций калибров.

Пример выполнения РГР Пример решения задачи 1 Исходные данные Задано соединение с переходной посадкой: ∅ 45H7/k6. Решение 1. Определяем предельные отклонения размеров деталей соединения (из Приложений 2 и 3): 45H7/k6 → ES = +0,025; EI = 0; es = +0,018; ei = +0,002. 2. Рассчитываем предельные и средний зазоры соединения: Smax = ES – ei = 0,025 – 0,002 = +0,023; Smin = EI – es = 0 – 0,018 = -0,018;

3. Определяем допуски вала и отверстия и среднее квадратичное отклонение размеров отверстия, вала и посадки: TD = ES – EI = 0,025 – 0 = 0,025; Td = es – ei = 0,018 – 0,002 = 0,016.

4. Определяем предел интегрирования – Z:

5. По значению Z = 0,52 определяем функцию Ф(z) (из Прилож.4): Ф (Z = 0,52) = 0,1985. 6. Рассчитываем вероятность и процент зазоров в соединении: - вероятность зазоров: p(S) = 0,5 + Ф(z) = 0,5 + 0,1985 = 0,6985; - процент зазоров: P(S) = p(S) · 100% = 0,6985 · 100 = 69,85 %. 7. Рассчитываем вероятность и процент натягов в соединении: - вероятность натягов: p(N) = 0,5 - Ф(z) = 0,5 – 0,1985 = 0,3015; - процент натягов: P(N) = p(N) · 100% = 0,3015 · 100 = 30,15 %. 8. Рассчитываем вероятностные максимальные значения зазора и натяга:

Рис.1. Схема полей допусков деталей заданного соединения.

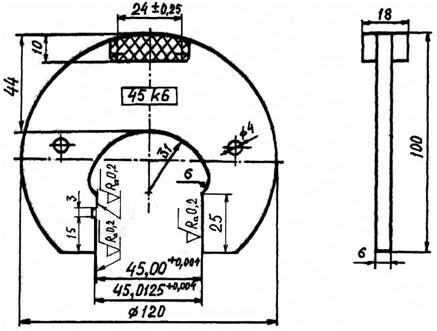

Рис.2. Кривая нормального закона распределения вероятности зазоров и натягов в заданной посадке Пример решения задачи 2. Исходные данные Для контроля размера и формы вала и отверстия ступицы зубчатого колеса Ø 45H7/k6 (см. пример выполнения задачи 1) спроектировать рабочие предельные калибры (пробку и скобу).

Решение 1. По ГОСТ 25437-82 (из Прилож. 2 и 3) определяются предельные отклонения размеров деталей соединения Ø 45H7/k6: - отверстие ступицы Ø 45H7 → ES = +0,025; EI = 0; - цапфа вала Ø 45k6 → es = +0,018; ei = +0,002.

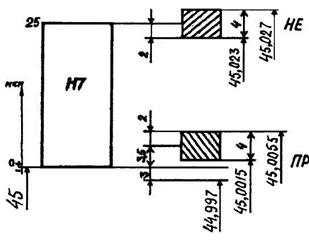

2. Строим расчетные схемы расположения полей допусков контролируемых деталей и калибров (рис.3 и 4). По ГОСТ 24853-81 (из Прилож.5) выбираются параметры для построения схемы полей допусков калибров и допуски формы калибров: - дляпробки Ø 45H7: Н = 0,004; Z = 0,0035; Y = 0,003; - для скобы Ø 45k6: Н1 = 0,004; Z1 = 0,0035; Y1 =0,003.

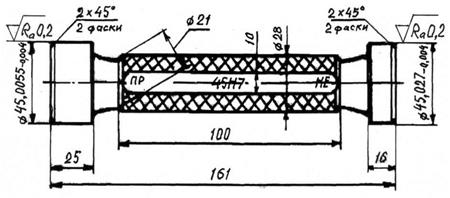

3. Рассчитываем размеры предельных и изношенных калибров, а также исполнительные размеры калибров (по формулам из Приложения 6): а) размеры калибра-пробки: Р-ПРmax = D + EI + Z + H/2 = 45 + 0 + 0,0035 + 0,002 = 45,0055; Р-ПРmin = D + EI + Z – H/2 = 45 + 0 + 0,0035 – 0,002 = 45,0015; Р-ПРизн = D + EI – У = 45 + 0 – 0,003 = 44,997; Р-ПРисп = (Р-ПРmax)- Н = 45,0055 -0,004 ; Р-НЕmax = D + ES + H/2 = 45 + 0,025 + 0,002 = 45,027; Р-НЕmin = D + ES - H/2 =45 + 0,025 - 0,002 = 45,023; Р-НЕисп = (Р-НЕmax)- Н = 45,027-0,004. б) размеры калибра-скобы: Р-ПРmax = d+ es –Z1 +H1/2 = 45 +0,018 - 0,0035 +0,002 = 45,0165; Р-ПРmin = d+ es –Z1 –H1/2 = 45 +0,018 - 0,0035 - 0,002 = 45,0125; Р-ПРизн = d + es + У1 = 45 + 0,018 + 0,003 = 45,021; Р-ПРисп = (Р-ПРmin)+ Р-НЕmax = d + ei + H1/2 = 45 + 0,002 + 0,002 = 45,004; Р-НЕmin = d + ei – H1/2 =45 + 0,002 - 0,002 = 45,000; Р-НЕисп = (Р-НЕmin) + 4. По стандартам ГОСТ 14821-69 (из Прил.7) и ГОСТ 18361-73 (из Прил.8) определяем основные размеры и конструктивные формы калибров.

5. Составляем и изображаем (рис.5 и 6) чертежи конструкций калибров, на которых устанавливаем требования к шероховатости измерительных поверхностей калибров в соответствии с рекомендациями: Rа равен 10% от допуска на изготовление калибра (Н, Н1), но не более Ra = 0,2 мкм.

Рис.3. Схема полей допусков для расчета исполнительных размеров калибра-пробки.

Рис. 4. Схема полей допусков для расчета исполнительных размеров калибра-скобы.

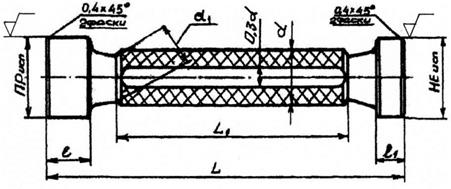

Рис.5. Эскиз калибра–пробки.

Рис.6. Эскиз калибра-скобы. Рекомендуемая литература

1. Палей М.А. и др. Допуски и посадки: Справочник: В 2-х ч. Ч.1 – 7-е изд., перераб. и доп. – Л.: Политехника, 1991. -576с.: ил. 2. ГОСТ 25347-82. ЕСДП. Рекомендуемые посадки, поля допусков и предельные отклонения линейных размеров до 3150 мм. 3. Димов Ю.В. Метрология, стандартизация и сертификация. Учебник для вузов. 2-е изд. – СПб.: Питер, 2006. – 432 с.: ил.

Приложения Приложение 1 Форма титульного листа

АСТРАХАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра технологии металлов

РАСТЕТНО-ГРАФИЧЕСКАЯ РАБОТА по курсу «МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ, СЕРТИФИКАЦИЯ»

Вариант №_____

Выполнил: ст-т (ка) гр. …….. ................................ Проверил:....................

Астрахань Год

Приложение 4 Значение функции

Приложение 5

Допуски и отклонения калибров, мкм (выборка из ГОСТ 24853–81)

Приложение 6 Для размеров от 10 до 50 мм (выборка из ГОСТ 14810 – 69)

Для размеров от 10 до 50 мм (выборка из ГОСТ 14810 – 69)

Продолжение Приложения 7 ПРОЕКТИРОВАНИЕ ГЛАДКИХ КАЛИБРОВ

Методическое указания по выполнению РГР по курсу «Метрология, стандартизация и сертификация» для студентов специальности 180103.65 «Судовые энергетические установки»

Астрахань

Составители: Ангелло Г.Н., Приходько Б.С., Щербакова Л.К. – доценты кафедры технологии металлов АГТУ.

Рецензент: Рубан А.Р. – доцент кафедры «Судостроение и энергетические комплексы морской техники»

Проектирование гладких рабочих калибров: Метод. указания по выполнению РГР по курсу «Метрология, стандартизация и сертификация» для студентов специальности 180103.65 «Судовые энергетические установки» / АГТУ: 2011. – 28 с., 13 табл., 9 илл.

Методические указание утверждены на заседании методического совета института морских технологий, энергетики и транспорта «__»_____2011 г. протокол №.

© Астраханский государственный технический университет

Содержание Введение 3 Требования к оформлению РГР 4 Исходные данные 5 1. Задача 1. Расчет вероятности зазора и натяга 6 1.1. Рекомендации по решению задачи 1 6 1.2. Методика выполнения расчета задачи 1 7 2. Задача 2. Расчет исполнительных размеров рабочих калибров 8 2.1. Рекомендации по решению задачи 2 8 2.2. Методика выполнения расчета задачи 2 9 3. Пример выполнения РГР 10 3.1. Пример решения задачи 1 10 3.2. Пример решения задачи 2 12 Рекомендуемая литература 15 Приложения 16

Введение При изучения курса МСС выполняется расчетно-графическая работа, которая преследует цель: - систематизировать и закрепить теоретические знания, полученные студентами при прослушивании лекций и в процессе самостоятельной работы с учебной и справочной литературой; - овладеть практическими навыками по решению конкретных инженерных задач. В данных методических указаниях (МУ) приводятся варианты заданий и требования к их содержанию и оформлению, последовательность, методика и примеры решения задач по контролю точности размеров и формы деталей машин. МУ содержат сведения по нормативно-технической документации, способствующие успешному выполнению РГР в условиях ограниченных возможностей библиографического поиска.

Требования к оформлению РГР РГР выполняется рукописно или на компьютере в виде расчетно-пояснительной записки и графической части на стандартных листах писчей бумаги формата А4. Титульный лист работы выполняется по форме, приведенной в Приложении 1. При решении рекомендуется пользоваться справочной и нормативной литературой или справочными данными, приведенными в приложениях данной работы. В конце работы необходимо привести перечень использованной литературы, в том числе и методических указаний. При пояснениях к расчетам следует давать ссылки на литературные источники с указанием номеров таблиц, графиков, страниц, стандартов и т.д. При выполнении РГР следует давать краткие пояснения к расчету со ссылками на использованные источники и нормативно-техническую документацию с указанием номеров таблиц, формул, страниц. Исходные данные Задано сопряжение с переходной посадкой ступицы зубчатого колеса с валом. Варианты исходных данных представлены в таблице 1. Для заданной переходной посадки необходимо решить две задачи:

Задача 1. Расчет вероятности получения зазора и натяга.

Задача 2. Спроектировать калибры для контроля размеров и формы деталей соединения.

Таблица 1. Исходные данные к РГР

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1059; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.116.77 (0.014 с.) |

9. В графической части (Прилож. 9) изображаем схему расположения полей допусков деталей соединения с указанием числовых значений отклонений размеров, величин зазора и натяга (рис.1) и строим кривую Гаусса с расчетными значениями (рис.2).

9. В графической части (Прилож. 9) изображаем схему расположения полей допусков деталей соединения с указанием числовых значений отклонений размеров, величин зазора и натяга (рис.1) и строим кривую Гаусса с расчетными значениями (рис.2).

= 45,0125+0,004;

= 45,0125+0,004;  = 45,00+0,004.

= 45,00+0,004.

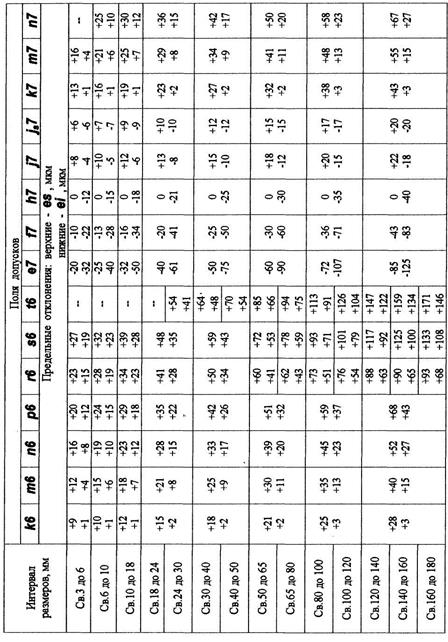

Приложение 2

Приложение 2  Продолжение Приложения 2

Продолжение Приложения 2 Продолжение Приложения 2

Продолжение Приложения 2 Приложение 3

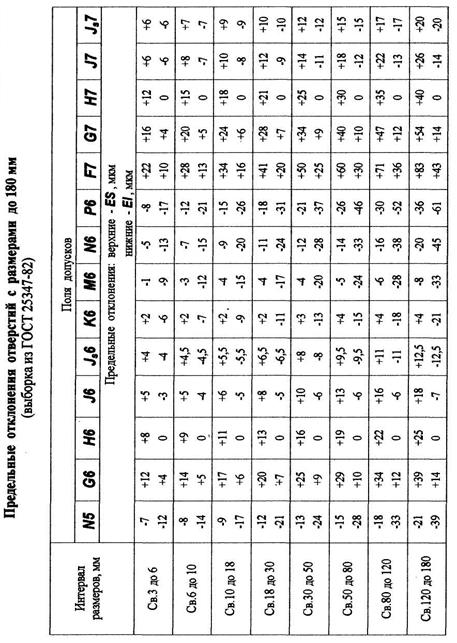

Приложение 3  Продолжение Приложения 3

Продолжение Приложения 3 Продолжение Приложения 3

Продолжение Приложения 3