Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Из рядовых, конструкционных углеродистых и низколегированныхСодержание книги

Поиск на нашем сайте

Марок стали Холоднокатаная продукция из рядовых, конструкционных углеродистых и низколегированных сталей, в том числе и предназначенная для автомобильной промышленности, является основной для НСХП. Главными параметрами технологии производства этого вида продукции являются режим обжатий, удельные натяжения полосы в межклетевых промежутках и между разматывателями и первой клетью НСХП, а также последней клетью и моталкой, скоростные условия прокатки, тепловой режим работы стана, профилирование и текстурирование прокатных валков. Режим обжатий При определении как суммарного относительного обжатия, так и частных относительных обжатий следует учитывать то, что непосредственно при холодной прокатке после обжатия полосы рекристаллизации её структуры не происходит. То есть, каждое следующее обжатие полосы будет происходить при наличии увеличивающегося наклепа металла. Поэтому общее относительное обжатие будет зависеть от марки стали (механических свойств подката), числа клетей на НСХП, типа применяемой технологической смазки. В табл.27 представлены цифры суммарных и частных относительных обжатий металла на НСХП, отражающие мировую практику работы таких станов. Таблица 27 Суммарные и частные относительные обжатия по клетям непрерывных станов холодной прокатки

В табл.28 и 29 приведены режимы обжатий при прокатке полос на четырех- и пятиклетевых НСХП. Распределение обжатий по клетям непрерывного стана производят по двум принципиально различным схемам. По первой схеме относительные обжатия уменьшают от первой к последней клети. При таком распределении обжатий обеспечиваются максимальные обжатия при относительно больших толщинах ненаклепанного либо мало наклепанного металла. Уменьшенные обжатия в последней клети обеспечивают получение полос с минимальной неплоскостностью и разнотолщинностью. Эту схему применяют при прокатке относительно толстых полос. По второй схеме обжатия от первой к последней клети увеличиваются. По этой схеме работают современные четырех- и пятиклетевые станы при прокатке тонких полос. Таблица 28 Режим обжатий при прокатке полос на непрерывных четырехклетевых станах холодной прокатки 17001)

Таблица 29 Режим обжатий при прокатке полос из кипящей стали на пятиклетевом стане 2030 ОАО НЛМК

Межклетевые натяжения полосы Межклетевые натяжения полосы уменьшают силу прокатки, упругую деформацию валков и клети, стабилизируют процесс прокатки и позволяют увеличить обжатие металла. Удельные натяжения по межклетевым промежуткам НСХП устанавливают в функции условного предела текучести прокатываемого металла (sТ) с учетом соответствующего его наклепа. Практикой установлено, что величина среднего удельного натяжения полосы не должна превышать 0,4sТ. В реальных условиях для уменьшения обрывности полос уровень межклетевых натяжений снижают в последнем межклетевом промежутке до (0,2-0,3)sТ. В табл.30 приведены значения полных межклетевых натяжений полос на стане 2030 ОАО НЛМК. Таблица 30 Межклетевые натяжения при прокатке полос на стане 2030 ОАО «НЛМК»

На НСХП 1700 ОАО «ММК им.Ильича» из условия наиболее эффективного воздействия на планшетность полосы и исключения ее порыва при прокатке под совместным действием приложенных натяжений и внутренних продольных напряжений предложено определять уровень межклетевых удельных натяжений по зависимостям, представленным в табл.31. Таблица 31 Межклетевые удельные натяжения НСХП 1700 ОАО «ММК им.Ильича»

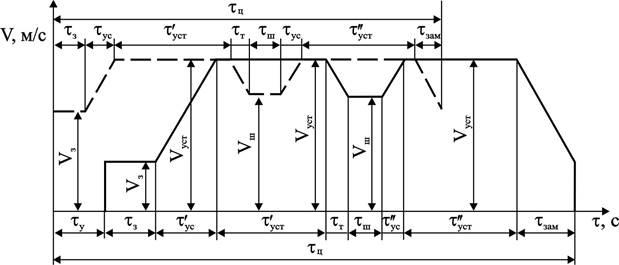

При смотке прокатанной полосы величина натяжения должна обеспечивать сохранность рулона при последующей транспортировке и предотвращать сваривание контактирующих витков рулона при отжиге в колпаковых печах. Поэтому при прокатке углеродистых сталей оптимальную величину удельных натяжений при смотке устанавливают в пределах 35-45 МН/м2. При выборе режима смотки учитывают, что на него влияют толщина полосы, профиль и форма полосы и шероховатость её поверхности. Скоростной режим прокатки Одной из важных характеристик СХП является скоростной режим прокатки. На четырехклетевых НСХП скорость максимально составляет 25, на пятиклетевых 30, а на шестиклетевых 40-41 м/с. Как показала практика, дальнейшее увеличение скорости прокатки нецелесообразно, так как при усложнении механического оборудования и систем автоматики эти затраты не окупаются увеличением производительности НСХП. В зависимости от характера работы НСХП, массы горячекатаных рулонов, характеристик оборудования и электропривода скоростной режим прокатки существенно изменяется. На рис.104 показана циклограмма холодной прокатки рулонов на непрерывном стане порулонной прокатки и на стане бесконечной холодной прокатки.

Рис.104. Циклограмма прокатки полосы на НСХП порулонной прокатки (сплошная линия) и на НСХП бесконечной прокатки (пунктирная линия) Укрупнение рулонов производят при небольшой массе слябов, из которых получают подкат на ШСГП. При массе слябов 6-7 т из непрерывной полосы, проходящей в НТА, формируют рулон-подкат для НСХП из 3-4 горячекатаных подкатов-полос. При массе слябов 15-18 т - из двух подкатов, при массе 36-45 т - из одного. На рис.104 принят двухполосный рулон-подкат. За начало цикла на НСХП порулонной прокатки принят момент выхода заднего конца предыдущего рулона из рабочих клетей. Далее следуют периоды (обозначения даны в нижней части чертежа): tУ - время уборки холоднокатаного рулона с моталки и установки рулона подката на разматыватель; tЗ - время заправки переднего конца рулона в рабочие клети и на моталку с заправочной скоростью Vз; За начало цикла на стане бесконечной прокатки принят момент разрезания полосы летучими ножницами, установленными за последней рабочей клетью. Выделены периоды в цикле прокатки (обозначения даны в верхней части чертежа): tЗ - время заправки переднего конца полосы в свободную моталку (см. пунктирные линии) с одновременной смоткой заднего конца предыдущего рулона на другую моталку; t ус - время прокатки с разгоном; Аналогично строится циклограмма, если холоднокатаный рулон формируется из трех или более горячекатаных рулонов. Тогда число участков, прокатанных на скорости Vуст, будет соответствовать числу горячекатаных рулонов, прокатанных в один холоднокатаный рулон. Как видно из рис.104, при бесконечной прокатке отсутствует операция замены рулонов. Разделение полос производится на скоростях, близких к 5 м/с, что уменьшает время прокатки и повышает производительность стана. Прокатка участков полосы на переменных скоростных режимах вызывает изменение силы прокатки, межклетевых натяжений, коэффициента трения, толщину масляного клина в ПЖТ опорных валков и обусловливает непостоянство толщины полосы. Для уменьшения длины участка полосы, прокатываемого в переходных режимах, величины ускорения и замедления рекомендуется применять в пределах 1,5-3 м/с2. Энергосиловые параметры прокатки Представление об энергосиловых параметрах и конечной скорости холодной прокатки на стане 2030 ОАО НЛМК дают цифры, представленные в табл.32, которые соответствуют режимам обжатий, приведенным в табл.29. Таблица 32 Энергосиловые параметры и скорость при прокатке полос на стане 2030 ОАО НЛМК

Окончание таблицы 32

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 457; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.007 с.) |

- время прокатки первой полосы с ускорением;

- время прокатки первой полосы с ускорением;  - время прокатки первой горячекатаной полосы укрупненного рулона на установившейся скорости Vуст; tт - время прокатки с торможением перед пропуском сварного шва; tш - время прокатки участка рулона со сварным швом на скорости Vш;

- время прокатки первой горячекатаной полосы укрупненного рулона на установившейся скорости Vуст; tт - время прокатки с торможением перед пропуском сварного шва; tш - время прокатки участка рулона со сварным швом на скорости Vш;  - время прокатки второй полосы с ускорением;

- время прокатки второй полосы с ускорением;  - время прокатки второй горячекатаной полосы укрупненного рулона на установившейся скорости Vуст; tзам - время прокатки с замедлением перед выпуском заднего конца рулона из клети.

- время прокатки второй горячекатаной полосы укрупненного рулона на установившейся скорости Vуст; tзам - время прокатки с замедлением перед выпуском заднего конца рулона из клети.