Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

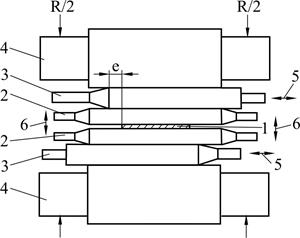

Применение шестивалковых клетейСодержание книги Поиск на нашем сайте На станах холодной прокатки В разделе 7 сообщено о применении шестивалковых клетей на ШСГП и отмечено, что они широкого распространения не получили. На СХП же они получили достаточно широкое распространение. Причем впервые шестивалковая клеть была реализована на одноклетевом реверсивном стане холодной прокатки. Осевое перемещение имели промежуточные валки (рис.107). Клеть получила название клети HCM (High Control Midle) и предназначалась только для холодной прокатки. Первая клеть такого типа применена в одноклетевом реверсивном стане холодной прокатки полос толщиной 0,25-3,2 мм и шириной 500-1270 мм из углеродистых и кремнистых сталей. Стан введен в строй в 1974 г. на заводе фирмы «Син ниппон сэйтэцу» в Явате.

Применение осевой сдвижки промежуточных валков шестивалковых клетей эквивалентно изменению скосов на опорных валках. Известно, что если протяженность контакта рабочих валков с опорными совпадает с протяженностью контакта рабочих валков с полосой, то прогиб рабочих валков точно совпадает с прогибом опорных, если же такого совпадения нет, то в клети кварто возникает изгибающий момент, действующий на рабочие валки от воздействия краевых участков опорных валков, находящихся за пределами ширины полосы. До начала применения шестивалковых клетей условия совпадения протяженности контакта рабочих валков с опорными с протяженностью контакта рабочих валков с полосой пытались обеспечить применением скосов по краям опорных валков. На станах холодной прокатки эта длина с каждой стороны бочки валка обычно составляет 100-250 мм. При изменении ширины прокатываемой полосы протяженность скосов следует менять, а это можно осуществить только перевалкой валков. В какой-то мере задачу решали за счет применения опорных валков с двойными скосами: длина наружного скоса 50-200 мм с бóльшим углом конусности, и внутреннего скоса длиной 200-350 мм - с меньшим углом конусности. Но и в этом случае добиться решения задачи на всем сортаменте прокатываемых полос не удается. В шестивалковых клетях, перемещая промежуточные валки в направлении их оси, можно изменять длину зоны контакта между рабочим и опорным валками, совмещая ее с шириной полосы. Изменением положения основания конусных участков промежуточных валков таким образом, чтобы оно совпадало с краем прокатываемых разных по ширине полос (верхнего промежуточного валка с левым краем полосы, а нижнего с правым), достигается условие равенства протяженности контакта опорного и рабочего валков. Следующим шагом стало создание клетей с осевым смещением промежуточных и рабочих валков (клети HCMW). Величину смещения промежуточных валков выбирают в зависимости от ширины прокатываемых полос. Приводными в клетях HCM и HCMW могут быть рабочие, промежуточные или опорные валки, что определяется отношением диаметра к длине бочки рабочего валка (Dр / Lр). Дальнейшим развитием клетей HCM стала разработка клетей UC (Universal Crown), оборудованных устройствами противоизгиба рабочих и промежуточных валков. Сочетание изгиба рабочих и промежуточных валков позволяет варьировать распределение коэффициентов вытяжки по ширине полосы в достаточно широких пределах и по разнообразным эпюрам. Это обеспечивает прокатку полос высокопрочных сталей с высокой плоскостностью даже при использовании больших обжатий. Шестивалковые клети разработаны также фирмами «Шлеманн-Зимаг» и «Штальверке Бохум». Особенностями конструкции этих клетей является возможность горизонтального (по направлению прокатки) перемещения рабочих валков (система Horizontal Vertical Control - HVC). Схема клети показана на рис.108. На стане применены цилиндрические рабочие валки (без исходной профилировки). Применение шестивалковых клетей при холодной прокатке позволяет - значительно улучшить плоскостность и повысить стабильность поперечного профиля полос при их прокатке и дрессировке; - уменьшить силу и момент прокатки за счет применения рабочих валков малого диаметра, а следовательно, и снизить энергозатраты; - повысить обжимную способность стана (также за счет снижения силы прокатки), что позволяет использовать более толстый подкат, а следовательно, уменьшить затраты на его производство на ШСГП; - повысить выход годного за счет уменьшения боковой обрези (становится возможным из-за снижения утонения боковых кромок холоднокатаных полос).

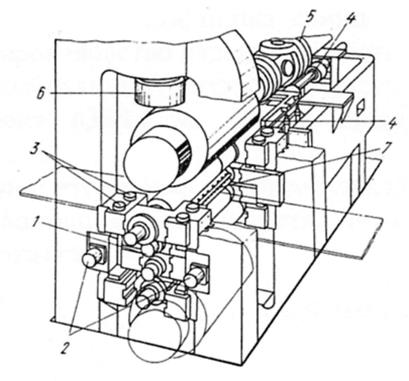

Рис.108. Схема клети НVС: 1 – рабочий валок малого диаметра; 2 – механизм горизонтального перемещения рабочих валков; 3 – устройство противоизгиба промежуточных валков; 4 – механизм осевого перемещения промежуточного валка; 5 – привод опорных валков; 6 – гидравлическое нажимное устройство; 7 – устройство многозонного охлаждения валков Недостатками шестивалковых клетей являются: - более сложная конструкция по сравнению с клетями кварто; - возникает неравномерность износа рабочих валков, что повышает толщину съема металла при переточках валков; - уменьшение диаметра рабочих валков приводит к увеличению циклов их нагружения, что повышает их расход и обусловливает увеличение числа их перевалок; - при прокатке полос максимальной ширины для данной клети (когда все валки устанавливают в один ряд) снижается возможность регулирования поперечного профиля и плоскостности полос из-за большой жесткости валкового узла.

В разделе 7 описано применение «бутылочных» валков в четырехвалковых клетях листовых станов горячей прокатки. Аналогичные валки с осевым смещением применяют и на четырех- и шестивалковых клетях СХП. При этом для расширения диапазона регулирования плоскостности полос используют системы изгиба рабочих или промежуточных валков. Существует мнение, что поскольку в клетях с осевой сдвижкой валков длина их бочек больше, чем на традиционных станах, то имеется возможность уменьшить износ рабочих валков за счет распределения его по более длинной бочке валков. С одной стороны, эти действительно так, а с другой – осевая сдвижка валков влечет за собой несимметричность нагрузки на левую и правую сторону валков, что вызывает разные межвалковые контакты и деформации валковой системы, разную нагрузку на нажимные винты, несимметричный износ валков по длине бочки, а следовательно, повышенный слой металла при переточках валков. И что еще важно, так это то, что затруднен даже ориентировочный прогноз износа поверхности валков, а следовательно, и назначение срока их эксплуатации до перевалки. Как правило, на НСХП шестивалковыми клетями оснащают две-три клети, остальные клети – четырехвалковые. Работники фирмы VAI выполнили детальный сопоставительный анализ работы четырех- и шестивалковых клетей. Рассмотрены схемы расположения шести- и четырехвалковых пятиклетевых станов холодной прокатки, показанные на рис.109. На этом же рисунке приведены размеры валков, величина их осевого смещения и сила изгиба валков. Для всех схем приняты «бутылочные» рабочие валки. Приводными являются рабочие валки. В сортамент рассмотренных станов входят следующие марки сталей: двух- и многофазные, IF высокопрочные и мягкие, конструкционные и штрипсовые, микролегированные и электротехнические. На всех станах в качестве последних приняты четырехвалковые клети. Это обосновывается тем, что применение такой клети позволяет получать высокое качество поверхности полосы с требуемой шероховатостью и можно более точно прогнозировать межперевалочные сроки валков.

Рис.109. Схемы и исходные данные для пятиклетевых НСХП с различным набором четырех- и шестивалковых клетей Выполненные математическое моделирование и анализ показали следующее: - с точки зрения возможностей четырех- и шестивалковые клети идентичны, если диаметры рабочих валков находятся в диапазоне 400-520 мм и сопоставимы; - упругое пружинение валкового комплекта шестивалковых клетей на 50% выше, чем четырехвалковых; - расход валков значительно выше у шестивалковых клетей, как за счет большего числа применяемых валков, так и за счет их осевого смещения; - капитальные затраты на шестивалковые клети примерно на 10% выше, чем на четырехвалковые. Шестивалковые клети имеют преимущества перед четырехвалковыми клетями по регулированию плоскостности полос. Следовательно, при выборе типа клетей для нового или реконструируемого прокатного стана следует делать предварительный технико-экономический анализ, на основе которого и принимать решение о целесообразности применения шестивалковых клетей и их конструктивного исполнения. Главный вывод – чем выше требования к продукции, меньше конечная толщина полосы и выше прочностные свойства металла, тем более целесообразно применение шестивалковых клетей с осевым смещением валков.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 863; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.009 с.) |

Все клети оснащены устройствами осевого смещения и изгиба рабочих валков.

Все клети оснащены устройствами осевого смещения и изгиба рабочих валков.

Шестивалковые клети оснащены устройствами изгиба рабочих и промежуточных валков, а также устройствами смещения промежуточных и рабочих валков

Шестивалковые клети оснащены устройствами изгиба рабочих и промежуточных валков, а также устройствами смещения промежуточных и рабочих валков