Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Режим обжатий металла на тлсСодержание книги Поиск на нашем сайте

Одним из главных параметров технологии на прокатных станах является режим обжатий. Его рассчитывают, исходя из параметров оборудования стана, его марочного и размерного сортамента и требований к качеству готовой продукции. Технологическими инструкциями по производству листов на ТЛС, как правило, предусмотрены величины допустимых обжатий, в зависимости от размеров слябов и раскатов, а в ряде случаев и от марки стали. В качестве примера в табл.6 и 7 приведены максимальные (допустимые) обжатия, а в табл.8 фактические обжатия металла при производстве плит и толстых листов в клетях стана 3600. В табл. 6-9 приняты обозначения: h 0, h 1 – толщина раската до и после прохода; D h – абсолютное обжатие металла при проходе; e - относительное обжатие металла в проходе; b 1 – ширина раската после прохода в горизонтальных и вертикальных валках; l 1 – длина раската.

Таблица 6 Максимальные обжатия Δh в черновой клети стана 3600 (мм) при прокатке углеродистых (слева от косой черты) и низколегированных (справа от косой черты) марок стали

Таблица 7 Максимальные обжатия Δ h в чистовой клети стана 3600 (мм) при прокатке углеродистых марок стали

Таблица 8 Режим обжатий при прокатке листов и плит на стане 3600

Продолжение таблицы 8

Скоростные режимы прокатки В реверсивных клетях листовых станов применяют скоростные режимы, аналогичные скоростным режимам блюмингов (см. рис.5). Отличие заключается в том, что практически не применяют режим г, то есть, выход уже длинного раската происходит на сниженной угловой скорости прокатки. В качестве примера в табл.9 показана зависимость скоростного режима прокатки от длины раската в черновой клети и клети с вертикальными валками стана 3600 ОАО «Азовсталь». При длине раската до 7 м прокатку производят на постоянной скорости. Таблица 9 Скоростной режим прокатки на стане 3600

Скоростной режим прокатки раскатов в чистовой клети стана 3600, в зависимости от длины раската Lр , таков

Прокатка металла в черновой, чистовой клетях И в клети с вертикальными валками В черновой клети применяют клети дуо, трио (клети трио-Лаута) и кварто. ТЛС с клетями трио-Лаута (клеть, в которой средний валок имеет меньший диаметр, чем верхний и нижний) осталось в мире немного. Их основные недостатки: – тяжелые подъемно-качающиеся столы; – клеть более сложная, чем дуо; – небольшие углы захвата; – малая жесткость клети. Основное достоинство: применение дешевого нереверсивного электропривода. Черновые клети дуо применяют на ТЛС 2-го и 3-го поколений и в США. Эти клети проще по конструкции и дешевле клетей кварто, имеют большой угол захвата (большие обжатия). Основной недостаток – небольшая жесткость клети (снижение точности прокатки). Черновые клети кварто имеют высокую жесткость, что особенно важно при производстве плит. Кроме этого, при использовании одинаковых клетей кварто для черновой и чистовой клети имеется взаимозаменяемость деталей и особенно упрощаются условия эксплуатации и подготовки валков. При использовании клетей дуо используют валки диаметром 1100-1200 мм (на стане 5000 ОАО «Северсталь» – 1400 мм). При использовании клети кварто диаметр рабочих валков D р находится в пределах 800-1150 мм, опорных D оп = 1400-2100 мм. На станах 5000-5500 D оп до 2400 мм. В черновой клети производят SD h = 70-80%. Задачи, решаемые в черновой клети – совместно с вертикальными валками сформировать ширину будущего листа; – получить требуемую толщину подката; – совместно с нагревательными печами обеспечить температуру конца прокатки в требуемом диапазоне;. В качестве чистовой клети применяют только четырехвалковые клети. Диаметры рабочих валков находятся в пределах Dр = 800-1100 мм, Dоп = 1400-2100 мм, на станах 5000-5500 D оп = 2300-2400 мм. D h = 20-30%. Задачи, решаемые в чистовой клети – получение требуемой точности прокатки и плоскостности раскатов; – обеспечение требуемого качества поверхности; – получение требуемых механических свойств проката за счет регламентирующих температурных и деформационных режимов. Функции клети с вертикальными валками – снятие конусности раскатов при прокатке слитков; – взламывание окалины; – формирование боковой кромки раскатов и особенно плит, предотвращая появление закатов на боковых гранях; – получение листов с катаной кромкой; – «калибровка» слябов; – управление формой раскатов в плане. Клети с вертикальными валками и универсальные чистовые клети появились на ТЛС третьего поколения. Основная цель – производство толстых листов с катаными кромками. Эту цель достичь не удалось, главным образом из-за неустойчивости раската при обжатии кромок. Удалось решить эту задачу на стане 3600 ОАО «Азовсталь» лишь при прокатке листов толщиной 30 мм и более. В связи с этим на современных ТЛС применяют клети с вертикальными валками только при использовании в качестве заготовок слитков и прокатке плит. Термическая и термомеханическая обработка Толстых листов Целью термической обработки является формирование необходимого структурного состояния стали, которое обеспечивает заданный комплекс свойств толстолистового проката и позволяет максимально полно реализовать потенциальные возможности металла. Практические задачи термической и термомеханической обработки при производстве толстого листа сводятся к повышению прочности или к достижению оптимального сочетания прочности, пластичности и вязкости, либо к повышению только ударной вязкости, хладостойкости и т.п. Плиты толщиной вплоть до 900 мм из углеродистых, низколегированных, легированных и коррозионностойких марок стали, в зависмости от толщины и назначения, подвергают предварительной и/или окончательной термообработке. Предварительную противофлокенную термическую обработку плит проводят с целью максимального удаления из стали водорода. Замедленное охлаждение после горячей прокатки – наиболее простой способ борьбы с флокенами при производстве плит толщиной до 150 мм из углеродистых и низколегированных марок стали. Плиты охлаждают в термостатах, колодцах или ямах до 100-150°С. Для легированных марок стали и продукции ответственного назначения противофлокенную обработку производят в термических печах (см. рис.6). При этом применяют изотермическую выдержку при температуре 640-680°С, далее следует охлаждение в печи до температуры 300°С и охлаждение на воздухе. Окончательная термическая обработка плит, в зависимости от марки стали и назначения, заключается в закалке с охлаждением в воде или масле с последующим высоким отпуском, или двойной закалке, нормализации или нормализации с отпуском. Плиты из коррозионностойких, жаростойких марок стали аустенитного и аустенито-ферритного классов закаливают, а ферритного и мартенситного – отжигают или подвергают высокому отпуску. Температуру нагрева при нормализации и закалке плит из углеродистых, низколегированных и легированных конструкционных марок стали устанавливают в зависимости от химического состава в пределах Ас3 – (30-60)°С, при отпуске – ниже Ас3 на 20-100°С. Для окончательной термообработки плит используют камерные печи с выкатным подом (см. рис.6). Закалку плит после нагрева в камерных печах осуществляют в механизированных закалочных баках. Температура окончания охлаждения плит в воде £100°С, в масле £120°С. За рубежом термическую обработку плит толщиной до 200 мм производят в проходных роликовых печах. Линии термообработки состоят из печей для подогрева (до 300-500°С), нагрева до 900-1000°С под термообработку (закалку и нормализацию) и роликовой закалочной машины. В России закалка плит в проходных печах непрерывного действия предусмотрена на стане 5000 ОАО «Северсталь». Основными видами термообработки толстых листов толщиной до 50 мм на металлургических предприятиях долгое время были нормализация (80%) и закалка с отпуском (10% от общих объемов термообработки толстого листа). Нормализация заключается в нагреве листов до точки Ас3+(50¸100)°С, выдержке для завершения фазовых превращений и охлаждении на воздухе. Нормализация обеспечивает измельчение ферритно-перлитной структуры и тем самым повышает пластичность и ударную вязкость металла при нормальной и повышенной температурах. Нормализацию считают малоэффективной упрочняющей обработкой. Целесообразно её применять для листов толщиной до 20 мм, а применяют её вплоть до толщины листов 160 мм. Преимуществом нормализации является простота как технологии, так и применяемого оборудования, а также то, что она обеспечивает сохранение свойств металла при переработке у потребителей. Усовершенствованием нормализации является использование в ней тепла прокатного нагрева. Такая технология реализована на стане 3600 ОАО «Азовсталь». Листы непосредственно после прокатки поступают к проходным роликовым печам (см. рис.10) и загружаются в них при температуре 500-600°С. Применение нормализации с прокатного нагрева обеспечивает повышение пропускной способности печей на 30-50% по сравнению с нагревом холодного металла. Применяют ускоренное охлаждение толстых листов при нормализации посредством обдува их воздухом или водовоздушной смесью с помощью вентиляторов. Это обеспечивает увеличение пропускной способности холодильников. Температуры нагрева листов под термическую обработку приведены в табл.10. Таблица 10 Температуры нагрева толстых листов под термическую обработку

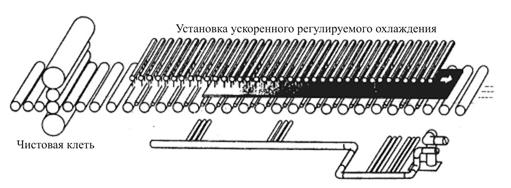

Закалка с высоким отпуском (улучшение) заключается в нагреве листов до температуры Ас3+(30¸50)°С, необходимой выдержке и быстром охлаждении в воде с последующим отпуском при температуре Ас1+(20¸100)°С (см. табл.10). Закалка с отпуском более сложный процесс, чем нормализация. Важнейшим технологическим параметром при этом является скорость охлаждения. Критические скорости закалки для малоуглеродистых и низколегированных сталей очень велики и достигают 400-450°С/с. Обеспечить такие скорости в промышленных условиях невозможно, поэтому при закалке образуются промежуточные структуры металла. Исследования, выполненные в Донниичермете, показали, что требуемое упрочнение стали достигается при формировании бейнито-мартенситных структур металла без избыточного феррита. Для большинства низколегированных марок стали этому требованию удовлетворяет скорость охлаждения 70-80°С/с. Оптимальным режимом закалки толстых листов из углеродистых и низколегированных марок стали является двухстадийное охлаждение: скорость охлаждения в интервале 900-400°С не менее 80-100°С/с, ниже 400°С – 30-40°С/с. В этом случае обеспечивается требуемое качество закалки листов при значительной экономии охлаждающей воды. Завершающей операцией улучшающей термообработки листов является отпуск. Прокат из малоуглеродистых и низколегированных марок стали подвергают отпуску при температуре 660-710°С (см. табл.10) с длительностью пребывания металла в печи 3-4 мин/мм толщины листа. При этом происходит снижение прочностных свойств и повышение пластических. Закалка с отпуском обеспечивает получение мелкодисперсных структур металла и сопровождается повышением как прочностных, так и вязких свойств стали одновременно. Это наиболее эффективный вид термообработки толстых листов. Для нагрева металла под термообработку используют проходные роликовые печи (в подавляющем большинстве случаев), камерные печи, колпаковые печи (редко). Закалку металла производят в закалочных баках при толщине листов h = 50-100 мм, закалочных прессах при h = 4-40 мм, ролико-закалочных машинах при h = 4-50 мм. Ролико-закалочные машины (РЗМ) позволяют обеспечить интенсивное и равномерное охлаждение листов с минимальными искажениями их формы, сократить паузы между выходом листов из печи и началом охлаждения (менее 8 с), подвергать упрочняющей термообработке углеродистые и низколегированные стали с низкой прокаливаемостью. Система охлаждения РЗМ спрейерная. Она состоит из ряда коллекторов, расположенных между транспортными роликами сверху и снизу. Достигаемая скорость охлаждения 160°С/с. С увеличением толщины листов скорость охлаждения снижается, что компенсируют увеличением расхода воды. Термообработка в технологическом потоке – ускоренное охлаждение и закалка стали. Существует много разновидностей такой термообработки. Различия заключаются в конструкции применяемых для охлаждения установок и режимах охлаждения. Технология и устройства запатентованы под различными фирменными названиями. Термическому упрочнению подвергают листы толщиной до 60 мм (реже – до 150-180 мм) из конструкционных низколегированных марок стали. Применяют два типа устройств для подачи воды: РЗМ (используется спрейерное охлаждение) либо устройства роликового типа (используется ламинарный поток из коллекторов щелевого типа). Устройства второго типа конструктивно проще РЗМ, надежнее в эксплуатации, но требуют приспособлений для предотвращения коробления листа. Устройства ускоренного охлаждения устанавливают за чистовой клетью на расстоянии 20-45 м, длина установок от 30 до 40 м. Они, как правило, состоят из отдельных модулей, что позволяет изменять скорость охлаждения. Возможно применение в одной установке и струйного, и ламинарного охлаждения. На заводе фирмы «Кавасаки сэйтэцу» в Мидзусиме (Япония) на толстолистовом стане реализована многоцелевая охлаждающая установка MACS-РЗМ, состоящая из установки регулируемого охлаждения длиной 40 м и РЗМ (рис.18-20). Для охлаждения верхней поверхности раската в установке ускоренного охлаждения предусмотрены трубчатые сопла, создающие мощные струи, пробивающие и перемешивающие слой воды на листе. Для охлаждения нижней поверхности используют струйное сопло. В РЗМ предусмотрены валки с лопастями, которые вращаясь создают равномерный охлаждающий слой воды на поверхности раската. Установка предназначена для охлаждения листов толщиной 10-45 мм, используемых для судостроения, напорных трубопроводов, теплоэлектростанций, сосудов, работающих под высоким давлением.

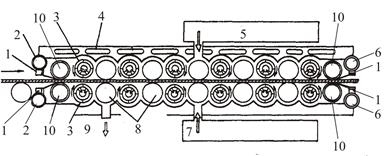

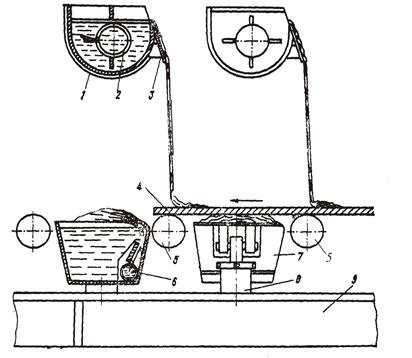

Технологические и теоретические аспекты процесса термического упрочнения толстых листов с прокатного нагрева были разработаны и опробованы в СССР значительно раньше, чем за рубежом. Однако из-за отсутствия надежных и регулируемых устройств подачи охладителя процесс должного развития не получил. Впервые в промышленных условиях ТЛС такая установка была реализована Институтом черной металлургии (ИЧМ, г. Днепропетровск) на стане 3600 ОАО «Азовсталь». Установка длиной 35 м расположена на расстоянии 44 м от чистовой клети (см. рис.12, 21) и предназначена для ускоренного охлаждения листов толщиной 12-50 мм от температуры конца прокатки 950-1000°С до 600°С и ниже. Установка разделена на пять последовательно встроенных в рольганг секций (рис.22), состоящих из четырех блоков, каждый из которых имеет верхнее и нижнее охлаждение.

Сверху листы охлаждают из 20 ванн с центральными коллекторами, подающими на поверхность листа с высоты 1,2 м сплошной либо турбулентный поток воды. Снизу лист охлаждают в открытых ваннах (см. рис.22), расположенных в промежутках между роликами. Нижние ванны представляют собой емкости со встроенными в днище затопленными коллекторами. Раскаты после прокатки от чистовой клети транспортируются (см. рис.21) к установке, проходят через нее и поступают на рольганг. Начинается охлаждение на воздухе (технология прерванного охлаждения). Далее после зачистки концов раскатов они поступают на шлепперный холодильник и в нормализационные печи для отпуска (технологический поток 5). Кроме этого, установку ИЧМ используют для снижения температуры раската перед нормализацией при горячем посаде (технологический поток 4).

Технология термического упрочнения толстых листов позволяет выпускать широкий сортамент стали улучшенного качества: лучшей свариваемости при повышенном уровне механических свойств и снижении себестоимости продукции за счет сокращения времени на операции термообработки, энергозатрат и легирующих элементов. По определению Марка Львовича Бернштейна, термомеханическая обработка является совокупностью операций нагрева, деформации и охлаждения металла (в различной последовательности), в результате которых формируются окончательная структура и свойства металла. Варьируя для определенной марки стали четыре основных параметра деформации – степень, скорость, температуру и длительность последеформационной паузы, можно получить полный набор структурных состояний: от состояния горячего наклепа до полного рекристаллизованного. Термомеханическая обработка (ТМО) позволяет получать требуемый комплекс механических свойств и обеспечить реализацию ресурсов стали, заложенных её композицией. Первой попыткой использовать эффект термомеханической обработки металла при прокатке можно считать регламентацию температуры конца прокатки и степень деформации металла в последних проходах, как на ТЛС, так и на ШСГП. Технический прогресс в машиностроении, строительстве и трубопроводном транспорте, когда трубы большого диаметра стали работать в условиях высоких давлений и зачастую при низких температурах, выдвинул высокие требования к низколегированным сталям – достижение более высокого предела текучести (с целью изготовления более легковесных конструкций); обеспечение высокой степени свариваемости; повышение долговечности и надежности конструкций за счет резкого увеличения сопротивления стали хрупким и вязким разрушениям; получение необходимого комплекса свойств при меньших затратах, чем при традиционной термообработке. Эти тенденции привели к созданию нового поколения низколегированных сталей (малоперлитных). В этих сталях предусмотрено снижение углеродного эквивалента до Сэ £ 0,43

за счет снижения углерода в стали до 0,08-0,13%. Необходимая прочность стали достигается благодаря введению микродобавок ванадия, ниобия и титана в сумме £ 0,1÷0,15%. Эти добавки вызывают эффект дисперсионного упрочнения за счет образования при охлаждении после прокатки чрезвычайно мелких частиц карбонитридных фаз указанных элементов. Химический состав разработанных сталей приведен в табл.11. Создание малоперлитных сталей потребовало разработки новой технологии прокатки, получившей название контролируемая прокатка. Контролируемая прокатка, наряду с достижением требуемой формы и размеров проката, обеспечивает определенную микроструктуру, а следовательно, и комплекс механических свойств металла. Контролируемая прокатка охватывает процесс нагрева слябов, прокатку и охлаждение готовых листов. При обычной температуре нагрева слябов 1200-1250°С происходит рост зерен аустенита, что оказывает негативное влияние на один из наиболее важных показателей – хладостойкость металла. Поэтому при контролируемой прокатке Тн =1050-1180°С, что предотвращает рост зерен аустенита и обеспечивает растворение карбидов ниобия. Таблица 11 Химический состав (%) сталей 08Г2МФБ и 09Г2ФБ

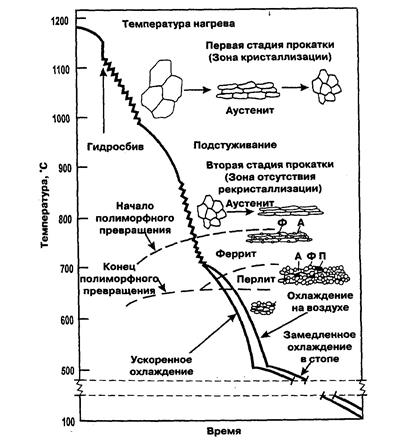

Схема технологических операций и структурных изменений металла при контролируемой прокатке на стане 3600 показана на рис.23. Прокатку в черновой клети проводят по продольно-поперечной схеме за 9-11 проходов с разбивкой ширины на толщину подката, равную примерно трехкратной толщине готового листа. После черновой клети прокат охлаждают на воздухе без обдува с целью обеспечения после чистовой прокатки На второй стадии прокатки (в чистовой клети) рекристаллизация отсутствует, зерна аустенита приобретают вытянутую форму (см. рис.23). Прокатку в чистовой клети проводят за 6-8 проходов при eS = 60-70%. На второй стадии начинаются полиморфные превращения, деформация происходит в двухфазной зоне (феррит + аустенит). Мелкодисперсность аустенита и феррита повышает прочностные свойства металла при достаточной его вязкости.

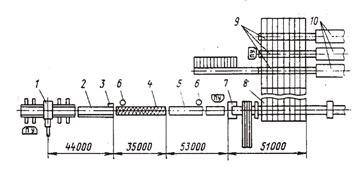

При наличии на ТЛС установки ускоренного охлаждения металла за чистовой клетью, температуру листов снижают до 550-650°С, что уменьшает количество перлита и несколько повышает механические свойства. При дополнительном легировании стали молибденом, никелем и медью дополнительное охлаждение позволяет получить листы категории прочности Х100 (sВ=700-850 МПа; sТ=688-700 МПа). При дальнейшем замедленном охлаждении листов с 500 до 100°С в стопе (термодиффузионная обработка металла) не менее 48-56 часов из него выделяется 40-50% водорода. Впервые в СССР технология контролируемой прокатки была освоена на стане 3600 ОАО «Азовсталь» (1977 г), хотя проектом это предусмотрено не было. Контролируемая прокатка листов на традиционных ТЛС сопровождается падением производительности прокатного стана на 30-40%. В связи с этим в мире приступили к сооружению специализированных ТЛС. Таким станом в Украине стал стан 3000 ОАО «Мариупольский меткомбинат им.Ильича». Его упрощенная схема показана на рис.24.

Стан 3000 введен в эксплуатацию в 1985 г. Он предназначен по проекту для прокатки листов h =8-25 мм, b =1500-2700 мм. Исходная заготовка: слябы сечением 200¸315´1250¸1400´2500¸2800 мм, массой до 13 т из сталей типа (06-14) Г2САФБ. Обе клети кварто. D р =1000 мм; D оп =2100 мм; L б =3000 мм. Максимальная сила прокатки 70 МН. Привод рабочих валков индивидуальный. Мощность каждого двигателя в черновой клети 8000 кВт, в чистовой – 11200 кВт. Особенностью стана являются более мощные, чем на обычных ТЛС, клети и главный привод, наличие участка воздушного охлаждения (байпаса), а также охлаждающей установки за чистовой клетью. Байпас позволяет без потери производства охладить подкат после черновой прокатки до требуемой температуры без принудительного обдува. Скорость движения раската зависит от требуемой температуры начала прокатки в чистовой клети. Охлаждающая установка длиной 22,5 м расположена на расстоянии 63,5 м от чистовой клети, имеет верхнее ламинарное охлаждение и коллекторное струйное охлаждение снизу. Скорость транспортировки листов в установке 0,34-3,6 м/с. Режим обжатий при прокатке штрипса на стане 3000 приведен в табл.12. Таблица 12 Режим обжатий при контролируемой прокатке штрипсов из сталей типа 09Г2ФБ(БТ) на стане 3000

|

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1082; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.21.209 (0.017 с.) |

= 950-1020°С. Черновая прокатка сопровождается многократной рекристаллизацией металла с измельчением зерна аустенита. Кратность толщины подката при передаче в чистовую клеть для прокатки штрипсов толщиной до 30 мм составляет 3,5 от конечной его толщины, а при большей толщине – 3.

= 950-1020°С. Черновая прокатка сопровождается многократной рекристаллизацией металла с измельчением зерна аустенита. Кратность толщины подката при передаче в чистовую клеть для прокатки штрипсов толщиной до 30 мм составляет 3,5 от конечной его толщины, а при большей толщине – 3. = 720-740°С.

= 720-740°С.