Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематическая схема токарного станкаСодержание книги Поиск на нашем сайте

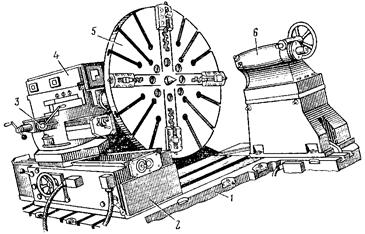

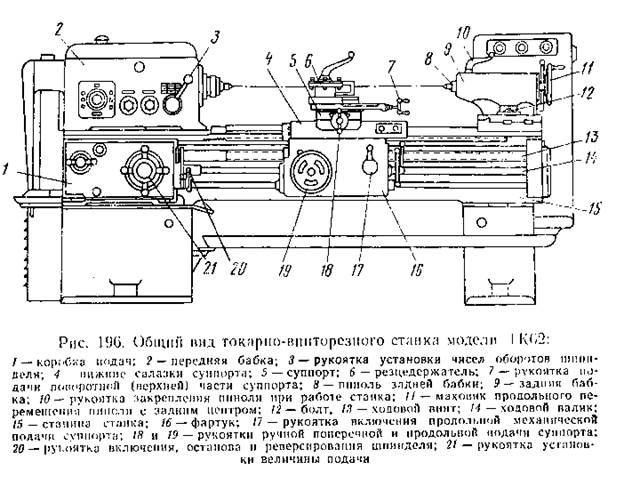

Токарные станки Устройство токарного станка Токарные станки разделяют на одношпиндельные, многошпиндельные, револьверные, карусельные, автоматы и полуавтоматы, многорезцовые, специализированные и др. Каждый тип токарных станков имеет несколько моделей. Например, одношпиндельные токарно-винторезные станки выпускают моделей 1620, 1А62, 1К62, 1Е61МТ, 1В616 и т. д.; токарно-револьверные— моделей 1М36, 1336М и т. д.; многорезцовые полуавтоматы — моделей 1721, 1730, 1712П и т. д.; однорезцовые автоматы — моделей 1С616, 161А и т. д. Рассмотрим устройство токарно-вннторезного станка модели 1К62 (рис. 1). Основные узлы станка: станина 15, передняя бабка 2, задняя бабка 9, коробка подач 1 с ходовым винтом 13 и ходовым валиком 14, фартук 16 с механизмами подачи, суппорт 5 и электропривод. Кроме этих узлов станок имеет масляный насос для смазки механизмов станка, насос для подачи смазочно-охлаждающей жидкости и кнопочное или рычажное управление для пуска и остановки станка. Включение, выключение и реверсирование электродвигателя производится посредством реверсивного магнитного пускателя с помощью рукоятки. Суппорт предназначен для закрепления резца и сообщения ему продольной или поперечной подачи. Основанием суппорта служат нижние (продольные) салазки (поз. 4, рис. 1), скользящие по направляющим станины токарного станка. Продольная механическая подача суппорта осуществляется включением рукоятки 17, а ручная — при помощи маховика 19. Укрепленный на суппорте резец будет при этом перемещаться параллельно оси шпинделя. Для поперечной подачи суппорта вручную вращают рукоятку 18: при этом поперечные салазки вместе с верхней частью суппорта перемещаются перпендикулярно оси шпинделя, скользя по направляющим нижних салазок. На поперечных салазках закреплена поворотная часть суппорта с верхними салазками и резцедержателем 6. При необходимости верхние салазки можно повернуть на нужный угол при помощи поворотной части суппорта. Ручную подачу поворотной или верхней части суппорта осуществляют рукояткой 7. Задняя бабка (см. рис. 1) служит для поддержания в центрах станка длинных деталей (L >> 4D), а также для закрепления режущего инструмента — сверл, зенкеров, разверток. Она состоит из чугунного корпуса, установленного на скользящей плите. В зависимости от длины обрабатываемой детали заднюю бабку устанавливают на станине в нужном месте при помощи соответствующих приспособлений. В отверстие верхней части корпуса задней бабки вставляют пустотелый шпиндель — пиноль 8 с закрепленным в нем задним центром. При скоростном резании в пиноль вставляют вращающийся центр. Пиноль и задний центр можно перемещать в продольном направлении при помощи винта с маховиком 11. Закрепляют пиноль в определенном положении рукояткой 10.

При обтачивании конических заготовок корпус задней бабки станка можно смещать относительно основания в поперечном направлении посредством болта 12. Главное движение и движение подачи осуществляются при помощи соответствующих приводов. Привод главного движения (рис.2) состоит из электродвигателя 7, ременной передачи 2, коробки скоростей 4 и шпинделя 5. Вращение ведомого шкива трансмиссионного вала 1 - 1 передается коробке скоростей и шпинделю 5 (вал II-II). Коробка скоростей позволяет изменять числа оборотов шпинделя, обеспечивая наивыгоднейшие режимы резания. Существуют два типа коробок скоростей — со ступенчатым и с бесступенчатым (плавным) регулированием чисел оборотов шпинделя. Первые позволяют получить максимальное, минимальное и ряд промежуточных чисел оборотов, вторые — любое плавно изменяемое число оборотов. В токарных станках со ступенчатым регулированием числа оборотов шпинделя применяют шестеренные коробки скоростей (рис. 2) или ступенчатые шкивы. Привод главного движения шестеренной коробки скоростей компактнее других типов приводов. На валу I-I расположен подвижной блок 3

из зубчатых колес z1 , z2 и z3. При помощи специальной рукоятки этот блок перемещается вдоль вала I-I и поочередно сцепляется с зубчатыми колесами z4, z5или z6, неподвижно закрепленными на втулке А, свободно сидящей на валу II - II. Зубчатые колеса z9 и z10 находятся в постоянном зацеплении с колесами z7 и z8 перебора III - III шестеренной коробки. При включении кулачковой муфты Б влево перебор III - III выключается и шпиндель, в зависимости от положения подвижного зубчатого блока, получает три значения чисел оборотов — n1, n2и n3. Если число оборотов вала I - I обозначить n0, то n1 = n0z0/z4, [1] n2 = n0z2/z5, [2] n3 = n0z3/z6, [3] где z1/z4, z2/z5, z3/z6 — передаточные отношения. При перемещении муфты Б вправо включается перебор III - III с передаточным отношением i пер =(z10/z8)х(z7/z9). В результате шпиндель II - II получает еще три значения чисел оборотов. Коробки скоростей с перебором имеют несколько групп чисел оборотов шпинделя. Значения чисел оборотов шпинделя в каждой группе Преимущество привода главного движения с шестеренной коробкой скоростей — возможность передачи больших мощностей; при этом эффективная мощность на шпинделе при изменении его оборотов остается постоянной.

Коробки скоростей с бесступенчатым регулированием чисел оборотов шпинделя имеют конические шкивы, фрикционные, электрические, электромеханические и гидравлические приводы. В ряде новых токарно-винторезных станков числа оборотов шпинделя изменяются при помощи фрикционного привода системы Светозарова. На рис.3 показаны три характерных положения, обеспечивающих максимальное - а, среднее - б и минимальное - в значения чисел оборотов шпинделя. Стальные фрикционные шайбы 1и 3 с шаровыми поверхностями насажены на пустотелые валы II и I. Вал I посредством муфты соединен с валом электродвигателя, от которого получает вращение шайба 3 с постоянным числом оборотов (n1=const). Распорные пружины, расположенные внутри валов I и II, прижимают шайбы 1 и 3к стальным каткам 2и 4. Каждый из них при помощи специальных механизмов может плавно поворачиваться в вертикальной плоскости относительно оси О на определенный угол. При включении электродвигателя шайба 3передает вращение каткам 2и 4через фрикционную передачу, сообщающим это вращение шайбе 1. Число оборотов шайбы 1 зависит от отношения активных радиусов r 1 и r 2 и определяется по формуле n2=n1 r1/r2. [4] Изменяя положение катков, можно обеспечить плавное изменение чисел оборотов шпинделя между максимальным и минимальным значениями. Бесступенчатый привод системы Светозарова позволяет получить диапазон регулирования чисел оборотов шпинделя: D = nmax/nmin от 4 до 8. Применяя фрикционную передачу Светозарова в комбинации с трехступенчатой шестеренной коробкой скоростей, можно получить еще более широкий диапазон плавного регулирования чисел оборотов шпинделя. Привод движения подачи предназначен для передачи движения от шпинделя к суппорту, а также для выбора величины подачи и изменения ее направления. Движение привода подачи осуществляется от конечного звена привода главного движения — шпинделя. Зубчатое колесо реверсивного механизма насажено на шпиндель или на промежуточный вал, связанный со шпинделем отдельной зубчатой передачей. Иногда источником движения привода подач служит отдельный электродвигатель.

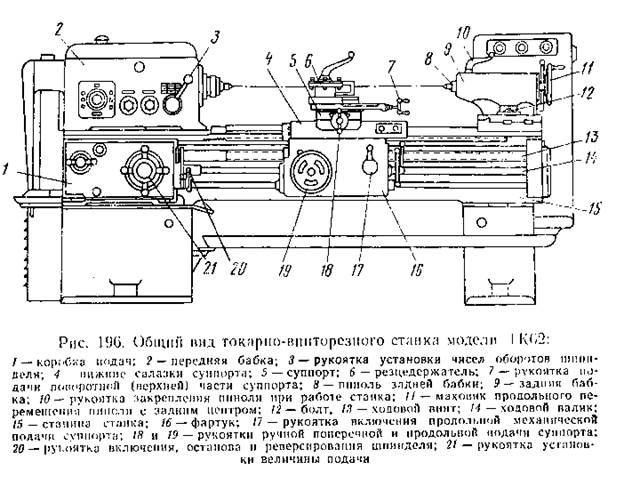

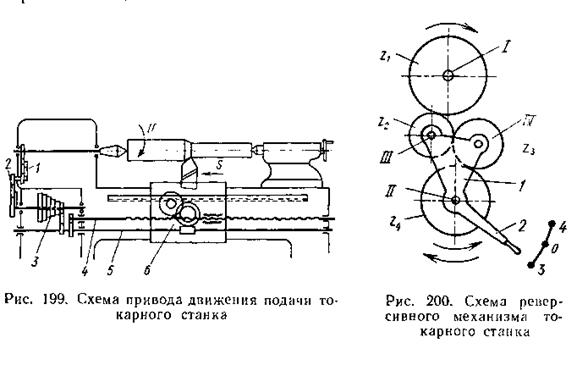

Привод движения подачи токарного станка (рис. 4) состоит из реверсивного механизма 1, гитары 2 сменных зубчатых колес, коробки подач 3 с ходовым винтом 4 и ходовым валиком 5, фартука 6. Реверсивный механизм предназначен для изменения направления вращения ходового винта или ходового валика, обеспечивая перемещение суппорта с резцом справа налево или слева направо. Конструкция реверсивного механизма может быть различной. В токарных станках в качестве такого механизма чаще всего применяют трензель с цилиндрическими зубчатыми колесами (рис.5). Зубчатое колесо z1 закреплено на шпинделе I, а колесо z2 — на валу II, которым обычно служит вал гитары сменных зубчатых колес. Зубчатые колеса z2 и z3 свободно укреплены на пальцах III и IV обоймы 1 с рукояткой 2. Обойма установлена на валу II и при помощи рукоятки может поворачиваться относительно вала, занимая положение 3, 0или 4. Колеса z 2, z 3 и z 4 находятся в постоянном зацеплении друг с другом. Если рукоятку 2поставить в положение 3 (как показано на рис.5), то зубчатые колеса z1-z4 будут находиться в последовательном зацеплении и вал II получит вращение, обратное вращению шпинделя. Ставя рукоятку 2в положение 4, вводим в зацепление колеса z1-z3-z4 и вал II получит то же направление вращения, что и шпиндель. В положении 0рукоятки зубчатые колеса z2 и z3 выходят из зацепления с колесом z1 и вращение от шпинделя на вал II не передается — трензель выключен.

Гитара привода подачи токарного станка представляет механизм, состоящий из набора сменных зубчатых колес и особого устройства, называемого собственно гитарой. Она позволяет изменять число оборотов привода подачи. В токарных станках используют три способа установки сменных зубчатых колес гитары: одно-, двух- и трехпарную. Наиболее часто применяемая двухпарная передача (рис.6) имеет четыре зубчатых колеса z 1 — z4, которые передают вращение от вала I трензеля на вал II коробки передач. Зубчатое колесо г1 закреплено на валу I, а колесо z4 — на валу II; колеса z2 и z3 находятся на общей втулке со шпонкой и помещаются на пальце Б. Для получения новых передаточных отношений межосевое расстояние изменяют перемещением пальца Б по прямолинейному пазу и поворотом гитары А относительно оси вала II по дуговому пазу. Передаточное отношение сменных зубчатых колес гитары

Коробка подач, расположенная с передней стороны станка под бабкой, позволяет переключением рычагов быстро изменять подачу. В токарных станках чаще всего применяют коробки подач с накидной шестерней (рис.7). Механизм представляет блок 2 зубчатых колес z1 — z6, насаженный на вал I. На валу I скользящей шпонкой закрепляют колесо z8 и обойму 1. Накидная шестерня z7 находится в постоянном зацеплении с колесом z8 и крепится в обойме 1. Передачу обычно осуществляют от ведущего вала I к ведомому II. Накидную шестерню можно сцепить с любым зубчатым колесом блока 2 поворотом обоймы 1 относительно вала II и перемещением ее вдоль вала в соответствующее фиксируемое положение.

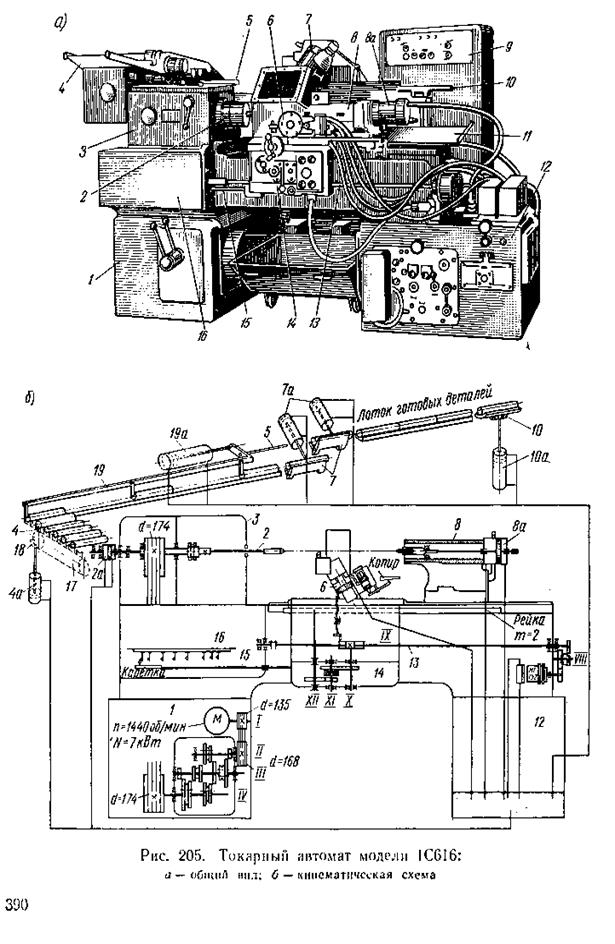

Фартук прикреплен к нижней части каретки суппорта. Заключенные в фартук механизмы подачи служат для преобразования вращательного движения, получаемого от ходового винта или ходового валика, в поступательное движение (подачу) суппорта, на котором закреплен резец. В фартуке имеется система червячных и зубчатых передач (рис. 8). При нарезании резьбы используют ходовой винт 6. При выполнении других токарных работ движение подачи осуществляется через ходовой валик 8, имеющий червяк 9 на скользящей шпонке. Червяк получает вращательное движение и, кроме того, может перемещаться вдоль валика. Вращение червяка передается червячному зубчатому колесу 10 и расположенному па одной оси с ним цилиндрическому зубчатому колесу 11, которое находится в зацеплении с колесом 1, передающим вращение соосному с ним колесу 3. Это колесо катится по неподвижной рейке 2, прикрепленной к станине токарного станка, заставляя перемещаться суппорт 4, связанный с фартуком. В результате вращательное движение ходового валика преобразуется в продольное поступательное движение суппорта. Имеющиеся в фартуке механизмы могут преобразовывать вращательное движение ходового валика в поперечное движение резца. При нарезании резьбы ходовой валик 8 отключается от остальных частей механизма фартука. Ходовой винт 6 имеет разъемную гайку 7 (называемую маточной). При включении рукоятки 5 половинки разъемной гайки плотно охватывают вращающийся ходовой винт, вследствие чего гайка, а вместе с ней и суппорт осуществляют поступательное движение; при выключении рукоятки половинки гайки расходятся, освобождая винт и останавливая суппорт. Токарные автоматы Для выполнения ряда токарных работ применяют полуавтоматы и автоматы. У токарных полуавтоматов автоматизированы обычно только рабочие операции по обработке детали (снятие стружки резцом), а вспомогательные операции (установка и закрепление обрабатываемой заготовки, освобождение и снятие ее со станка, пуск станка, контроль размеров обрабатываемой детали и т. д.) выполняются вручную. У автоматов автоматизирован весь цикл обработки детали. У станков-автоматов различные операции автоматизированы при помощи механических, гидравлических, электрических, пневматических, электронных и смешанных устройств (систем). Работа этих устройств регламентируется программным устройством с применением перфолент или счетно-решающих машин (в системе программного управления). Рассмотрим схему устройства и работы токарного автомата модели 1С616 (рис. 15 а). Автомат предназначен для обработки валов в центрах по автоматическому циклу (с загрузкой заготовок и разгрузкой деталей) с применением гидрокопирования по программному управлению. Станок установлен на двух пустотелых тумбах. В левой тумбе 1 смонтирована коробка скоростей с рукоятками для установки числа оборотов шпинделя. Коробка скоростей имеет 12 ступеней чисел оборотов шпинделя (от 90 до 2240 об/мин). В правой тумбе 12 расположено гидрооборудование станка (гидропривод). Выше левой тумбы размещен механизм программирования 16 со штоком 15, получающим перемещение от фартука 14. Механизм программирования 16 (рис. 15,б) подает электрические команды при автоматическом цикле работы. Электрический контакт осуществляется щетками, расположенными на движущейся каретке, через упоры, закрепленные на плите. Каретка со щетками, проходя над упорами, дает соответствующие команды («Подача», «Быстрый обратный ход», «Стоп» и т. д.). Фартук, получает поступательное движение от ходового валика 13, который в свою очередь получает подачу от отдельного гидромотора МГ-152 с редуктором, смонтированного на правом торце станины. На фартуке расположена панель электроуправления для пуска и остановки станка, а также быстрого хода каретки. В шпиндельной бабке 3 размещен шпиндель 2 с гидроцилиндром 2а для зажима заготовки, подаваемой на центры станка. С другой стороны заготовка зажимается задней бабкой 8 при помощи гидроцилиндра 8а. Последний осуществляет осевое перемещение пиноли задней бабки. Заготовки поступают на загрузочный приемник 4 с цепной передачей I 7, движение которой сообщает гидроцилиндр 4а через храповик 18. В соответствии с заданной программой заготовка при помощи механизма проталкивания 19 с гидроцилиндром 19а, укрепляемого на заднем торце шпиндельной бабки, проталкивается планками по лотку заготовок к автооператору 7. Последний имеет два подающих механизма с лотками (один над другим) с гидроцилиндрами 7а. Заготовка с нижнего лотка подается на линию центров станка; перед этим верхний лоток убирает готовую деталь, поднимая ее на уровень лотка готовых деталей. Поступившая на линию центров заготовка при помощи гидроцилиндров 8а и 2а зажимается и закрепляется в патроне специальным устройством — цангой (помещается в патроне). После настройки станка, зажатия и закрепления заготовки пакетный выключатель на щите шкафа 9 с электрооборудованием ставят в положение «Автоматическая работа» и кнопкой «Пуск» (на панели фартука включают главное движение (главный электродвигатель) и движение подачи (подвод гидрокопировального суппорта 6 к заготовке и щупа к копиру). С включением подачи последующие команды выполняются механизмом программирования через упоры плиты и каретку. Гидрокопировальный суппорт (типа СГП2) (взамен поворотной части обычного суппорта) установлен на токарном автомате под углом 60° к оси центров станка. Гидросуппорт действует по схеме однокоординатного копирования с заданной продольной подачей. В качестве копира применяют плоский стальной шаблон. При подаче очередной заготовки на нижний лоток механизм проталкивания при помощи пальца 5, находящегося на уровне лотка готовых деталей, проталкивает детали по лотку и подает на лоток сбрасывателя 10, установленного на направляющих станины правее задней бабки. Получив очередную деталь, сбрасыватель при помощи гидроцилиндра 10а опускается, наклоняет лоток и сбрасывает готовую деталь на приемник 11.

Токарно-затыловочные станки Общие сведения Токарно-револьверные станки применяют в серийном производстве для обработки деталей сложной конфигурации из прутков или из штучных заготовок. В зависимости от этого токарно-револьверные станки делят на прутковые и патронные. На токарно-револьверных станках можно выполнять почти все основные токарные операции. Применение этих станков рационально в том случае, если по технологическому процессу обработки детали требуется последовательное применение различных режущих инструментов (резцов, сверл, разверток, метчиков и т. д.). Инструменты в необходимой последовательности крепят в соответствующих позициях револьверной головки и резцедержателях поперечных суппортов. Все режущие инструменты устанавливают заранее при наладке станка, и в процессе обработки их поочередно или параллельно вводят в работу. По конструкции револьверной головки станки делят на станки с вертикальной (рисунок 20,а) и горизонтальной (рисунок 20 б и в) осями вращения револьверной головки. Револьверные головки бывают цилиндрическими и призматическими.

Рис. 20 – Револьверные головки

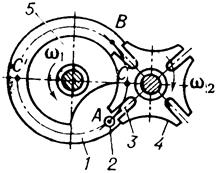

Типажом станков предусмотрен ряд токарно-револьверных станков с наибольшим диаметром обрабатываемых прутков 16, 18, 25, 40, 65 и 100 мм. Патронные токарно-револьверные станки выпускают с наибольшим диаметром обрабатываемой заготовки от 160 до 630 мм. В токарно-револьверных станках частота вращения и подача переключаются в основном с помощью командоаппаратов, а также штекерных устройств. Основными размерами, характеризующими прутковые револьверные станки, являются наибольший диаметр обрабатываемого прутка и диаметр отверстия шпинделя, а размерами, характеризующими станки для работы в патроне, — наибольший диаметр обрабатываемой в патроне заготовки над станиной и над суппортом. К основным размерам также относят максимальное расстояние от переднего конца шпинделя до передней грани или торца револьверной головки и наибольшее перемещение головки. Преимуществами токарно-револьверных станков по сравнению с токарными являются возможность сокращения машинного времени в результате применения многорезцовых державок и одновременной обработки детали инструментами револьверной головки и поперечного суппорта и сравнительно малые затраты вспомогательного времени в результате предварительной наладки станка на обработку несколькими инструментами. Мальтийский механизм. В токарно-револьверных станках дискретный поворот револьверной головки достигается за счет использования мальтийского механизма (рис. 21). Мальтийский крест, устройство для преобразования непрерывного вращения в прерывистое. Мальтийский механизм — одна из составных частей механических систем станков-автоматов, кинопроекционных аппаратов и установок, в которых необходимы периодические остановки в движении, например, для выполнения определённой технологической операции, выдержки кадра и т.п. Применяются мальтийский механизм с внешним и внутренним зацеплением. В мальтийском механизме с внешним зацеплением (рис. 21) при вращении ведущего звена (кривошипа) 1 его палец 2 в точке А входит в прорезь 3 ведомого звена (креста) 4 и, скользя в ней, поворачивает крест. В точке В палец выходит из прорези. Крест останавливается и остаётся неподвижным, пока палец кривошипа, продолжая своё движение, не переместится снова в точку А, где войдёт в следующую прорезь креста, и т. д. Для фиксации креста, т. е. предотвращения самопроизвольного поворота креста во время остановки, кривошип снабжен запирающим цилиндрическим выступом 5 с выемкой, а крест очерчен дугами окружностей (это придаёт ему сходство с мальтийским крестом — эмблемой Мальтийского ордена, откуда и произошло название механизма). Поворот креста возможен только тогда, когда его луч совмещен с выемкой выступа. Обычно кресты изготовляют с числом прорезей Z от 3 до 12. За один оборот кривошипа происходит поворот креста на 1/ Z часть оборота. При вращении кривошипа с постоянной угловой скоростью отношение времени движения креста к времени его остановки равно отношению длин дуг ÈАСВ к ÈАС'В или (Z — 2)/(Z + 2). Для увеличения продолжительности остановок кривошипу сообщают переменную скорость вращения: большую во время поворота креста и малую вплоть до остановки креста. Если же требуется сократить время остановок, кривошип снабжают несколькими пальцами. Мальтийские механизмы с внутренним зацеплением отличаются плавностью поворота креста и имеют небольшие габариты. В узлах металлообрабатывающих станков находят применение пространственные мальтийские механизмы, предназначенные для передачи вращения на вал, скрещивающийся с ведущим валом обычно под углом 90°.

Рисунок 21 – Мальтийский механизм с внешним зацеплением: w1 и w2 угловые скорости ведущего и ведомого звеньев

Лобовые токарные станки Для обработки коротких заготовок большого диаметра в единичном производстве и в ремонтных мастерских применяют лобовые токарные станки. На них обтачивают наружные цилиндрические и конические поверхности, подрезают торцы, протачивают канавки, растачивают внутренние отверстия и др. У лобовых станков сравнительно малая длина и большой (до 4 м) диаметр планшайбы. Лобовой станок 1А693 Краматорского станкостроительного завода показан на рисунок 22. Техническая характеристика приведена в таблице 3.

Таблица 3 Техническая характеристика станка

Из-за невысокой точности, сложности установки заготовки, а также низкой производительности лобовые станки применяют редко. Они вытеснены более совершенными карусельными станками.

Карусельные станки Карусельные станки применяют для обработки тяжелых деталей большого диаметра, но сравнительно небольшой длины. На них можно обтачивать и растачивать цилиндрические и конические поверхности, подрезать торцы, прорезать кольцевые канавки, сверлить, зенкеровать, развертывать и др. Основными размерами карусельных станков считают наибольшие диаметр и высоту обрабатываемой на станке заготовки. При этом каждая последующая по размеру модель станка позволяет обрабатывать заготовку, в 1,25 раза большую по диаметру, чем предыдущая, т. е. у карусельных станков принят знаменатель размерного ряда j = 1,26.

Рисунок 25 – Кинематическая схема станка 1512

По компоновке карусельные станки подразделяют на одно- и двухстоечные, представленные на рисунках 23 и 24. Двухстоечные станки предназначены для обработки деталей диаметром свыше 2000 мм. Карусельные станки, на которых обрабатывают детали диаметром свыше 6300 мм, выпускают поштучно, и их принято называть уникальными. Одностоечный карусельный станок 1512 предназначен для токарной обработки крупных деталей типа корпусов, маховиков и т.п. Техническая характеристика приведена в таблице 4. Кинематическая схема показана на рисунке 25 Таблица 4 Техническая характеристика станка

Токарные станки Устройство токарного станка Токарные станки разделяют на одношпиндельные, многошпиндельные, револьверные, карусельные, автоматы и полуавтоматы, многорезцовые, специализированные и др. Каждый тип токарных станков имеет несколько моделей. Например, одношпиндельные токарно-винторезные станки выпускают моделей 1620, 1А62, 1К62, 1Е61МТ, 1В616 и т. д.; токарно-револьверные— моделей 1М36, 1336М и т. д.; многорезцовые полуавтоматы — моделей 1721, 1730, 1712П и т. д.; однорезцовые автоматы — моделей 1С616, 161А и т. д. Рассмотрим устройство токарно-вннторезного станка модели 1К62 (рис. 1). Основные узлы станка: станина 15, передняя бабка 2, задняя бабка 9, коробка подач 1 с ходовым винтом 13 и ходовым валиком 14, фартук 16 с механизмами подачи, суппорт 5 и электропривод. Кроме этих узлов станок имеет масляный насос для смазки механизмов станка, насос для подачи смазочно-охлаждающей жидкости и кнопочное или рычажное управление для пуска и остановки станка. Включение, выключение и реверсирование электродвигателя производится посредством реверсивного магнитного пускателя с помощью рукоятки. Суппорт предназначен для закрепления резца и сообщения ему продольной или поперечной подачи. Основанием суппорта служат нижние (продольные) салазки (поз. 4, рис. 1), скользящие по направляющим станины токарного станка. Продольная механическая подача суппорта осуществляется включением рукоятки 17, а ручная — при помощи маховика 19. Укрепленный на суппорте резец будет при этом перемещаться параллельно оси шпинделя. Для поперечной подачи суппорта вручную вращают рукоятку 18: при этом поперечные салазки вместе с верхней частью суппорта перемещаются перпендикулярно оси шпинделя, скользя по направляющим нижних салазок. На поперечных салазках закреплена поворотная часть суппорта с верхними салазками и резцедержателем 6. При необходимости верхние салазки можно повернуть на нужный угол при помощи поворотной части суппорта. Ручную подачу поворотной или верхней части суппорта осуществляют рукояткой 7. Задняя бабка (см. рис. 1) служит для поддержания в центрах станка длинных деталей (L >> 4D), а также для закрепления режущего инструмента — сверл, зенкеров, разверток. Она состоит из чугунного корпуса, установленного на скользящей плите. В зависимости от длины обрабатываемой детали заднюю бабку устанавливают на станине в нужном месте при помощи соответствующих приспособлений. В отверстие верхней части корпуса задней бабки вставляют пустотелый шпиндель — пиноль 8 с закрепленным в нем задним центром. При скоростном резании в пиноль вставляют вращающийся центр. Пиноль и задний центр можно перемещать в продольном направлении при помощи винта с маховиком 11. Закрепляют пиноль в определенном положении рукояткой 10.

При обтачивании конических заготовок корпус задней бабки станка можно смещать относительно основания в поперечном направлении посредством болта 12. Главное движение и движение подачи осуществляются при помощи соответствующих приводов. Привод главного движения (рис.2) состоит из электродвигателя 7, ременной передачи 2, коробки скоростей 4 и шпинделя 5. Вращение ведомого шкива трансмиссионного вала 1 - 1 передается коробке скоростей и шпинделю 5 (вал II-II). Коробка скоростей позволяет изменять числа оборотов шпинделя, обеспечивая наивыгоднейшие режимы резания. Существуют два типа коробок скоростей — со ступенчатым и с бесступенчатым (плавным) регулированием чисел оборотов шпинделя. Первые позволяют получить максимальное, минимальное и ряд промежуточных чисел оборотов, вторые — любое плавно изменяемое число оборотов. В токарных станках со ступенчатым регулированием числа оборотов шпинделя применяют шестеренные коробки скоростей (рис. 2) или ступенчатые шкивы. Привод главного движения шестеренной коробки скоростей компактнее других типов приводов. На валу I-I расположен подвижной блок 3

из зубчатых колес z1 , z2 и z3. При помощи специальной рукоятки этот блок перемещается вдоль вала I-I и поочередно сцепляется с зубчатыми колесами z4, z5или z6, неподвижно закрепленными на втулке А, свободно сидящей на валу II - II. Зубчатые колеса z9 и z10 находятся в постоянном зацеплении с колесами z7 и z8 перебора III - III шестеренной коробки. При включении кулачковой муфты Б влево перебор III - III выключается и шпиндель, в зависимости от положения подвижного зубчатого блока, получает три значения чисел оборотов — n1, n2и n3. Если число оборотов вала I - I обозначить

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 5225; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.27.56 (0.015 с.) |

изменяются по геометрической прогрессии, знаменатель которой

изменяются по геометрической прогрессии, знаменатель которой  имеет следующие значения: 1,06; 1,12; 1,26; 1,41; 1,58; 1,78 и 2. Чем меньше

имеет следующие значения: 1,06; 1,12; 1,26; 1,41; 1,58; 1,78 и 2. Чем меньше