Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Коэффициента полезного действия насосной установки

Полезная мощность насоса – мощность, затрачиваемая им на сообщение жидкости энергии, равна произведению удельной энергии на массовый расход жидкости:

где

Мощность на валу насоса – мощность, потребляемая насосом или мощность, подводимая к насосу. Она больше полезной мощности вследствие потерь в самом насосе (гидравлические потери, утечки жидкости через неплотности, потери вследствие трения в подшипниках и т. п.), которые учитываются коэффициентом полезного действия (КПД) насоса:

где

Величина КПД насоса

где

Значение коэффициента полезного действия насоса h зависит от производительности насоса, его конструкции и степени износа. Для насосов большой производительности значение КПД выше и может составлять от 0,8 до 0,95. КПД поршневых насосов – от 0,8 до 0,9 – несколько больше, чем центробежных (от 0,6 до 0,8). При выборе электродвигателя для насоса следует учитывать потери мощности из-за механических потерь в передаче от электродвигателя к насосу и в самом электродвигателе. Их учитывают при помощи КПД передачи

где

Установочную мощность двигателя рассчитывают с учетом перегрузки в момент пуска насоса. Она в зависимости от мощности двигателя, определяемой по выражению (2.17), может превышать КЛАССИФИКАЦИЯ НАСОСОВ

По принципу действия насосы подразделяют на объемные и динамические. В объемных насосах энергия и давление повышаются в результате вытеснения жидкости из замкнутого пространства телами, движущимися возвратно-поступательно или вращательно. В соответствии с этим по форме движения рабочих органов их подразделяют на возвратно-поступательные (поршневые, плунжерные, диафрагменные) и вращательные, или роторные (шестеренные, винтовые и др.). В динамических насосах энергия и давление жидкости повышаются под действием центробежной силы, возникающей при вращении лопастных колес (например, в центробежных и осевых насосах), или сил трения (например, в струйных и вихревых насосах). Поэтому по виду силового действия на жидкость динамические насосы подразделяют на лопастные и насосы трения. Наиболее распространенными динамическими насосами являются лопастные. К данному виду насосов относятся центробежные и осевые. Работа этих насосов основана на общем принципе – силовом взаимодействии лопастей рабочего колеса с обтекающим их потоком перекачиваемой жидкости. Однако механизм этого взаимодействия у центробежных и осевых насосов различен, что, естественно, приводит к существенным различиям в их конструкциях и эксплуатационных показателях. Большое число конструкций насосов обусловлено многообразием задач транспортирования жидкостей, встречающихся в химической промышленности. Например, требуемая подача насоса может в одном случае составлять несколько литров в час (т.е. дм3/ч), а в другом – несколько десятков кубических метров в секунду.

Динамические насосы

3.1.1 Центробежные насосы

Наиболее распространенными динамическими насосами являются центробежные. Схема центробежного насоса представлена на рисунке 3.1. Основным рабочим органом центробежного насоса является свободно вращающееся внутри спиралевидного (или улитообразного) корпуса 1 колесо 2, насаженное на вал 9. Между дисками колеса, соединяя их в единую конструкцию, находятся лопасти (лопатки) 3, плавно изогнутые в сторону, противоположную направлению вращения колеса. Внутренние поверхности дисков и поверхности лопаток образуют так называемые межлопастные каналы колеса, которые при работе насоса заполнены перекачиваемой жидкостью. Всасывание и нагнетание жидкости в центробежных насосах происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении колеса.

Рис. 3.1 – Центробежный насос: 1 – корпус; 2 – рабочее колесо; 3 – лопатки; 4 – линия для залива насоса перед пуском; 5 –всасывающий трубопровод; 6 – обратный клапан; 7 – фильтр; 8 – нагнетательный трубопровод; 9– вал; 10 – сальник

При переходе жидкости из канала рабочего колеса 2 в корпус 1 происходит резкое снижение скорости, в результате чего кинетическая энергия жидкости превращается в потенциальную энергию давления, т. е. происходит превращение скорости в давление, необходимое для подачи жидкости на заданную высоту. При этом в центре колеса создается разрежение, и вследствие этого жидкость непрерывно поступает по всасывающему трубопроводу в корпус насоса, а затем в межлопастные каналы рабочего колеса. Если перед пуском центробежного насоса всасывающий трубопровод 5 и корпус 1 не залиты жидкостью, то разрежения, возникающего в этом случае при вращении колеса, будет недостаточно для подъема жидкости в насос (вследствие зазоров между колесом и корпусом). Поэтому перед пуском центробежного насоса его необходимо залить жидкостью с помощью линии 4. Для того чтобы при этом жидкость не выливалась из насоса, на всасывающем трубопроводе устанавливают обратный клапан 6. Герметизация насоса осуществляется с помощью сальника 10. Для отвода жидкости в корпусе насоса имеется расширяющаяся спиралевидная камера; жидкость из рабочего колеса поступает сначала в эту камеру, а затем в нагнетательный трубопровод 8. В насосах с одним рабочим колесом создаваемый напор ограничен и обычно не превышает 50-100 м столба жидкости. Для создания более высоких напоров применяют многоступенчатые насосы. В этих насосах перекачиваемая жидкость проходит последовательно через ряд рабочих колес, насаженных на общий вал. Создаваемый таким насосом напор ориентировочно равен напору одного колеса, умноженному на число колес. В зависимости от числа колес (ступеней) различают насосы двухступенчатые, трехступенчатые и т.д. Центробежные насосы широко применяются практически во всех производствах и технологиях, где необходимо перекачивать значительные объемы жидкостей при высоких давлениях нагнетания. К основным преимуществам центробежных насосов можно отнести плавную и непрерывную подачу при достаточно высоких значениях коэффициента полезного действия, относительно простое устройство, а, следовательно, высокая надежность и долговечность, отсутствуют поверхности трения клапанов, что создает возможности для перекачивания загрязненных жидкостей, непосредственное соединение с высокооборотными двигателями способствует компактности насосной установки и повышению ее КПД.

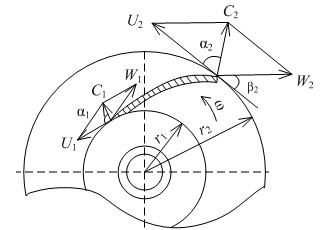

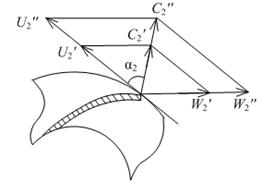

К недостаткам центробежных насосов относится ограниченность их применения в области малых производительностей и больших напоров. Движение жидкости внутри рабочего колеса характеризуется абсолютной скоростью С. Эта скорость может быть представлена геометрической суммой двух скоростей: окружной и относительной. Окружная скорость U характеризует движение жидкости по окружности вместе с колесом, она направлена по касательной к окружности, то есть перпендикулярно радиусу окружности. Относительная скорость W характеризует движение жидкости вдоль лопаток, направлена по касательной к лопатке. Графическое изображение этих скоростей носит название параллелограмм скоростей. Рассмотрим скорость жидкости на входе в рабочее колесо и на выходе из него. Построив параллелограмм скоростей, находим скорость C 1 на входе жидкости в рабочее колесо, направленную под углом α1, и скорость C 2 на выходе из колеса, направленную под углом α2 (рисунок 3.2).

Рис. 3.2 – Параллелограмм скоростей

При движении жидкости внутри рабочего колеса ее абсолютная скорость увеличивается от C 1 до C 2. Увеличение энергии жидкости в колесе происходит вследствие силового воздействия лопаток на жидкость. Основное уравнение центробежного насоса устанавливает зависимость между теоретическим напором Н т, создаваемым колесом и скоростью движения жидкости в колесе. Это уравнение называется уравнением Эйлера:

где

На практике насосы изготавливают таким образом, чтобы α1≈ 90º, то есть соs α1 = 0, это условие безударного входа жидкости в колесо. Тогда основное уравнение центробежного насоса принимает вид:

Действительный напор насоса может быть определен как:

где

Значение Напор, создаваемый центробежным лопастным насосом, зависит также от типа лопастей рабочего колеса, от направления струи жидкости, выбрасываемой из межлопастного пространства рабочего колеса, определяемого размерами углов α2 и β2(рисунок 3.3). Теорией и опытом установлено, что наибольший напор создается рабочим колесом с лопастями, загнутыми вперед навстречу вращению рабочего колеса, наименьший – с лопастями, отогнутыми назад. Следует отметить, что с чрезмерным ростом абсолютной скорости жидкости С 2 (рисунок 3.3, в)на выходе из рабочего колеса, его КПД падает. Это происходит не только вследствие повышенных потерь при преобразовании кинетической энергии в потенциальную энергию давления, но и по причине значительного искривления каналов межлопастного пространства в случае, когда лопасти загнуты вперед (β2 > 90°). Рабочее колесо с радиальными лопастями создает некоторый средний напор, что отражено на рисунке 3.3,б размером вектора абсолютной скорости С 2, в параллелограммах скоростей, определяющей напор. На практике, в основном, применяют рабочие колеса с лопастями, отогнутыми назад, хотя они и создают меньший напор, в сравнении с лопастями, загнутыми вперед, но зато обеспечивают более высокий КПД рабочего колеса. Практикой установлено оптимальное значение углов α2и β2в пределах: α2= 5°... 18° (чаще 8°...12°); β2= 14°... 60° (чаще 15°... 35°).

Рис. 3.3 – Типы лопастей рабочих колес центробежных насосов: а – лопасти, отогнутые назад навстречу вращению рабочего колеса; б – радиальные лопасти; в – лопасти загнутые вперед Подача центробежного насоса напрямую зависит от абсолютной скорости жидкости на выходе из рабочего колеса, которая в свою очередь зависит от частоты вращения рабочего колеса насоса n. Чем больше частота вращения рабочего колеса насоса, тем выше абсолютная скорость вращения, а, следовательно, и выше подача насоса. Подача насоса пропорциональна абсолютной скорости жидкости на выходе из рабочего колеса в первой степени. При изменении частоты вращения рабочего колеса от n 1 до n 2 подача насоса изменится от Q 1 до Q 2. Если соблюдается условие подобия траекторий движения частиц жидкости, то будут геометрически подобны параллелограммы скоростей в любых точках потока, рисунок 3.4:

Рис. 3.4 – Подобие параллелограммов скоростей при различной частоте вращения рабочего колеса Таким образом:

Так как напор насоса пропорционален и абсолютной

Согласно уравнению (2.14) мощность насоса пропорциональна произведению

Уравнения (3.4)-(3.6) называются законами пропорциональности. Законы пропорциональности позволяют по одной опытной характеристике построить ряд характеристик центробежного насоса. Однако эти законы работают лишь в малых пределах изменения частоты вращения рабочего колеса. Коэффициент быстроходности – частота вращения рабочего колеса насоса, подобного данному рабочему колесу, при напоре 1 м, подаче жидкости равной 0,075 м3/с. Коэффициент быстроходности определяется путем анализа лопастных насосов и является основным критерием подобия всей серии подобных насосов, работающих в подобных режимах. Коэффициент быстроходности рассчитывается следующим образом:

где

В таблице 3.1 представлены типы насосов по значению коэффициента быстроходности.

Таблица 3.1

Для надежной эксплуатации и подбора центробежных насосов необходимо знать, как изменяются основные параметры насосов при различных условиях их работы, то есть иметь сведения об изменении напора Основной характеристикой считается зависимость напораот подачи насоса H = f (Q) при постоянной частоте вращения. Характеристики насоса могут быть теоретические и действительные. Получаются они, соответственно, путем анализа уравнения Эйлера, с учетом геометрических размеров рабочего колеса и параллелограммов скоростей, и на основании опытных данных, полученных в результате проведения испытаний. Теоретические характеристики зависят от типа лопастей и размера угла β2. Теоретическая главная характеристика насоса с бесконечно большим числом лопаток графически может быть представлена в виде прямой линии. Если лопатки насоса радиальные (β2 = 90º), то теоретический напор насоса не зависит от подачи, и график зависимости H т= f (Q) имеет вид прямой параллельной оси абсцисс. Если лопатки насоса загнуты вперед (β2 > 90º), напор насоса увеличивается с ростом подачи. Если лопатки загнуты назад (β2 < 90º), напор насоса уменьшается с ростом подачи. Теоретическая главная характеристика центробежного насоса представлена на рисунке 3.5.

Рис. 3.5 – Теоретическая главная характеристика центробежного насоса Полный теоретический напор, создаваемый насосом, согласно уравнению Бернулли, состоит из статического Н сти динамического Н д, то есть:

где

Установлено также, что полный теоретический

Рис. 3.6 – Зависимость полного теоретического, статического и динамического напоров насоса от угла установки лопастей Рабочего колеса Действительные (рабочие) характеристики насосов отличаются от теоретических тем, что учитывают различные потери энергии (напора) в насосах, их чаще всего наносят на одно поле чертежа. На таких характеристиках обычно указывают пределы подач, рекомендуемых при эксплуатации данного насоса, соответствующие максимальным значениям КПД насоса. Действительные характеристики центробежных насосов представлены на рисунке 3.7.

Рис. 3.7 – Действительные характеристики центробежного насоса Приведенные на рисунке 3.7 характеристики центробежного насоса справедливы для определенной частоты вращения рабочего колеса, при изменении частоты вращения характеристики насоса также меняются (рисунок 3.8).

Рис. 3.8 – Характеристика центробежного насоса при разных частотах вращения рабочего колеса (n 1 > n 2)

Подача центробежного насоса зависит от напора и, следовательно, в значительной степени от гидравлического сопротивления сети трубопроводов и аппаратов, через которые транспортируется жидкость. Поэтому систему насос-сеть следует рассматривать как единое целое, а выбор насосного оборудования и трубопроводов должен решаться на основании анализа совместной работы элементов этой системы. Совместная работа насосов и сети характеризуется точкой материального и энергетического равновесия системы. Для определения этой точки нужно рассчитать энергетические затраты в системе. Поскольку аналитический расчет режимной точки работы насоса связан со значительным объемом вычислений, то в практике гидравлического расчета насосных установок и при анализе режимов работы насосов широко применяют графоаналитический метод расчета совместной работы систем насос-сеть (рисунок 3.9.) Для этого в одних координатах строят характеристику сети и главную характеристику насоса.

Рис. 3.9 – Совместная характеристика центробежного насоса и сети 1 –характеристика сети; 2 – характеристика центробежного насоса при разных частотах вращения рабочего колеса (n 1 > n 2)

Точку пересечения двух этих кривых (точку А) называют рабочей, или режимной, точкой. Эта точка соответствует максимальной подаче жидкости Q 1насосомв данную сеть. Если нужно увеличить подачу в сеть, то следует увеличить частоту вращения рабочего колеса в соответствии с уравнением (3.3). Если это невозможно, то нужно поставить новый, более производительный насос или каким-то образом снизить гидравлическое сопротивление сети. При необходимости снижения подачи до значения Q 2 необходимо изменить характеристику сети: частично перекрыв нагнетательный трубопровод, что приведет к потерям напора на преодоление гидравлического сопротивления задвижки или вентиля на этом трубопроводе. Такое регулирование (снижение) подачи допустимо только в случае малых производительностей насосов. Для условий больших подач следует для такого случая рассмотреть возможность замены насоса меньшей производительности на насос большей или снижения числа оборотов рабочего колеса. Таким образом, центробежный насос должен быть выбран так, чтобы рабочая точка отвечала заданной производительности и напору при максимально возможных значениях коэффициента полезного действия насоса. При параллельной работе двух или более насосов происходит увеличение производительности. Основным условием параллельной работы является близость их характеристик по напору, в противном случае более высоконапорный насос будет вытеснять поток насоса с меньшим напором и увеличения производительности в этом случае не получится. Схема параллельной работы двух насосов представлена на рисунке 3.10. На рисунке 3.11 представлены характеристика двух одинаковых насосов, работающих параллельно и характеристика сети, на которую они работают. Построение совместной характеристики параллельно работающих насосов выполняется путем сложения абсцисс (подач) отдельных характеристик каждого насоса.

Рис. 3.10 – Схема параллельной работы двух центробежных насосов: 1 –центробежные насосы; 2 – приемный резервуар; 3 – исходный резервуар

Рис. 3.11 – Характеристика двух одинаковых центробежных насосов, Работающих параллельно: 1 –характеристика сети; 2 –характеристика центробежного насоса; 3 –характеристика двух одинаковых центробежных насосов, работающих параллельно

При параллельной работе насосов с различными характеристиками насос с меньшим напором может начать работу в общий трубопровод лишь тогда, когда насос с большим напором с увеличением производительности снизит свой напор до максимально возможного напора низконапорного насоса. В противном случае насос с большим напором будет вытеснять второй насос, имеющий меньший напор. Характеристика совместной работы двух разнотипных насосов приведена на рисунке 3.12.

Рис. 3.12 – Характеристика двух разнотипных центробежных насосов, работающих параллельно: 1 –характеристика сети; 2,3 – характеристики центробежных насосов, работающих параллельно; 4 – характеристика двух центробежных насосов, работающих параллельно При последовательной работе двух или более насосов происходит увеличение напора. Последовательная работа насосов на сеть применяется тогда, когда необходимо при неизменной подаче получить больший напор в сети, чем может обеспечить один насос. При этом насосы включаются в сеть таким образом, что один насос нагнетает жидкость во входной патрубок второго насоса. Необходимым условием последовательной работы насосов является близость (лучше равенство) их характеристик по производительности. Схема последовательной работы двух насосов представлена на рисунке 3.13. На рисунке 3.14 представлены характеристика двух одинаковых насосов, работающих последовательно и характеристика сети, на которую они работают. Построение совместной характеристики последовательно работающих насосов выполняется путем сложения ординат (напоров) отдельных характеристик каждого насоса.

Рис. 3.13 – Схема последовательной работы двух центробежных насосов: 1 –центробежные насосы; 2 – приемный резервуар; 3 – исходный резервуар

Рис. 3.14 – Характеристика двух одинаковых центробежных насосов, работающих последовательно: 1 –характеристика сети; 2 – характеристика центробежного насоса; 3 – характеристика двух одинаковых центробежных насосов, работающих последовательно

Выбор проводят по сводному графику подач и напоров для соответствующего типа насосов. Сводные графики приводятся в каталогах насосов и другой справочной литературе по насосам. На сводном графике в виде криволинейных четырехугольников нанесены «рабочие поля» насосов. Верхняя граница поля − кривая зависимости Н − Q для нормального диаметра рабочего колеса в диапазоне экономичного режима работы насоса; нижняя граница − для колеса, максимально обточенного. На каждом поле указаны марка насоса и частота вращения рабочего колеса. Для определения марки насоса на поле графика наносят рабочую точку, которая имеет координаты (Q задан; H потр) (на рисунке 3.15 точка А). Поле, в котором лежит эта точка, указывает марку насоса. Если рабочая точка попала в пространство между полями, то принимают марку насоса, поле которого является ближайшим, или обращаются к сводным графикам других типов насосов. Следует также помнить о возможности работы насоса при различной частоте вращения рабочего колеса. Оценить значение частоты вращения для получения требуемых параметров Q задани H потрможно с помощью законов пропорциональности. В отдельных случаях при определенных значениях Q задани H потрподходящими могут оказаться только насосы объемного действия, в частности, поршневые. По сводным графикам делается лишь предварительный выбор насоса, окончательная проверка правильности выбора проводится по характеристикам насосов. В отдельных случаях при отсутствии сводных графиков, марку насоса можно подобрать непосредственно по характеристикам насосов путём их перебора.

Рис. 3.15 – Сводный график подач и напоров

При движении жидкости в сужающихся и изгибающихся каналах (в рабочем колесе насоса, на перегибах трубопроводов, в запорной арматуре) скорость потока увеличивается, а давление падает. Там, где давление снижается до давления насыщенного пара перекачиваемой жидкости при данной температуре, происходит быстрое образование пузырьков пара и растворенных газов. После перехода в зону повышенного давления пар конденсируется, пузырьки захлопываются. Возникают колебания давления и как следствие– шум и вибрация. Это явление называется кавитацией. При кавитации происходит разрушение поверхности элементов проточной части. Повышенная вибрация разрушает подшипники и уплотнения насоса. Через некоторое время рост пузырьков и их слияние приводят к образованию газовой пробки в трубопроводе и всасывающей полости насоса – происходит разрыв потока жидкости и срыв работы насоса. Для того чтобы обеспечить надежную работу насоса явление кавитации необходимо предупреждать. Превышение полного напора на входе в насос над давлением насыщенного пара перекачиваемой жидкости называется кавитационным запасом. Допустимый кавитационный запас в расчетах увеличивают на 20-30 % по сравнению с критическим. Критический кавитационный запас, соответствует началу снижения параметров. Допустимый кавитационный запас приводится в паспорте (техническом описании) насоса или может быть рассчитан:

где

где

С учетом допустимого кавитационного запаса определяют высоту установки насоса или высоту всасывания. Высота всасывания h вс– это расстояние между свободной поверхностью в резервуаре (водоеме), из которого жидкость забирается насосом, и осью рабочего колеса (рисунок 3.16). Если уровень жидкости в резервуаре расположен выше оси рабочего колеса, то высота всасыванияназывается подпором

Рис. 3.16 – Схема установки насоса: а – ось насоса расположена выше уровня жидкости в исходном резервуаре (h вс > 0); б – ось насоса расположена ниже уровня жидкости в исходном резервуаре (h вс < 0); 1 – насос; 2 – исходный резервуар; 3 – приемный резервуар

Допустимая высота всасывания, при которой обеспечивается работа насоса без изменения основных характеристик, определяется исходя из конкретных условий эксплуатации насоса, и рассчитывается по формуле:

где

Если расчетное значение Если расчетное значение

3.1.2 Осевые (пропеллерные) насосы Рабочее колесо 1 (рисунок 3.17) с лопатками винтового профиля при вращении в корпусе 2 с

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 746; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.25.32 (0.147 с.) |

, (2.15)

, (2.15) – полезная мощность, Вт;

– полезная мощность, Вт; – плотность перекачиваемой жидкости, кг/м3;

– плотность перекачиваемой жидкости, кг/м3; – ускорение свободного падения, м/с2;

– ускорение свободного падения, м/с2; – подача насоса, м3/с;

– подача насоса, м3/с; – напор насосной установки, м.

– напор насосной установки, м. , (2.16)

, (2.16) – мощность на валу насоса, Вт;

– мощность на валу насоса, Вт; – коэффициент полезного действия насоса.

– коэффициент полезного действия насоса. , (2.17)

, (2.17) – гидравлический КПД, учитывает потери напора при движении жидкости через насос,

– гидравлический КПД, учитывает потери напора при движении жидкости через насос,  ;

; – теоретический напор, м;

– теоретический напор, м; – коэффициент подачи, или объемный КПД, учитывающий потери подачи насоса (через зазоры, сальники и т.п.),

– коэффициент подачи, или объемный КПД, учитывающий потери подачи насоса (через зазоры, сальники и т.п.),  ;

; – теоретическая подача насоса;

– теоретическая подача насоса; – механический КПД, характеризует потери мощности на механическое трение в насосе (в сальниках и т.п.).

– механический КПД, характеризует потери мощности на механическое трение в насосе (в сальниках и т.п.). и КПД двигателя

и КПД двигателя  . Тогда мощность, потребляемая двигателем, определяется следующим образом:

. Тогда мощность, потребляемая двигателем, определяется следующим образом: , (2.18)

, (2.18) – мощность двигателя, Вт;

– мощность двигателя, Вт; – коэффициент полезного действия двигателя;

– коэффициент полезного действия двигателя; – коэффициент полезного действия насосной установки,

– коэффициент полезного действия насосной установки,  .

.

, (3.1)

, (3.1) – теоретический напор центробежного насоса, м;

– теоретический напор центробежного насоса, м; – абсолютные скорости на входе в рабочее колесо и на выходе из него соответственно, м/с;

– абсолютные скорости на входе в рабочее колесо и на выходе из него соответственно, м/с; – окружные скорости на входе в рабочее колесо и на выходе из него соответственно, м/с;

– окружные скорости на входе в рабочее колесо и на выходе из него соответственно, м/с; – угол направления абсолютной скорости на входе в рабочее колесо и на выходе из него соответственно;

– угол направления абсолютной скорости на входе в рабочее колесо и на выходе из него соответственно; . (3.2)

. (3.2) , (3.3)

, (3.3) – действительный напор центробежного насоса, м;

– действительный напор центробежного насоса, м; – гидравлический коэффициент полезного действия насоса;

– гидравлический коэффициент полезного действия насоса; – коэффициент, учитывающий число лопаток.

– коэффициент, учитывающий число лопаток.

. (3.4)

. (3.4) и окружной

и окружной  скоростям жидкости на выходе из насоса (уравнение (3.2)), то очевидно, что напор центробежного насоса пропорционален квадрату частоты вращения рабочего колеса. Тогда

скоростям жидкости на выходе из насоса (уравнение (3.2)), то очевидно, что напор центробежного насоса пропорционален квадрату частоты вращения рабочего колеса. Тогда . (3.5)

. (3.5) , поэтому можно записать что N ~ n 3. Тогда

, поэтому можно записать что N ~ n 3. Тогда . (3.6)

. (3.6) , (3.7)

, (3.7) – коэффициент быстроходности;

– коэффициент быстроходности; – частота вращения рабочего колеса, об/мин;

– частота вращения рабочего колеса, об/мин; – подача в оптимальной точке характеристики насоса, м3/с;

– подача в оптимальной точке характеристики насоса, м3/с; – напор в оптимальной точке характеристики насоса, м.

– напор в оптимальной точке характеристики насоса, м. и коэффициента полезного действия насоса

и коэффициента полезного действия насоса  при изменении подачи

при изменении подачи  ,

,  ,

,  ) принято выражать графически в виде кривых линий, называемых характеристиками насосов.

) принято выражать графически в виде кривых линий, называемых характеристиками насосов.

, (3.8)

, (3.8) – полный теоретический напор, создаваемый насосом, м;

– полный теоретический напор, создаваемый насосом, м; – статический (пьезометрический) напор, м;

– статический (пьезометрический) напор, м; – динамический (скоростной) напор, м.

– динамический (скоростной) напор, м. и динамический

и динамический

, (3.9)

, (3.9) – допустимый кавитационный запас, м;

– допустимый кавитационный запас, м; – критический кавитационный запас, м.

– критический кавитационный запас, м. , (3.10)

, (3.10) – частота вращения рабочего колеса насоса, об/мин.

– частота вращения рабочего колеса насоса, об/мин. (h вс < 0).

(h вс < 0).

, (3.11)

, (3.11) – допустимая высота всасывания, м;

– допустимая высота всасывания, м; – давление в исходном резервуаре, Па;

– давление в исходном резервуаре, Па; – давление насыщенного пара перекачиваемой жидкости при рабочей температуре, Па;

– давление насыщенного пара перекачиваемой жидкости при рабочей температуре, Па; – плотность перекачиваемой жидкости, кг/м3;

– плотность перекачиваемой жидкости, кг/м3; – ускорение свободного падения, м/с2;

– ускорение свободного падения, м/с2; – потери напора во всасывающей линии, м.

– потери напора во всасывающей линии, м. <

<