Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оценка линейного коэффициента корреляцииСодержание книги

Поиск на нашем сайте

ЗАДАНИЕ 1. На производственном предприятии, упаковывающем свои изделия в тонкую полиэтиленовую пленку перед складированием уровень дефектности в апреле существенно вырос. Были высказаны несколько гипотез, одна из которых – влияние влажности воздуха в помещении цеха. В зимний период влажность была стабильна, а с отключением центрального отопления стала зависеть от влажности на улице. Для проверки гипотезы были собраны данные за неделю (табл. 2.13). Построить диаграмму разброса по следующим данным. Сделать вывод.

Таблица 2.13 Данные для проверки гипотезы

2. Построить диаграмму разброса по следующим данным (табл. 2.13). Сделать вывод. 3. Построить диаграмму разброса по следующим данным (табл. 2.14). Сделать вывод.

Таблица 2.14 Исходные данные о давлении и % дефектов

4. Построить диаграмму разброса по следующим данным (табл. 2.14). Сделать вывод. Таблица 2.14 Исходные данные о температуре воздуха и доле дефектов

ДИАГРАММА ИСИКАВЫ Диаграмма Исикавы - это причинно-следственная диаграмма, служащая для наглядного представления причинно-следственных связей между объектом анализа и влияющими на него факторами. Впервые данный подход применил японский химик Каора Исикава в 1953 году, суммируя мнения инженеров по проблемам качества. Каору Исикава всемирно известен как качественный гуру. Одним из основных его вкладов является создание причинно-следственной модели, направленной на выявление проблем, с которыми должна столкнуться компания. Исикава родился в Токио в 1915 году в семье из восьми детей. Его отец был промышленником. В возрасте 24 лет он получил степень инженера в Императорском университете Токио, а затем работал в военно-морской компании и в крупной японской нефтяной компании, где получил важную практику в познании трудовых отношений и мотивации рабочие. Исикава изучал бизнес-администрирование и затем был приглашен для участия в группе исследований по качеству в организациях. В 1960 году он работал в Международной организации по стандартизации (ISO), ответственной за выпуск нормативных актов по продуктам и процессам внутри компаний. В 1967 г. он был назначен президентом делегации ISO в Японии, и на этом посту продолжил работу по спасению и укреплению компаний, пострадавших после Второй мировой войны.За свою жизнь он получил множество наград за вклад в управление бизнесом, а также за преподавательскую и исследовательскую работу. Каору Исикава был создателем причинно-следственной модели, начинающейся с определения проблемы, с которой сталкивается определенная компания. Практически в любой сфере жизни человек время от времени сталкивается с тем, что на его пути возникают определённые препятствия и проблемы. Но вот истинную причину появления той или иной проблемы определить удаётся далеко не всегда, а сама она может быть лишь видимым следствием того, что скрыто от нашего внимания. И чтобы понять основные причины возникновения проблем и устранить их, очень удобно прибегнуть к использованию специально разработанного для этого приёма – диаграммы Каору Исикавы, также известной под названиями «Диаграмма анализа корневых причин», «Причинно-следственная диаграмма» и «Диаграмма рыбьей кости». Диаграмма К. Исикавы позволяет создать наглядное представление о совокупности факторов, влияющих на качество конечного результата (товара, услуги). Основным преимуществом данного метода является его наглядность и универсальность. Наглядность достигается за счет того, что связь всех выявленных причин с исследуемым следствием отображается в простой графической форме. А об универсальности можно судить по неполному списку областей применения: - анализ эффективности бизнес-процессов; - принятие управленческих решений на базе структурированного анализа влияющих факторов; - анализ факторов, влияющих на качество оказываемых услуг; - анализ причин отказов технических систем; - анализ проблем качества и прочее. К ограничениям применения данного метода можно отнести необходимость предварительного поиска возможных причин исследуемого следствия, а также сложность (неточность) при определении степени влияния выявленных причин на вероятность возникновения следствия. В основу первых диаграмм был положен принцип «4 М», то есть основных факторов, от которых зависит качество: 1) men - люди, 2) machine - оборудование, 3) method - методы и технология, 4) material - сырье и материалы. Позже к «M» добавились «Measure» - средства измерения и контроля и «Milieu» - среда, рабочее окружение. Поэтому сегодня при составлении диаграммы К. Исикавы обычно сразу строят шесть главных стрелок, последовательно добавляя к ним факторы методом мозгового штурма. При построении диаграммы К. Исикавы необходимо придерживаться следующих этапов. 1. Выбрать показатель качества для улучшения (анализа). Записать его в середине правого края листа бумаги. Показатель необходимо сформулировать как можно точнее, иначе даже правильно построенную причинно-следственную диаграмму будет затруднительно использовать для решения конкретной проблемы. Через центр листа нужно провести прямую горизонтальную линию («хребет» диаграммы), слева упирающуюся в край листа, а справа в показатель для анализа. 2. Определить главные факторы (факторы первого порядка), влияющие на показатель качества. Равномерно распределить и записать эти факторы по верхнему и нижнему краю листа. Провести стрелки («большие кости») от названий главных факторов к «хребту» диаграммы. 3. Определить и записать факторы второго порядка рядом с «большими костями» факторов первого порядка, на которые они влияют. Соединить стрелками («средние кости») названия факторов второго порядка с «большими костями». 4. Определить и записать факторы третьего порядка рядом со «средними костями» факторов второго порядка, на которые они оказывают влияние. Соединить стрелками («малые кости») названия факторов третьего порядка со «средними костями». Для определения факторов второго, третьего других порядков рекомендуется использовать метод «мозгового штурма». Если есть возможность, рекомендуется провести исследование (подтверждение) зависимости полученных факторов на объект исследования, к примеру, с помощью построения диаграммы рассеяния. Общий вид диаграммы Исикавы представлен на рис. 2.22. Диаграмма Исикавы является одним из основных инструментов, которые используются для измерения, оценки, контроля и усовершенствования качества производственных процессов и вместе с диаграммой рассеяния, стратификацией, контрольным листом, гистограммой, диаграммой Парето и контрольной картой входит в список «семи инструментов контроля качества».

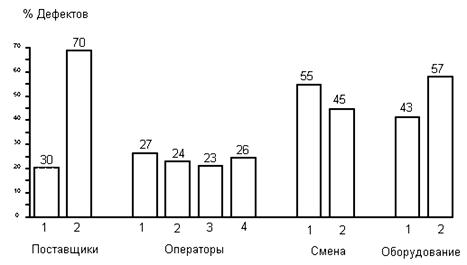

Как и остальные инструменты качества, диаграмма Исикавы считается превосходным средством визуализации и организации знаний, упрощающих понимание и диагностику проблем и процессов. В большинстве случаев диаграмму «рыбьей кости» применяют в разработках новой продукции, выявляя факторы, оказывающие наибольший эффект на её качество, и главные причины, порождающие конкретные последствия и поддающиеся управлению. Однако, если разобраться, то применить эту диаграмму для выявления причин проблемных ситуаций в жизни и работе может любой человек. Для того чтобы более точно определить факторы и причины, которые оказывают на исследуемый результат наибольшее воздействие, рекомендуется пользоваться методом мозгового штурма, основывающимся на стимулировании творческой активности и предполагающем предложение как можно большего количества вариантов. Обычно диаграмма зарисовывается на доске или листе бумаги, а затем определяются основные причины и их особенности. График следует заполнять до тех пор, пока вся диаграмма не будет заполнена причинно-следственными связями. Как только этот этап окончен, следует переходить к выявлению основной или корневой причины. Исходя из всего изложенного, можно выявить очевидные достоинства диаграммы Исикавы. Ими, в свою очередь, являются, во-первых, возможность раскрыть свой (и других участников) творческий потенциал, который позволит найти неординарные способы решения поставленной задачи. И, во-вторых, возможность найти взаимосвязь между всеми причинами и факторами, влияющими на проблему, и произвести оценку их влияния на неё. Однако у метода Исикавы есть и недостатки, которые также необходимо учитывать в работе. Первым недостатком является то, что не существует каких-либо правил проверки диаграммы в обратном направлении от первопричины к результатам, то есть логическую цепочку причин и факторов, ведущих к первопричине, рассмотреть не представляется возможным. Второй же недостаток заключается в том, что составленная диаграмма может выразиться в очень сложной схеме и не иметь чёткой структуры, что значительно затрудняет объективный анализ и исключает возможность сделать максимально правильные выводы. Поэтому, подходя к вопросу поиска причин возникающих проблем и их решений, важно использовать не одну только диаграмму Исикавы, а дополнять её ещё и другими инструментами, среди которых можно выделить принцип Вильфредо Парето, контрольные листы и карты, а также другие эффективные методы проверки, анализа и повышения эффективности действий. Но всё это касается наиболее сложных проблем и вопросов, к решению которых нужно подходить наиболее комплексно. Если же проблема подразумевает более простой способ поиска её решения, то диаграммы Исикавы будет вполне достаточно, ведь она позволяет в предельно понятной и доступной форме структурировать все возможные причины возникновения этой проблемы, выявить наиболее значимые из них, найти первопричину, а затем скорректировать или устранить её. Для многих людей причинно-следственная диаграмма Исикавы является «золотым ключиком» к преодолению огромного количества возникающих на пути к достижению успеха препятствий. Диаграмму Исикавы можно построить с применением программных средств. ЗАДАНИЕ Выбрать проблемы, подлежащие рассмотрению с помощью диаграммы Исикава. Провести анализ поставленной задачи и определить факторы, влияющие на рассматриваемую проблему (факторы первого, второго и более низких уровней). Построить диаграмму Исикава на основе полученной информации. Произвести анализ результатов, необходимых для построения диаграммы Парето. На основе анализа построить диаграмму Парето. Провести анализ результатов, сделать вывод. СТРАТИФИКАЦИЯ Стратификация - один из инструментов качества, предназначенный для выявления какой-либо закономерности в массиве данных за счет их разделения. Стратификация применяется в том случае, когда данные из различных источников сосредоточены вместе, и это мешает определить структуру или их системность. Стратификация применяется, как правило, вместе с другими инструментами анализа данных. Сам термин «стратификация» переводится как расслаивание. В результате стратификации данные в соответствии с их особенностями разделяются на группы (страты). Для того, чтобы проводить расслаивание статистических данных, важно правильно определить факторы, по которым будет осуществляться стратификация. Сбор данных должен вестись таким образом, чтобы можно было учесть эти факторы. В противном случае этот инструмент не даст результатов. В качестве критерия, согласно которому проводится расслоение данных, может быть выбран любой параметр, определяющий особенности условий возникновения полученных данных. Если выбор критерия вызывает затруднения, можно воспользоваться приемом «4М … 6М». Этот прием определяет основные группы факторов, которые оказывают влияние практически на любой процесс: 1. Man (человек) – квалификация, стаж работы, возраст, пол и т.д. 2. Machine (машина, оборудование) – вид, марка, конструкция и т.д. 3. Material (материал) – сорт, партия, фирма-поставщик и т.д. 4. Method (метод, технология) – температурный режим, смена, цех и т.д. 5. Measurement (измерения, контроль) – тип измерительных приборов, метод измерения, класс точности прибора и т.д. 6. Media (окружающая среда) – температура, влажность воздуха, электрические и магнитные поля и т.д. На рис. 2.23 приведен пример анализа источника возникновения дефектов. Все дефекты (100%) были классифицированы на четыре категории: по поставщикам, по операторам, по смене и по оборудованию. Из анализа представленных данных наглядно видно, что наибольший вклад в наличие дефектов вносит в данном случае «поставщик 2».

Стратификация данных выполняется следующим образом: 1. Определяются факторы, по которым будет проводиться стратификация. В качестве фактов могут выступать время, операторы, оборудование, условия производственных операций (такие как температура, влажность, давление, освещенность и т.п.), материалы и средства измерения (такие как измерительное оборудование и методы измерения). 2. Определяется число страт (слоев). Количество страт берется соответственно количеству факторов, выявленных на предыдущем шаге. Например, отклонения в показателях продукции могут возникать из-за действий оператора. Если к производству продукта привлечено четыре оператора, то стратификация выполняется по четырем факторам, и, соответственно, число страт должно быть четыре. Или, если условия производства продукта остаются одними и теми же, изменения в характеристиках могут возникать в разные периоды времени – первая смена, вторая смена или третья смена работы. 3. Выбирается необходимый инструмент качества для графического представления статистических данных. Как правило, для этих целей используется диаграмма разброса, контрольная карта или гистограмма. Можно применять и табличный метод, но графический способ является более наглядным и позволяет быстрее определить системность в представленных данных. 4. Определяется количество статистических данных, попадающих в каждую страту. Для того, чтобы стратификация данных была эффективной, необходимо придерживаться двух условий. Во-первых, различия между значениями случайной величины внутри страты должны быть как можно меньше по сравнению с различием ее значений в исходной совокупности данных. Во-вторых, различия между стратами должны быть как можно больше. Количественно это различие можно определить по разнице средних значений случайной величины в каждой страте. 5. На выбранный графический инструмент качества «наносятся» данные с указанием принадлежности этих данных к каждой из страт. Для отделения данных друг от друга, можно использовать самый простой метод – цветовую индикацию данных. 6. Проводится анализ подмножества данных. Анализ данных проводится для каждой страты отдельно. Рассмотрим пример стратификации с помощью гистограммы. Массив данных получен в результате измерений объема заполнения флакона духов при производстве элитной парфюмерии. Факторами стратификации выбраны три рабочие смены - утренняя смена, дневная смена и вечерняя смена. Параметр измерялся для каждой партии духов одной марки, выпущенной в течение суток во время этих смен. Графическим инструментом анализа выбрана гистограмма.

На рис. 2. 24 приведено распределение случайной величины до того, как применена стратификация данных. Форма гистограммы показывает распределение, близкое к нормальному, с выходом части значений случайной величины за пределы поля допуска. Объем заполнения всех флаконов элитной парфюмерии во всех париях не выходит за пределы допусков. Не стратифицированные данные показывают, что процесс осуществляется нормально и не требует корректирующих воздействий. Однако, если провести стратификацию по рабочим сменам, то ситуация будет иная. На рис. 2.25 изображена страта №1, в которой статистические данные сгруппированы по принадлежности к первой смене. Анализ показывает, что распределение случайной величины близкое к нормальному, однако распределение смещено к нижней границе допуска. Это означает, что часть флаконов с элитной парфюмерией окажется с меньшим объемом. Требуется корректирующее воздействие для возврата процесса в пределы поля допуска.

На рис. 2.26 изображена страта № 2. Стратификация данных проведена по принадлежности ко второй смене. Анализ показывает, что распределение случайной величины близкое к нормальному и находится в пределах поля допуска, но существует асимметрия влево. Это означает, что в партии флаконов с элитной парфюмерией может оказаться часть флаконов с объемом духов меньше установленного требования. Требуется корректирующее воздействие для устранения асимметрии.

На рис. 2.27 изображена страта № 3. На ней стратификация данных проведена по принадлежности к третьей смене. Анализ показывает, что распределение случайной величины имеет асимметрию вправо и смещено к верхней границе допуска. Кроме того, разброс случайной величины для третьей смены больше чем для первой и второй смены. Это означает, что в части флаконов партии окажется большее количество элитной парфюмерии, чем требуется. Необходимо корректирующее воздействие для устранения асимметрии и возврата процесса в пределы поля допуска.

В двух первых вариантах, если не произвести подналадку процесса, пострадает потребитель и репутация производителя. Репутация пострадает, так как при покупке элитной парфюмерии потребитель ожидает получить духи известной марки в установленном объеме. Производитель пострадает, так как будет продавать больший объем элитной парфюмерии (при большом объеме производства) за те же деньги. Проводить стратификацию можно также с помощью таблиц. Рассмотрим пример. Предположим, на предприятии повысился процент выпуска бракованных изделий. Проблема увеличения количества брака была обсуждена на совещании, где присутствовали все сотрудники, имеющие к ней отношение, с целью нахождения мер по устранению этих причин. Были высказаны несколько предположений относительно причин увеличения брака: некачественные материалы поставщиков, влияние оборудования, неверные действия рабочих, влияние времени работы (смены). Для выявления причины было решено использовать метод стратификации по каждому из перечисленных факторов. Предположим, что на увеличение процента брака оказало влияние качество материалов поставщиков. Если стратификация будет выглядеть, например, как табл. 2.15, тогда решение проблемы можно считать найденным.

Таблица 2.15 Распределение по поставщикам (первый случай)

Однако, если при расслоении данные оказываются расположенными, как в табл. 2.16, то результат анализа не позволяет утверждать, что брак увеличился из-за недобросовестности некоторых поставщиков. В этом случае необходимо провести дальнейший анализ данных. Дальнейший анализ сложившейся ситуации предполагает расслоение по исполнителям (табл. 2.16). При анализе данных табл. 2.16, видно, что количество брака не зависит от исполнителей, Далее проводится расслоение по видам оборудования, результат в табл. 2.17. Результат анализа данных показывает, что причина увеличения процента брака скорее всего связана с использованием оборудования ГБС-150, возможно, оно имеет наибольший износ.

Таблица 2.16 Распределение по поставщикам (второй вариант)

Таблица 2.16 Распределение по исполнителям

Таблица 2.17 Распределение по оборудованию

Преимущества, которые дает стратификация, связаны с возможностью обработки определенных групп данных по отдельности. Это позволяет выявить зависимости, которые при работе со всей совокупностью могут не проявляться. Кроме того, упрощается анализ статистических данных. К недостаткам этого метода можно отнести необходимость предварительного учета факторов стратификации. Если факторы будут выбраны не верно, то стратификация не даст ожидаемого результата. Тогда для расслаивания данных по новым факторам возникает необходимость заново собирать статистические данные. Стратификация - основа для других инструментов, таких как анализ Парето или диаграммы рассеивания. Такое сочетание инструментов делает их более мощными. ЗАДАНИЕ 1. Провести стратификацию данных, приведенных в табл. 2.18. Результат представить в виде табл. 2.19, на основе которой построить диаграмму стратификации и сделать выводы.

Таблица 2.18 Данные о причинах возникновения дефектов

Таблица 2.19 Стратификация данных для задачи 1

2. Провести стратификацию данных, приведенных в табл. 2.20, представив их виде табл. 2.21, на ее основе построить диаграмму стратификации и сделать выводы. Таблица 2.20 Данные о причинах возникновения дефектов

Таблица 2.2 Стратификация данных для задачи 2

КОНТРОЛЬНЫЕ КАРТЫ Контрольная карта (карта Шухарта) - это линейчатый график, построенный на основании данных измерений показателей процесса (или продукта) в различные периоды времени. Он позволяет отразить динамику изменений показателя и за счет этого контролировать процесс. Эти графики имеют дополнительно нанесенные горизонтальные линии, которые обозначают верхнюю и нижнюю контрольную границу статистически допустимых изменений измеряемой величины, а также среднее значение всех измерений. Уолтер Эндрю Шухарт (1891-1967) - всемирно известный американский учёный и консультант по теории управления качеством, положивший начало статистическому контролю качества. Он стал первым почетным членом Американского общества качества (ASQ) и по праву считается "Отцом статистического управления качества". Работая в качестве инженера в отделе технического контроля фирмы "Вестерн Электрик", США, Уолтер Шухарт разработал метод построения диаграмм контроля производственного процесса, позволявших провести его анализ на основании статистической оценки показателя качества. В дальнейшем эти карты получили название "контрольные карты Шухарта" и стали применяться относительно многих других процессов. С помощью контрольных карт менеджмент качества вошел во вторую фазу своего развития - фазу контроля качества. Здесь основные усилия производителя для достижения качества сосредоточились не на том, как обнаружить и изъять негодные изделия до их отгрузки потребителю, а на том, как увеличить выход годных изделий в процессе производства. В 1954 году Шухарт стал профессором Рютгерского университета, а в 1947 году Американское общество по контролю качества учредило медаль имени Шухарта, которая вручается ежегодно заслуженному специалисту в области качества. Концепция Уолтера Шухарта заключается в следующем: 1) нужно не искать виноватых, а, вовлекая всех причастных, искать причины несоответствий и устранять их; 2) источниками дефектов и несоответствий становятся вариации процессов. Контрольная карта - это графическое средство применения статистических методов, важность которых для управления производственными процессами была впервые показана доктором Уолтером Шухартом в 1924 г. Теория контрольных карт различает два вида изменчивости. Первый вид - случайная изменчивость, вызываемая "общими" или "случайными" причинами. Она обусловлена широким набором таких причин, которые присутствуют постоянно, которые нелегко или экономически нецелесообразно в данный момент выявить, и среди которых нет заметно преобладающих. Однако в целом сумма всех этих причин создает то, что можно считать системной изменчивостью (вариабельностью) процесса. Предотвращение или уменьшение влияния обычных причин требует управленческих решений, направленных в первую очередь на изменение системы. Второй вид изменчивости представляет собой случайные вмешательства в процесс таких причин, какие не свойственны процессу внутренне, не принадлежат системе и могут быть обнаружены и устранены, по крайней мере, теоретически. Эти причины принято называть «специальными» или «особыми» причинами вариабельности. К ним, например, могут быть отнесены недостаточная однородность материала, поломка инструмента, ошибки персонала, невыполнение процедур и т.п. До тех пор, пока в процессе присутствуют специальные причины вариаций, он, по определению, предложенному Шухартом, является нестабильным, или неуправляемым. Поэтому цель контрольных карт - определить, стабилен ли процесс. Если нет, то главная задача - приведение процесса в стабильное состояние, для чего нужно найти коренные причины вмешательства в систему и устранить их. Если в процессе присутствуют только общие причины вариабельности, то он находится в статистически управляемом состоянии. Для контроля качества применяются различные контрольные карты, например, карты средних значений, медиан, средних квадратических отклонений, размахов, числа дефектных единиц продукции, доли дефектных единиц продукции, числа дефектов, числа дефектов на единицу продукции и пр. Выбор контрольной карты зависит от целей управления и вида контролируемых данных (количественный признак или альтернативный признак). Если необходимо определять фактические значения контролируемого параметра, то такой вид контроля называется контролем по количественному признаку. Если нужно установить соответствие или несоответствие параметра установленным требованиям, то такой вид контроля называется контролем по альтернативному признаку. В зависимости от поставленных целей выбирают карты с количественным или качественным признаком. Существуют, в частности, следующие виды контрольных карт: 1) средних арифметических значений ( 2) медиан (Ме -карта); 3) среднеквадратичных отклонений (S -карта); 4) размахов (R -карта); 5) числа дефектных единиц продукции (np -карта); 6) доли дефектных единиц продукции (p -карта); 7) числа дефектов (c -карта); 8) числа дефектов на единицу продукции (u -карта). Первые четыре вида контрольных карт применяют при контроле по количественному признаку, последние четыре - при контроле по альтернативному признаку. Если обнаруживается выброс одной или нескольких точек за контрольные границы, это свидетельствует об отклонении параметров или условий процесса от установленной нормы. Контрольная карта Контрольная карта Ме-R (карта медиан и размахов) применяется для таких же элементов контроля, что и Контрольная карта p (для доли дефектных изделий) применяется для контроля и регулирования технологического процесса (после проверки небольшой части изделий и разделения их на доброкачественные и дефектные изделия) на основе использования доли дефектных изделий, полученной делением числа обнаруженных дефектных изделий на число проверенных изделий. Кроме применения контрольной карты p для доли дефектных изделий ее можно использовать для определения интенсивности выпуска продукции, процента неявки на работу и т.д. Контрольная карта pn применяется для контроля в случаях, когда контролируемым параметром является число дефектных изделий при постоянном объеме выборки n. Эта контрольная карта соответствует контрольной карте " р " с вариантом постоянного " n " и по существу одинакова с ней. Несмотря на то, что существуют различные контрольные карты, порядок их построения один и тот же: 1. Определяются показатели процесса или продукции, которые необходимо измерять. Показатели могут иметь количественные или качественные значения. 2. Определяются точки контроля показателя. По возможности, точки контроля необходимо устанавливать на наиболее ранней стадии процесса, где выбранный показатель может быть измерен. 3. На основании вида контролируемых показателей (контроль по количественному или альтернативному признаку) выбирается соответствующая контрольная карта. 4. Когда применяется контроль по количественному или альтернативному признаку часть последовательных во времени измерений (примерно от 3 до 5) может иметь близкие значения. Эти измерения формируются в подгруппу. Количество измерений, вошедших в подгруппу, называется размером подгруппы. Необходимо установить размер подгруппы. 5. Проводятся измерения выбранного показателя процесса или продукта. 6. На контрольной карте отображаются результаты измерений (для контроля по количественному признаку) или суммарные (комплексные) значения (для контроля по альтернативному признаку) показателей. 7. Точки графика соединяются межд

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 1374; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.239.65 (0.018 с.) |

-карта);

-карта);