Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика материала конструкцииСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

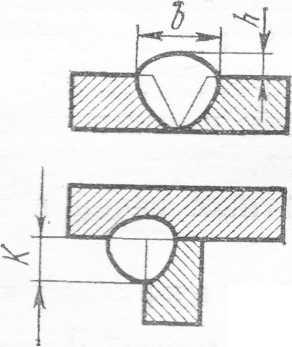

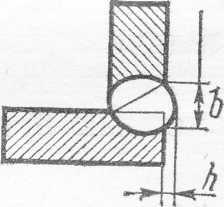

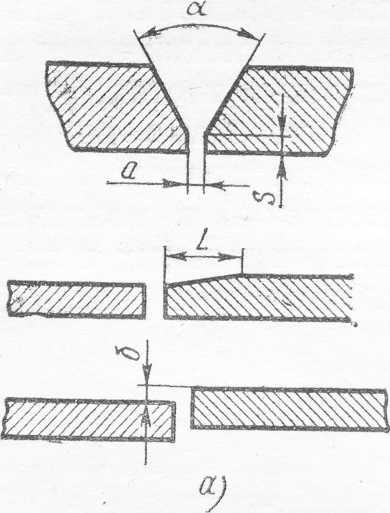

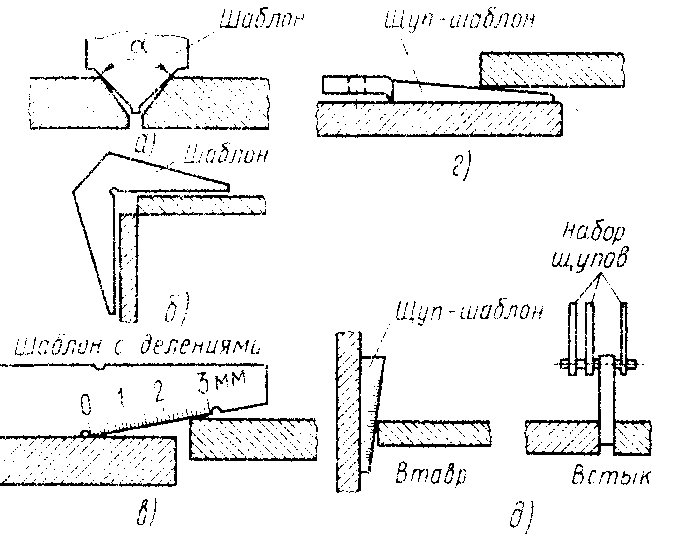

Характеристика материала конструкции Наиболее распространённым материалом для изготовления сварных конструкций является сталь. Сталь — это сплав железа с углеродом и другими элементами. В зависимости от химического состава сталь бывает углеродистая и легированная. Углеродистая сталь делится на низкоуглеродистую (содержание углерода до 0,25%), среднеуглеродистую (от 0,25 до 0,6%С) и высокоуглеродистую (от 0,6 до 2,0%С). Сталь, в составе которой кроме углерода имеются легирующие компоненты (хром, никель, вольфрам, ванадий и т. д.), называется легированной. Различают легированные стали: низколегированные (суммарное содержание легирующих компонентов, кроме углерода, менее 2,5%), среднелегированные (от 2,5 до 10%), высоколегированные (более 10%). Легирующие компоненты, вводимые в состав сталей, улучшают их качество: повышаются механические свойства, снижается порог хладноломкости, в результате чего создается возможность снизить массу конструкций. По микроструктуре различают стали перлитного, мартенситного, аустенитного, ферритного и карбидного классов. По способу производства различают стали: · обыкновенного качества; · качественная; · высококачественная. По назначению стали бывают строительные, машиностроительные (конструкционные), инструментальные и стали с особыми физическими свойствами. Рассмотренные выше стали имеют хорошую свариваемость. Технология ручной дуговой сварки таких сталей должна обеспечивать конкретный комплекс требований, к которым прежде всего относятся: · обеспечение надежности и долговечности конструкций и особенно из термически упрочняемых сталей, как правило, используемых при изготовлении ответственных конструкций; · обеспечение равнопрочное сварного соединения с основным металлом и отсутствие дефектов в сварном шве, поэтому механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела соответствующих свойств основного металла. Подготовка металла к сварке Подготовка металла под сварку заключается в правке, очистке, разметке, резке и сборке. Правкой устраняют деформацию прокатной стали. Листовой и сортовой металл правят в холодном состоянии на листоправйльных и углоправйльных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии. Перенос размеров детали в натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемым из тонкого металлического листа. При разметке заготовок учитывается укорачивание их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1—0,2 мм на 1 м продольного шва. При подготовке деталей к сварке применяют преимущественно термическую резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением. Часто кислородную резку, особенно машинную, сочетают со снятием угла скоса кромок. После термической резки иногда проводят механическую обработку по кромкам для удаления науглероженного металла. Перед сборкой под сварку требуется в соответствии с ГОСТом подготовить кромки свариваемых деталей. К элементам геометрической формы подготовки кромок под сварку (см.рис.) относятся угол разделки кромок a, притупление кромок S, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга б, зазор между стыкуемыми кромками а; геометрические размеры шва: в-ширина шва, h-высота шва, К-катет шва.

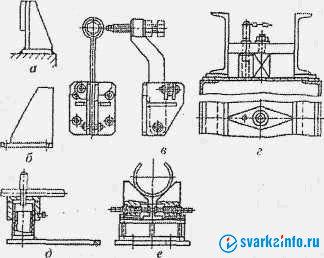

Сборка изделий под сварку Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Она зависит от ряда условий (серийности производства, типа изделий и др.). Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления. Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранного изделия (например, для выполнения швов в изделии только в нижнем положении) или пользуются комбинированными сборочно-сварочными приспособлениями. Основным назначением сборочного оборудования является фиксация и закрепление собираемого сварного узла в заданном положении. Для этой цели применяются специальные узлы и установки. Установочные и закрепляющие элементы сборочного оборудования. К первым относятся упоры, опоры, призмы, фиксаторы, шаблоны и домкраты. Закрепляющими элементами являются прижимы, которые могут быть ручными и механизированными. В качестве привода механизированных прижимов чаще всего применяются пневматические и гидравлические системы. В некоторых случаях прижим объединяют с упором или фиксатором и выполняют в виде комплексного узла. Установочные и зажимные элементы могут быть съемными и регулируемыми. Из отдельных элементов могут быть собраны приспособления и установки, в частности кондукторы и стенды. Указанные установки применяют для сборки плосколистовых и коробчатых конструкций, а также цилиндрических обечаек. При сборке осуществляют следующие операции: устанавливают все необходимые элементы конструкции на соответствующих местах с заданными зазорами и закрепляют их, совмещают кромки свариваемых элементов, при необходимости производят прихватки. В результате получают конструкцию, готовую для сварки. Для обеспечения необходимой точности сборки, сокращения времени на разметку и проверку собранной конструкции, а также облегчения процесса сварки (возможность выполнения швов в нижнем положении) целесообразно использовать при изготовлении конструкций специальный кондуктор.

Точность сборки проверяют с помощью специального инструмента.

Виды трубопроводов и сварка Трубопроводов существует огромное количество, которые используются для перемещения разных материалов и рабочих жидкостей. Отталкиваясь от их предназначения, есть следующая классификация: · технологические; · магистральные; · промышленные; · трубопроводы газоснабжения; · водяные; · канализационные. При изготовлении трубопровода применяются различные материалы – керамика, пластик, бетон и различные виды металлов. Современные сварщики для стыковки труб используют три основных способа: · Механический осуществляется за счет взрывов в результате трения. · Термический, который осуществляется за счет плавления, например газовой сваркой, плазменной или электро-лучевой. · Термомеханический производится за счет магнитоуправляемой дуги посредством стыкового контактного метода. Как состыковать трубы Для новичка, который хочет в совершенстве овладеть сваркой, необходимо знать все тонкости этого процесса. Для сваривания двух труб существует более 30 способов. Рассмотрим самые распространенные способы сварки труб: · в угол; · в тавр (перпендикулярно по отношению друг к другу); · в стык; · внахлест. Тип стыковки труб выбирается в зависимости от типа металла, вида сварки и характера коммуникации. Например, трубы для системы централизованного отопления чаще всего соединяются встык с помощью электросварки. Для качественного шва, главное – сделать провар по всей толщине изделия. Сварка труб может, в зависимости от условий и масштаба работ, производиться различными способами: · газовая сварка сетей водопровода, теплоснабжения и газовых труб в квартирах жилых домов из полудюймовых стальных труб; · электродуговая ручная; · электрическая автоматическая или полуавтоматическая, специальным оборудованием – сварочный автомат или полуавтомат; · сварка стальных труб и нержавеющих (нержавейки) в среде аргона неплавящимся электродом, по-другому TIG-сварка; · орбитальная, на специальных автоматах с вольфрамовыми электродами в атмосфере аргона под управлением обучающихся программ компьютера; · индукционная, при которой металл нагревается электромагнитным полем; · обсадная, для повышения герметичности соединения. Отдельное место в сварочных технологиях занимает соединение труб из цветных металлов (алюминиевых, медных и т.д.), металлопластиковых, квадратных и эмалированных труб. Эти работы имеют свои особенности. Для них подбираются специальные электроды или аппараты газовой сварки, а также режимы. Подготовка труб перед сваркой Перед началом трубы требуется специально подготовить. Нужно проверить все геометрические размеры свариваемых труб; геометрическую форму торцов (круг, а не овал); отсутствие трещин, деформаций, надрывов; перпендикулярность плоскости среза к оси трубы; абсолютная чистота среза без следов масла и грязи (очистка ведется сначала металлической щеткой, затем растворителем). Очистить нужно соприкасающиеся поверхности и примыкающую к будущему шву площадь металла. Для центровки используют подкладное кольцо, специальные приспособления и струбцины. Технология сварки очень сложная, и поэтому требует тщательной подготовки, педантичного выполнения всех правил. Эти нормы вырабатывались годами трудом и опытом тысяч сварщиков. Они изложены в технологической инструкции. Инструкция по выполнению работ при сварке:

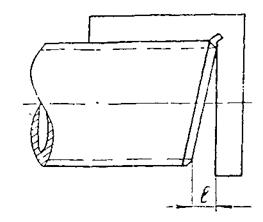

· Подготовка рабочего места. · Подготовка труб для сварки. · Подготовка сварочной аппаратуры. · Проверить сварочный аппарат, кабели и другое оборудование на исправность. · Провести разделку кромок. · Подготовить рабочие поверхности к сварке. · Подключить кабели к силовым разъемам в зависимости от выбора полярности сварки (+ на держатель электродов, — на массу: при обратной полярности). · Подключить сварочный аппарат к источнику питания. · Включить аппарат через кнопку (рычаг) включения. · Инверторный агрегат нужно размещать не ближе 2 м от стен; · Аппарат обязательно заземлить. · Убрать от места сварки все воспламеняющиеся предметы. · Сварку вести на металлическом столе (замена данного покрытия на любое другое запрещена). · Подключить инвертор либо к домашней сети 220 В, либо к сети 380 В. Если нет возможности подключиться к электросети, то придется подключаться к передвижному генератору, предварительно проверив сечение используемых проводов. · Проверить все электрические соединения. · Розжиг электрической дуги. · После выполнения подготовительных работ можно начинать сварку. В зависимости от функциональных назначений трубопроводы подразделяют на: · трубопроводы пара и горячей воды. · трубопроводы газоснабжения (распределительные). · водоснабжение и канализация. Значительный объем в сталях, применяемых для изготовления труб и строительства трубопроводов различного назначения, занимают низкоуглеродистые и низколегированные стали с пределом текучести до 500 МПа. Разделка труб под сварку Перед тем, как выполнять любую сварку деталей, необходимо правильно обработать их и придать краям нужную форму. Эту процедуру обычно называют «разделка». В данной статье мы постараемся рассказать все о разделке труб под сварку и не только. Зачастую разделка выполняется на заготовках толщины больше средней. Для чего это нужно: · Чтобы мастеру было удобно добраться своими инструментами к зоне выполнения шва; · Выполнить высококачественную сварку по всей толщи свариваемых деталей. Когда выполняется операция по разделке кромок труб под сварку, автоматически увеличивается область шва, а, следовательно, и количество расходуемого сырья. Самый малый расход материалов получается, когда разделка не осуществляется совсем. Сваривают детали без подготовки. Если толщина заготовки малая, то выполняется отбортовка. Зачистка торцов труб перед подготовкой Прежде чем начать подготовку труб, обязательно необходимо выполнить зачистку торцов. Обычно выполняется в 2 стадии: · Механическая зачистка – первый этап, с помощью которого удаляется грязь, коррозия и всевозможные загрязнения. Такой вид зачистки проводится с помощью проволочных щеток-насадок или абразивных кругов, имеющих различные формы и зернистость. Маленькие элементы можно зачищать вручную, а вот для больших уже применяются угловые шлифовальные машины, или другими словами «болгарка». · Химическая зачистка – второй этап, который используется, чтобы обезжирить зону шва и удалить из нее оставшиеся загрязнения, не поддавшиеся механической очистке. Для нее применяются растворители. Если не выполнять очистку деталей перед сварочными работами, то вся грязь, оставшаяся в области шва, значительно сократят срок эксплуатации деталей: прочность и время эксплуатации будут под вопросом. По завершению очистки металла, переходят непосредственно к разделке труб под сварку. Ее выполняют для освобождения места под инструмент для дальнейших работ, то есть увеличивается геометрия стыковки с одной или даже с двух сторон. Такая процедура важна, когда стены конструкции, с которыми работаем мастер, толстые, где необходимо проваривать по несколько раз. Основная задача разделки кромки труб под сварку – обеспечить полное и глубокое сваривание по длине шва. Верное и тщательное приготовление заготовки – залог качества, ведь тем самым уменьшается риск дефектов, не создаются пустоты и не нарушается однородность материала в зоне шва. Подготовка деталей к сварке · Все поступающие на монтажную площадку блоки, трубы и детали должны быть до начала сборки проведены мастером или другим ответственным лицом на наличие клейм и маркировки. · При дожде, ветре и снегопаде все работы следует выполнять при условии надлежащей защиты рабочих мест. · Сборку стыков труб, а также труб к штуцерам коллекторов и барабанов следует производить в последовательности, обеспечивающей свободный доступ к стыкам для сварки и контроля качества швов, а в случае необходимости – для исправления дефектов. · Запрещается подвергать каким-либо нагрузкам собранные узлы трубопроводов и труб поверхностей нагрева котлов во избежание образования трещин в швах. · При подготовке стыковых соединений труб под сварку необходимо проверить их соответствие чертежам, требованиям нормативно-технической документации. Обратить внимание на перпендикулярность плоскости реза к оси трубы (рис. 2). Отклонение плоскости реза от угольника «L» не должно превышать значений, указанных в таблице.

Следует также проверить: · соответствие формы, размеров и качества подготовки кромок (в том числе расточки под подкладное кольцо или под заданный внутренний диаметр, а также разделки для угловых и тавровых соединений) предъявляемым требованиям (обработку фасок под сварку и размеры кромок следует проверять специальными шаблонами); · качество зачистки наружной и внутренней поверхностей концов труб (патрубков, штуцеров), а также их поверхностей в местах угловых и тавровых соединений; · правильность выполнения переходов от одного сечения к другому (на концах труб, патрубков и штуцеров, подлежащих сварке с элементами других типоразмеров); · соответствие минимальной фактической толщины стенки подготовленных под сварку концов труб (патрубков, деталей, штуцеров) установленных допуском (после расточки под подкладное кольцо или под заданный внутренний диаметр или зачистки наружной и внутренней поверхностей после калибровки).

Сборка стыков труб · Для закрепления стыков труб в фиксированном под сварку положении следует применять центровочные приспособления и ставить прихватки.

· В случае сборки стыка труб из хромомолибденовых сталей с помощью уголков или компенсационных планок, приварку этих элементов к трубам следует производить электродами типа Э46А или Э50А с предварительным подогревом места приварки. · Уголки и компенсационные планки рекомендуется изготавливать из углеродистой стали 20, Ст2, Ст3. · Конструктивные размеры сварных соединений по ГОСТ 16037.

· Непосредственно перед сборкой кромки, внутренняя и наружная поверхности труб на участке не менее 20 + 20 мм от торцов должны быть зачищены до металлического блеска и обезжирены. Перед установкой штуцера (трубы) в коллектор или барабан должны быть зачищены поверхности вокруг отверстия на 15-20 мм со стороны наложения сварного шва и поверхность очка – на всю глубину. · Смещение внутренних поверхностей свариваемых труб (и фасонных деталей) при сварке стыков с односторонней разделкой кромок без подкладного кольца должно быть не больше значений, указанных в таблице

· Для стыков труб, собираемых и свариваемых на остающемся подкладном кольце, разность внутренних диаметром элементов в месте стыка не должна превышать 2 мм с тем, чтобы в собранном стыке зазор между кольцом и внутренней поверхностью элемента был не более 1 мм. · Смещение с наружной стороны поверхности свариваемых труб и элементов оборудования с одинаковой толщиной стенки не должно превышать значений, указанных в таблице.

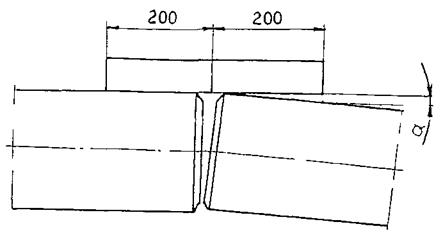

· Прямолинейность труб в месте стыка (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладываемой в трех-четырех местах по окружности стыка. Максимально допустимый просвет «а» между концом линейки и поверхностью трубы в собранном (но не заваренном) стыке не должен превышать 1,5 мм на расстоянии 200 мм от стыка. В заваренном стыке он должен быть не более 3 мм. Расположение поперечных сварных швов на трубах должно отвечать следующим требованиям: Расстояние между осями соседних поперечных швов l1, при S, мм

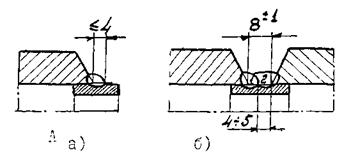

Расстояние от начала гиба (закругления) до оси поперечного шва l2, от наружной поверхности элемента (барабана, камеры, транзитной трубы) до оси поперечного шва l3 или до начала гиба l4 при Дн, мм: · При сборке труб и других элементов, имеющих продольные или спиральные швы, последующие должны быть смещены один относительно другого. Смещение (для труб Ø > 100 мм) должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. Приварка подкладного кольца При сборке стыков трубопроводов с подкладными кольцами не должно быть перекоса подкладного кольца. Прихватку и приварку подкладного кольца выполняет сварщик, который в дальнейшем будет сваривать этот стык, или сварщик, имеющий удостоверение на право сварки подобных стыков. Последовательность сборки стыка с подкладным кольцом должна быть следующей: · подкладное кольцо следует установить в одну из труб с зазором между кольцом и внутренней поверхностью трубы не более 1 мм; · произвести прихватку кольца с наружной стороны в двух местах и последующую приварку его к трубе ниточным швом с катетом не более 4 мм. Прихватку и приварку кольца к трубе низколегированной стали следует выполнять с предварительным подогревом конца трубы и подкладного кольца в соответствии с данными таблицы; · ниточный шов зачистить от шлака и брызг; · вторую стыкуемую трубу надвинуть на выступающую часть подкладного кольца (зазор между концом ниточного шва и второй трубой должен быть равен 4-5 мм), проверить правильность сборки стыка; · подкладное кольцо приварить ниточным швом ко второй трубе; · предварительно подогреть стык в соответствии с требованиями таблицы; · Корневой слой следует сваривать электродами диаметром 2,5-3 мм. · В процессе сборки трубы с приваренным кольцом не должны перемещаться и подвергаться ударам по кромкам и кольцу.

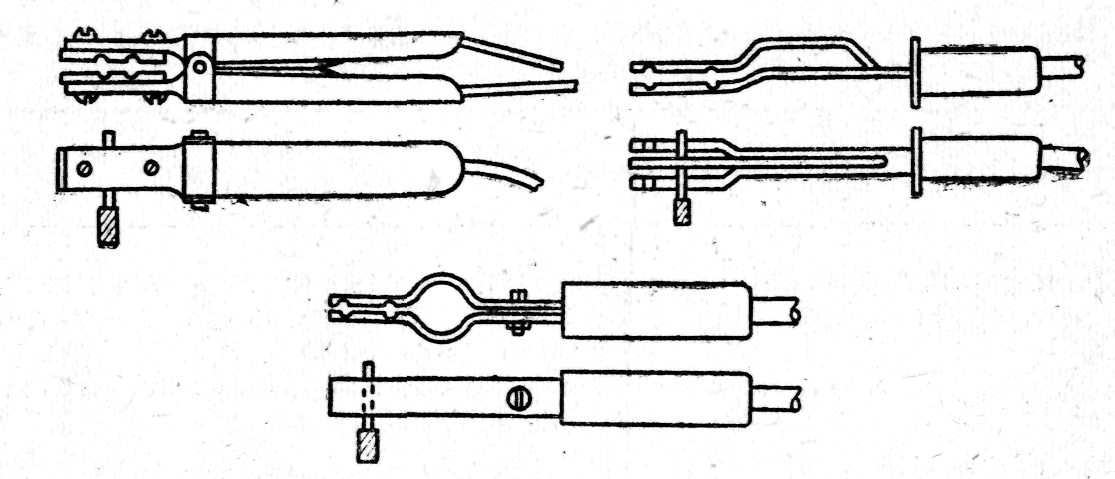

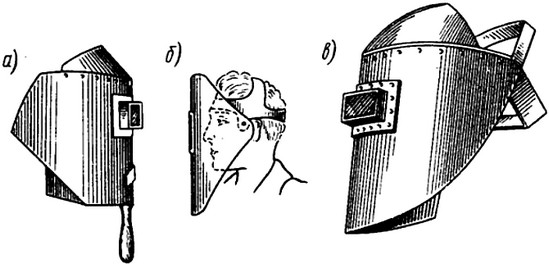

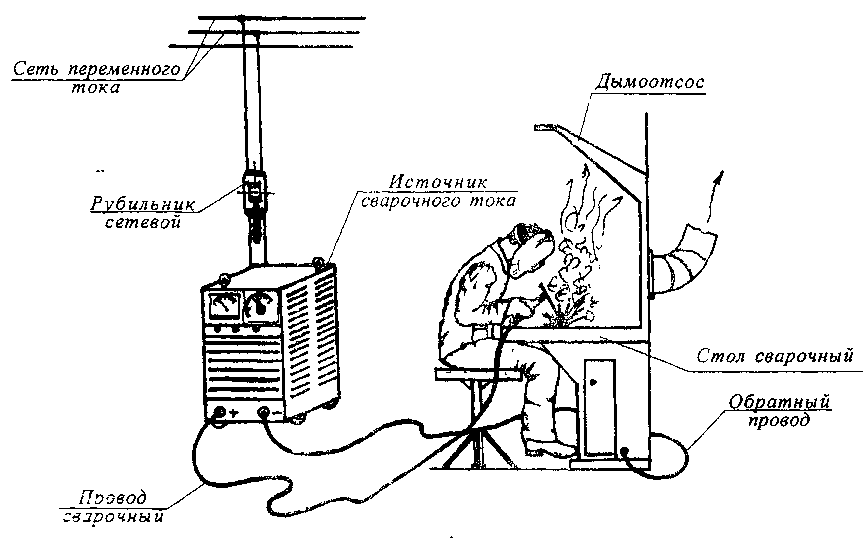

Подкладные кольца для стыков труб из низкоуглеродистых и низколегированных сталей следует изготавливать из стали 20 или другой низкоуглеродистой стали спокойной или полуспокойной выплавки с содержанием углерода не более 0,24%; для стыков труб из низколегированных теплоустойчивых сталей можно применять подкладные кольца из стали 12Х1МФ. Размеры подкладного кольца: ширина – 20-25 мм, толщина – 3-4 мм. Если кольцо изготавливают из полосовой стали, то стыковой шов кольца следует зачистить заподлицо. 1.2.Оборудование и материалы, применяемые при выполнении При выполнении производственных операций за рабочим или бригадой рабочих закрепляется рабочее место в виде участка производственной площади, оснащенной, согласно требованиям технологического процесса, соответствующим оборудованием и необходимыми принадлежностями. Рабочее место электросварщика, об0РУдованное всем необходимым для выполнения сварочных работ, называют сварочным постом. Сварочные посты могут быть стационарными или подвижными. От правильной организации рабочего места в значительной степени зависят высокая производительность труда сварщиков и качество сварных швов и соединений. Рабочие места сварщиков в зависимости от выполняемой работы и габаритов свариваемых конструкций могут располагаться в специальных сварочных кабинах или непосредственно возле этих изделий. 2.2. Инструменты и принадлежности электросварщика Для выполнения сварочных работ сварщик должен иметь определенный набор инструментов и принадлежностей. · Электрододержатели

· защитные щитки · Спецодежда

1.3. Техника безопасности и охрана труда Сварочные работы считаются опасными и вредными не просто так. На местах сварки потенциальные опасности подстерегают повсюду. Это могут быть опасные горючие вещества, высокие температуры предметов, огнеопасные и взрывоопасные вещества, возникший пожар. Поэтому охрана труда при проведении сварочных работ играет ключевую роль. Правила и техника безопасности при сварочной деятельности устанавливаются путем принятия локального нормативно-правового акта на предприятии, в организации – Инструкции по охране труда (далее — Инструкция). В зависимости от специфики деятельности предприятия Инструкция по охране может одна, общая. Если предприятие имеет значительные объемы производства, сочетает в себе несколько направлений деятельности, то инструкций по охране труда может быть несколько, по каждой для отдельного направления. Для допуска на участок сотрудник должен: · Соответствовать всем установленным законом требованиям к квалификации. · Иметь средства индивидуальной защиты · Пройти первичный и вводный инструктажи по технике безопасности, иные необходимые виды инструктажей. · Иметь достаточно навыков обращения со сварочным оборудованием, применять его только по назначению и с ведома руководства. · Использовать средства индивидуальной защиты и соблюдать их чистоту и надлежащую форму. · Уметь оказывать первую медицинскую помощь пострадавшим коллегам, иным людям до прибытия бригады медиков. · Знать, как использовать противопожарное оборудование в случае пожара по назначению. · В случае появления чувства недомогания, плохого самочувствия прекратить работу, обратиться к медикам, незамедлительно сообщить своему непосредственному руководителю. · Проводить очистку сварочного аппарата не реже одного раза в месяц. · Обеспечить в месте сварки наличие специальной перегородки из несгораемого материала высотой не менее двух метров, расстояние между полом и стенками должно быть не менее 50 мм. · В случае возникновения технической неисправности оборудования, проводки, незамедлительно сообщить непосредственному руководителю. · Соблюдать Правила внутреннего трудового распорядка. · Заземлить электросварочную установку. · Установить опознавательные знаки для места проведения сварки либо отметить их другим заметным способом. · Обезжиривать поверхности специальными не воспламеняющимися растворами.. · Не использовать оборудование, с правилами эксплуатации которого не ознакомлен. · Поддерживать правила хранения опасных веществ. · Соблюдать чистоту и порядок на сварочном участке в течение всего рабочего времени, не загромождать рабочее место мусором и отходами. · Пройти в установленном порядке медицинский осмотр. · Выполнять только порученное задание, не допускать своевольной эксплуатации оборудования. · Не использовать неисправное оборудование. · Эксплуатировать устройства безопасным способом. · Транспортировать газовые баллоны только не специальных тележках, не допуская резких толчков. · Находится на работе в трезвом состоянии. · Не употреблять пищу на своем рабочем месте. · Нести ответственность за несоблюдение правил техники безопасности (дисциплинарная, гражданская, административная, уголовная). Правила охраны труда · При выполнении сварочных работ нужно руководствоваться только Инструкцией. В случае несоблюдения либо грубого нарушения ее положений могут возникнут аварийные ситуации. К этому могут привести: · Нарушение правил обращения с огнем. · Несоответствие сварщика квалификационным требованиям, неумение обращаться с оборудованием на сварочном участке. · Взаимодействие с неисправным оборудованием. · Не использование средств индивидуальной защиты. · Нарушение техники безопасности при хранении огнеопасных, взрывоопасных веществ. · Нарушение иных положений Инструкции. · Аварийная ситуация возникает, если произошел взрыв, возник пожар, поражение электрическим током. Действия при возникновении аварийной ситуации: · Немедленно сообщить руководству, при наличии дополнительных инструкций от руководства выполнить их. · Сообщить компетентным органам (медицинское учреждение, пожарная служба, газовая служба). · Принять меры, если это возможно, к ликвидации пожара, воспользоваться первичными средствами пожаротушения, выключить вентиляцию и все электрооборудование, по возможности обеспечить транспортировку горючих и взрывоопасных веществ от пожара, сообщить всем о пожаре, чтобы начать пожарную эвакуацию. Использовать огнетушителя применительно к виду возгорания. · Оказать доврачебную помощь пострадавшим. · Принять меры к ликвидации последствий чрезвычайного происшествия. · В случае утечки газа, нужно немедленно прекратить работу, устранить неисправность и обеспечить проветривание.

Глава 2 Организационно-экономическая часть 2.1.Организация рабочего места сварщика Рабочее место сварщика - это участок производственной площади, оснащенный оборудованием и другими средствами труда, соответствующими характеру работ, выполняемых на этом месте. Рациональная организация рабочего места заключается в следующем: · выбор оснащения, оборудования, инструмента, приспособлений; · создание безопасных и санитарно-гигиенических условий труда; · поддержание чистоты и порядка, рациональное обслуживание рабочего места; · сварочное место оборудовано постом ручной дуговой сварки, которое имеет выпрямитель ВДУ - 508. На сборочном месте находится кондуктор, в котором производится сборка и сварка. Деталь перемещается с помощью мостового крана, грузоподъемностью 5т. Рабочее место сварщика

Сварщикам запрещается производить эти работы:

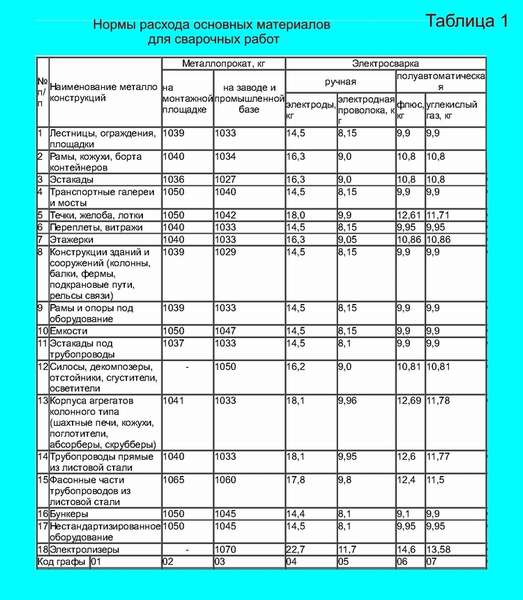

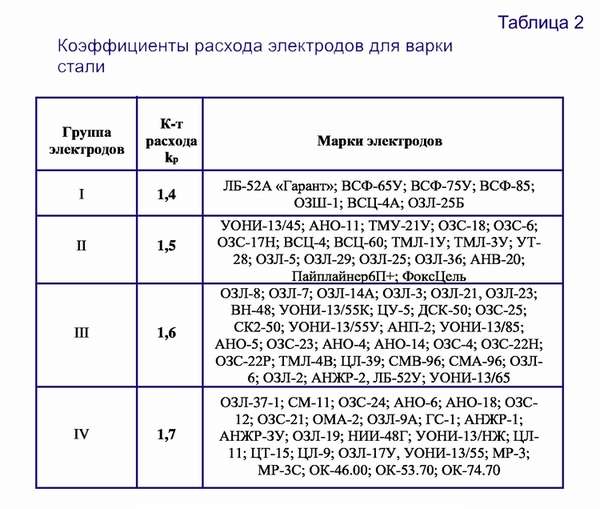

· Применение в источниках питания автоматических выключателей высокого напряжения, которые в момент холостого хода разрывают сварочную цепь и подают на держатель напряжение 12 В. · Надежное устройство электродержателя с хорошей изоляцией, которая гарантирует, что не будет случайного контакта токоведущих частей электродержателя со свариваемым изделием или руками сварщика (ГОСТ 14651-69). Электродержатель должен иметь высокую механическую прочность и выдерживать не менее 8000 зажимов электродов. · Работа в исправной сухой спецодежде и рукавицах. · При работе на электронно-лучевых установках предотвращение опасности поражения лучами жесткого рентгеновского (почти полное) поглощение вредных излучении, связанных с горением дуги. · Надежная изоляция всех, проводов, связанных с питанием источника тока и сварочной дуги, устройство геометрически закрытых включающих устройств, заземление корпусов сварочных аппаратов. · Защитные стекла, вставленные в щитки и маски, снаружи закрывают простым стеклом для предохранения их от брызг расплавленного металла. · Для ослабления резкого контраста между яркостью дуги и малой яркостью темных стен (кабины) последние должны быть окрашены в светлые тона (серый, голубой, желтый) с добавлением в краску окиси цинка с целью уменьшения отражения ультрафиолетовых лучей дуги, падающих на стены. · При работе вне кабины для защиты зрения окружающих, работающих сварщиков и вспомогательных рабочих должны применяться переносные щиты и ширмы. · Предотвращение опасности поражения брызгами расплавленного металла и шлака. · Для защиты от соприкосновения с влажной, холодной землей и снегом, а также с холодным металлом при наружных работах и в помещении сварщики должны обеспечиваться теплыми подстилками, матами, подколенниками и подлокотниками из огнестойких материалов с эластичной прослойкой. · Предотвращение отравления вредными газами и аэрозолями, выделяющимися при сварке. · Существуют строгие требования в области вентиляции при сварочных работах. · При использовании баллонов со сжатыми газами необходимо соблюдать установленные меры безопасности. · При производстве сварочных работ на емкостях, ранее использованных, требуется выяснение типа хранившегося продукта и наличие его остатков. · Категорически запрещается продувать емкости кислородом, что иногда пытаются делать, так как в этом случае попадание кислорода на одежду и кожу сварщика при любом открытом источнике огня вызывает интенсивное возгорание одежды и приводит к ожогам со смертельным исходом. · Взрывоопасность существует и при выполнении работ в помещениях, имеющих большое количество пылевидных органических веществ (пищевой муки, торфа, каменного угля). · Предотвращение пожаров от расплавленного металла и шлака. · Предотвращение травм, связанных со сборочными и транспортными операциями (травмы механического характера). 2.2.Подсчет объемов работ и расхода материалов Методы вычисления Показатель расхода зависит от вводных параметров: · массы наплавки; · длины сварочного шва; · нормы расхода. Расчет расхода электродов на 1 метр шва: таблица и калькулятор

Погрешности Сами вычисления не могут быть неточными. Но вот исходные данные — вполне. · Табличные значения принимают по усредненным показателям, практически могут отличаться в разы. · Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения. · Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

· оптимальный сварочный ток, · диаметр электрода, · подготовку места сварки, включая снятие фаски под нужным углом. Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

Характеристика материала конструкции Наиболее распространённым материалом для изготовления сварных конструкций является сталь. Сталь — это сплав железа с углеродом и другими элементами. В зависимости от химического состава сталь бывает углеродистая и легированная. Углеродистая сталь делится на низкоуглеродистую (содержание углерода до 0,25%), среднеуглеродистую (от 0,25 до 0,6%С) и высокоуглеродистую (от 0,6 до 2,0%С). Сталь, в составе которой кроме углерода имеются легирующие компоненты (хром, никель, вольфрам, ванадий и т. д.), называется легированной. Различают легированные стали: низколегированные (суммарное содержание легирующих компонентов, кроме углерода, менее 2,5%), среднелегированные (от 2,5 до 10%), высоколегированные (более 10%). Легирующие компоненты, вводимые в состав сталей, улучшают их качество: повышаются механические свойства, снижается порог хладноломкости, в результате чего создается возможность снизить массу конструкций. По микроструктуре различают стали перлитного, мартенситного, аустенитного, ферритного и карбидного классов. По способу производства различают стали: · обыкновенного качества; · качественная; · высококачественная. По назначению стали бывают строительные, машиностроительные (конструкционные), инструментальные и стали с особыми физическими свойствами. Рассмотренные выше стали имеют хорошую свариваемость. Технология ручной дуговой сварки таких сталей должна обеспечивать конкретный комплекс требований, к которым прежде всего относятся: · обеспечение надежности и долговечности конструкций и особенно из термически упрочняемых сталей, как правило, используемых при изготовлении ответственных конструкций; · обеспечение равнопрочное сварного соединения с основным металлом и отсутствие дефектов в сварном шве, поэтому механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела соответствующих свойств основного металла. Подготовка металла к сварке Подготовка металла под сварку заключается в правке, очистке, разметке, резке и сборке. Правкой устраняют деформацию прокатной стали. Листовой и сортовой металл правят в холодном состоянии на листоправйльных и углоправйльных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии. Перенос размеров детали в натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемым из тонкого металлического листа. При разметке загот<

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 1372; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.52.243 (0.021 с.) |