Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверка перпендикулярности торцов труб

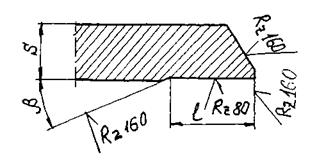

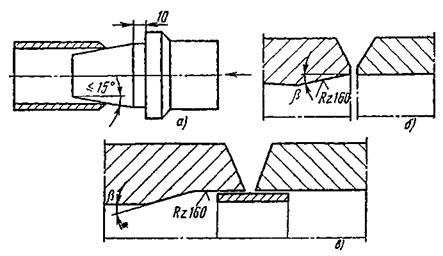

· При обработке концов труб длина цилиндрической расточки L под подкладное кольцо должна быть не менее 20 мм при толщине стенки трубы до 25 мм включительно и не менее 50 мм – при большей толщине. Переход от проточенного участка к необработанной поверхности трубы должен быть плавным с углом выхода резца не более 15 º. Расточку можно не проводить, если внутренние диаметры стыкуемых труб отличаются не более, чем на 2 мм. · Обработку концов (обрезку труб и снятие фасок) необходимо производить механическим способом с помощью специальных труборезных станков · Кислородную резку труб из хромомолибденовых и хромомолибденованадиевых сталей со стенкой толщиной более 12 мм при температуре окружающего воздуха ниже 0 ºС нужно производить с предварительным до 200 ºС подогревом и медленным охлаждением под слоем асбеста.

Если у стыкуемых труб разность внутренних диаметров превышает допустимую, то для обеспечения перехода в месте стыка может быть применен один из следующих способов: · раздача (вхолостую или с нагревом) конца трубы с меньшим внутренним диаметром путем его калибровки.

Область применения способа и допустимое значение раздачи приведены в таблице. После раздачи необходимо проверить, не произошло ли утонение стенки трубы больше допустимого размера;

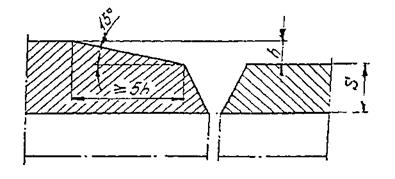

· механическая обработка (расточка) на внутренней поверхности конца трубы с меньшим диаметром в соответствии с рис. 4б (для стыка без подкладного кольца) или рис. 4в (для стыка с остающимся подкладным кольцом), при условии, что толщина стенки трубы после расточки будет не менее расчетной. Этот способ можно применять для труб из любой стали. Угол выхода резца должен быть не более 15º. · При стыковке труб с разными наружными диаметрами размер h должен быть не более 30% толщины более тонкой трубы, но не более 5 мм. Если разность наружных диаметров превышает указанное, конец трубы с большим наружным диаметром должен быть обработан механическим способом

· Вмятины на трубах можно исправлять вхолостую или нагревом. · Концы труб с вмятинами глубиной более 3,5%, а также с забоинами глубиной более 5 мм следует обрезать или исправлять путем наплавки. · Подгибку труб в монтажных условиях разрешается производить на трубах из низкоуглеродистых и низколегированных конструкционных сталей на угол не более 15 ºС, а из хромомолибденовых сталей – не более 10 ºС. · Кромки литых деталей трубопроводов необходимо подготавливать только в заводских условиях. Сборка стыков труб · Для закрепления стыков труб в фиксированном под сварку положении следует применять центровочные приспособления и ставить прихватки.

· В случае сборки стыка труб из хромомолибденовых сталей с помощью уголков или компенсационных планок, приварку этих элементов к трубам следует производить электродами типа Э46А или Э50А с предварительным подогревом места приварки. · Уголки и компенсационные планки рекомендуется изготавливать из углеродистой стали 20, Ст2, Ст3. · Конструктивные размеры сварных соединений по ГОСТ 16037.

· Непосредственно перед сборкой кромки, внутренняя и наружная поверхности труб на участке не менее 20 + 20 мм от торцов должны быть зачищены до металлического блеска и обезжирены. Перед установкой штуцера (трубы) в коллектор или барабан должны быть зачищены поверхности вокруг отверстия на 15-20 мм со стороны наложения сварного шва и поверхность очка – на всю глубину. · Смещение внутренних поверхностей свариваемых труб (и фасонных деталей) при сварке стыков с односторонней разделкой кромок без подкладного кольца должно быть не больше значений, указанных в таблице

· Для стыков труб, собираемых и свариваемых на остающемся подкладном кольце, разность внутренних диаметром элементов в месте стыка не должна превышать 2 мм с тем, чтобы в собранном стыке зазор между кольцом и внутренней поверхностью элемента был не более 1 мм.

· Смещение с наружной стороны поверхности свариваемых труб и элементов оборудования с одинаковой толщиной стенки не должно превышать значений, указанных в таблице.

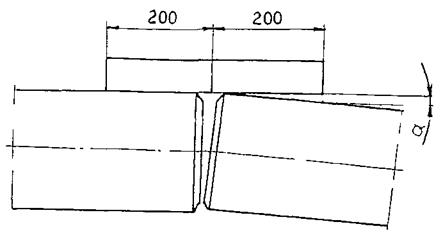

· Прямолинейность труб в месте стыка (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладываемой в трех-четырех местах по окружности стыка. Максимально допустимый просвет «а» между концом линейки и поверхностью трубы в собранном (но не заваренном) стыке не должен превышать 1,5 мм на расстоянии 200 мм от стыка. В заваренном стыке он должен быть не более 3 мм. Расположение поперечных сварных швов на трубах должно отвечать следующим требованиям: Расстояние между осями соседних поперечных швов l1, при S, мм

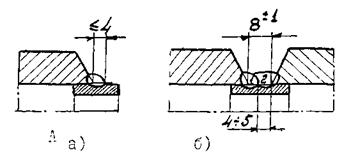

Расстояние от начала гиба (закругления) до оси поперечного шва l2, от наружной поверхности элемента (барабана, камеры, транзитной трубы) до оси поперечного шва l3 или до начала гиба l4 при Дн, мм: · При сборке труб и других элементов, имеющих продольные или спиральные швы, последующие должны быть смещены один относительно другого. Смещение (для труб Ø > 100 мм) должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. Приварка подкладного кольца При сборке стыков трубопроводов с подкладными кольцами не должно быть перекоса подкладного кольца. Прихватку и приварку подкладного кольца выполняет сварщик, который в дальнейшем будет сваривать этот стык, или сварщик, имеющий удостоверение на право сварки подобных стыков. Последовательность сборки стыка с подкладным кольцом должна быть следующей: · подкладное кольцо следует установить в одну из труб с зазором между кольцом и внутренней поверхностью трубы не более 1 мм; · произвести прихватку кольца с наружной стороны в двух местах и последующую приварку его к трубе ниточным швом с катетом не более 4 мм. Прихватку и приварку кольца к трубе низколегированной стали следует выполнять с предварительным подогревом конца трубы и подкладного кольца в соответствии с данными таблицы; · ниточный шов зачистить от шлака и брызг; · вторую стыкуемую трубу надвинуть на выступающую часть подкладного кольца (зазор между концом ниточного шва и второй трубой должен быть равен 4-5 мм), проверить правильность сборки стыка; · подкладное кольцо приварить ниточным швом ко второй трубе; · предварительно подогреть стык в соответствии с требованиями таблицы; · Корневой слой следует сваривать электродами диаметром 2,5-3 мм. · В процессе сборки трубы с приваренным кольцом не должны перемещаться и подвергаться ударам по кромкам и кольцу.

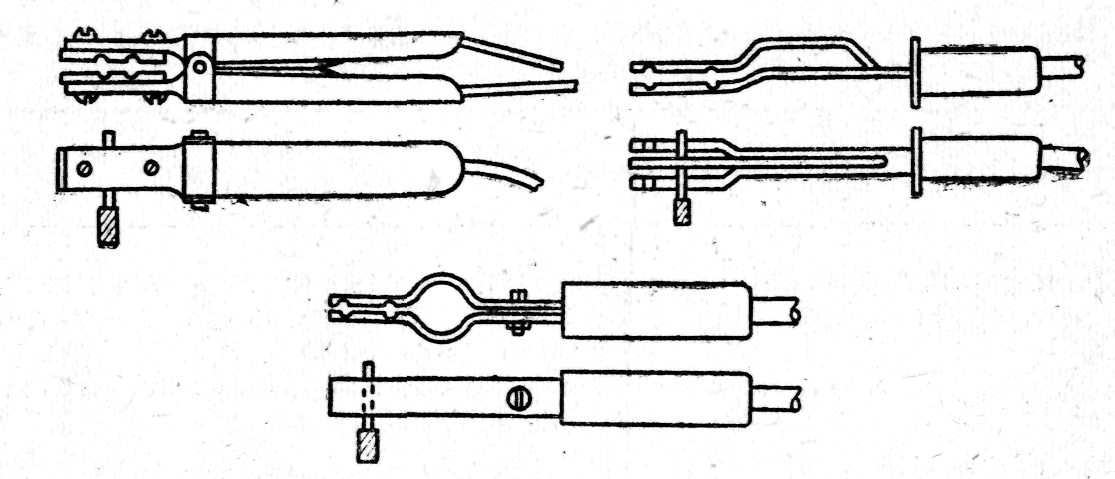

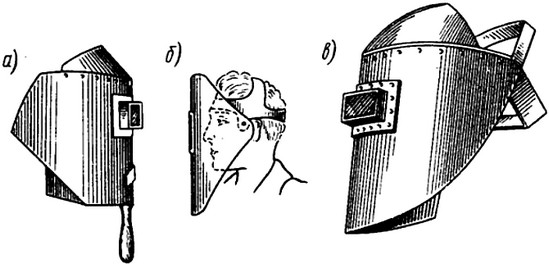

Подкладные кольца для стыков труб из низкоуглеродистых и низколегированных сталей следует изготавливать из стали 20 или другой низкоуглеродистой стали спокойной или полуспокойной выплавки с содержанием углерода не более 0,24%; для стыков труб из низколегированных теплоустойчивых сталей можно применять подкладные кольца из стали 12Х1МФ. Размеры подкладного кольца: ширина – 20-25 мм, толщина – 3-4 мм. Если кольцо изготавливают из полосовой стали, то стыковой шов кольца следует зачистить заподлицо. 1.2.Оборудование и материалы, применяемые при выполнении При выполнении производственных операций за рабочим или бригадой рабочих закрепляется рабочее место в виде участка производственной площади, оснащенной, согласно требованиям технологического процесса, соответствующим оборудованием и необходимыми принадлежностями. Рабочее место электросварщика, об0РУдованное всем необходимым для выполнения сварочных работ, называют сварочным постом. Сварочные посты могут быть стационарными или подвижными. От правильной организации рабочего места в значительной степени зависят высокая производительность труда сварщиков и качество сварных швов и соединений. Рабочие места сварщиков в зависимости от выполняемой работы и габаритов свариваемых конструкций могут располагаться в специальных сварочных кабинах или непосредственно возле этих изделий. 2.2. Инструменты и принадлежности электросварщика Для выполнения сварочных работ сварщик должен иметь определенный набор инструментов и принадлежностей. · Электрододержатели

· защитные щитки · Спецодежда

1.3. Техника безопасности и охрана труда Сварочные работы считаются опасными и вредными не просто так. На местах сварки потенциальные опасности подстерегают повсюду. Это могут быть опасные горючие вещества, высокие температуры предметов, огнеопасные и взрывоопасные вещества, возникший пожар. Поэтому охрана труда при проведении сварочных работ играет ключевую роль. Правила и техника безопасности при сварочной деятельности устанавливаются путем принятия локального нормативно-правового акта на предприятии, в организации – Инструкции по охране труда (далее — Инструкция). В зависимости от специфики деятельности предприятия Инструкция по охране может одна, общая. Если предприятие имеет значительные объемы производства, сочетает в себе несколько направлений деятельности, то инструкций по охране труда может быть несколько, по каждой для отдельного направления.

Для допуска на участок сотрудник должен: · Соответствовать всем установленным законом требованиям к квалификации. · Иметь средства индивидуальной защиты · Пройти первичный и вводный инструктажи по технике безопасности, иные необходимые виды инструктажей. · Иметь достаточно навыков обращения со сварочным оборудованием, применять его только по назначению и с ведома руководства. · Использовать средства индивидуальной защиты и соблюдать их чистоту и надлежащую форму. · Уметь оказывать первую медицинскую помощь пострадавшим коллегам, иным людям до прибытия бригады медиков. · Знать, как использовать противопожарное оборудование в случае пожара по назначению. · В случае появления чувства недомогания, плохого самочувствия прекратить работу, обратиться к медикам, незамедлительно сообщить своему непосредственному руководителю. · Проводить очистку сварочного аппарата не реже одного раза в месяц. · Обеспечить в месте сварки наличие специальной перегородки из несгораемого материала высотой не менее двух метров, расстояние между полом и стенками должно быть не менее 50 мм. · В случае возникновения технической неисправности оборудования, проводки, незамедлительно сообщить непосредственному руководителю. · Соблюдать Правила внутреннего трудового распорядка. · Заземлить электросварочную установку. · Установить опознавательные знаки для места проведения сварки либо отметить их другим заметным способом. · Обезжиривать поверхности специальными не воспламеняющимися растворами.. · Не использовать оборудование, с правилами эксплуатации которого не ознакомлен. · Поддерживать правила хранения опасных веществ. · Соблюдать чистоту и порядок на сварочном участке в течение всего рабочего времени, не загромождать рабочее место мусором и отходами. · Пройти в установленном порядке медицинский осмотр. · Выполнять только порученное задание, не допускать своевольной эксплуатации оборудования. · Не использовать неисправное оборудование. · Эксплуатировать устройства безопасным способом. · Транспортировать газовые баллоны только не специальных тележках, не допуская резких толчков. · Находится на работе в трезвом состоянии. · Не употреблять пищу на своем рабочем месте. · Нести ответственность за несоблюдение правил техники безопасности (дисциплинарная, гражданская, административная, уголовная).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 496; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.156.46 (0.023 с.) |