Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Статистические показатели безотказности.

Вероятность безотказной работы P(t) есть вероятность того, что в пределах заданной наработки отказ объекта не возникает, т.е. вероятность выполнить требуемую функцию при данных условиях в интервале времени (t 1, t 2). Статистически вероятность безотказной работы можно определить отношением числа объектов, безотказно проработавших до момента времени t, к числу объектов, работоспособных в начальный момент времени.

где N(t) – число объектов, безотказно проработавших до момента времени t; N – число объектов, взятых под наблюдение. В начальный момент времени (перед испытаниями) все объекты являются исправными, т. е. выполняется равенство N(t) = N, P(t) = 1. Если испытания проводятся до отказа всех N объектов, то в конце испытаний N(t)=0; P(t)=0. Следовательно, вероятность безотказной работы в течение конечных интервалов времени может иметь значения Из теории вероятностей следует, что вероятность суммы двух несовместных противоположных событий равна единице.

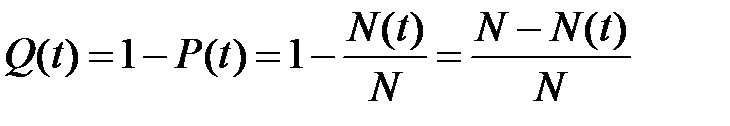

где Q (t) – вероятность отказа. Отсюда:

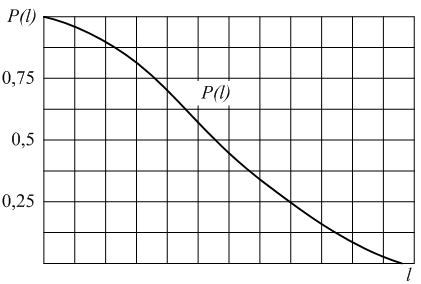

где N - N(t) – число отказавших объектов к моменту времени t. С увеличением наработки вероятность безотказной работы уменьшается, а вероятность отказа возрастает. На рис. 1.3 оба графика характеризуют распределение случайного времени безотказной работы. Однако кривая Q (t) показывает вероятность того, что в течение времени t отказ наступит, а кривая P(t) позволяет найти вероятность того, что отказа за время t не произойдет.

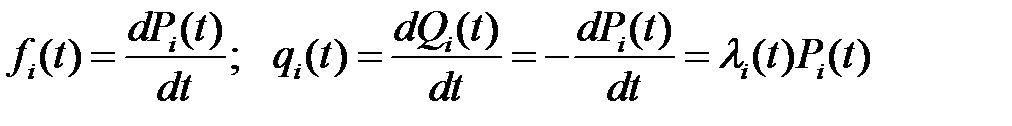

Надежность, являясь комплексным свойством объекта выполнять определенные задачи в определенных условиях эксплуатации, характеризуется рядом таких свойств, как безотказность – свойство объекта непрерывно сохранять работоспособность; безаварийность – свойство объекта не достигать в ходе длительной эксплуатации предельных состояний при преднамеренных или непреднамеренных внешних воздействиях; безопасность – свойство объекта не допускать аварий и ситуаций, опасных для людей и окружающей среды. Количественными оценками этих показателей являются соответствующие вероятности безотказной (безаварийной, безопасной) работы на интервале времени (0, t) при условии, что отказ (авария, опасная ситуация) не произойдут Рi(t). Вероятность Рi(t) как функция времени называется функцией надежности (безотказности, безопасности и т.д.). Дополнение функции Рi(t) до 1 описывает вероятность возникновения противоположного события, состоящего в том, что отказ (авария, опасная ситуация или производственная неполадка) все же произойдут:

Qi(t) = 1- Рi(t). (1.4) Функция Qi(t) называется функцией риска возникновения отказа (аварии, опасной ситуации или производственной неполадки). Вообще говоря, из (1.2)

где λi(t) – интенсивность соответствующих (1.4) отказов объекта – плотность вероятности отказа объекта к моменту времени t, при условии, что до этого отказ не произошел; i – индекс соответствующего показателя надежности объекта: i= 1 – безотказность; i =2 – безаварийность; i =3 – безопасность и т.д. Важным свойством объекта является также ремонтопригодность, заключающаяся в его приспособленности к обслуживанию и ремонту. Безотказность и ремонтопригодность характеризуются коэффициентом готовности объекта К(t), отражающим относительную величину времени нахождения объекта (совокупности объектов) в работоспособном состоянии, и коэффициентом простоя k(t) – вероятностью того, что в момент времени t объект (совокупность объектов) находится в состоянии простоя (в т.ч. ремонта): k(t) = 1- К(t). (1.6) Коэффициент готовности – вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени (кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается). Представляет собой отношение времени исправной работы к сумме времен исправной работы и вынужденных простоев объекта, взятых за один и тот же календарный срок. Средняя наработка до отказа есть математическое ожидание наработки объекта до первого отказа.

Статистически средняя наработка до отказа определяется отношением суммы наработки испытуемых объектов до отказа к числу наблюдаемых объектов, если они все отказали за время испытаний.

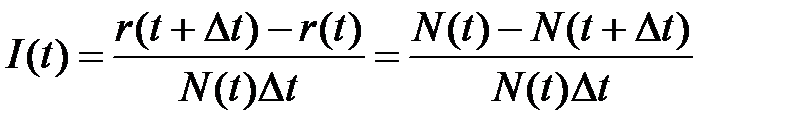

где ti — наработка i -го объекта до первого отказа; N 1 — число отказавших объектов. Оценка средней наработки до отказа зависит от плана испытаний и закона распределения наработки до отказа. Интенсивность отказов – есть условная плотность вероятности возникновения отказа невосстанавливаемого объекта, определяемая для рассматриваемого момента времени, при условии, что до этого момента отказ не возник. Плотность вероятности отказа в момент t – предел отношения вероятности отказа в интервале времени от t до Физический смысл плотности вероятности отказа – это вероятность отказа в достаточно малую единицу времени. Мгновенная интенсивность отказов (по ГОСТ Р 27.002-2009) Мгновенную интенсивность отказов вычисляют по формуле

где Q (t), q (t) и P (t) являются функцией распределения, плотностью распределения вероятности отказа и вероятностью безотказной работы. Статистически интенсивность отказов определяется отношением разности между числом отказов

Параметр потоков отказов Рассмотрим эксплуатацию восстанавливаемых объектов. В начальный момент времени изделие начинает работу и работает до отказа. При отказе происходит восстановление объекта, и он вновь работает до отказа и т. д. Моменты отказов формируют поток отказов. В качестве характеристики потока отказов используют математическое ожидание числа отказов

Математическое ожидание числа отказов за интервал времени

где Функция:

называется интенсивностью потока отказов. При экспоненциальном законе распределения наработки между отказами:

Наработка на отказ есть отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки. Статистически наработка на отказ определяется отношением суммарной наработки восстанавливаемых объектов к суммарному числу отказов этих объектов:

где

Средний ресурс Отличительная особенность показателей средней наработки до отказа от среднего ресурса заключается в том, что первый показатель относится к объекту, восстанавливаемому после отказа без капитального ремонта. Например, отказ форсунок дизеля не ведет к его капитальному ремонту. Средний же ресурс относится к объекту, отказ которого обусловливает предельное состояние, т.е. проведение капитального ремонта.

Техническое состояние машины изменяется в зависимости от наработки или времени работы. Наработка Если рассматриваемые параметры состояния применяют для оценки хранения и транспортирования, то формулы (3.2) и (3.3) пригодны для характеристики сохраняемости объекта, определения, например, вероятности безотказного хранения и транспортирования. Долговечность машин закладывается при их проектировании и конструировании, обеспечивается в процессе производства и поддерживается в процессе эксплуатации. Таким образом, на долговечность влияют конструкционные, технологические и эксплуатационные факторы, которые по степени своего воздействия позволяют классифицировать долговечность на три вида: требуемую, достигнутую и действительную. Требуемая долговечность задается техническим заданием на проектирование, определяется достигнутым уровнем развития техники в данной отрасли. Достигнутая долговечность обуславливается совершенством конструкторских расчетов и технологических процессов изготовления. Действительная долговечность характеризует фактическую сторону использования машины потребителем. В большинстве случаев требуемая долговечность больше достигнутой, а последняя больше действительной. В то же время не редки случаи, когда действительная долговечность машин превышает достигнутую. Например, при норме пробега до капитального ремонта (КР), равной 120 тыс. км, некоторые водители при умелой эксплуатации автомобиля достигли пробега без капитального ремонта 400 тыс. км и более. Действительная долговечность подразделяется на физическую, моральную и технико-экономическую. Физическая долговечность определяется физическим износом детали, узла, машины до их предельного состояния. Для агрегатов определяющим является физический износ базовых деталей (у двигателя - блок цилиндров, у коробки передач - картер и др.).

Моральная долговечность характеризует срок службы, за пределами которого использование данной машины становится экономически нецелесообразным ввиду появления более производительных новых машин. Технико-экономическая долговечность определяет срок службы, за пределами которого проведение ремонтов данной машины становится экономически нецелесообразным. Основными показателями долговечности машин являются технический ресурс и срок службы. Технический ресурс есть наработка объекта от начала эксплуатации или ее возобновления после среднего или капитального ремонтов до наступления предельного состояния. Срок службы – календарная продолжительность эксплуатации объекта от ее начала или возобновления после среднего или капитального ремонтов до наступления предельного состояния. Эти показатели для конкретных видов машин могут быть выражены в виде средних значений ресурсов и сроков службы отдельно до капитального ремонта, между капитальными ремонтами и до списания машины. При наличии данных о ресурсе (сроке службы) N объектов статистическая оценка среднего ресурса Тр (среднего срока службы) определяется по формуле

где tрi – ресурс i -го объекта.

Кроме средних ресурсов и сроков службы для оценки долговечности часто применяется Гамма-процентный ресурс Гамма-процентный ресурс определяется из уравнения:

где

Контрольные вопросы 1. Техническая диагностика – это …? 2. Основной предмет ТД – это …? 3. Поясните цели и задачи технической диагностики. 4. Техническое состояние объекта – это …? 5. Мониторинг технического состояния объекта – это …? 6. Мониторинг параметров – это …? 7. Контроль технического состояния объекта – это …? 8. Прогнозирование технического состояния объекта – это …? 9. Виды технического состояния объекта и их характеристики. 10. Оценки технического состояния объектов. 11. Основные характеристики надежности объектов. 12. Отказ – это …? 13. Критерии отказов по типу. 14. Критерии отказов по природе. 15. Основные признаки классификации отказов. 16. Что понимают под надежностью? 17. Сохраняемость объекта – это …? 18. Ремонтопригодность – это …? 19. Безотказность – это …? 20. Долговечность – это …? 21. Основные показатели долговечности. 22. Основные статистические показатели безотказности. 23. Поясните показатель «Вероятность безотказной работы».

24. Поясните показатель «Средняя наработка до отказа». 25. Поясните показатель «Интенсивность отказов». 26. Поясните показатель «Средний ресурс». 27. Поясните показатель «Наработка». 28. Поясните показатель «Долговечность». 29. Поясните показатели «Технический ресурс», «Срок службы», «Средний ресурс». 30. Поясните показатель «Срок службы». 31. Поясните показатель «Гамма-процентный ресурс».

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 138; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.159.86 (0.042 с.) |

, (1.1)

, (1.1) .

. , (1.2)

, (1.2) , (1.3)

, (1.3)

и, соответственно, Qi(t) = Fi(t). Функции надежности и риска обладают соответствующими плотностями:

и, соответственно, Qi(t) = Fi(t). Функции надежности и риска обладают соответствующими плотностями: , (1.5)

, (1.5) , (1.7)

, (1.7) к величине интервала

к величине интервала  при

при  .

. : Предел, если он существует, отношения условной вероятности, что момент отказа неремонтируемого изделия произойдет в интервале времени (t,

: Предел, если он существует, отношения условной вероятности, что момент отказа неремонтируемого изделия произойдет в интервале времени (t,  , стремящейся к нулю, при условии, что в начале этого интервала изделие находилось в работоспособном состоянии.

, стремящейся к нулю, при условии, что в начале этого интервала изделие находилось в работоспособном состоянии. ,

,

на момент времени

на момент времени  :

: .

.

есть плотность вероятности возникновения отказов восстанавливаемого объекта, определяемая для рассматриваемого момента времени.

есть плотность вероятности возникновения отказов восстанавливаемого объекта, определяемая для рассматриваемого момента времени. за время t:

за время t:

определяют по формуле:

определяют по формуле: ,

,

— число отказов за интервал времени

— число отказов за интервал времени

.

.

,

,

- наработка i-го объекта за период наблюдений;

- наработка i-го объекта за период наблюдений; - число отказов i-го объекта за период наблюдений.

- число отказов i-го объекта за период наблюдений. - математическое ожидание ресурса.

- математическое ожидание ресурса. – продолжительность или объем работы объекта. Отклонение параметра состояния объекта от номинального значения, в частности износ детали, под действием первой группы факторов в постоянных эксплуатационных условиях характеризуется гладкой возрастающей (выпуклой или вогнутой) кривой. Если взять не один объект, а несколько, то получим совокупность возрастающих кривых, отличающихся одна от другой скоростью изменения параметра. Такую совокупность кривых обычно получают в результате заводских или лабораторных испытаний объектов, работающих при постоянном режиме.

– продолжительность или объем работы объекта. Отклонение параметра состояния объекта от номинального значения, в частности износ детали, под действием первой группы факторов в постоянных эксплуатационных условиях характеризуется гладкой возрастающей (выпуклой или вогнутой) кривой. Если взять не один объект, а несколько, то получим совокупность возрастающих кривых, отличающихся одна от другой скоростью изменения параметра. Такую совокупность кривых обычно получают в результате заводских или лабораторных испытаний объектов, работающих при постоянном режиме.

, который представляет собой наработку, в течение которой объект не достигает предельного состояния с заданной вероятностью процентов. Заданный процент объектов является регламентированной вероятностью. Если

, который представляет собой наработку, в течение которой объект не достигает предельного состояния с заданной вероятностью процентов. Заданный процент объектов является регламентированной вероятностью. Если  , то соответствующий ресурс следует называть девяностопроцентным.

, то соответствующий ресурс следует называть девяностопроцентным. ,

,

– заданный процент объектов;

– заданный процент объектов; – функция распределения ресурса.

– функция распределения ресурса.