Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Виды технического состояния технических системСтр 1 из 29Следующая ⇒

А.П.Науменко

Теория и методы мониторинга и диагностики

Материалы лекций

Омск 2020 УДК 534.2:621.37/39 (075) ББК 30.82+34.41я73 Н72

Науменко А.П. Теория и методы мониторинга и диагностики: Материалы лекций. – Омск: ОмГТУ, 2020. – 168 с. Пособие соответствует государственному образовательному стандарту дисциплины «Теория и методы мониторинга и диагностики» направления подготовки магистров 12.04.01 «Приборостроение», 11.04.01 «Радиотехника», 11.04.02 «Инфокоммуникационные технологии и системы связи», 11.04.03 «Конструирование и технология электронных средств», 11.04.04 «Электроника и наноэлектроника». Рассматриваются основы технической диагностики и теории надежности, задачи, методы технического диагностирования и приемы диагностирования элементов механизмов. Изложены статистические методы распознавания и разделения в пространстве признаков, метрические и логические методы диагностики, теория информации и ее приложение к задачам диагностики. Предназначено для студентов четвертого и пятого курсов, изучающих дисциплину «Методы технической диагностики» в рамках инженерной подготовки. Может быть полезно аспирантам, а также специалистам, работающим в области технической диагностики. Табл. 12. Ил. 21. Библиогр.: 51 назв.

1. Основные понятия технической диагностики и мониторинга 5 1.1..... Виды технического состояния технических систем.. 7 1.2..... Характеристики надежности технических систем.. 14 2. Обобщенная математическая модель системы мониторинга 27 2.1..... Математическая модель детерминированного процесса единого закона динамики старения. 27 2.2..... Вероятностно-статистическая модель процесса деградации состояния 31 2.3..... Блок-схема обобщенной модели системы мониторинга состояния агрегатов 46 2.4..... Оценка ошибки системы диагностики и мониторинга. 49 2.5..... Оценки изменения диагностических признаков. 52 2.6..... Математическая модель системы мониторинга. 52 2.7..... Связь между приращением сигнала и приращением деградации. 54

3. Основы методологии технической диагностики.. 57 3.1..... Методы и модели технической диагностики. 57 3.2..... Параметры технических состояний. 59 3.3..... Характеристики параметров состояния. 63 3.4..... Выбор диагностических признаков. 64 3.5..... Вероятностно-статистические методы выбора и обоснования критериев оценки состояния. 69 3.6..... Общая постановка задачи диагностирования. 69 3.7..... Функциональная схема технического диагностирования. 71 4. Структура системы диагностики и мониторинга.. 74 Контрольные вопросы к главе. 79 5. Принципы построения систем диагностики и мониторинга 80 5.1..... Классификация систем мониторинга и диагностики. 86 5.2..... Определение класса системы.. 92 6. Оценка риска принятия решения в системах мониторинга 95 7. Методы диагностирования.. 108 7.1..... Обзор методов диагностирования. 108 7.2..... Виброакустический метод технической диагностики. 121 7.3..... Метод акустической эмиссии. 126 8. Диагностические модели объектов.. 157 8.1..... Аналитические модели. 157 8.2..... Структурно-функциональные модели. 158 8.3..... Логические модели. 159 8.4..... Графы причинно-следственных связей. 160 8.5..... Выбор диагностических параметров и критериев оценки состояния. 160 9. Литература.. 161

Основные понятия технической диагностики и мониторинга Основные понятия технической диагностики определены в ГОСТ 20911-89 «Техническая диагностика. Термины и определения» [26] и ГОСТ Р 27.002-2015 «Надежность в технике. Термины и определения» [28] взамен ГОСТ 27.002-89 “Надежность техники. Основные понятия. Термины и определения” [27]. Термин «диагностика» происходит от греческого слова «диагнозис», что означает распознавание, определение. В процессе диагностики устанавливается диагноз, т.е. определяется состояние, например, больного – медицинская диагностика, или состояние технической системы – техническая диагностика. Технический диагноз – это результат диагностирования (по ГОСТ 20911), привязанный к определенному моменту времени. Технической диагностикой (ТД) называется наука о распознавании состояния технической системы. Техническая диагностика – это научно-техническая дисциплина, изучающая и устанавливающая признаки дефектов технических объектов, а также методы и средства обнаружения и поиска (указания местоположения) дефектов. Техническая диагностика изучает методы получения и оценки диагностической информации, диагностические модели и алгоритмы принятия решений.

Основной предмет ТД – организация эффективной проверки исправности, работоспособности, правильности функционирования технических объектов (деталей, элементов, узлов, блоков, заготовок, устройств, изделий, агрегатов, систем, а также процессов передачи, обработки и хранения материи, энергии и информации), то есть организация процессов диагностирования технического состояния объектов при их изготовлении и эксплуатации, в том числе во время, до и после применения по назначению, при профилактике, ремонте и хранении. Цели технической диагностики. ТД изучает методы получения и оценки диагностической информации, диагностические модели и алгоритмы принятия решений. Целью технической диагностики является повышение надежности и ресурса технических систем. В общем виде задачу диагностирования допустимо рассматривать как двойственную задачу: задачу построения характеристики класса состояний, которому принадлежит совокупный диагностический образ, и задачу принятия решения о принадлежности к одному из классов состояний испытуемого диагностического образа. При этом следует учитывать, что увеличение числа зависимых диагностических признаков не способствует более полному описанию объекта диагностирования и надежному распознаванию. Диагностика как наука о распознавании состояния технической системы определяет следующие основные задачи в области диагностирования состояния машинного оборудования: - определение технического состояния, в котором находилось оборудование в прошлом (генезис), находится в настоящем (диагноз) и будет находиться в будущем (прогноз); - поиск места и определение причин неисправности; - контроль технического состояния, т.е. определение вида технического состояния. Видами технического состояния являются исправное и неисправное, работоспособное и неработоспособное и т.д. Решение этих задач необходимо для организации технического обслуживания оборудования по фактическому техническому состоянию, вместо обслуживания по назначенному ресурсу. Кроме того, это позволяет реализовать безопасную ресурсосберегающую эксплуатацию оборудования всех отраслей промышленности. Диагностирование - одна из важных мер обеспечения и поддержания надёжности технических объектов. Техническое состояние объекта (ТСО) – это совокупность его свойств, которые характеризуются в определенный момент времени при определенных условиях внешней среды, значениями структурных параметров, установленных технической документацией на объект диагностирования. Другими словами техническое состояние – это совокупность свойств, подверженных изменению в процессе производства или эксплуатации машины. Характеризуется признаками, установленными технической документацией. Объект диагностирования – техническое устройство, здание, срооружение, а в частном случае: изделие (машина) и его составные части, подвергаемые диагностированию.

Процесс определения ТСО называется техническим диагностированием. Результатом технического диагностирования является оценка ТСО в определенный момент времени, оформленная надлежащим образом. Совокупность таких оценок на определенном интервале времени жизни объекта есть наблюдение за его техническим состоянием, т.е. мониторинг ТСО на этом интервале. Мониторинг технического состояния агрегата (мониторинг агрегата) – это наблюдение за техническим состоянием агрегата (конструкции, машины, узла, механизма) для определения и предсказания момента перехода его в предельное состояние. Результат мониторинга агрегата представляет собой совокупность диагнозов составляющих его субъектов (конструкций, машин, узлов, механизмов), получаемых на неразрывно примыкающих друг к другу интервалах времени, в течение которых состояние агрегата существенно не изменяется. Принципиальным отличием мониторинга состояния от мониторинга параметров является наличие интерпретатора измеренных параметров в терминах технического состояния (экспертной системы поддержки принятия решения о состоянии объекта и дальнейшем управлении) [32]. Мониторинг состояния требует наличия интерпретирующей модели (экспертная система) связывающей диагностические признаки, измеряемые системой мониторинга, со структурными параметрами, определяющими ТСО мониторинга. Поэтому система мониторинга ТСО отображает не только значения измеряемых диагностических признаков, но и значения, оцениваемые по результатам косвенных измерений структурных параметров. В отличие от мониторинга состояния м ониторинг параметров –это наблюдение за измерением каких-либо параметров (вибрации, температуры и т.д.). Результат мониторинга параметров представляет собой совокупность измеренных значений параметров, получаемых на неразрывно примыкающих друг к другу интервалах времени, в течение которых значения параметров существенно не изменяются. Контроль ТСО – проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов ТСО в данный момент времени. Прогнозирование ТСО – определение ТСО с заданной вероятностью на предстоящий интервал времени. Целью прогнозирования ТСО может быть определение с заданной вероятностью интервала времени ресурса, в течение которого сохраняется работоспособное исправное состояние объекта; определение вероятности сохранения работоспособного исправного состояния объекта на заданный интервал времени.

Причина возникновения: · конструкционный отказ, вызванный недостатками и неудачной конструкцией объекта; · производственный отказ, связанный с ошибками при изготовлении объекта по причине несовершенства или нарушения технологии; · эксплуатационный отказ, вызванный нарушением правил эксплуатации. Характер проявления: · устойчивый отказ; · перемежающийся отказ (возникающий/исчезающий). Последствия отказа: · лёгкий отказ (легкоустранимый); · средний отказ (не вызывающий отказы смежных узлов – вторичные · тяжёлый отказ (вызывающий вторичные отказы или приводящий Дальнейшее использование объекта: · полные отказы, исключающие возможность работы объекта до их устранения; · частичные отказы, при которых объект может частично использоваться. Лёгкость обнаружения: • очевидные (явные) отказы; · скрытые (неявные) отказы. Время возникновения: • приработочные отказы,возникающие в начальный период эксплуатации; · отказы при нормальной эксплуатации; · износовые отказы, вызванные необратимыми процессами износа деталей, старения материалов и пр.

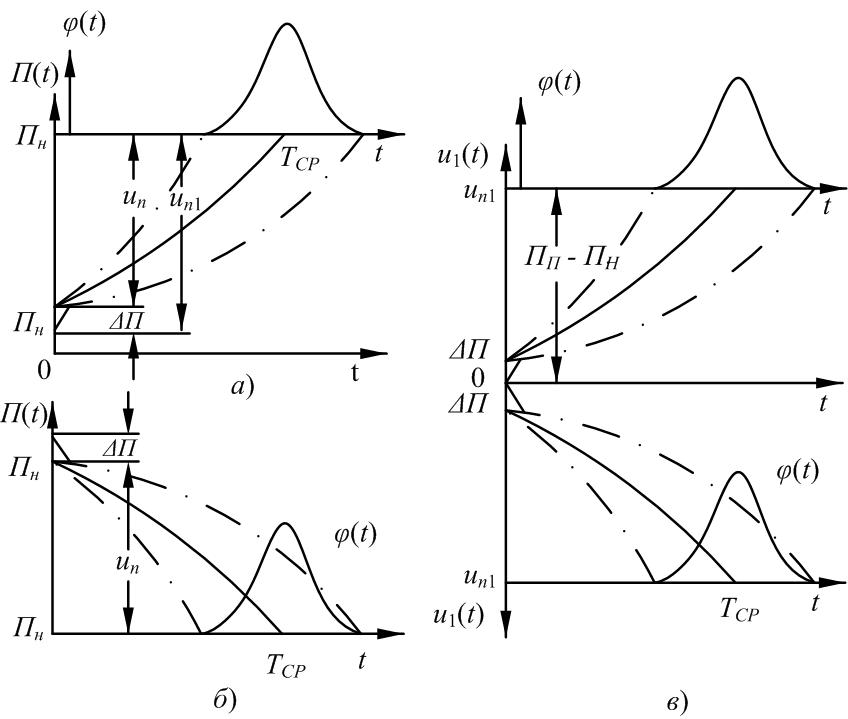

Достижение параметрами состояния совокупности одноименных объектов предельного значения, обусловливающего исчерпание их технического ресурса, можно графически представить в виде плотности распределения ресурса. В случае реализации параметра (изменения параметра конкретного объекта) в виде ломаной кривой пучок будет со стоять из переплетающихся в большей или меньшей степени линий. По абсолютному значению параметры состояния в процессе эксплуатации могут увеличиваться или уменьшаться. В этой связи различают параметры с верхним, нижним и двухсторонними пределами изменения ().

Рис. 1.2– Параметры состояния с верхним (а), нижним (б) и двухсторонним (в) пределами отклонения Для оценки технического состояния машины важное значение имеет такой показатель, как эксплуатационная надежность. Надежность – одно из важнейших свойств, характеризующих качество изделия (объекта). В соответствии с ГОСТ 27.002-89 под надежностью понимают свойства объекта выполнять заданные функции, сохраняя свои эксплуатационные показатели в установленных пределах в течение рассматриваемого промежутка времени или требуемой наработки при определенных условиях использования, технического обслуживания, ремонта, хранения и транспортирования. Надежность изделия характеризуется его безотказностью, долговечностью, ремонтопригодностью и сохраняемостью. Сохраняемость – свойство объекта непрерывно сохранять исправное и (или) работоспособное состояние в течение и после хранения и (или) транспортирования. При оценке продолжительности обнаружения причин отказов, повреждения и устранения их последствий путем проведения ремонта и технического обслуживания можно определить ремонтопригодность объекта.

Ремонтопригодность – свойство изделия, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонта. В техническом диагностировании применяют термин «контролепригодность». Понятие отказа и представление плотности распределения ресурса являются основополагающими для характеристик безотказности и долговечности объекта. Безотказность – свойство объекта (изделия, машины и т.д.) сохранять работоспособность в течение некоторого времени или некоторой наработки без вынужденных перерывов наустранение отказов. Характеризуется частотой появления отказов. Долговечность – свойство объекта (изделия, машины и т.д.) сохранять работоспособность до наступления предельного состояния с необходимыми перерывами для технического обслуживания и ремонта. Основные показатели долговечности – срок службы и ресурс. Срок службы – календарная продолжительность эксплуатации объекта (изделия, машины и т.д.) до момента возникновения предельного состояния, оговоренного в технической документации, или до списания. Ресурс – наработка от начала эксплуатации нового или капитально отремонтированного объекта (изделия, машины и т.д.) (или его составной части) до наступления предельного состояния, оговоренного в технической документации. На рисунке 3.2. приведена графическая интерпретация перечисленных показателей, при этом: t0 = 0 – начало эксплуатации; t1, t5 – моменты отключения по технологическим причинам; t2, t4, t6, t8 – моменты включения объекта; t3, t7 – моменты вывода объекта в ремонт, соответственно, средний и капитальный; t9 – момент прекращения эксплуатации; t10 – момент отказа объекта.

Рис. 1.3 – Графическая интерпретация показателей ресурса

Технический ресурс (наработка до отказа) ТР = t1+ (t3 – t2) + (t5 – t4) + (t7 – t6) + (t10 – t8). Назначенный ресурс ТН = t1 + (t3 –t2) + (t5 – t4 ) + (t7 –t6) + (t9 –t8 ). Срок службы объекта ТС = t10. Для парка объектов определяют Различают ресурсы объекта: до первого капитального ремонта; между капитальными ремонтами; полный технический ресурс и остаточный. Остаточный ресурс - наработка объекта (или его составной части) от последней проверки его технического состояния до предельного. Кроме фактических и нормативных значений срока службы и технического ресурса применяют также понятия гарантийных сроков службы и ресурса, т.е. в течение которых завод-изготовитель гарантирует исправность объекта и несет материальную ответственность за возникшие неисправности при условии соблюдения правил эксплуатации и технического обслуживания. Ефремов Л. В.Вероятностные модели изменения состояния машин и их элементов // Труды пятой сессии международной научной школы «Фундаментальные и прикладные проблемы теории точности процессов, машин, приборов и систем».. Коллектив авторов / Под ред. В. П. Булатова,— СПб.: ИПМаш РАН 2002. — 355 с., 105 ил.

Начать 12.11.2016 1.11.2018. Определение класса системы Вид классификации |

Параметры классификации |

Номер системы | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||||||||||

| 1 | По количеству и виду МНК | комплексные, специализированные (1,2) | 1 | 1 | 1 | 1 | 1 | 1 | 2 | |||||||||

| 2 | По типу экспертной системы | ЭСППР, ЭСД, СИС (1,2,3) | 1 | 1 | 1 | 1 | 2 | 2 | 3 | |||||||||

| 3 | По объему неисправностей | широкого класса, узкого (1,2) | 1 | 1 | 1 | 1 | 2 | 2 | 2 | |||||||||

| 4 | По статической ошибке | низкой, средней, высокой (1,2,3) | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |||||||||

| 5 | По динамической ошибке | низкой, средней, высокой (1,2,3) | 1 | 1 | 1 | 1 | 1 | 2 | 3 | |||||||||

| 6 | По риску пропуска внезапного отказа | низкий, средний, высокий (1,2,3) | 1 | 2 | 3 | 2 | 2 | 3 | 3 | |||||||||

| 7 | По числу измерительных каналов | многоканальные, одноканальные (1,2) | 1 | 1 | 1 | 1 | 1 | 1 | 2 | |||||||||

| 8 | По способу опроса датчиков | универсальные, параллельные, последовательные (1,2,3) | 1 | 1 | 1 | 1 | 1 | 2 | 3 | |||||||||

| 9 | По архитектуре | распределенные, сосредоточенные (1,2) | 1 | 1 | 1 | 1 | 1 | 1 | 2 | |||||||||

| 10 | По типу анализатора сигналов | векторный, скалярный (1,2) | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |||||||||

| 11 | По типу индикатора состояния | комплексные, многоуровневые, простые (1,2,3) | 1 | 1 | 1 | 1 | 2 | 2 | 1 | |||||||||

| 12 | По наличию диагностической сети | автоматические, ручные с переносными, ручные, нет (1,2.3,4) | 1 | 1 | 1 | 2 | 2 | 2 | 1 | |||||||||

| 13 | По типу управления | автоматические, автоматизированные, ручные (1,2,3) | 1 | 1 | 1 | 1 | 1 | 2 | 2 | |||||||||

|

|

|

|

|

|

| |||||||||||||

| 15 |

| Произведение ∏ Ri | 1 | 2 | 3 | 4 | 32 | 384 | 2592 | |||||||||

| 16 | ОТР | Log10(∏ Ri)=Lg(∏ Ri) | 0 | 0,3 | 0,5 | 0,6 | 1,5 | 2,6 | 3,4 | |||||||||

| 17 | Класс (К) | 1 | 1 | 1 | 1 | 2 | 3 | 4 | ||||||||||

| 18 | ОПО | Log6(∏ Ri)=Lg(∏ Ri)/0,77 | 0 | 0,4 | 0,6 | 0,8 | 1,9 | 3,4 | 4,4 | |||||||||

| 19 | Класс (К) | 1 | 1 | 1 | 1 | 2 | 4 | 5 | ||||||||||

| 20 | КВО | Ln(∏ Ri)= Lg(∏ Ri)/0,43 | 0 | 0,7 | 1,1 | 1,4 | 3,5 | 5,6 | 7,9 | |||||||||

| 21 | Класс (К) | 1 | 1 | 2 | 2 | 4 | 6 | 8 | ||||||||||

| 22 | СВО | Log2(∏ Ri)= Lg(∏ Ri)/0,3 | 0 | 1 | 1.6 | 2 | 5 | 8,6 | 11 | |||||||||

| 23 | Класс (К) | 1 | 2 | 2 | 3 | 6 | 9 | 12 | ||||||||||

ПРм-181 20.11.2018

0,25

0,5

1

5

10

| Статическая ошибка, S, % |

0,25 |

0,5 | 1 | 4 | 5 | 6 | 10 | |||||||

| G | 1,25 | 1,6 | 1,25 | 1,6 | 1,25 | 1,6 | 1,25 | 2,5 | 1,25 | 1,6 | 1,25 | 2,5 | 1,25 | 2,5 |

| Экспоненциальный тренд, дополнительная динамическая ошибка оценки момента НДП, dSНЕ,% | 1,12 | 0,5 3 | 2,2 5 | 1,0 6 | 4,5 2 | 2,1 3 | 18,6 | 4,4 | 23,5 | 11, 1 | 28,6 | 6,7 | 49,7 | 11,6 |

| Линейный тренд, дополнительная динамическая ошибка оценки момента НДП, dSН L,% | 1,25 | 0,6 7 | 2,51 | 1,34 | 5,05 | 2,69 | 20,8 | 6,9 | 26, 5 | 14,0 | 31,9 | 10,6 | 55 | 18,3 |

| Экспоненциальный тренд, общая дополнительная динамическая oшибка, dSЕ,% | 2,24 | 1,06 | 4,49 | 2,12 | 9,03 | 4,26 | 37,2 | 8,8 | 47, 1 | 22, 2 | 57,1 | 13,5 | 98,4 | 23,2 |

| Линейный тренд, общая дополнительная динамическая ошибка, dS L,% | 2,26 | 1,09 | 4,52 | 2,18 | 9,09 | 4,38 | 37,5 | 9,7 | 47, 4 | 22,8 | 57,5 | 14,9 | 99 | 25,7 |

Таблица 2

Границы зон для машин различных классов [57] ГОСТ Р ИСО 10816-1-97

| vr . m . s ., м/c | Класс 1 | Класс 2 | Класс 3 | Класс 4 | G |

| 0,28 | А | А | А | А | - |

| 0,45 | 1,61 | ||||

| 0,71 | 1,58 | ||||

| 1,12 | В | 1,58 | |||

| 1,8 | В | 1,61 | |||

| 2,8 | С | В | 1,56 | ||

| 4,5 | С | В | 1,61 | ||

| 7,1 | D | С | 1,58 | ||

| 11,2 | D | С | 1,58 | ||

| 18 | D | 1,61 | |||

| 28 | D | 1,56 | |||

| 45 | 1,61 |

Таблица 3

Границы зон вибрационного состояния для машин номинальной мощностью

от 15 до 300 кВт и высотой оси вращения вала от 160 до 315 мм [15] ГОСТ Р ИСО 10816-3-99

| Класс опоры | Граница зон | dr . m . s ., мкм | G для dr . m . s . | vr.m.s., мм/с | G для vr.m.s. |

| Жесткие | А/В | 22 | - | 1,4 | - |

| В/С | 45 | 2,05 | 2,8 | 2,00 | |

| C/D | 71 | 1,58 | 4,5 | 1,61 | |

| Податливые | А/В | 37 | - | 2,3 | - |

| В/С | 71 | 1,92 | 4,5 | 1,96 | |

| C/D | 113 | 1,59 | 7,1 | 1,58 |

Таблица 4

Границы зон вибросостояния для насосов центробежного типа

со смешанными или осевыми потоками с раздельным приводом и номинальной мощностью более 15 кВт [15] ГОСТ Р ИСО 10816-3-99

| Класс опоры | Граница зон | dr . m . s ., мкм | G для dr . m . s . | vr . m . s ., мм/с | G для vr . m . s . |

| Жесткие | А/В | 18 | - | 2,3 | |

| В/С | 36 | 2,00 | 4,5 | 1,96 | |

| C/D | 56 | 1,56 | 7,1 | 1,58 | |

| Податливые | А/В | 28 | 3,5 | ||

| В/С | 56 | 2,00 | 7,1 | 2,03 | |

| C/D | 90 | 1,61 | 11,0 | 1,55 |

Таблица 5

Границы зон вибрационного состояния

для оборудования различных видов [16] ГОСТ 32106-2013

| Параметр | Границы зон | Насос | Электродвигатель | ||||||||||

| Мощность, кВт | Высота оси вала, мм | ||||||||||||

| <50 | <200 | >200 | <132 | <225 | <400 | ||||||||

| ar.m.s., м/с2 | A/B | 6,5 | G | 9 | G | 13,5 | G | 6,5 | G | 9 | G | 13,5 | G |

| B/C | 8 | 1,23 | 12 | 1,33 | 16 | 1,19 | 8 | 1,23 | 12 | 1,33 | 16 | 1,19 | |

| C/D | 12 | 1,50 | 16 | 1,33 | 24 | 1,50 | 12 | 1,50 | 16 | 1,33 | 24 | 1,50 | |

| vr.m.s., мм/с | A/B | 2,8 | 4,1 | 5,4 | 2,8 | 4,5 | 7,1 | ||||||

| B/C | 6,3 | 2,25 | 8,7 | 2,12 | 11,2 | 2,07 | 4,5 | 1,61 | 7,1 | 1,58 | 11,2 | 1,58 | |

| C/D | 8,7 | 1,38 | 11,2 | 1,29 | 14,1 | 1,26 | 7,1 | 1,58 | 11,2 | 1,58 | 18 | 1,61 | |

| dr . m . s ., мкм | A/B | 9 | 14,1 | 18 | 9 | 18 | 28 | ||||||

| B/C | 18 | 2,00 | 28 | 1,99 | 36 | 2,00 | 14,1 | 1,57 | 28 | 1,56 | 36 | 1,29 | |

| C/D | 28 | 1,56 | 36 | 1,29 | 45 | 1,25 | 23 | 1,63 | 36 | 1,29 | 57 | 1,58 | |

Контрольные вопросы

1.Принципы построения систем диагностики и мониторинга;

2. Принцип достаточности построения систем диагностики;

3. Принцип информационной полноты построения систем диагностики;

4. Принцип инвариантности построения систем диагностики;

5. Принцип самодиагностики построения систем диагностики;

6. Принцип структурной гибкости и программируемости построения систем диагностики;

7. Принцип коррекции неидеальностей измерительных трактов вычислительными методами построения систем диагностики;

8. Принцип дружественности интерфейса при максимальной информационной емкости построения систем диагностики;

9. Классификация систем мониторинга и диагностики. Признаки классификации;

10. Классификация систем по типу используемых (методов неразрушающего контроля) МНК;

11. Классификация систем по величине риска пропуска внезапного отказа;

12. Классификация систем по типу экспертной системы;

13. Классификация систем по объему выявляемых неисправностей;

14. Классификация систем по достоверности выявления неисправностей;

15. Классификация систем по быстродействию;

16. Классификация систем по числу измерительных каналов;

17. Классификация систем по способу опроса датчиков;

18. Классификация систем по архитектуре;

19. Классификация систем по типу используемого анализатора сигналов;

20. Классификация систем по типу индикатора состояния;

21. Классификация систем по типу управления.

22. Определение класса системы;

23. Оценка риска принятия решения в системах мониторинга;

Методы диагностирования

Колебания и причины.

Свободные колебания – это колебания, происходящие без переменного внешнего воздействия. Свободные колебания, у которых под действием сил сопротивления уменьшается амплитуда называются затухающими. Силы сопротивления колебаниям подразделяют на внутренние и внешние. Колебания, вызванные и поддерживаемые внешними возмущающими силами, называются вынужденными. При совпадении частоты возмущающей силы и резонансной частоты системы или ее части возникает резонанс.

Основной причиной колебаний деталей агрегатов и возбуждения колебательных процессов являются динамические нагрузки. Вследствие усталости поверхностного слоя при относительном скольжении поверхностей, и вследствие микро-шероховатостей, возникает усталостный износ, который приводит к увеличению зазоров и росту уровня вибрации. В тоже время на этапе приработки деталей по мере увеличения зазоров постоянное увеличение уровня вибрации обычно не наблюдается.

Вибрационные колебания на корпусных деталях машин являются обычно следствием действия ударных нагрузок. Переменные нагрузки в элементах механизмов при наличии между сопряженными деталями зазоров приводят к соударению этих деталей, что вызывает вибрацию деталей механизмов и всего агрегата. В поршневом двигателе внутреннего сгорания удары формируются шатунно-кривошипным механизмом топливоподающей аппаратурой, газораспределительным механизмом, в результате процессов сгорания, впуска и выпуска газов, а также вспомогательными механизмами. В коробках передач, ведущих мостах трансмиссии виброимпульсы обусловлены соударением зубьев зубчатых колес, тел качения в подшипниках и др.

Методы анализа сигналов

Одним из основных методов анализа параметров виброакустических колебаний является спектральный анализ. Под спектром вибрации понимают совокупность соответствующих гармоническим составляющим значений величины, характеризующей вибрацию, в которой указанные значения располагаются в порядке возрастания частот гармонических составляющих. В тоже время под энергетическим спектром понимают спектр колебаний, в котором величинами, характеризующими гармонические составляющие колебаний, являются квадраты амплитуд скорости, характеризующие удельную энергию указанных составляющих. Непрерывный спектр – это спектр колебаний или частот, в котором частоты гармонических составляющих колебаний образуют непрерывное множество. Спектр собственных частот представляет собой совокупность собственных частот линейной системы, расположенных в порядке возрастания. Часто вместо спектрального анализа используют гармонический анализ, под которым подразумевают представление анализируемых колебаний (вибрации) в виде суммы гармонических колебаний. При этом целое число, равное отношению частоты гармоники к частоте анализируемых периодических колебаний, называют номером гармоники. Для диагностирования отдельных неисправностей используют спектральный анализ огибающей виброакустического сигнала, при этом для выделения огибающей, как правило, используют фильтрацию вибрации в высокочастотной области, детектирование и применение фильтра нижних частот.

Физический смысл

Этот метод основан на измерении параметров упругих колебаний, возникающих или возбуждаемых в ОК.

Недостатки

Применение вибродиагностического метода может вызывать отрицательный экономический эффект.

Слабая чувствительность к изменениям сравнительно низкоуровневых частотных составляющих при оценке состояния по общему уровню вибрации

Зависимость ряда диагностических признаков от индивидуальных особенностей агрегатов.

Достоинства

Этот метод контроля оборудования приносит наибольший эффект при непрерывном мониторинге эксплуатируемого оборудования.

При вибромониторинге появляется возможность за наблюдением технического состояния функционирующего оборудования и возможность предсказания момента времени перехода его или любой его части в предельное состояние.

Чувствительность

Вибродиагностический метод работает при возникновении свободных и вынужденных колебаний в объекте контроля, поэтому чувствительность данного метода определяется способностью дефектов проявляться в виде упругих колебаний.

Область применения Объекты контроля, генерирующие виброакустический сигнал (двигатели, насосы, компрессора, трубопроводы и др.)

Датчики

Принцип действия пьезоэлектрических датчиков вибрации основан на генерировании электрического заряда.

-процентный ресурс, т. е. ресурс, который имеет или будет иметь обусловленное число (

-процентный ресурс, т. е. ресурс, который имеет или будет иметь обусловленное число (  , то соответствующий ресурс (наработку до предельного состояния) называют «девяностопроцентным ресурсом».

, то соответствующий ресурс (наработку до предельного состояния) называют «девяностопроцентным ресурсом».