Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Графической части курсового проектаСодержание книги Поиск на нашем сайте

Первый лист графической части курсового проекта – это сборочный чертеж привода машины. На этом листе должны быть вычерчены все те элементы привода, которые приведены на кинематической схеме в задании на курсовое проектирование. Привод может быть установлен: · на сварную раму, когда предполагается единичный проект или малая серия привода (не более 5); · на литую плиту, когда проектируемый привод запускают в серийное производство. Число проекций определяет сам студент, но оно должно быть необходимым и достаточным для сборки привода и монтажа его на фундаментную плиту или раму. Диаметр и количество фундаментных болтов, необходимое для крепления рамы (плиты) к фундаменту, определяют в зависимости от длины рамы (плиты), например, по рекомендации П.Ф. Дунаева и О. П. Леликова, приведенной в табл. 1.1 или применяют стандартные фундаментные болты по ГОСТ 24379.1-80. Таблица 1.1 Фундаментные болты [14, с. 313]

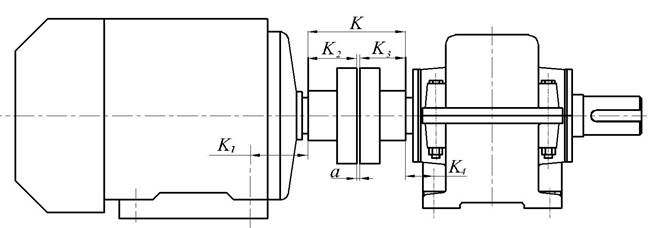

На первом листе курсового проекта должны быть проставлены размеры: габаритные, установочные и присоединительные. Установочные размеры – это размеры, которые характеризуют площадь опорной поверхности и расположение крепежа. На сборочном чертеже привода установочные размеры проставляют в следующем порядке: 1) привязать оси фундаментных болтов к торцу рамы (плиты); 2) указать шаг их расположения, т.е. расстояния между их осями; 3) привязать ось болта крепления электродвигателя к оси ближайшего фундаментного болта, а затем указать шаг расположения болтов крепления электродвигателя к раме (плите); 4) точно так же привязать оси болтов крепления редуктора и других механизмов привода к раме (плите). Присоединительные размеры – это размеры, поясняющие процесс сборки привода. Кприсоединительным размерам относят: · размеры поперечного сечения выходного конца тихоходного вала редуктора со шпонкой (если после редуктора в приводе ничего нет), · положение оси этого вала относительно установочной поверхности рамы (плиты); · размерные цепи по присоединительным муфтам. Пример размерной цепи по соединительной муфте приведен на рис. 3.

Рис. 3. Сборочная размерная цепь по соединительной муфте привода

Второй лист курсового проекта – это сборочный чертеж редуктора. На этом листе следует выполнить чертеж редуктора в 2-х или 3-х проекциях (на одном или двух форматах А1). На листе должны быть проставлены три группы размеров: · габаритные размеры: наибольшая длина, ширина и высота редуктора; · установочные размеры, характеризующие размеры и форму опорной площадки лап редуктора и шаг расположения крепежа по лапам редуктора; · присоединительные размеры, характеризующие те конструктивные элементы редуктора, которыми его присоединяют к источнику энергии и к исполнительному органу машины. Например, это размеры: концов входного и выходного валов, межосевое расстояние передач редуктора, а также расстояние от оси выходного вала до опорной поверхности корпуса редуктора. Сечения концов валов следует выполнять вместе со шпонками. На этом листе также должны быть проставлены все допуски и посадки сопряженных деталей редуктора. Это необходимо для грамотного выбора инструмента при сборке редуктора. На всех сборочных чертежах должны быть технические требования и техническая характеристика. Заголовки "Техническая характеристика" и "Технические требования" следует писать шрифтом, на один номер превышающим основной шрифт, принятый на данном чертеже. Заголовки "Техническая характеристика" и "Технические требования" пишут без кавычек и не подчеркивают. Технические требования должны быть расположены непосредственно над основной надписью чертежа, но не ближе 10 мм к ней (Приложение 1). Техническая характеристикаможет быть расположена на любом свободном месте поля чертежа, форма изложения и набор включаемых в характеристику параметров – произвольный, т.е. на усмотрение автора курсового проекта. Третий лист графической части курсового проекта – это деталировочные чертежи редуктора. На этом листе проекта следует выполнить рабочие чертежи 4-х или 5-ти основных деталей редукторных передач (по согласованию с руководителем проекта). На деталировочных чертежах технические требования располагают непосредственно над основной надписью чертежа, не ближе 10мм. Заголовок "Технические требования" не пишут. На каждом чертеже детали: · должна быть выбрана и обозначена основная технологическая база детали; · проставлены допуски и отклонения на все посадочные размеры детали; · проставлены допуски формы посадочных поверхностей детали; · проставлены допуски расположения посадочных поверхностей детали относительно ее основной базы; · обязательно вычерчены все необходимые для изготовления детали разрезы, выносные элементы и вырывы.

1.2.1. Рекомендации по оформлению чертежей деталей

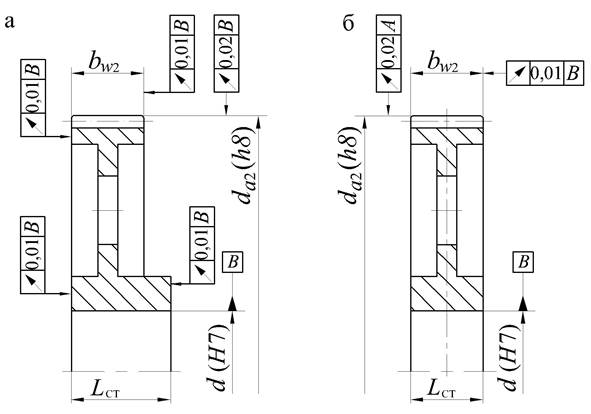

Чертежи зубчатых и червячных колес следует начинать с резервирования мест под основную и угловую надписи, таблицу параметрови технические требования. Чертежи колес следует оформлять в соответствии со стандартами ЕСКД: ГОСТ 2.403-75 – для цилиндрического колеса; ГОСТ 2.405-75 – для конического колеса; ГОСТ 2.406-75 – для червячного колеса. За основную базу принимают ось посадочного цилиндра ступицы. Обязательно проставляют радиальное и торцевое биения на зубчатый венец и ступицу колеса (рис. 4). Вместо проекции «Вид слева» вычерчивают профиль посадочного цилиндра с пазом под шпонку (рис. 5).

Рис. 4. Нанесение допусков расположения на поверхности цилиндрического зубчатого колеса: а) при несимметричной ступице; б) при симметричном колесе

Червячное колесо, как правило, сборочная единица, т.е. зубчатый венец надевают на центр колеса по посадке с гарантированным натягом. При оформлении чертежа червячного колеса необходимо знать способ сборки колеса: будет ли выполнена «температурная» сборка (с нагревом венца или охлаждением центра колеса – при значительных натягах) или сборка в холодном состоянии (при малых величинах натяга). При «температурной» сборке на чертеже червячного колеса должны быть проставлены все размеры и допуски, характеризующие изготовление центра колеса и зубчатого венца.

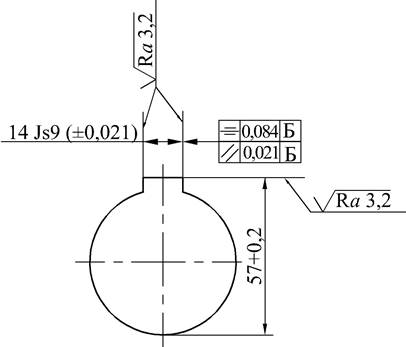

Рис. 5. Профиль посадочного цилиндра ступицы со шпоночным пазом

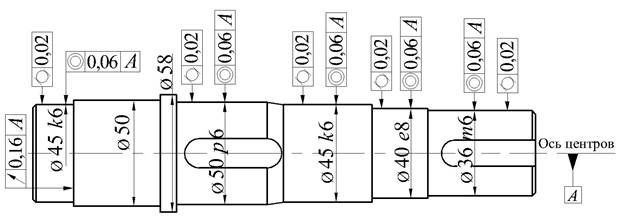

При холодной сборке колеса центр колеса поступает на место сборки колеса уже полностью изготовленным, поэтому на чертеже проставляют только размеры, отклонения на размеры, допуски расположения, шероховатость поверхностей венца. Чертеж сборочный, на чертеже проставляют: · габаритные (наибольший диаметр колеса, ширину ступицы), · установочный (посадка венца на центр колеса), · присоединительные (профиль посадочного цилиндра ступицы) размеры. Чертежи валов и валов-шестерен. Эти детали могут быть изготовлены по двум технологическим вариантам: 1 – в центрах, 2 – в приспособлении. Изготовление в центрах. Заготовку устанавливают в центрах (рис. 6), и все его посадочные поверхности обрабатывают относительно этой технологической базы с допусками формы (допуск цилиндричности) и расположения поверхностей (допуски биения, соосности). Основная база детали – ось центров. При этом: · не требуется переустановки вала до конца его изготовления; · точность обработки посадочных поверхностей высокая; · время на изготовление детали минимально. На поле такого чертежа в технических требованиях делают запись: «Обработка в центрах. Отв. центровое … ГОСТ 14043-74 с двух сторон». Изготовление в приспособлении. Сначала в центрах обрабатывают посадочные поверхности под подшипники (с необходимым допуском цилиндричности и допуском соосности). Затем устанавливают вал в приспособление, центрируя по посадочным цилиндрам под подшипники. В этом случае основной базой вала является общая ось шеек под подшипники.

Рис. 6. Базирование валов при изготовлении в центрах

Остальные посадочные поверхности вала обрабатывают уже относительно общей оси посадочных цилиндров под подшипники. На все посадочные поверхности вала проставляют допуски расположения (соосность, биения) относительно базового участка его оси На изготовление вала расходуется большее время, точность изготовления несколько ниже (т.к. сами шейки вала под подшипник имеют погрешности расположения), требуется проектировать и изготовлять приспособление для обработки вала. Принимать за основную технологическую базу вала поверхности шеек под подшипники недопустимо, т.к. они имеют погрешности формы. Допуски шпоночного паза [15, с. 125]: · на ширину паза вала; · на ширину паза ступицы; · перекос шпоночного паза (параллельность боковых граней паза продольной осевой плоскости вала) численно равен половине допуска на размер ширины паза; · смещение шпоночного паза (симметричность боковых граней паза относительно продольной осевой плоскости вала) численно равно удвоенному допуску на ширину паза; · предельные отклонения размеров валов и ступиц с учетом шпоночного паза [15,с. 125]. Чертежи стаканов и подшипниковых крышек. Эти детали изготовляют с допусками формы (допуски цилиндричности) и расположения поверхностей (допуски параллельности, перпендикулярности) относительно основной базы – торцевой поверхности фланца, который определяет положение детали в узле редуктора (как правило, это торец фланца, контактирующий с корпусом редуктора, рис. 7). Например, фланцевая крышка подшипника в опорном узле вала редуктора имеет две ответственные торцевые поверхности, одна из которых соприкасается с подшипником, а другая – с корпусом редуктора. Основная базовая поверхность крышки – это торцевая поверхность, контактирующая с корпусом редуктора. Если она не будет перпендикулярна оси посадочного цилиндра крышки, то крышка, упираясь в наружное кольцо подшипника, перекосит его относительно внутреннего кольца. А это приведет к ненормальным условиям эксплуатации подшипника и сократит срок его эксплуатации.

Рис. 7. Допуски формы и расположения поверхностей крышек подшипников: а – торцевой крышки; б – врезной крышки

Алгоритм нанесения допусков расположения на чертеж детали: · сначала проставляют допуск расположения на основную базовую ось (или допуск формы на основную базовую поверхность); · затем проставляют допуски формы и расположения на остальные посадочные поверхности и оси посадочных поверхностей детали относительно основной базы детали; · допуски формы и расположения поверхностей следует располагать по одну сторону от оси детали (чаще всего, выше ее оси), а размеры детали – по другую сторону относительно оси (чаще всего: ниже ее оси).

Оформление спецификации к сборочному чертежу

Спецификации выполняют по ГОСТ 2.108-96. В общем случае спецификация включает в себя разделы, расположенные в последовательности: · документация; · сборочные единицы; · детали; · стандартные изделия; · прочие изделия; · материалы. Заголовок каждого раздела спецификации записывают в графу “Наименование” шрифтом (с прописной буквы), подчеркивают тонкой сплошной линией и выделяют сверху и снизу одной “пустой” строкой. В раздел “Документация” вносят запись – наименование основных документов специфицируемого изделия. По ГОСТ 2.102-68 за основные конструкторские документы принимают: для сборочных единиц – спецификацию; для деталей – чертеж детали. В курсовом проекте – две основные сборочные единицы: привод машины (лебедки, барабана, конвейера и т.п.) и редуктор. Поэтому в раздел “Документация” следует заносить основные документы: · для привода машины: “Сборочный чертеж привода...” и “Пояснительная записка“; · для редуктора: “Сборочный чертеж редуктора цилиндрического (коническо-цилиндрического или червячного)”. В разделы “ Сборочные единицы ” и “ Детали ” вносят наименования тех сборочных единиц и деталей, из которых состоит привод машины или редуктор. Запись указанных изделий производят в алфавитном порядке сочетания начальных знаков (букв). В раздел “ Стандартные изделия ” записывают изделия, изготовленные по: · государственным стандартам; · республиканским стандартам; · отраслевым стандартам; · стандартам предприятий. В пределах каждой категории стандартов запись производят по группам изделий, объединенных по функциональному признаку (например: крепежные изделия, подшипники и т.д.). В пределах каждой группы изделий – в алфавитном порядке наименований. В пределах каждого наименования – в порядке возрастания обозначения стандарта. В пределах каждого обозначения стандарта – в порядке возрастания основного параметра изделия. Например, если в части изделий, изготовленных по государственным стандартам, начать с группы крепежных изделий, то они будут записаны в последовательности: болты, винты, гайки, шайбы, шплинты. Далее болты записывают в порядке возрастания цифр в обозначении государственного стандарта и типоразмера (рис. 8):

Рис. 8. Фрагмент спецификации крепежа

Затем также выполняют запись по винтам, по гайкам и т.д. Последняя запись в изделиях, изготовленных по государственным стандартам, должна быть такой: “Электродвигатель...”. В раздел “ Прочие изделия ” записывают изделия, изготовленные по техническим условиям (ТУ) и по Нормалям (например, Нормалям машиностроения), в алфавитном порядке наименований. В раздел “ Материалы ” вносят все материалы, непосредственно входящие в специфицируемое изделие (в редуктор, привод или червячное колесо). Материалы записывают по видам в последовательности: · металлы черные; · металлы цветные; · пластмассы и пресс материалы; · бумажные и текстильные материалы; · резиновые и кожевенные материалы; · минеральные и стеклянные материалы; · лаки, краски, нефтепродукты и химикаты; · прочие материалы. В пределах каждого вида материалы записывают в алфавитном порядке наименований, а в пределах каждого наименования – по возрастанию размеров или других технических параметров. В раздел “Материалы” НЕ ЗАПИСЫВАЮТ материалы, необходимое количество которых не может быть определено конструктором по размерам специфицируемого изделия и поэтому устанавливается технологом. К таким материалам относятся, например: лаки, краски, припои, электроды и др. Указания о применении таких материалов дают в технических требованиях на поле сборочного чертежа.

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 138; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.008 с.) |