Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция и назначение детали. Я проходил производственную практику на предприятии: ао “редуктор-пм” в 45Стр 1 из 5Следующая ⇒

Введение Я проходил производственную практику на предприятии: АО “Редуктор-ПМ” в 45 комплексе. Предприятие занимается производством главных редукторов для вертолетов Ми-8, Ми-14, Ми-17, Ми-26 всех модификаций, полных комплектов трансмиссий для вертолетов Ми-28Н, Ми-34, "Ансат", хвостовой трансмиссией для Ми-38, производством усиленной хвостовой трансмиссии "8М" для вертолетов Ми-8 и Ми-17 всех модификаций, производством индустриальных редукторов Р-25, Р-45, Р-60 для газотурбинных электростанций (ГТЭС) "Урал-2500", "Урал-4000", "Урал-6000", производством коробок приводов, корпусных деталей, валов, зубчатых колес для авиационных двигателей ПС-90А, Д-30, Д-30Ф6, ТВ2-117А. Работал на токарном обрабатывающем центре с ЧПУ: SP-180MC. В течении практики я перенастраивал станок под различные детали и занимался изготовлением этих деталей. Для курсовой работы я выбрал деталь “Форсунка”.

Конструкция и назначение детали Форсунка имеет цилиндрическую форму на конце которой имеется закругленный овал. Длина всей детали 160 мм с диаметром овала 9.8 мм, а закругленный прямоугольник имеет 36 мм в длину и 16 в ширину. Форсунка предназначена распылять топливо на мелкие частицы в нужном месте впускного воздушного тракта или непосредственно в цилиндрах двигателя. Устанавливается в двигатель ВК-2500 для вертолета МИ-28Н. . Материал детали Марка: 30ХГСА Сталь конструкционная легированная.

Химический состав в % материала 30ХГСА ГОСТ 4543 - 71

Технологические свойства материала 30ХГСА.

Механические свойства при Т=20oС материала 30ХГСА.

Физические свойства материала 30ХГСА.

Описание метода получения исходной заготовки Для данной детали необходима заготовка в виде цилиндра диаметром 40мм и длиной 165 мм. Такая заготовка должна иметь высокую прочность и плотность, поэтому применяют из сортового и специального проката. В процессе проката раскаленные литые болванки подвергаются многократному уплотнению между валками прокатных станов. Это придает заготовкам из проката высокую прочность и герметичность даже при небольшой их толщине.

Маршрутная технология

Операционная карта Для работы на станках с чпу, необходима операционная карта. В ней находится чертеж детали со всеми необходимыми размерами на данную операцию, а так же список необходимых измерительных инструментов для каждого размера. По операционной карте, можно понять на каком станке происходит обработка детали на операцию, заготовка из какого материала необходима, твердость материала и необходимая оснастка. Карта наладки Карта наладки является основным документом для наладчика станка при подготовке станка к работе, для комплектовщика и настройщика инструмента вне станка при подборе инструмента, при настройке и аттестации его в инструментальной кладовой участка.

Наладка токарного станка с ЧПУ производится по карте наладки и тексту программы. В карте наладки содержится: 1) последовательность установок и переходов, которые нужно произвести, чтобы выполнить данную операцию; 2) необходимые режущие инструменты и приспособления, при помощи которых эти переходы должны быть выполнены;

3) технические требования при настройке станка. Чтобы настроить станок на операцию, надо изучить список инструмента на карте наладки и подобрать весь необходимый инструмент. Следует установить заготовку, как написано в карте наладки. Так же необходимо прочесть особые указания в карте, если они имеются. При написании программы на обработку, о карте можно посмотреть, какой последовательность обработки и какой инструмент необходим, для каждого прохода. Технологическая оснастка Режущий инструмент В данной операции используется 5 инструмента от компании SANDVIK:

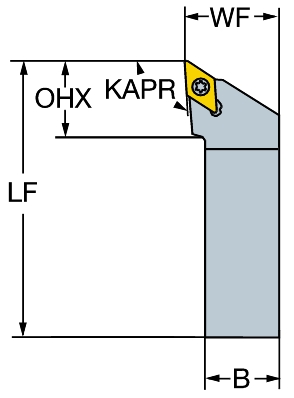

Резец SDJCR 2525 M11 Главный угол в плане (KAPR)93 deg Главный угол в плане (дюйм.) (PSIR)-3 deg Интерфейс со стороны станка (ADINTMS)Rectangular shank -metric: 25 x 25 Max угол врезания (RMPX)27 deg Угол корпуса со стороны заготовки (BAWS)0 deg Угол корпуса со стороны станка (BAMS)0 deg Max вылет (OHX)24,4 mm Исполнение (HAND)R Демпфирующие свойства (DPC)false Тип подвода СОЖ к инструменту (CNSC)0: without coolant Тип подвода СОЖ к зоне резания (CXSC)0: no coolant exit

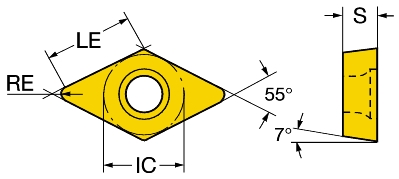

Пластины DCMT 11 T3 04-MF-1125 Диаметр вписанной окружности (IC)9,525 mm Эффективная длина режущей кромки (LE)11,228 mm Радиус при вершине (RE)0,397 mm Форма пластины (SC)D Толщина пластины (S)3,969 mm Масса элемента (WT)0,005 kg Задний угол главный (AN)7 deg Покрытие (COATING)PVD (Ti,Al)N+(Al,Cr)2O3 Сплав (GRADE)1125

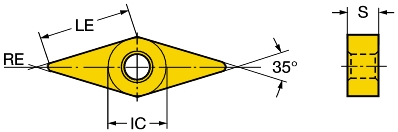

Пластина VNMG 16 04 08-PM 4225 Тип операции (CTPT)Medium Размер и форма пластины (CUTINTSIZESHAPE)VN1604 Диаметр вписанной окружности (IC)9,525 mm Форма пластины (SC)V Эффективная длина режущей кромки (LE)15,806 mm Радиус при вершине (RE)0,794 mm Наличие кромки Wiper (WEP)false Исполнение (HAND)N Сплав (GRADE)4225 Основа сплава (SUBSTRATE)HC Покрытие (COATING)CVD Ti(C,N)+Al2O3+TiN Толщина пластины (S)4,763 mm Задний угол главный (AN)0 deg Масса элемента (WT)0,009 kg

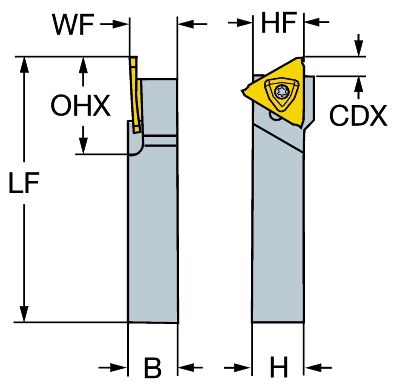

Резец RF123E15-2525B Max глубина резания (CDX)15 mm Часть 2 ID интерфейса режущего элемента(CUTINTMASTER)CoroCut 2 -size E (N123E2-0200-0002-CM) Интерфейс со стороны станка (ADINTMS)Rectangular shank -metric: 25 x 25 Угол корпуса со стороны заготовки (BAWS)0 deg Max вылет (OHX)33,5 mm Исполнение (HAND)R Тип подвода СОЖ к инструменту (CNSC)0: without coolant Тип подвода СОЖ к зоне резания (CXSC)0: no coolant exit Ширина хвостовика (B)25 mm Высота хвостовика (H)25 mm Функциональная длина (LF)150 mm Функциональная ширина (WF)26 mm Функциональная высота (HF)25 mm Крутящий момент (TQ)4 Nm Масса элемента (WT)0,643 kg

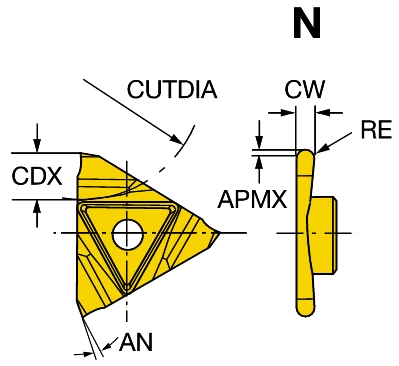

Пластина N123E2-0200-0002-CM 2135 Подоперация (SUBOP)Grooving Axial | Grooving External | Grooving Internal | Parting Off Обозначение стружколома (CBMD)CM

Тип операции (CTPT)Medium Размер и форма пластины (CUTINTSIZESHAPE)CoroCut 1-2 -size E2 Ширина резания (CW)2 mm Нижнее отклонение ширины резания (CWTOLL)0 mm Верхнее отклонение ширины резания (CWTOLU)0,1 mm Радиус при вершине слева (REL)0,2 mm Радиус при вершине справа (RER)0,2 mm Нижнее отклонение радиуса при вершине (RETOLL)-0,1 mm Верхнее отклонение радиуса при вершине (RETOLU)0,1 mm Max глубина резания (CDX)19 mm Угол корпуса со стороны станка (BAMS)0 deg Исполнение (HAND)N Сплав (GRADE)2135 Основа сплава (SUBSTRATE)HC Покрытие (COATING)CVD Ti(C,N)+Al2O3+TiN Задний угол главный (AN)7 deg Эффективная длина кромки (LIG)19,56 mm Масса элемента (WT)0,003 kg

Резец RF123T06-2525BM Max глубина резания (CDX)6,4 mm Часть 2 ID интерфейса режущего элемента(CUTINTMASTER)CoroCut 3 -style T (N123T3-CM) Интерфейс со стороны станка (ADINTMS)Rectangular shank -metric: 25 x 25 Угол корпуса со стороны заготовки (BAWS)0 deg Max вылет (OHX)23 mm Исполнение (HAND)R Тип подвода СОЖ к инструменту (CNSC)0: without coolant Тип подвода СОЖ к зоне резания (CXSC)0: no coolant exit Ширина хвостовика (B)25 mm Высота хвостовика (H)25 mm Функциональная длина (LF)150 mm Функциональная ширина (WF)25 mm Функциональная высота (HF)25 mm Крутящий момент (TQ)3 Nm Масса элемента (WT)0,71 kg

Пластина N123T3-0080-RS 1125 Подоперация (SUBOP)Grooving Axial | Grooving External | Grooving Internal | Turning External Incopying | Turning External Longitudinal | Turning Internal Incopying | Turning Internal Longitudinal Обозначение стружколома (CBMD)RS Тип операции (CTPT)Finishing Размер и форма пластины (CUTINTSIZESHAPE)CoroCut 3 -style T Ширина резания (CW)0,8 mm Нижнее отклонение ширины резания (CWTOLL)-0,02 mm Верхнее отклонение ширины резания (CWTOLU)0,02 mm Радиус при вершине (RE)0,4 mm Нижнее отклонение радиуса при вершине (RETOLL)-0,05 mm Верхнее отклонение радиуса при вершине (RETOLU)0,05 mm Max глубина резания (CDX)1,8 mm Угол корпуса со стороны станка (BAMS)0 deg Max глубина резания (APMX)0,5 mm Исполнение (HAND)N Сплав (GRADE)1125 Основа сплава (SUBSTRATE)HC Покрытие (COATING)PVD (Ti,Al)N Задний угол главный (AN)7 deg Масса элемента (WT)0,005 kg

Измерительный инструмент

Расчет режимов резания

Распечатка УП N5 OP_180 CHT 1 G54 N10 Заготовка ZAGOTOV N15 Готов. Деталь: DETAL N20 Обраб.резанием ▼ T=ЧЕРН_<55 F0.2/об V60n N25 Установки S1=1200 N30 Готов. Деталь: DETAL N35 Обраб.резанием ▼▼▼ T=2.ЧИСТ F0.1/об V60n N40 Обраб.резанием ▼▼▼ T=2.ЧИСТ F0.15/об V60n N45 Готов. Деталь: TOREC N50 Обраб.резанием ▼▼▼ T=2.ЧИСТ F0.1/об V100n N55 Готов. Деталь: RAD_1 N60 Прорезатель ▼▼▼ T=ПРОРЕЗНОЙ 0.8 F0.03/об S1500об. N65 Выточка ▼+▼▼▼ T=ПРОРЕЗНОЙ 0.8 F0.03/об S1500об.

N70 Выточка ▼+▼▼▼ T=ПРОРЕЗНОЙ 0.8 F0.01/об S1500об. Конец программы N=1 Порядок наладки станка Для наладки станка SP-180MC на операцию необходимо подобрать заранее расточенные кулачки для зажимного устройства. После установки кулачков необходимо выставить давление для зажимного патрона и задней бабки, в данном случае необходимо 20 атмосфер на патрон и 15 атмосфер на заднюю бабку. Дальше надо подобрать и установить режущий инструмент на данную операцию. Нужно привязать инструмент, используя электронный щуп в автоматическом режиме привязки. Находим 0 деталь, касаясь его торца. После проведенных действий открываем таблицу корректоров и поднимаем весь инструмент на несколько десяток по Х и Z. Чтобы начать обрабатывать первую годную остается найти программу на операцию в списке всех программ и в ней указать весь инструмент. После этого запускаем обработку первой детали на низкой подаче в режиме покадровой работы, чтобы убедится в правильности привязки инструмента и работы программы. После обработки детали измеряем размеры и уменьшаем коррекцию инструмента, для получения годных размеров с последующей чистовой обработкой. Когда размеры будут в среднем допуске, сдаем деталь контролерам и сдаем настроенный станок оператору.

Безопасность труда 1. Общие требования безопасности 1.1. На операторов станков с числовым программным управлением (ЧПУ) распространяются общие правила безопасности при работе на металлорежущих станках. 2. Требования безопасности до начала работы на станке с ЧПУ 2.1. Приведи в порядок рабочую одежду и обувь:

застегни или перетяни резинкой обшлага рукавов, заправь одежду так, чтобы не было развевающихся концов; работай в головном уборе, плотно облегающем голову, волосы должны быть надежно укрыты; обувь должна надежно защищать ноги от попадания на них стружки, грязи и пыли. (Работать на станках в легкой обуви – тапочках, сандалиях, сланцах, босоножках – не разрешается.) 2.2. Убедись в хорошем состоянии станка и рабочего места, убери с пути всё, что может вызвать падение.

ограждений зубчатых колес, приводных ремней, валиков, приводов, шпинделя и т.д., а также токоведущих частей электроаппаратуры (пускателей, рубильников, трансформаторов); предохранительных устройств защиты от стружки и устройств подачи охлаждающих масел и смазочно-охлаждающих жидкостей (СОЖ). 2.5. При необходимости отрегулируй местное освещение станка так, чтобы рабочая зона была достаточно освещена и свет не попадал прямо в глаза. (Пользоваться местным освещением с напряжением более 36 вольт запрещается.)

органов управления – электрических кнопочных устройств тормозов, подъемных и подающих устройств; систем смазки и охлаждения, обеспечивающих нормальную и бесперебойную смазку и подачу СОЖ; фиксации рычагов включения и переключения, обеспечивающих невозможность самопроизвольного переключения с холостого хода на рабочий; зажимных пневмопатронов, механизированных зажимных приспособлений. 2.8. Убедись в отсутствии заеданий или излишней слабины в движущихся частях станка (в особенности в шпинделе, в передней бабке, при продольных, поперечных или вертикальных ходах суппорта или стола).

3. Требования безопасности во время работы на станке с ЧПУ 3.1. Постоянно наблюдай за работой станка с ЧПУ в процессе работы:

по сигнализации на панели управления электронного устройства; по контрольным точкам программ (возврат рабочих органов станка «в исходное состояние», «постоянство точки смены инструмента» в одной и той же позиции и др.); по характеру и величине линейных перемещений и вращательных движений рабочих органов станка и другого оборудования; по отклонениям характера и уровня шума различных механизмов; по четкости выполнения узлами оборудования с ЧПУ различных технологических команд. 3.2. Не допускай работу на станке с ЧПУ по изношенным или деформированным программным носителям (перфолента, магнитная лента, ППЗУ и др.).

недопустимо большим перегрузкам, вылету детали, поломкам инструмента и станка.

по установке и замене инструмента, приспособлений, патронов, заготовок и деталей и т.д.; по установке упоров «исходного состояния» и концевых выключателей; по регулировке механических узлов и систем смазки. 3.22. Не работай без ограждения вращающихся частей в рабочей зоне станка.

электронного устройства и другого оборудования кроме «Прекращения общего цикла».

следи за тем, чтобы зона обслуживания станков не была загромождена заготовкой, обработанными деталями, инструментом, приспособлениями, стеллажами и тумбочками, прочими предметами; следи за обеспечением надежной защиты от сходящей и отлетающей от режущего инструмента стружки и окалины, а так же брызг и вытекания под ноги СОЖ; своевременно убирай зону обслуживания от стружки, не допускай нахождения её под ногами, периодически протирай арматуру и лампы местного освещения, следи за чистотой и порядком на рабочем месте. 3.25. В случае недостаточно отработанного технологического процесса обработки детали на станках с ЧПУ (частые поломки инструмента, колебания припусков на заготовках, трудности с настройкой, наладкой и настройкой станка и оборудования, выдерживания в процессе обработки операционных размеров и т.д.) заяви начальнику участка о невозможности многостаночного обслуживания. 4. Требования безопасности в аварийных ситуациях при работе на станке с ЧПУ 4.1. Прими меры по вызову к месту аварии начальника участка и служб по принадлежности (пожарной, скорой, газовой, технической, и т.д.). 5. Требования безопасности по окончании работы на станке с ЧПУ 5.1. Полностью выключи станки и оборудование.

убери станок с ЧПУ от стружки, окалины и грязи; вытри станок и другое оборудование. 5.3. Смажь все движущиеся части и механические узлы станка маслом.

Обрати особое внимание на состояние направляющих, ходовых винтов, узлов смены инструмента, постоянно поддерживай их в чистоте.

Литература

Введение Я проходил производственную практику на предприятии: АО “Редуктор-ПМ” в 45 комплексе. Предприятие занимается производством главных редукторов для вертолетов Ми-8, Ми-14, Ми-17, Ми-26 всех модификаций, полных комплектов трансмиссий для вертолетов Ми-28Н, Ми-34, "Ансат", хвостовой трансмиссией для Ми-38, производством усиленной хвостовой трансмиссии "8М" для вертолетов Ми-8 и Ми-17 всех модификаций, производством индустриальных редукторов Р-25, Р-45, Р-60 для газотурбинных электростанций (ГТЭС) "Урал-2500", "Урал-4000", "Урал-6000", производством коробок приводов, корпусных деталей, валов, зубчатых колес для авиационных двигателей ПС-90А, Д-30, Д-30Ф6, ТВ2-117А. Работал на токарном обрабатывающем центре с ЧПУ: SP-180MC. В течении практики я перенастраивал станок под различные детали и занимался изготовлением этих деталей. Для курсовой работы я выбрал деталь “Форсунка”.

Конструкция и назначение детали Форсунка имеет цилиндрическую форму на конце которой имеется закругленный овал. Длина всей детали 160 мм с диаметром овала 9.8 мм, а закругленный прямоугольник имеет 36 мм в длину и 16 в ширину. Форсунка предназначена распылять топливо на мелкие частицы в нужном месте впускного воздушного тракта или непосредственно в цилиндрах двигателя. Устанавливается в двигатель ВК-2500 для вертолета МИ-28Н. . Материал детали Марка: 30ХГСА Сталь конструкционная легированная.

Химический состав в % материала 30ХГСА ГОСТ 4543 - 71

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 177; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.16.254 (0.233 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||