Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверка вертикально-сверлильного станка на геометрическую точность

Цель работы. Выработка навыков оценки технического состояния металлообрабатывающего оборудования по показателям геометрической точности.

Задание. - ознакомиться с методикой выполнения работы; - подготовить станок для проведения работы; - провести измерение параметров согласно пункта 3.4; - выполнить оценку параметров геометрической точности станка, сделать выводы и дать рекомендации.

Оборудование рабочего места. Станок - вертикально-сверлильный, модель 2Н135 Контрольно-измерительные средства. Для проверки, согласно ГОСТ, используют следующую оснастку: - контрольная цилиндрическая оправка с наружным конусом Морзе; - поверочная линейка; - коленчатая оправка с магнитной опорой; - штатив с индикаторной головкой (цена деления=0,01 мм) [3].

Методика проведения работы Общие положения Перечень и допускаемые значения параметров геометрической точности, процедура их определения регламентированы ГОСТ 22267-76 и ГОСТ 370-93 «Станки вертикально-сверлильные. Основные размеры. Нормы точности и жёсткости» [1,3]. В представленной работе рассмотрены вопросы оценки некоторых параметров геометрической точности вертикально-сверлильного станка. 3.4.2. Проверка плоскостности рабочей поверхности стола (схема рис.3.1).

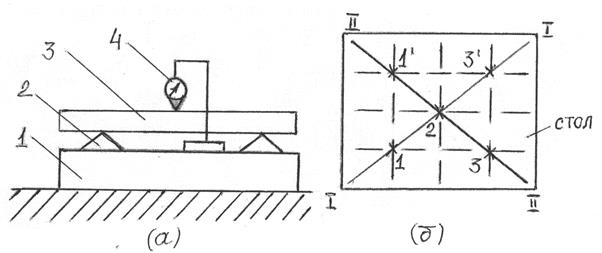

Рис. 3.1. Схема проверки по пункту 3.4.2 (пояснения в тексте): а – схема установки; б – схема расположения проверяемых сечений (1,1’,2,3,3’ – точки проведения замеров).

На проверяемую поверхность (1) в двух точках установить две опоры (2). На опоры положить поверочную линейку (3) так, чтобы расстояния от проверяемой поверхности до рабочей поверхности линейки по краям были равны. Штатив с индикатором (4) установить на проверяемую поверхность так, чтобы измерительный штифт касался рабочей поверхности линейки перпендикулярно к ней. Штатив с индикатором (4) перемещают по проверяемой поверхности вдоль линейки. В выбранных точках проводят измерение расстояния от поверхности стола до рабочей поверхности линейки. Схема расположения проверяемых сечений стола показана на рис. 3.1 б. Необходимо предусматривать проверку не менее трёх продольных, трёх поперечных и двух диагональных сечений. При проведении лабораторной работы ограничиваются двумя диагональными сечениями I-I и II-II с проведением замеров в точках 1,1’,2,3,3’.

Отклонение от плоскостности равно наибольшей алгебраической разности показаний индикатора во всех сечениях. Допускаемые значения параметра (только в сторону вогнутости) составляют: - для длины измерения до 200 мм - 20 мкм; - для длины измерения 220 ÷320 мм - 25 мкм. Результаты измерений сравнить с допустимыми.

3.4.3. Проверка перпендикулярности рабочей поверхности стола к оси вращения шпинделя (схема рис.3.2).

Рис.3.2. Схема проверки по пункту 3.4.3 (пояснения в тексте).

На столе (4) в плоскости измерения установить поверочную линейку (3). Коленчатую оправку (1) установить на шпиндель станка (2) с помощью магнитной опоры. Индикатор (5) закрепить на оправке (1) на заданном расстоянии от оси шпинделя (L) Измерительный штифт должен касаться рабочей поверхности поверочной линейки и направлен перпендикулярно к ней. Измерения проводят в двух сечениях (I и II), расположенных на расстоянии 2L. В сечении обеспечить небольшой начальный натяг измерительного штифта и установить стрелку индикатора (5) на ноль Шпиндель поворачивают вместе с оправкой на 180° и проводят измерение в сечении II. Для исключения влияния осевого биения шпинделя измерения проводят два раза. Перед вторым измерением оправку с индикатором отсоединяют от шпинделя и поворачивают на 180°, относительно его оси. Процедуру измерения повторяют. Отклонение от перпендикулярности равно разности средних арифметических показаний индикатора в сечении I и II, полученных при измерении до и после поворота оправки. Согласно ГОСТ измерения проводят в нижнем и верхнем положении подъемного стола. Перед измерением стол и шпиндельная бабка должны быть зажаты. Шпиндельная бабка должна находиться в среднем положении. При выполнении лабораторной работы измерения проводят в одном из положений стола (верхнее или нижнее). Допускаемое отклонение при ширине стола до 320 мм и L=150 мм составляет 30 мкм. Результаты измерений записать в таблицу 3.1. и сравнить с допустимыми [7]. Таблица 3.1. Результаты измерений

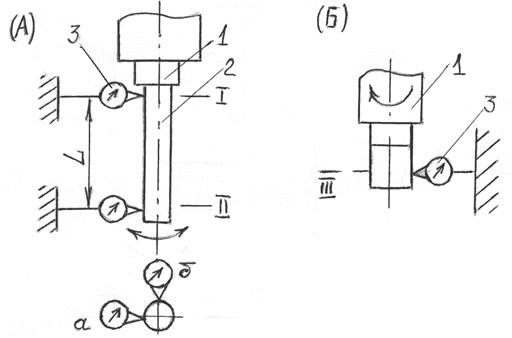

3.4.4. Проверка радиального биения шпинделя (схема рис.3.3). Рис. 3.3. Схема проверки радиального биения по пункту 4.4: А- для конуса шпинделя; Б-для наружной поверхности шпинделя (пояснения в тексте). Схема А. В отверстие шпинделя (1) установить контрольную цилиндрическую оправку (2). Штатив с индикатором (3) установить на неподвижной части станка так, чтобы измерительный штифт касался образующей оправки и был перпендикулярен её оси. Проводят измерения поворачивая шпиндель в рабочем направлении не менее чем на два оборота. Измерения выполняют, фиксируя показания индикатора, в двух взаимно перпендикулярных плоскостях (а и в) и в двух поперечных сечениях (I и II). В реальных условиях, согласно требованиям ГОСТ, необходимо повторить измерения четыре раза для исключения влияния неправильной посадки хвостовика контрольной оправки в отверстие шпинделя. После каждого цикла измерений оправку поворачивают на 90°, относительно оси шпинделя. Радиальное биение равно наибольшей алгебраической разности показаний индикатора в плоскостях (а) и (в), полученных в сечении I и II [7]. Результаты записывают в табл.3.2. Таблица 3.2. Результаты измерений радиального биения.

Допустимые значения параметра составляют: - при условном диаметре сверления от 12 до 20 мм – 16 мкм у торца шпинделя (сечение I); 25 мкм на расстоянии L = 200 мм (сечение II). Схема Б. Провести измерение радиального биения по наружной образующей шпинделя. Измерения выполнить для сечения III (середина длины образующей) в двух перпендикулярных плоскостях по вышеизложенной методике. Допустимое значение параметра равно 12 мкм. Сравнить результаты измерений с допустимыми.

Заключение. По итогам оценки в соответствии с п.п.4.2, 4.3, 4.4 сделать выводы о техническом состоянии и возможностях использования станка.

3.6. Контрольные вопросы: 3.6.1. Дать определение понятию «погрешность». 3.6.2. Что такое радиальное биение конуса шпинделя? 3.6.3. Какие погрешности изготовления отверстий могут возникнуть при превышении допустимого уровня параметров, оцениваемых в п.п. 3.4.2, 3.4.3 и 3.4.4? Лабораторная работа №3

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 657; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.160.221 (0.011 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||