Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Правила выполнения лабораторных работСтр 1 из 5Следующая ⇒

МЕТОДИЧЕСКИЕ УКАЗАНИЯ Учебно-методическое пособие к выполнению лабораторных работ для студентов, обучающихся по направлению 15.03.02 «Технологические машины и оборудование» всех форм обучения при изучении дисциплины «Основы технологии машиностроения»

Рег. номер:

Рецензент: Н.М. Филькин, профессор, кафедра "Автомобили и металлообрабатывающее оборудование" ИжГТУ имени М.Т. Калашникова

Составитель: Бойчук А.Е., старший преподаватель

Рекомендовано Ученым советом М факультета для использования в учебном процессе в качестве учебно-методических материалов для студентов, обучающихся по направлению 15.03.02 «Технологические машины и оборудование». (протокол №__ 4 ___ от «__ 2 3 __» апреля 2018 г.)

Методические указания предназначены для студентов, обучающихся по направлению 15.03.02 «Технологические машины и оборудование» всех форм обучения. В учебно-методическом пособии приводятся требования, необходимые для выполнения лабораторных работ по дисциплине «Основы технологии машиностроения» Содержание

Введение Трубопроводный транспорт нефти, нефтепродуктов и газа – составляющая часть системы снабжения промышленности, энергетики, транспорта и населения топливом и сырьём. Он является одним из дешёвых видов транспорта, обеспечивая энергетическую безопасность страны и в то же время позволяет, существенно разгрузить железнодорожный транспорт для перевозки других важных для народного хозяйства грузов. Большой вклад в разработку научных основ строительства и ремонта объектов трубопроводного транспорта в различных инженерно-геологических условиях внесли: В.Л. Березин, П.П. Бородавкин, А.Б. Айнбиндер, А.Г. Гумеров, О.М. Иванцов, А.Г. Камерштейн, И.И. Мазур, К.Е. Ращепкин, Л.Г. Телегин и многие другие. Изучение теоретических основ таких дисциплин как «Основы технологии машиностроения», «Машины и оборудование для сооружения газонефтепроводов», «Сооружение объектов систем трубопроводного транспорта» и «Ремонт объектов систем трубопроводного транспорта» даёт возможность студентам в будущем более грамотно и безопасно сооружать, ремонтировать, а главное, эксплуатировать весь комплекс трубопроводного транспорта.

Для воспитания грамотного специалиста, способного решать различные инженерные задачи учебный процесс не должен ограничиваться теоретическими знаниями, т.к. в дальнейшей практике возникнет необходимость использования различное оборудование для сооружения, эксплуатации и ремонта ГНП и ГНХ. Для получения практических навыков обращения с оборудованием призван комплекс различных лабораторных работ. Данные лабораторные работы позволят студентам, научится обращаться с различными машинами и оборудованием на каждой стадии проведения работ по сооружению, эксплуатации или ремонту ГНП и ГНХ. Отдельные вопросы дисциплин как «Основы технологии машиностроения», «Машины и оборудование для сооружения газонефтепроводов», «Сооружение объектов систем трубопроводного транспорта» и «Ремонт объектов систем трубопроводного транспорта» в настоящее время ещё не могут быть решены теоретическим путём, поэтому для их решения необходимо построение эмпирических или полуэмпирических соотношений, необходимых для использования в инженерной практике. Все эти данные, соотношения и формулы могут быть получены в результате постановки соответствующих лабораторных исследований. В соответствии с вышеизложенным, проведение лабораторных работ по курсу «Основы технологии машиностроения» приобретает первостепенное значение и ставит перед студентами следующие задачи: - овладеть методикой постановки и проведения лабораторных работ и экспериментов, имеющих практическое значение; - научиться анализировать полученные экспериментальные данные; - проверить соответствие, данных полученных опытным путём, с величинами, вычисленных теоретически по аналитическим зависимостям; - составить характеристику наблюдаемых данных при эксперименте; - сделать выводы, соответствующие экспериментальным данным; - получить навыки оформления отчётной документации по проведённым исследованиям; - получить навыки обращения, с применяемым прибором. К занятиям в лаборатории допускаются студенты, получившие инструкцию по технике и мерам безопасности у преподавателя с соответствующим оформлением студента в журнале. Оборудование лаборатории относится к разряду опасных в отношении поражения электрическим током, поэтому студенты обязаны строго соблюдать правила защиты, уметь оказывать помощь пострадавшим от электротока. Многие приборы и оборудование являются сложными, требующие бережного и аккуратного обращения, поэтому запрещается самостоятельно использовать их при выполнении лабораторных работ. Эти работы должны выполняться либо лаборантом, либо студентами под наблюдением лаборанта, преподавателя или лиц, допущенных к их использованию. Перед началом работ преподаватель должен ознакомить студентов с лабораторным оборудованием и правилами пользования им. Прежде чем приступить к работе, необходимо убедиться в исправности оборудования, убрать посторонние предметы, не относящиеся к работе.

При работе в лаборатории студент обязан выполнять только ту работу, которую поручил ему преподаватель. Запрещается бесцельно ходить по лаборатории, подходить к группе, которая выполняет другую работу, отвлекать разговорами и посторонними вопросами, не относящихся к работе, своих товарищей. При возникновении каких-либо затруднений, либо вопросов, немедленно прекратить работу и обратиться за помощью к преподавателю или лаборанту. Категорически запрещается работать в лаборатории одному. Запрещается находиться в лаборатории в верхней одежде, снимать запрещающие и предупреждающие плакаты, оставлять оборудование до конца работы или эксперимента без присмотра, включать оборудование в разобранном виде или снятых средств защиты. При возникновении неисправности оборудования немедленно остановить работу, выключить оборудование и доложить о неисправности преподавателю или лаборанту. Закончив выполнение лабораторной работы, необходимо привести в порядок своё рабочее место, поставить в известность об этом преподавателя или лаборанта. Подготовка к работе - изучить описание работы, которое изложено в настоящих указаниях; - усвоить теоретический материал, необходимый при выполнении работы; - ответить на поставленные вопросы по теоретической и практической частями работы; - подготовить в тетради форму отчёта; - изучить устройство оборудования, порядок проведения эксперимента, всей лабораторной работы; - провести пробный эксперимент с целью получения навыков и отработки техники снятия опытных величин.

Выполнение работы Каждая лабораторная работа выполняется всей группой или бригадой из трёх-семи человек. Все вычисления выполняются в лаборатории в процессе работы. Работа считается законченной после просмотра отчёта преподавателем.

Составление и сдача отчёта Отчёт выполняется индивидуально каждым студентом в тетради для лабораторных работ и обязательно должен содержать все материалы, которыми пользовался студент, схему лабораторной установки, подключения приборов и оборудования, таблицы с экспериментальными и расчётными величинами, необходимые графики. Все графики, схемы, другие материалы должны быть выполнены аккуратно карандашом или ручкой. Сдача и защита полностью оформленного отчёта производится на текущем или следующем лабораторном занятии.

Лабораторная работа №1 Цель работы Выработка навыков оценки технического состояния металлообрабатывающего оборудования по показателям геометрической точности.

Задание - ознакомиться с методикой выполнения работы; - подготовить станок для проведения измерений; - провести измерение параметров согласно пункта 2.4; - выполнить оценку параметров геометрической точности станка, составить заключение и дать рекомендации.

Методика проведения работы Общие положения Погрешности изготовления и ремонта металлообрабатывающего оборудования, его износ в процессе эксплуатации обусловливают необходимость проведения периодической проверки на геометрическую точность. Проверка заключается в оценке взаимного расположения, перемещения и соотношения движений рабочих органов станка в ненагруженном состоянии. Перечень и значение параметров геометрической точности, процедура их определения регламентированы ГОСТ 22267-76 и ГОСТ 18097-93 [1,2]. В представленной работе рассмотрены вопросы оценки геометрической точности передней бабки и суппорта токарного станка.

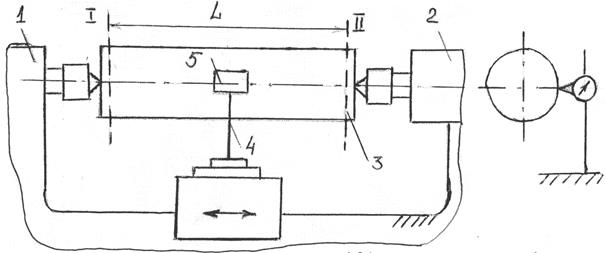

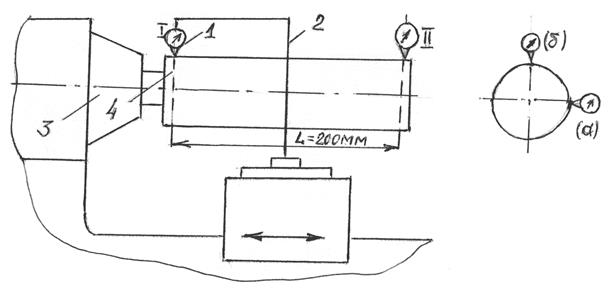

2.4.2. Проверка прямолинейности продольного перемещения суппорта в горизонтальной плоскости (схема рис.2.2).

Рис.2.2. Схема проверки по пункту 2.4.2 (пояснения в тексте) В центрах передней (1) и задней (2) бабок станка закрепляют цилиндрическую оправку (3) (рис.2.1в). На суппорте устанавливают стойку (4) с закреплённым индикатором (5). Измерительный штифт индикатора должен касаться боковой образующей оправки в горизонтальной плоскости и направлен перпендикулярно оси. Перед проведением замеров необходимо обеспечить равенство показаний индикатора в поз. I и поз. II, что достигается перемещением основания задней бабки в горизонтальной плоскости. Измерения выполняют при перемещении суппорта в продольном направлении из поз. I в поз. II. Линейкой измеряют длину перемещения L =300 мм. Отклонения определяют, как наибольшую алгебраическую разность показаний индикатора. Полученные результаты сравнивают с допустимыми значениями по ГОСТ (0,02 мм на 1000 мм длины перемещения для станков нормальной группы точности Н).

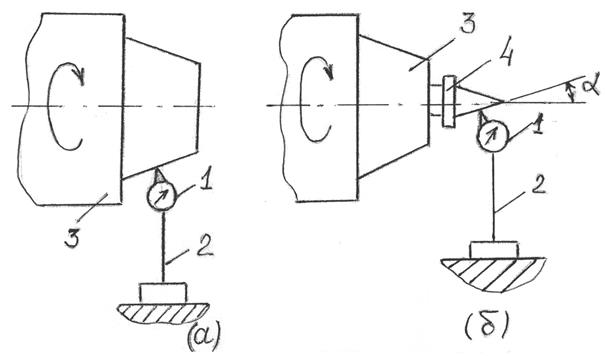

2.4.3. Проверка радиального биения центрирующей поверхности шпинделя передней бабки под патрон (схема рис.2.3)

Рис.2.3. Схема проверки по пункту 2.4.3 (пояснения в тексте). Индикатор (1), укреплённый на штативе (2), устанавливают на неподвижной части станка. Измерительный штифт индикатора устанавливается перпендикулярно образующей поверхности шпинделя (3) по направлению к оси (рис.2.3 а). Поворачивают шпиндель рукой в рабочем направлении и измеряют радиальное биение как алгебраическую разницу максимального и минимального показания индикатора. Проводят измерения в горизонтальной и вертикальной плоскости. Результаты сравнивают с допустимыми (0,01 мм.).

Для оценки радиального биения упорного центра (4) (рис.2.1 г), устанавливаемого в отверстие шпинделя (3) (схема рис.2.3 б), измерительный штифт располагается так, чтобы его наконечник касался образующей конуса вблизи его середины, перпендикулярно к ней. За отклонение принимают результат измерения, делённый на cos α, где α – половина угла конуса. Допуск параметра равен 0,015 мм.

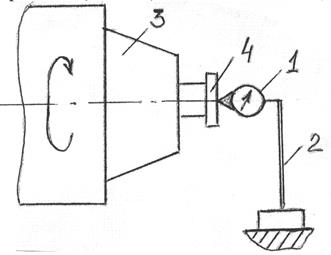

2.4.4. Проверка торцового (осевого) биения шпинделя (схема рис.2.4)

Рис.2.4. Схема проверки по пункту 2.4.4(пояснения в тексте). Для измерения используют оправку (4) (рис.2.1 д), устанавливаемую в отверстие переднего шпинделя (3). Индикатор (1) (укреплённый на штативе 2) устанавливают на неподвижной части станка. Измерительный штифт должен касаться центра торца оправки. Измерения проводят, поворачивая шпиндель в рабочем направлении не менее чем на два оборота. Биение определяется как алгебраическая разность максимальных и минимальных показаний индикатора. Норма геометрической точности составляет 0,01 мм.

2.4.5. Проверка радиального биения конического отверстия шпинделя (схема рис.2.5).

Рис.2.5. Схема проверки по пункту 2.4.5(пояснения в тексте). В отверстие шпинделя (3) передней бабки устанавливается консольная цилиндрическая оправка (4) с наружным конусом Морзе (рис.2.1. е). Индикатор (1), укреплённый на штативе (2) устанавливают на неподвижной части станка таким образом, чтобы его измерительный штифт касался образующей оправки (поз. I у торца шпинделя) и был направлен перпендикулярно к её оси. Поворачивают шпиндель рукой в рабочем направлении и измеряют радиальное биение как алгебраическую разницу максимального и минимального показания индикатора. Повторяют измерение в поз. II. Замеры проводят в горизонтальной (а) и вертикальной (б) плоскости. Результаты сравнивают с допустимыми (0,01 мм в поз. I; 0,015 мм в поз. II) [4].

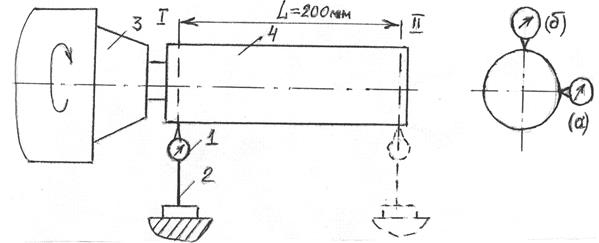

2.4.6. Проверка параллельности оси шпинделя передней бабки направлению продольного перемещения суппорта (схема рис.2.6)

Рис.2.6. Схема проверки по пункту 2.4.6(пояснения в тексте). В отверстие шпинделя (3) устанавливают цилиндрическую оправку (4) (рис.2.1 е) с конусом Морзе. На суппорте укрепляют штатив (2) с индикатором (1). Измерительный штифт должен быть направлен к оси и касаться образующей оправки последовательно в горизонтальной (а) и вертикальной (б) плоскости, перпендикулярно к ней. При выполнении измерений каретку перемещают вдоль направляющей на всю длину хода (поз. I – поз. II). Замеры проводят по двум диаметрально противоположным образующим (при повороте на 180º). Отклонение определяют, как среднее арифметическое результатов не менее чем двух измерений в каждой плоскости. Допускаемое отклонение составляет в горизонтальной плоскости 0,010мм, в вертикальной плоскости 0,015 мм. Правая сторона оправки может отклоняться вверх и по направлению к резцу [4]. Анализ результатов Сравнить полученные значения параметров с нормативными.

-подпункт 2.4.2 -подпункт 2.4.3 -подпункт 2.4.4 -подпункт 2.4.5 -подпункт 2.4.6 Заключение При превышении допуска указать возможные причины и дать рекомендации по использованию оборудования.

2.7. Контрольные вопросы 2.7.1Назначение токарного станка и область его применения. 2.7.2 Цель проверки станка на геометрическую точность. 2.7.3Объясните порядок подготовки и проведения измерений. 2.7.4Объясните, как геометрическая точность токарного станка влияет на параметры геометрической точности обрабатываемой поверхности (размеры, форма, взаимное расположение поверхностей). Лабораторная работа №2 Цель работы. Выработка навыков оценки технического состояния металлообрабатывающего оборудования по показателям геометрической точности.

Задание. - ознакомиться с методикой выполнения работы; - подготовить станок для проведения работы; - провести измерение параметров согласно пункта 3.4; - выполнить оценку параметров геометрической точности станка, сделать выводы и дать рекомендации.

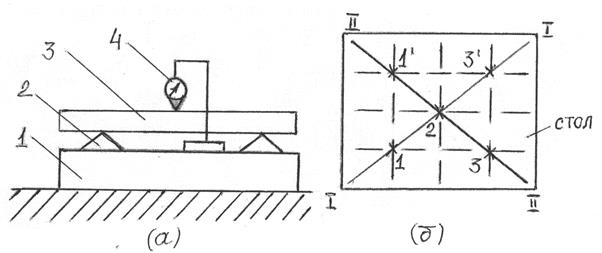

Методика проведения работы Общие положения Перечень и допускаемые значения параметров геометрической точности, процедура их определения регламентированы ГОСТ 22267-76 и ГОСТ 370-93 «Станки вертикально-сверлильные. Основные размеры. Нормы точности и жёсткости» [1,3]. В представленной работе рассмотрены вопросы оценки некоторых параметров геометрической точности вертикально-сверлильного станка. 3.4.2. Проверка плоскостности рабочей поверхности стола (схема рис.3.1).

Рис. 3.1. Схема проверки по пункту 3.4.2 (пояснения в тексте): а – схема установки; б – схема расположения проверяемых сечений (1,1’,2,3,3’ – точки проведения замеров).

На проверяемую поверхность (1) в двух точках установить две опоры (2). На опоры положить поверочную линейку (3) так, чтобы расстояния от проверяемой поверхности до рабочей поверхности линейки по краям были равны. Штатив с индикатором (4) установить на проверяемую поверхность так, чтобы измерительный штифт касался рабочей поверхности линейки перпендикулярно к ней. Штатив с индикатором (4) перемещают по проверяемой поверхности вдоль линейки. В выбранных точках проводят измерение расстояния от поверхности стола до рабочей поверхности линейки. Схема расположения проверяемых сечений стола показана на рис. 3.1 б. Необходимо предусматривать проверку не менее трёх продольных, трёх поперечных и двух диагональных сечений. При проведении лабораторной работы ограничиваются двумя диагональными сечениями I-I и II-II с проведением замеров в точках 1,1’,2,3,3’. Отклонение от плоскостности равно наибольшей алгебраической разности показаний индикатора во всех сечениях. Допускаемые значения параметра (только в сторону вогнутости) составляют: - для длины измерения до 200 мм - 20 мкм; - для длины измерения 220 ÷320 мм - 25 мкм. Результаты измерений сравнить с допустимыми.

3.4.3. Проверка перпендикулярности рабочей поверхности стола к оси вращения шпинделя (схема рис.3.2).

Рис.3.2. Схема проверки по пункту 3.4.3 (пояснения в тексте).

На столе (4) в плоскости измерения установить поверочную линейку (3). Коленчатую оправку (1) установить на шпиндель станка (2) с помощью магнитной опоры. Индикатор (5) закрепить на оправке (1) на заданном расстоянии от оси шпинделя (L) Измерительный штифт должен касаться рабочей поверхности поверочной линейки и направлен перпендикулярно к ней. Измерения проводят в двух сечениях (I и II), расположенных на расстоянии 2L. В сечении обеспечить небольшой начальный натяг измерительного штифта и установить стрелку индикатора (5) на ноль Шпиндель поворачивают вместе с оправкой на 180° и проводят измерение в сечении II. Для исключения влияния осевого биения шпинделя измерения проводят два раза. Перед вторым измерением оправку с индикатором отсоединяют от шпинделя и поворачивают на 180°, относительно его оси. Процедуру измерения повторяют. Отклонение от перпендикулярности равно разности средних арифметических показаний индикатора в сечении I и II, полученных при измерении до и после поворота оправки. Согласно ГОСТ измерения проводят в нижнем и верхнем положении подъемного стола. Перед измерением стол и шпиндельная бабка должны быть зажаты. Шпиндельная бабка должна находиться в среднем положении. При выполнении лабораторной работы измерения проводят в одном из положений стола (верхнее или нижнее). Допускаемое отклонение при ширине стола до 320 мм и L=150 мм составляет 30 мкм. Результаты измерений записать в таблицу 3.1. и сравнить с допустимыми [7]. Таблица 3.1. Результаты измерений

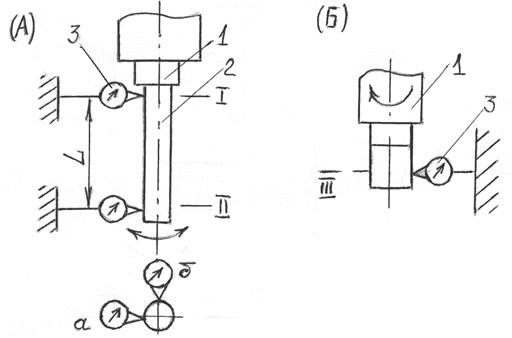

3.4.4. Проверка радиального биения шпинделя (схема рис.3.3). Рис. 3.3. Схема проверки радиального биения по пункту 4.4: А- для конуса шпинделя; Б-для наружной поверхности шпинделя (пояснения в тексте). Схема А. В отверстие шпинделя (1) установить контрольную цилиндрическую оправку (2). Штатив с индикатором (3) установить на неподвижной части станка так, чтобы измерительный штифт касался образующей оправки и был перпендикулярен её оси. Проводят измерения поворачивая шпиндель в рабочем направлении не менее чем на два оборота. Измерения выполняют, фиксируя показания индикатора, в двух взаимно перпендикулярных плоскостях (а и в) и в двух поперечных сечениях (I и II). В реальных условиях, согласно требованиям ГОСТ, необходимо повторить измерения четыре раза для исключения влияния неправильной посадки хвостовика контрольной оправки в отверстие шпинделя. После каждого цикла измерений оправку поворачивают на 90°, относительно оси шпинделя. Радиальное биение равно наибольшей алгебраической разности показаний индикатора в плоскостях (а) и (в), полученных в сечении I и II [7]. Результаты записывают в табл.3.2. Таблица 3.2. Результаты измерений радиального биения.

Допустимые значения параметра составляют: - при условном диаметре сверления от 12 до 20 мм – 16 мкм у торца шпинделя (сечение I); 25 мкм на расстоянии L = 200 мм (сечение II). Схема Б. Провести измерение радиального биения по наружной образующей шпинделя. Измерения выполнить для сечения III (середина длины образующей) в двух перпендикулярных плоскостях по вышеизложенной методике. Допустимое значение параметра равно 12 мкм. Сравнить результаты измерений с допустимыми.

Заключение. По итогам оценки в соответствии с п.п.4.2, 4.3, 4.4 сделать выводы о техническом состоянии и возможностях использования станка.

3.6. Контрольные вопросы: 3.6.1. Дать определение понятию «погрешность». 3.6.2. Что такое радиальное биение конуса шпинделя? 3.6.3. Какие погрешности изготовления отверстий могут возникнуть при превышении допустимого уровня параметров, оцениваемых в п.п. 3.4.2, 3.4.3 и 3.4.4? Лабораторная работа №3 Цель работы. Привитие студентам навыков оценки погрешности и выбора рациональных приёмов закрепления заготовки.

Задание. - ознакомиться с методикой выполнения работы; - подготовить оборудование для проведения измерений; - провести измерение параметров погрешности закрепления по двум технологическим вариантам; - составить заключение о причинах появления погрешностей и возможностях управления их величиной.

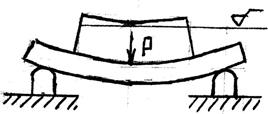

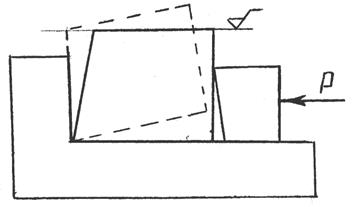

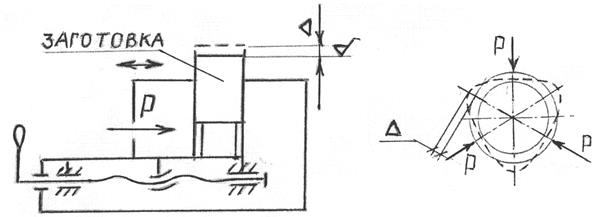

Методика проведения работы. Общие положения. Базирование обрабатываемой заготовки предполагает совмещение её опорной поверхности с установочной поверхностью приспособления. Реального совмещения, в процессе закрепления, не происходит вследствие следующих причин: 1. Упругая и пластическая деформация заготовки в зоне контакта с опорами при приложении усилия закрепления (см. рис.4.1).

Рис.4.1. Схема деформации заготовки в зоне контакта: В – контролируемый размер; Р – усилие закрепления; √ - плоскость обработки. 2. Искажение геометрической формы заготовки при закреплении и после обработки (см. рис.4.2).

Рис.4.2. Схема деформации заготовки при закреплении.

3. Незапланированная смена баз при нерациональной схеме закрепления (см. рис.4.3).

Рис.4.3. Схема смены баз 4. Наличие зазоров и определённого уровня контактной жёсткости элементов станочных приспособлений. 5. Погрешности параметров привода станочного приспособления вызывающие отклонения величины силы закрепления и др. Указанные причины вызывают погрешности изготовления детали. Величина погрешности может быть оценена различными показателями, в том числе: - осевым смещением заготовки (перемещение в направлении выбранной оси системы координат заготовки) (см. рис.4.4 а); - изменением внутреннего диаметра полой заготовки в направлении действия зажимной силы (см. рис.4.4 б) и др.

(а) (б) Рис.4.4. Схемы проявления погрешности закрепления. При выполнении лабораторной работы проводится оценка погрешности для двух вариантов крепления заготовки. Каждый вариант реализуется различными приёмами выполнения, что отражается на величине контролируемого показателя.

Заключение. Дать рекомендации по снижению погрешности закрепления в использованных технологических схемах.

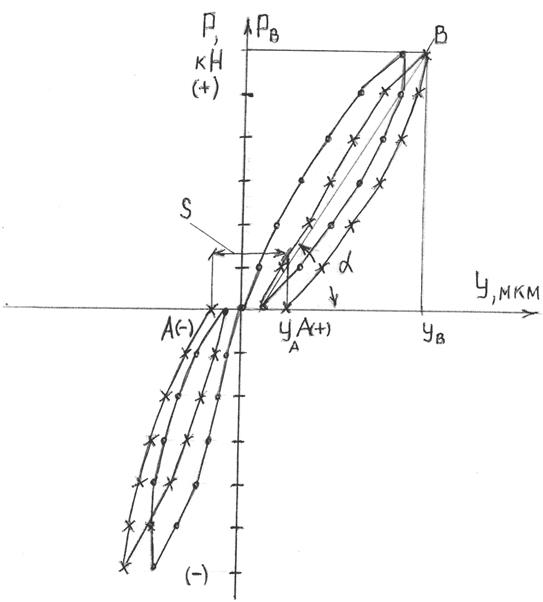

4.6. Контрольные вопросы. 4.6.1. Назовите причины появления погрешности при закреплении заготовки. 4.6.2. Назовите пути уменьшения погрешности закрепления при деформации заготовки. 4.6.3. Какими параметрами может оцениваться погрешность закрепления заготовки? Лабораторная работа №4 Задание - изучить устройство и принцип работы экспериментальной установки; - провести измерения согласно пункта 5.4; - построить графики зависимости У=f (P) для обследуемых узлов; - выполнить анализ результатов и составить заключение о возможности использования проверяемого оборудования. . Методика проведения работы Общие положения Сущность статического метода определения коэффициента жёсткости сводится к следующему. Узлы неработающего станка нагружают силой (Р), имитирующей радиальную составляющую силы резания (Ру). Одновременно измеряют перемещения узла в направлении и по линии действия этой силы. Величину нагрузки плавно повышают до (Рmax) через определённые интервалы, регистрируя при этом перемещения узла (У). Затем производят разгрузку узла до Р =0 с одновременной регистрацией перемещения (У). Цикл «нагрузка – разгрузка» повторяют. Коэффициент жёсткости определяют по нагрузочной кривой, полученной при вторичном цикле нагружения. Для оценки величины зазоров в узле, изменяют направление действия силы (Р) и дважды выполняют цикл «нагрузка – разгрузка» с регистрацией параметров (Р) и (У). По результатам измерений строят графики зависимостей У=f(Р). Пример построения показан на рис.5.2. Величина (S) (расстояние между точками А+ и А-) характеризует суммарный зазор в обследуемом узле. Для оценки коэффициента жёсткости вторичные нагружающие ветви спрямляют. Тангенс угла наклона прямой будет характеризовать среднее значение коэффициента жёсткости узла. tg α = j = ΔP/ ΔУ = (Pв - Pа) / (Ув - Уа), (5.1)

где j - коэффициент жёсткости обследуемого узла, Н/мм; α - угол наклона прямой, построенной по вторичной нагружающей ветви, град; ΔP, ΔУ - изменение величины силы (Р) и перемещения (У); Ра, Рв, Уа, Ув –величина нагрузок и перемещений в точках А и В.

Полученные значения коэффициента жёсткости (j) сравнивают c нормативными величинами [ j ] для оборудования, находящегося в эксплуатации. Результаты дают возможность сделать заключение о направлениях повышения коэффициента жёсткости (при необходимости) или о возможностях использования обследованного оборудования. а) Проверить правильность монтажа установки согласно схемы рис.5.1. Освободить гайки (3) и (4). Установить стрелки индикаторов в нулевое положение при натяге 0,5…. 2,0 мм. Нагрузить систему, закручивая гайку (4). Величину нагрузки изменять ступенчато с интервалом 300 Н (шесть делений на индикаторе динамометра 5) до Рmax =1800 Н. Одновременно регистрировать показания индикаторов перемещения. Разгрузку произвести в обратной последовательности. б) Провести вторично нагрузку и разгрузку системы, не изменяя положения индикаторов (аналогично п. а). в) Освободить гайку (4) и с помощью гайки (3) провести нагрузку и разгрузку системы в обратном направлении два раза (аналогично п. а). г) Результаты измерений занести в таблицу 5.1 и построить графики У=f(Р) (рис.5.3; рис.5.4). Определить среднее значение коэффициента жёсткости шпиндельного узла (передняя бабка) и суппорта по формуле (5.1) [6].

Рис.5.2. Пример построения нагрузочной характеристики. Анализ результатов а) Сравните полученные результаты с нормативными (около 25000 Н/мм для станков, находящихся в эксплуатации). б) Сравните коэффициент жёсткости шпиндельного узла (передняя бабка) и суппорта. Объясните причину различий в величине коэффициента жёсткости. Таблица 5.1. Результаты измерений. Положительная нагрузка

Продолжение таблицы 5.1. Отрицательная нагрузка

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||