Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изготовление литейной гипсодинасовой формыСодержание книги

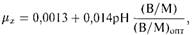

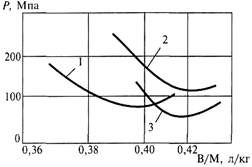

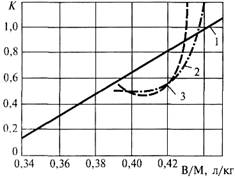

Поиск на нашем сайте После изготовления модельных блоков приступают к изготовлению литейной формы. Для литья ювелирных изделий и изделий из медно-никелевых сплавов с температурой заливки не более 1200-1250°С широкое распространение получили смеси с гипсом в качестве связующего. Использование «чистого» гипса недопустимо в основном из-за низкой огнеупорности, склонности к образованию трещин при сушке и прокалке, относительно высокой прочности после заливки формы металлом. Причины этого заключаются в следующем. Гипс (греч. gypos — мел, гипс) — минерал класса сульфатов Ca[SO4] • 2 Н2О. Кристаллическая структура его типично слоистая: анионные группы [SO4]2-, связанные ионами Са2+, образуют слои, между которыми размещаются молекулы Н2О. Плоскость спайности гипса проходит между слоями воды, что определяет его относительно низкую прочность в исходном состоянии. Гипс частично растворяется в воде; наибольшая степень его растворимости при 38°С; выше 107°С растворимость гипса в воде уменьшается. Следует отметить, что при 80—90°С из гипса выделяется некоторое количество воды; при 140°С он частично переходит в полугидрат Ca[SO4] • 0,5 Н2О, а при 140-220° полностью теряет воду — образуется ангидрит (ан — не, без, и гидро — вода), т.е., в отличие от гипса, не имеет воды. Процесс преобразования гипса в ангидрит сопровождается уменьшением объема материала на 30%, в результате чего в форме появляются трещины. При 450°С образуется «мертвый гипс», который утратил способность обратимо твердеть под воздействием воды. При температуре более 750°С образуется эстрих-гипс, который и дал наименование эстрих-процессу — литью в гипсодииасовые формы. Таким образом, исходным сырьем для гипсовых форм является полуводный сульфат кальция Ca[SO4] • 0,5 Н2О — алебастр21. Его получают при гидротермальной обработке гипсового камня насыщенным водяным паром в автоклавах (высокопрочный гипс, а -полугидрат) и в открытых сосудах (строительный гипс, β -полугидрат). При смешивании полугидрата, на практике также называемого гипсом, с водой протекает реакция Ca[SO4] • 0,5 Н2О + 1,5 Н2О = Ca[SO4] • 2 Н2О, появляются кристаллы гипса игловидной формы. Они срастаются и образуют твердую массу, принимающую очертания той формы, в которой находилась суспензия полуводного сульфата кальция. Прочность гипса определяется степенью сцепления кристаллов, их формой и размерами. Так, гипс а -модификации имеет спутанно-волокнистую структуру, плотную упаковку с незначительным количеством пор и капилляров. Именно поэтому а- модификация полуводного сульфата кальция требует меньшего количества (34—45%) воды при приготовлении суспензии при одинаковой с β -модификацией пластичностью. В то же время, β -модификация гипса имеет сильно развитую поверхность, что препятствует полному превращению полуводной β -модификации в дигидрат (гипс). Прочность суспензии постепенно увеличивается по мере кристаллизации, достигая максимального значения примерно через сутки от начала приготовления. Именно поэтому гипсовые формы нельзя сразу после затвердевания подвергать тепловой (как впрочем и любой другой) сушке и прокаливанию, так как это приведет к уменьшению прочности и пластичности формы. Недостатки формы, приготовленной на основе одного гипса, можно скомпенсировать, например, добавкой кварца. Кварц (SiO2) при нагревании претерпевает ряд полиморфных превращений. Диаграмма устойчивости различных модификаций SiO2 приведена на рис. 243. Тридимит (греч. тридимос — тройной, так как встречается в виде строенных кристаллов) имеет две модификации — β и γ; кристобалит (по местности Сан-Кристобаль в Мексике) — модификации а и β. Указанные на диаграмме превращения (при нагревании) сопровождаются увеличением объема. Чтобы скомпенсировать усадку гипса при потере воды, необходимо на одну его часть добавить примерно четыре части молотого кварца (кварцевой муки, маршалита). Однако большее распространение получила добавка динаса — дробленого обожженного кварца (60—70% тридимита, 20—30% кристобалита и 3—6% кварца). Наибольшее положительное влияние оказывает кристобалит, который при 80—300°С компенсирует усадку гипса. На прочность гипсодинасовой смеси существенно влияет водомассовое соотношение (В/М), т.е. количество воды на 1 кг сухой смеси (л/кг). Влияние В/М на пенетрацию, газопроницаемость и осыпаемость приведено на рис. 244-246.

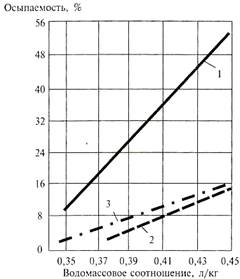

Продолжительность отвердевания и вязкость суспензии регулируется величиной ее рН. Например, в момент тх, по данным работы [2], вязкость суспензии

где рН — текущая основность (рН > 7) или кислотность (рН < 7) суспензии в момент времени τx; (В/М) и (В/М)опт — текущее и оптимальное водомассовое отношение, отвечающее максимальной прочности данной суспензии при отвердевании. Изменение вязкости суспензии во времени показано на рис. 247. Процесс приготовления литейной гипсодинасовой формы заключается в следующем. Стояк с обезжиренными в спирте или ацетоне моделями и опоку закрепляют в резиновом поддоне. Опоку наращивают, закрепляя на ней с помощью резиновых жгутов тонкий листовой полистирол или полиэтилен, свернутый в виде трубки. Зная объем опоки (в него не входят объемы стояка и восковых моделей) и плотность суспензии (ориентировочно 1,77 г/см3), рассчитывают количество формовочной массы и воды. При смешивании массу добавляют в воду (не наоборот!). В случае использования отечественной формовочной массы воду подкисляют ортофосфорной, соляной кислотами, бурой или борной кислотой (для регулирования продолжительности отвердевания). После перемешивания (1 — 2 мин) суспензию необходимо подвергнуть вакуумированию в течение 2—3 мин при остаточном давлении 2—5 кПа, далее залить суспензию в опоку, не допуская замешивания воздуха. После этого форму вакуумируют с вибрацией по двум-трем направлениям при остаточном давлении 5-10 кПа в течение 3-5 мин. Уровень суспензии при вакуумировании поднимается (под действием выделяющихся газов) и удерживается от выливания нарощенной частью опоки. Если во время заливки суспензии вакуумирование идет через боковые отверстия опоки, то пластиковая пленка предохраняет суспензию от вытекания через вентиляционные отверстия.

Определить текучесть суспензии можно по способу Суттарда. Для этого цилиндр с внутренним диаметр 50 мм и высотой 100 мм, ставят на ровную горизонтальную пластину размерами не менее 250x250 мм. В него заливают суспензию и через 240 с (после введения гипсодинасовой смеси в воду) цилиндр резко поднимают. Суспензия растекается по пластине. Если диаметр образовавшейся «лепешки» более 120 мм, то суспензия по текучести считается пригодной к работе. Далее продолжают следить за поведением «лепешки». По времени исчезновения водной пленки (помутнение поверхности) от момента начала приготовления суспензии (затворения гипса) определяют порог затвердевания (он должен составлять 10— 30 мин). Усадку и трещинообразование проверяют по наличию зазора между опокой и формой и образованию трещин в последней после суточного вывяливания при 18—22°С. После отвердевания формовочная масса должна быть выдержана 12—16 ч (в зависимости от ее марки) на воздухе при 20—25°С и влажности 40—60%. __________ 21 На практике алебастром называют технический полугидрат сульфата кальция, т.е. ангидрит с повышенным количеством примесей.

|

||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 200; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.008 с.) |